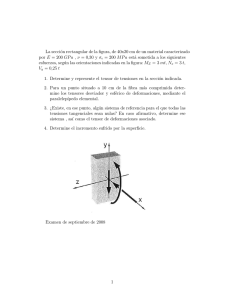

pcd - Repositorio Principal - Universidad Politécnica de Cartagena

Anuncio