Mecánica del Corte de Metales: Análisis y Procesos

Anuncio

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA PROFESIONAL DE INGENIERÍA MECÁNICA

PROCESOS DE MANUFACTURA I

MECÁNICA DEL PROCESO DE CORTE DE METALES

Estudiante: Anacleto Vásquez, Oliver

Docente: Acosta Horna, Juan Eli David

TRUJILLO – PERÚ

2022

2

Índice

1 Introducción ................................................................................................................ 3

2 Corte ortogonal y viruta tipo 2 .................................................................................... 4

3 Geometría de formación de la viruta tipo 2................................................................. 6

3.1

experimento.......................................................................................................... 9

Condiciones de plasticidad en corte ortogonal .................................................................... 10

1 Caso I. Resistencia constante al corte ........................................................................ 13

2 Caso II. 𝑺𝒚′ Una función del esfuerzo normal .......................................................... 15

El análisis de la geometría de la viruta y del sistema de fuerzas en el caso del corte ortogonal

acompañado de una viruta de tipo 2 ha dado lugar a una serie de ecuaciones útiles que permiten

3

estudiar las operaciones reales de mecanizado en términos de magnitudes mecánicas básicas.

Entre las magnitudes geométricas que pueden determinarse cuantitativamente se encuentran la

tensión de cizallamiento sufrida por el metal durante la formación de la viruta y las velocidades

de cizallamiento y de flujo de la viruta. Las relaciones de fuerza permiten calcular magnitudes

como los distintos componentes significativos de la fuerza, las tensiones, el coeficiente de

fricción entre la viruta y la herramienta de corte, y el trabajo realizado en el cizallamiento del

metal y en la superación de la fricción en la cara de la herramienta. Se describen los métodos

experimentales que permiten realizar fácilmente estos análisis. Se presentan los valores

observados y calculados en ensayos típicos.

1 Introducción

El proceso de corte o mecanizado del metal es, sin duda, el más utilizado y versátil de los

procesos estrictamente mecánicos empleados en la industria. A pesar de ello, hasta hace poco

no se conocían más que los rudimentos de la mecánica fundamental de este proceso. Sin

embargo, en los últimos años los avances en este sentido han sido más rápidos.

Una comprensión cuantitativa adecuada de la mecánica de cualquier sistema hace posible el

análisis de dicho sistema en términos de cantidades físicas básicas comunes a toda la mecánica:

fuerzas, tensiones y deformaciones, velocidades, distribución de energía, etc. Esta información

es esencial para que el diseño y el control de sistemas similares no se realice sobre una base

empírica. Por ejemplo, la comprensión de la mecánica de los tipos simples de sistemas de vigas

es esencial para que el diseño y el control de la maquinaria, los edificios o los puentes sean

seguros y económicos y no se realicen por ensayo y error. Del mismo modo, el conocimiento

de la mecánica del sistema herramienta-fresa-pieza de trabajo es muy necesario para un buen

diseño y un control eficaz de las herramientas de corte de metales, del metal a cortar, e incluso

de las máquinas-herramienta que están detrás de estos elementos. En esta serie de artículos,

que se irán aportando de vez en cuando a medida que avance la investigación, el autor se

4

propone exponer ciertos hallazgos originales en relación con la mecánica y la física de los

diversos aspectos del proceso de corte de metales. Aunque las discusiones se limitarán

principalmente al corte de metales, será evidente que gran parte de la teoría es aplicable al

proceso de corte en general.

2 Corte ortogonal y viruta tipo 2

El análisis presentado en este documento se limita, en teoría, al caso del corte ortogonal con

una herramienta que tiene una cara plana y un único filo de corte recto. El término "corte

ortogonal" se ha acuñado para cubrir el caso en el que la herramienta de corte genera una

superficie plana paralela a una superficie plana original del material que se está cortando y se

establece con su filo de corte perpendicular a la dirección del movimiento relativo de la

herramienta y la pieza. Se distingue así de los casos más generales en los que el filo de corte

es oblicuo a la dirección del movimiento relativo, lo que se denomina corte oblicuo, o en los

que la superficie generada no es plana, que se tratará más adelante en esta serie.

Con una herramienta que tiene una cara plana y un único filo de corte recto. El término

"corte ortogonal" se ha acuñado para cubrir el caso en el que la herramienta de corte genera

una superficie plana paralela a una superficie plana original del material que se está cortando

y se fija con su borde de corte perpendicular a la dirección del movimiento relativo de la

herramienta y pieza de trabajo Esto es para distinguirlo de los casos más generales donde el

filo es oblicuo a la dirección del movimiento relativo, denominado corte oblicuo, o donde la

superficie generada no es un plano, que se discutirá más adelante en esta serie.

Si en la práctica las condiciones anteriores se cumplen con un buen grado de aproximación,

entonces el presente análisis también tiene un buen grado de aproximación. Por ejemplo, en

una operación de torneado convencional con una herramienta de un solo punto hay al menos

dos filos; el primero elimina la mayor cantidad de material mientras que el segundo produce la

superficie final. Además, las superficies generadas no son planas sino cilíndricas.

5

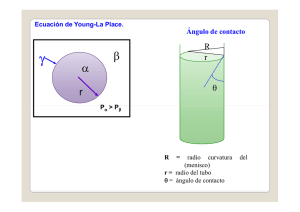

Imagen 1: Los tres tipos básicos de viruta según Ernst: Tipo 1, Viruta discontinua o segmentaria,

Tipo 2, Viruta continua sin borde acumulado, y Tipo 3, Viruta continua con borde incorporado.

Además, el borde cortante suele ser ligeramente oblicuo a la dirección del movimiento

relativo de la herramienta y el trabajo. Sin embargo, si la profundidad de corte es bastante

grande en comparación con el valor del avance por revolución, y si la herramienta no tiene un

radio de punta apreciable, entonces la condición que requiere un único filo de corte recto se

aproxima bastante. Si el radio de la superficie cilíndrica generada es grande en comparación

con el espesor de la viruta no es oblicuo en más de unos pocos grados, entonces la aproximación

a la ortogonalidad es buena.

Cuando se mecaniza acero con materiales de herramienta de tipo carburo sinterizado, a las

velocidades recomendadas, prácticamente siempre se produce una viruta tipo 2, por lo que el

presente análisis es particularmente apto para su aplicación en tales operaciones. La Imagen 8:

Forma típica de relación entre la resistencia al corte y el esfuerzo de compresión para la mayoría

de los materiales, según Bridgman. es una microfotografía de una viruta de tipo 2 obtenida con

una herramienta de carburo sinterizado que tiene un ángulo de ataque negativo y corta acero

SAE 1112 a 780 𝑝𝑖𝑒𝑠/𝑚𝑖𝑛.

La herramienta de corte se mueve de derecha a izquierda, como lo indica la flecha, y la

viruta fluye hacia arriba en relación con la herramienta.

6

3 Geometría de formación de la viruta tipo 2

El mecanismo de formación de viruta por un proceso de corte como el descrito

anteriormente puede ilustrarse mediante el desplazamiento sucesivo de cartas en una pila, como

se muestra en la Fig. 3. Cada carta sucesiva se desplaza hacia adelante una pequeña cantidad

con respecto a su vecina como la herramienta de corte avanza. La estructura cristalina del metal,

representada por círculos dibujados a los lados de la pila de cartas, se alarga por el proceso de

cizallamiento, coincidiendo la dirección de alargamiento con la dirección de los ejes principales

de las elipses producidas en la Fig. 3. Es evidente que la dirección de elongación del cristal es

considerablemente diferente de la dirección de corte, formando un ángulo 𝜓 con esta última

dirección. Volviendo a la Fig. 2, se puede verse que esta situación se confirma con la

microfotografía del chip real. Se ve que la estructura cristalina alargada en el chip se origina

en el plano de corte, los granos alargados en la vecindad de este plano encontrándolo en un

ángulo definido.

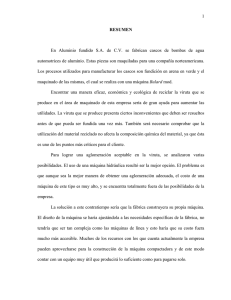

60𝑋 𝛼 = −10°,

𝜙 = 16° , 𝜓 = 14°

Imagen 2: Microfotografía de viruta obtenida con herramienta de carburo sinterizado de

desprendimiento negativo cortando acero SAE 1112 a 780 pies/min

7

Imagen 3: Modelo, que incorpora una pila de tarjetas que ilustran el mecanismo de formación del

chip continuo y la deformación resultante de la estructura cristalina.

de ahí la similitud entre las Figs. Imagen 2: Microfotografía de viruta obtenida con herramienta

de carburo sinterizado de desprendimiento negativo cortando acero SAE 1112 a 780 pies/miny

¡Error! No se encuentra el origen de la referencia. es evidente.

No es difícil derivar la siguiente expresión de la geometría de la Fig. Imagen 3: Modelo, que

incorpora una pila de tarjetas que ilustran el mecanismo de formación del chip continuo y la

deformación resultante de la estructura cristalina.

cot 𝜓 = cot 𝜙 + tan(𝜙 − 𝛼) ... ( 1)

donde 𝜙 es el ángulo de corte, o el ángulo que forma el plano de corte con la superficie

generada, y 𝛼 es el verdadero ángulo de inclinación de la herramienta de corte, como se indica

en la Fig. 3. Los valores de los tres ángulos obtenidos por las mediciones en la Fig. 2, como se

indica en el título de esa figura, satisfacen la ecuación. cot 𝜓 = cot 𝜙 + tan(𝜙 − 𝛼)

... ( 1).

Es bastante evidente de la discusión anterior que los ángulos 𝜙 y 𝜓 si; debe tener alguna

relación con el esfuerzo cortante sufrido por la viruta durante el proceso de su formación. El

significado físico de la tensión de corte se ilustra en la representación esquemática de la fig.

Imagen 4: Representación esquemática de la tensión de corte, 𝑒, en proceso de corte ortogonal. = 𝜖 =

∆𝑆/∆𝑋. (En la práctica ∆𝑋 → 0). Se supone que los elementos en forma de tarjeta desplazados

8

por la herramienta de corte tienen un espesor finito ∆𝑋 (aunque en el corte real del metal ∆𝑋 →

0). Entonces cada clema de espesor ∆𝑋 se desplaza una distancia llS respecto a su vecina,

durante la formación de la viruta. Por lo tanto, si la tensión de cizallamiento se denota por 𝜀,

entonces

𝜀 = ∆𝑆/∆𝑋

y a partir de la geometría de la Fig. Imagen 4: Representación esquemática de la tensión de corte,

𝑒, en proceso de corte ortogonal. = 𝜖 = ∆𝑆/∆𝑋. (En la práctica ∆𝑋 → 0). se puede entonces que la

𝜀 = cot 𝜙 + tan(𝜙 − 𝛼)

Comparando la Ecuación 𝜀 = cot 𝜙 + tan(𝜙 − 𝛼)

... ( 2)

... ( 2)con la Ecuación cot 𝜓 =

cot 𝜙 + tan(𝜙 − 𝛼) ... ( 1) es evidente que

𝜀 = cot 𝜓 … (2𝑎)

Imagen 4: Representación esquemática de la tensión de corte, 𝑒, en proceso de corte ortogonal. =

𝜖 = ∆𝑆/∆𝑋. (En la práctica ∆𝑋 → 0).

Así, el ángulo 𝜓 en las fotomicrografías como la de la Fig. 2 adquiere un mayor significado

físico. La tensión de cizallamiento dada por las ecuaciones (2) o (2a) es la llamada "tensión

natural", ya que el producto de la misma por la resistencia media al cizallamiento del material

de trabajo da el trabajo realizado en el cizallamiento por unidad de volumen de metal removido

(véase la ecuación (15)).

9

La velocidad de cizallamiento es otra magnitud geométrica de interés. La relación entre la

velocidad de cizallamiento, 𝑉𝑠 , la velocidad de corte 𝑉𝑐 , y la velocidad de flujo de la viruta 𝑉𝑓 ,

se muestra en la Fig. 5. Esta geometría se basa en el hecho de que la velocidad de la viruta

respecto a la pieza (𝑉𝑠 ) debe ser igual a la suma vectorial de la velocidad de la viruta respecto

a la herramienta (𝑉𝑓 ) y la velocidad de la herramienta respecto a la pieza (𝑉𝑐 ). A partir de la

geometría de la Fig. 5 se pueden derivar las siguientes expresiones.

𝑉𝑠 = 𝑉𝑐 cos 𝛼 / cos(𝜙 − 𝛼)

... ( 3)

𝑉𝑓 = 𝑉𝑐 sin 𝜙 / cos(𝜙 − 𝛼)

... ( 4)

3.1 experimento

La aplicación de las Eqs. (1) a (4) para experimentar requiere que se realice la medición del

ángulo 𝜙. En la práctica, no suele ser conveniente realizar una medición directa del ángulo de

corte y, por lo tanto, se ha desarrollado un método indirecto preciso. A partir de la

representación esquemática de la geometría de la formación de la viruta que se muestra en la

Fig. 6 se desprende que la relación entre el espesor, 𝑡1 , de la "viruta" antes de la retirada

y el grosor medio, 𝑡2 , de la viruta después de la extracción es una función de 𝜙 y 𝛼. Esta

relación, que se denomina "relación de grosor de la viruta", 𝑟𝑡 , se deduce de la geometría de la

Fig. 6 que es

𝑟𝑡 = 𝑡1 /𝑡2 = sin 𝜙 / cos(𝜙 − 𝛼)

... ( 5)

Por lo tanto,

tan 𝜙 = 𝑟𝑡 cos 𝛼 /1 − 𝑟𝑡 sin 𝛼 … (5𝑎)

La ecuación (5a) no es muy satisfactoria para determinar 𝜙 tal como está, ya que el espesor

medio, 𝑡2 , de la viruta después de retirarla suele ser difícil de medir debido a la rugosidad de

la superficie exterior de la viruta. Sin embargo, en el corte ortogonal, la viruta tiene

prácticamente el mismo ancho antes y después de la remoción y, por lo tanto, la relación entre

la longitud, 𝐿2 , de la viruta después de la remoción y su longitud, 𝐿1 , antes de la remoción,

10

denominada relación de longitud de la viruta, 𝑟𝐿 , es igual a la relación de espesor de la viruta.

* Así

𝑟𝐿 = 𝐿2 /𝐿1 = 𝑡1 /𝑡2 = 𝑟𝑡

... ( 6)

La ecuación (5a) se convierte entonces en

tan 𝜙 = 𝑟𝐿 cos 𝛼 /(1 − 𝑟𝐿 sin 𝛼)

... ( 7)

La ecuación (7) se puede usar muy fácilmente para determinar 4., ya que la relación de

longitud de viruta se determina fácilmente por cualquiera de varios métodos diferentes. Uno

de los más precisos y versátiles de estos, y el que ahora se emplea generalmente en este

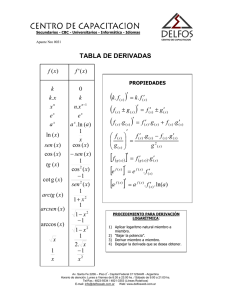

Imagen 5: Relaciones de velocidad en corte ortogonal.

laboratorio, es pesar con precisión una longitud conocida de la viruta. La proporción de la

longitud de la viruta se calcula dividiendo el peso calculado de la misma longitud de la viruta

antes de la extracción por este peso observado, de modo que

𝑟𝐿 = 𝑡1 𝑤1 𝜌/𝑚

... ( 8)

donde 𝑤1 = ancho de la viruta, 𝜌 = densidad del material que se corta y 𝑚 = peso

observado por unidad de longitud de la viruta.

11

Condiciones de plasticidad en corte ortogonal

El análisis de un proceso de corte ortogonal en términos de cantidades mecánicas básicas,

de mediciones de fuerzas en la herramienta y la geometría de la formación de la viruta. Sin

embargo, es evidente que el sistema de fuerza controla la geometría de la formación de chips

de una manera dictada por las propiedades físicas del material de trabajo que determinan. Su

comportamiento plástico. Los resultados de un estudio inicial teórico y experimental de las

condiciones de plasticidad en el corte, para determinar la relación entre fuerzas y geometrías,

sirven como base para este segundo documento de la serie. El estudio no es de ninguna manera

completo, pero da como resultado una buena aproximación. El análisis se limita de nuevo, al

menos en teoría, al corte ortogonal con una herramienta que tiene un solo filo de corte recto y

una cara plana, y genera una viruta tipo 2, tal como se define en el artículo anterior.

Sin embargo, como antes, las desviaciones menores de estas condiciones dan como resultado

un pequeño error.

El sistema de fuerzas que actúa en el caso de un corte ortogonal con una viruta tipo 2, como

se analizó en el primer artículo de esta serie, se muestra en la Fig. 6. Las relaciones de fuerzas

importantes que se derivan de la geometría de esta figura, como se analizó anteriormente, son:

𝐹

𝜇 = 𝑁 = tan 𝜏 = (𝐹𝑡 + 𝐹𝑐 tan 𝛼)/(𝐹𝑐 − 𝐹𝑡 tan 𝛼)

𝐹 = 𝐹𝑡 cos 𝛼 + 𝐹𝑐 sin 𝛼

... ( 10)

𝐹𝑠 = 𝐹𝑐 cos 𝜙 − 𝐹𝑡 sin 𝜙

... ( 11)

𝑆𝑛 = 𝐹𝑠 /𝐴𝑠 = (𝐹𝑐 sin 𝜙 cos 𝜙 − 𝐹𝑡 sin2 𝜙)/𝐴0

𝑆𝑛 = 𝐹𝑛 /𝐴𝑛 = 𝑆𝑠 . tan(𝜙 + 𝜏 − 𝛼)

𝑊𝑓 = 𝐹/𝐴𝑐

𝑊𝑠 = 𝑆𝑠 𝜀

... ( 14)

... ( 15)

... ( 9)

... ( 12)

... ( 13)

12

𝑊𝑐 = 𝑊𝑠 + 𝑊𝑓

... ( 16)

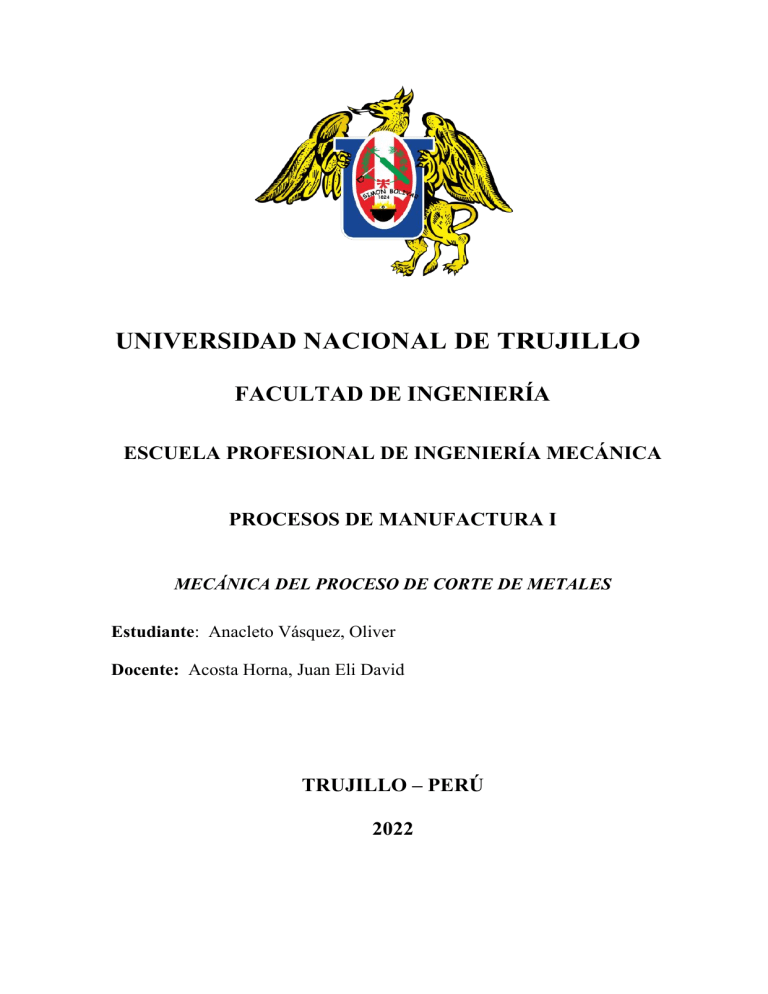

Imagen 6: Diagrama de fuerza condensada para corte ortogonal

donde 𝜇 = coeficiente de fricción entre la viruta y la herramienta, 𝑆𝑠 = esfuerzo de corte

medio en el plano de corte, 𝐴𝑠 = área del plano de corte = 𝐴0 / sin 𝜙, 𝑆𝑛 = esfuerzo de

compresión o normal medio en el plano de corte, 𝑊𝑓 = trabajo disipado en la fricción por

unidad de volumen de metal retirado, 𝑊𝑠 = trabajo disipado en el cizallamiento por unidad de

volumen de metal retirado, 𝜀 = deformación de cizallamiento tensión sufrida por la viruta =

cot 𝜙 + tan(𝜙 − 𝛼) y 𝑊𝑐 = trabajo total disipado en el corte por unidad de volumen de metal

extraído. El significado de los demás símbolos se desprende de la Fig. Imagen 6: Diagrama de

fuerza condensada para corte ortogonal. Todos todos estos símbolos fueron definidos y discutidos

más en el documento anterior.

Las propiedades físicas que rigen el comportamiento plástico del material de trabajo

determinan, evidentemente, el valor que asumirá el ángulo de corte, 𝜙, para cualquier valor

dado del ángulo 𝜏 − 𝛼 en la Fig. Imagen 6: Diagrama de fuerza condensada para corte ortogonal.

De acuerdo con el principio de la energía mínima, el ángulo 𝜙 asumirá un valor tal que haga

13

que el trabajo total realizado en el corte sea mínimo. Dado que el componente de fuerza 𝐹𝑐 , la

fuerza de corte, es el único responsable del trabajo total realizado en el corte por unidad de

distancia recorrida por la herramienta, se deduce que, para cualquier valor dado del ángulo 𝜏 −

𝛼, el ángulo asumirá un valor tal que hará que 𝐹𝑐 sea un mínimo.

Este principio se empleará para determinar las condiciones de plasticidad del proceso de

corte.

De la geometría de la Fig. Imagen 6: Diagrama de fuerza condensada para corte ortogonal se

deduce que:

𝐹𝑐 = 𝑅 cos(𝜏 − 𝛼)

= 𝐹𝑠 cos(𝜏 − 𝛼) / cos(𝜙 + 𝜏 − 𝛼)

Pero

𝐹𝑠 = 𝑆𝑠 𝐴0 / sin 𝜙

Por lo tanto,

𝐹𝑐 = 𝑆𝑠 𝐴0 cos(𝜏 − 𝛼) / sin 𝜙 cos(𝜙 + 𝜏 − 𝛼) ... ( 17)

1 Caso I. Resistencia constante al corte

El procedimiento más simple es suponer primero que la resistencia al corte del material

que se corta es una verdadera constante, invariante con respecto a 𝜙| y, por lo tanto, es la

única propiedad física que controla la plasticidad del material. De este modo

𝑆𝑠′ = 𝑏

... ( 18)

donde 𝑏 es una constante y 𝑆𝑠′ es la resistencia al corte.

Del material que se corta, a diferencia de 𝑆8 , que es el esfuerzo cortante en un plano definido

por el ángulo 0. Durante el corte, cuando se produce el corte,

𝑆𝑠 = 𝑆𝑠′

... ( 19)

14

en el propio plano de corte. Entonces en este caso, en vista de las Ecs. 𝑆𝑠′ = 𝑏

𝑆𝑠 = 𝑆𝑠′

... ( 19) y (19), Ec. 𝐹𝑐 = 𝑆𝑠 𝐴0 cos(𝜏 − 𝛼) / sin 𝜙 cos(𝜙 + 𝜏 − 𝛼)

... ( 18) y

... ( 17) se

convierte en

𝐹𝑐 = 𝑏𝐴0 cos(𝜏 − 𝛼) / sin 𝜙 cos(𝜙 + 𝜏 − 𝛼)

... ( 20)

La aplicación del principio de energía mínima como ya se ha esbozado, llevado a cabo por

diferenciación de Ec. 𝐹𝑐 = 𝑏𝐴0 cos(𝜏 − 𝛼) / sin 𝜙 cos(𝜙 + 𝜏 − 𝛼)

... ( 20) e igualar a

cero, entonces conduce al siguiente resultado:

𝑑𝐹𝑐

cos 𝜙 cos(𝜙 + 𝜏 − 𝛼) − sin 𝜙 sin(𝜙 + 𝜏 − 𝛼)

= −𝑏𝐴0 cos(𝜏 − 𝛼) ∗

=0

𝑑𝜙

sin2 𝜙 cos2 (𝜙 + 𝜏 − 𝛼)

O

cos(2𝜙 + 𝜏 − 𝛼) = 0

y, por lo tanto

2𝜙 + 𝜏 − 𝛼 = 90°

... ( 21)

Esta es una condición de plasticidad a la que ya llegaron Ernst y Merchant mediante el uso

de la suposición de que la dirección del cizallamiento coincide con la dirección de la tensión

máxima de cizallamiento.

Las ecuaciones 𝑆𝑠 = 𝑆𝑠′

... ( 19) y 2𝜙 + 𝜏 − 𝛼 = 90°

... ( 21), que representan las

condiciones de plasticidad para el Caso 1, se pueden sustituir en las ecuaciones de fuerza

dadas en la sección introductoria para producir ecuaciones libres de todos los componentes

de fuerza, eliminando así la necesidad de mediciones de fuerza. Tales ecuaciones son, por

supuesto, válidas sólo en el caso de materiales que se ajustan a la suposición de resistencia

al corte constante tan satisfactoriamente como para hacer que la Eq. 2𝜙 + 𝜏 − 𝛼 = 90°

𝐹

...

( 21) una buena aproximación. Haciendo estas sustituciones, Eq. 𝜇 = 𝑁 = tan 𝜏 = (𝐹𝑡 +

𝐹𝑐 tan 𝛼)/(𝐹𝑐 − 𝐹𝑡 tan 𝛼)

... ( 9)se convierte en:

𝜇 = tan 𝜏 = cot(2𝜙 − 𝛼) . . . ( 22)

15

La ecuación 𝐹 = 𝐹𝑡 cos 𝛼 + 𝐹𝑐 sin 𝛼

... ( 10)| se convierte, en términos de los

invariantes y 𝜙

𝐹 = 𝐴0 𝑆𝑠′ cos(2ϕ − α) / sin2 𝜙.

La ecuación 𝐹𝑠 = 𝐹𝑐 cos 𝜙 − 𝐹𝑡 sin 𝜙

... ( 23)

... ( 11) se convierte en

𝐹𝑠 = 𝐴0 𝑆𝑠′ / sin 𝜙

... ( 24)

La ecuación 𝑆𝑛 = 𝐹𝑠 /𝐴𝑠 = (𝐹𝑐 sin 𝜙 cos 𝜙 − 𝐹𝑡 sin2 𝜙)/𝐴0

𝑆𝑠 = 𝑆𝑠′

... ( 12) se puede escribir

... ( 25)

Imagen 7: Fotomicrografía que ilustra las condiciones de plasticidad en el corte de celuloide,

empleando la técnica de fotoelasticidad. Imagen tomada durante el corte.

𝑖𝑛

(𝑡1 = 0.010′′ , 𝑉𝑐 = 0.75 𝑚𝑖𝑛 . , 𝛼 = 45°, 𝑋85)

La ecuación 𝑆𝑛 = 𝐹𝑛 /𝐴𝑛 = 𝑆𝑠 . tan(𝜙 + 𝜏 − 𝛼)

𝑆𝑛 = 𝑆𝑠′ cot 𝜙

La ecuación 𝑊𝑓 = 𝐹/𝐴𝑐

... ( 13) se convierte en

... ( 26)

... ( 14) se transforma en

𝑊𝑓 = 𝑆𝑠′ [cot 𝜙 − tan(𝜙 − 𝛼)]

La ecuación 𝑊𝑠 = 𝑆𝑠 𝜀

... ( 15) prácticamente no cambia

𝑊𝑠 = 𝑆𝑠′ 𝜀

La ecuación 𝑊𝑐 = 𝑊𝑠 + 𝑊𝑓

... ( 28)

... ( 16) se convierte en

𝑊𝑐 = 2𝑆𝑠′ cot 𝜙

... ( 29)

... ( 27)

16

2 Caso II. 𝑺′𝒚 Una función del esfuerzo normal

Como ya se ha señalado, la Eq. 2𝜙 + 𝜏 − 𝛼 = 90°

... ( 21) es una mala aproximación en

el caso de un metal policristalino. Sin embargo, como es bien sabido, la resistencia al corte del

metal policristalino no es una constante, sino que está influenciada por varias cantidades

diferentes. Los más importantes son la temperatura, la velocidad de corte, la deformación por

corte (plástica) y el esfuerzo que actúa normal a los planos de corte. El último de estos a

menudo ha sido pasado por alto.

Surge la pregunta de cuál de estas cantidades, si es que alguna, es la principal responsable

de la mala aproximación obtenida cuando se supone que la resistencia al corte es constante.

Específicamente, ¿cuál de estas cantidades influirá en la dirección en la que se cortará el metal

que se encuentra delante del borde de corte? De las cantidades enumeradas anteriormente, el

esfuerzo normal o de compresión que existe en los planos de corte potenciales por delante del

filo es el único activo que influye en la resistencia al corte cuando el metal está meramente

tensionado y aún no ha comenzado a sufrir una deformación plástica.

Parece probable, por lo tanto, que sea esta cantidad la que influirá principalmente en la

dirección que tomarán los sucesivos planos de corte cuando comiencen a formarse en el metal

que se encuentra delante del filo, a medida que la herramienta de corte avanza de un plano a

otro. La temperatura, la velocidad de corte y la deformación por corte deben ser secundarias en

su influencia sobre el ángulo de corte, en comparación con el esfuerzo de compresión en el

plano de corte. Por lo tanto, para obtener una primera aproximación simple, el efecto de estas

cantidades secundarias se despreciará al desarrollar la teoría, y solo se tendrá en cuenta el efecto

del esfuerzo de compresión sobre la resistencia al corte.

El efecto de compresión o esfuerzo normal, 𝑆𝑛′ sobre la resistencia al corte de un metal

policristalino' ha sido ampliamente investigado por Bridgeman6 mediante dos métodos

diferentes. El primer método indica que las relaciones entre la resistencia al corte y el esfuerzo

17

de compresión son generalmente de la forma que se muestra en la Fig. Imagen 8: Forma típica

de relación entre la resistencia al corte y el esfuerzo de compresión para la mayoría de los

materiales, según Bridgman., que ha sido adaptada de una curva dada por él en la primera de

las referencias citadas. El segundo método, que duplica de cerca las condiciones existentes en

el proceso de corte de metales, confirma el hecho de que la relación es virtualmente lineal,

como se ve en la Fig. Imagen 9: Resistencia al corte versus tensión de compresión en 𝑒 = 1

para una muestra de varilla de perforación, a partir de los datos de Bridgman. (𝑆0 ≈

70, 100 𝑝𝑠𝑖, 𝑘 ≈ 0.125).

Imagen 8: Forma típica de relación entre la resistencia al corte y el esfuerzo de

compresión para la mayoría de los materiales, según Bridgman.

Imagen 9: Resistencia al corte versus tensión de compresión en 𝑒 = 1 para una muestra

de varilla de perforación, a partir de los datos de Bridgman. (𝑆0 ≈ 70, 100 𝑝𝑠𝑖, 𝑘 ≈ 0.125)

18

que se ha construido a partir de los datos presentados por Bridgman para una muestra de

varilla de perforación, en la cuarta de las referencias citadas, y representa la relación entre la

resistencia al corte y el esfuerzo de compresión en una deformación por corte de la unidad.

De las figs. 3 y 4 es evidente que una relación de la forma

𝑆𝑠′ = 𝑆0 + 𝑘𝑆𝑛

... ( 30)

donde 𝑆0 y 𝑘 son constantes del metal, representa con suficiente precisión las curvas

experimentales allí mostradas. Lo mismo ocurre con la resistencia al corte del metal bajo

tensión de compresión cero, y es aproximadamente igual a la mitad de la resistencia a la

tracción, a valores altos de deformación. Por supuesto, la constante k representa la pendiente

de la curva de resistencia al corte frente a la tensión de compresión.

En el corte ortogonal de metal, la expresión de la tensión normal, 𝑆𝑛 , que actúa sobre el

plano de corte, viene dada por la Eq. 𝑆𝑛 = 𝐹𝑛 /𝐴𝑛 = 𝑆𝑠 . tan(𝜙 + 𝜏 − 𝛼)

... ( 13) o:

𝑆𝑛 = 𝑆𝑠 tan(𝜙 + 𝜏 − 𝛼)

Como antes, en el plano de corte durante el corte

𝑆𝑠 = 𝑆𝑠′

Por lo tanto, cuando se aplica a la ecuación de corte ortogonal. 𝑆𝑠′ = 𝑆0 + 𝑘𝑆𝑛

convierte, por sustitución de 𝑆𝑛 = 𝐹𝑛 /𝐴𝑛 = 𝑆𝑠 . tan(𝜙 + 𝜏 − 𝛼)

... ( 30) se

... ( 13) y 𝑆𝑠 = 𝑆𝑠′

...

( 19)

𝑆s′ = S0 + kSs′ tan(𝜙 + 𝜏 − 𝛼)

... ( 31)

y, resolviendo para 𝑆𝑠

𝑆𝑠′ = 𝑆0 /[1 — 𝑘 tan(𝜙 + 𝜏 − 𝛼)]

Sustitución de las ecuaciones. 𝑆𝑠 = 𝑆𝑠′

... ( 32)

... ( 19) y luego 𝑆𝑠′ = 𝑆0 /[1 — 𝑘 tan(𝜙 + 𝜏 − 𝛼)]

... ( 32) en la ecuación. 𝐹𝑐 = 𝑆𝑠 𝐴0 cos(𝜏 − 𝛼) / sin 𝜙 cos(𝜙 + 𝜏 − 𝛼) ... ( 17) para la fuerza

de corte, en preparación para la aplicación del principio de energía mínima, lleva a:

𝐹𝑐 = 𝑆0 𝐴0 cos(𝜏 − 𝛼) /[sin 𝜙 cos(𝜙 + 𝜏 − 𝛼) − 𝑘 sin 𝜙 sin(𝜙 + 𝜏 − 𝛼)]

... ( 33)

19

Aplicación del principio de energía mínima

𝑑𝐹𝑐

cos 𝜙 cos(𝜙 + 𝜏 − 𝛼) − sin 𝜙 sin(𝜙 + 𝜏 − 𝛼)

= −𝑆0 𝐴0 cos(𝜏 − 𝛼) {

[sin 𝜙 cos(𝜙 + 𝜏 − 𝛼) − 𝑘 sin 𝜙 sin(𝜙 + 𝜏 − 𝛼)]𝟐

𝑑𝜙

−k

cos 𝜙 sin(𝜙 + 𝜏 − 𝛼) + sin 𝜙 cos(𝜙 + 𝜏 − 𝛼)

}=0

[sin 𝜙 cos(𝜙 + 𝜏 − 𝛼) − 𝑘 sin 𝜙 sin(𝜙 + 𝜏 − 𝛼)]𝟐

o, igualando la expresión entre llaves a cero y simplificando trigonométricamente

𝑐𝑜𝑠 (20 + 7— 𝑎) = −4 𝑠𝑒𝑛 (24) + 7 — 𝑎)

y, por lo tanto

cot(2𝜙 + 𝜏 − 𝛼) = 𝑘

... ( 34)

Esta condición de plasticidad también se puede escribir

2𝜙 + 𝜏 − 𝛼 = 𝐶

... ( 35)

donde 𝐶 = arccot 𝑘. Como era de esperar, la Eq. 2𝜙 + 𝜏 − 𝛼 = 𝐶

la ecuación. 2𝜙 + 𝜏 − 𝛼 = 90°

... ( 35) se reduce a

... ( 21) si la resistencia al corte del material es

independiente del esfuerzo de compresión.

Como se señaló anteriormente, la Eq. 2𝜙 + 𝜏 − 𝛼 = 𝐶

... ( 35) todavía representa una

aproximación, ya que no tiene en cuenta el efecto de la deformación, la velocidad de corte

y el aumento de temperatura en la resistencia al corte y en las constantes 𝑘 y 𝑆0 . No

obstante, como se verá en la sección que presenta los resultados del experimento, la

ecuación ofrece una aproximación sorprendentemente buena, especialmente en el rango

habitual de deformación y velocidad de corte que se encuentran en la práctica.

Las ecuaciones 𝑆𝑠 = 𝑆𝑠′

... ( 19) y 2𝜙 + 𝜏 − 𝛼 = 𝐶

... ( 35), que representan las

condiciones de plasticidad para el Caso II, pueden sustituirse en las ecuaciones de fuerza

dadas en la sección introductoria para producir la ecuación g libre de todos los

componentes de fuerza, como se hizo para el Caso I.

20

𝐹

Haciendo estas sustituciones, la Eq. 𝜇 = 𝑁 = tan 𝜏 = (𝐹𝑡 + 𝐹𝑐 tan 𝛼)/(𝐹𝑐 − 𝐹𝑡 tan 𝛼) ...

( 9)se convierte en

𝜇 = tan 𝜏 = tan(𝐶 − 2𝜙 + 𝛼)

... ( 36)

La ecuación (10) se convierte en

𝐹 = 𝐴0 𝑆𝑠′ sin(𝐶 − 2𝜙 + 𝛼) / sin 𝜙 cos(𝐶 − 𝜙)

y Eq. 𝐹𝑠 = 𝐹𝑐 cos 𝜙 − 𝐹𝑡 sin 𝜙

... ( 11)es de nuevo

𝐹𝑠 = 𝐴0 𝑆𝑠′ / sin 𝜙

... ( 38)

La ecuación 𝑆𝑛 = 𝐹𝑠 /𝐴𝑠 = (𝐹𝑐 sin 𝜙 cos 𝜙 − 𝐹𝑡 sin2 𝜙)/𝐴0

de la Eq. 𝑆𝑠′ = 𝑆0 /[1 — 𝑘 tan(𝜙 + 𝜏 − 𝛼)]

La ecuación 𝑆𝑛 = 𝐹𝑛 /𝐴𝑛 = 𝑆𝑠 . tan(𝜙 + 𝜏 − 𝛼)

... ( 39)

... ( 13) se convierte en

𝑆𝑛 = 𝑆𝑠′ tan(𝐶 − 𝜙)

... ( 40)

... ( 14) se transforma en

𝑊𝑓 = 𝑆s′ [tan(𝐶 − ϕ) − tan(𝜙 − 𝛼)

la ecuación 𝑊𝑠 = 𝑆𝑠 𝜀

... ( 12) se convierte, en virtud

... ( 32)

𝑆𝑠′ = 𝑆0 /[1 − 𝑘 tan(𝐶 − 𝜙) ]

La ecuación 𝑊𝑓 = 𝐹/𝐴𝑐

... ( 37)

... ( 41)

... ( 15) es de nuevo

𝑊𝑠 = 𝑆𝑠′ 𝜀

La ecuación 𝑊𝑐 = 𝑊𝑠 + 𝑊𝑓

... ( 42)

... ( 16)se convierte en

𝑊𝑐 = 𝑆𝑠′ [tan(𝐶 − 𝜙) + cot 𝜙]

... ( 43)

La fuerza de corte está dada por

𝐹𝑐 = 𝐴0 𝑆𝑠′ [tan(𝐶 − 𝜙) + cot 𝜙]

... ( 44)

y la fuerza de empuje por

𝐹𝑡 = 𝐴0 𝑆𝑠′ [tan(𝐶 − 𝜙) cot 𝜙 − 1]

... ( 45)

21