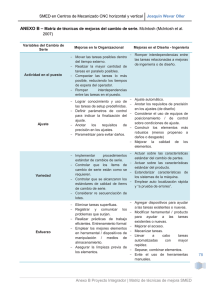

3.5 Reducción continua del tiempo de preparación del equipo. Se ha definido el SMED como la teoria ́ y técnicas diseñadas para realizar las operaciones de cambio de utillaje en menos de 10 minutos. “Es importante señalar que puede no ser posible alcanzar el rango de menos de diez minutos para todo tipo de preparaciones de máquinas, pero el SMED reduce dramáticamente los tiempos de cambio y preparación en casi todos los casos. La reducción de los tiempos de estas operaciones beneficia considerablemente a las empresas”. (Ing. Francis Paredes R.Consultor asociado al CDI) El SMED, es una herramienta que pretende conseguir la reducción de los tiempos de preparación de máquinas y cambio de útiles que se invierten para realizar un cambio de formato, minimizando por tanto estos tiempos y minimizando los costes provocados por los paros de las líneas. Esta nueva óptica o forma de ver los procedimientos parte de la necesidad imperiosa de no amoldarse sólo a los procesos tradicionales objetos de análisis por parte de Shingo, los cuales estuvieron por sobre todas las cosas vinculadas a labores y actividades metal-mecánicas, dado su especial interés en principio en la producción automotriz (Sistema de Producción Toyota / “Just in Time). http://www.ilustrados.com/publicaciones/#superior consultado sep/2006 autor: Mauricio Lefcovich El objetivo final de la técnica SMED, es permitir al sistema productivo de cualquier organización, producir solo aquello que demanda el mercado. Objetivos SMED: Reducción del tiempo total (interno y externo) necesario para realizar el cambio en la maquinaria Reducción del stock, tanto de producto terminado como de producto intermedio Aumento de la capacidad productiva (real) de la máquina Mejora de la calidad Mayor seguridad (mejores condiciones) Mayor flexibilidad de producción Mayor motivación del personal (menor rechazo en el cambio de producción) Eliminación del “bloqueo conceptual “y desarrollo de nuevas habilidades (mejora continua) Revolución en el método de producción SMED, reduce drásticamente el tiempo total de set up, por lo que, el costo asociado al cambio de trabajo se vuelve min ́ imo. Bajo esta perspectiva, podemos concluir que mientras el costo de preparación sea más bajo (tendiente a cero), la implicación de cambios de trabajo no tendrá impacto en el sistema de operación; es por ello que al SMED se le considera un factor de esencial competencia. Shingo, Shigeo, The SMED system I: Theory and conceptual stages, Japan: Cambridge, MA and Norwalk, CT, 1987, Pag. (4,8-9). Fases del SMED FASE 1: ANÁLISIS DE LA SITUACIÓN INICIAL Consiste en identificar todas las actividades de preparación de las máquinas y de cambios de utillaje que tienen influencia en el tiempo de set-up. FASE 2: SEPARACIÓN CLARA ENTRE SET-UP INTERNO Y EXTERNO. SET-UP INTERNO (maquina parada) SET-UP EXTERNO (maquina en producción) En esta fase se trata de evidenciar las operaciones que se pueden realizar con la línea funcionando. FASE 3: CONVERSIÓN DEL SET-UP INTERNO EN SET-UP EXTERNO Su objetivo se centra en reducir el set-up interno, transformando el máximo las operaciones de set-up interno a externo. FASE 4: MEJORA DE LOS PROCEDIMIENTOS DE SET-UP INTERNO Y EXTERNO Se deben analizar en detalle cada uno de los elementos básicos que inciden en la operación. Este análisis busca la simplificación y la estandarización de las actividades de set-up. Metodología de aplicación de SMED Etapas conceptuales La implantación del proyecto SMED consta de cuatro etapas. Shigeo, Shingo, El Sistema de Producción TOYOTA desde el punto de vista de la ingeniería, 3rd Edición, Productivity Press, Madrid 1989 (90107) http://www.cdi. org.pe/gifs/te mas/smed.jpg -micro autor Ing. Francis Peredes R. Las condiciones para implementar SMED 1. Tomar conciencia de la importancia que tiene para la empresa y sus actividades la disminución de los tiempos de preparación. 2. Hacer tomar conciencia de la problemática a los empleados, y prepararlos mediante la capacitación y el entrenamiento a los efectos de incrementar la productividad y reducir los costos mediante la reducción en los tiempos de preparación. 3. Hacer un cambio de paradigmas, terminando con las creencias acerca de la imposibilidad de disminuir radicalmente los tiempos de preparación. 4. Cambiar la manera de pensar de los directivos y profesionales acerca de las técnicas y medios para el análisis y mejora de los procedimientos. Se debe dejar de estar pendiente de métodos ya construidos, para pasar a crear sus propios métodos. Beneficios de un programa de SMED: CALIDAD. Producir más y mejor, con menos defectos, ofrecer mayor calidad en los bienes. PLAZO. Se mejora la productividad, lo que minimiza el plazo de espera para los clientes. LAS CONDICIONES DE TRABAJO. Supone trabajar mejor, con menos accidentes, menos movimientos y traslados inútiles, mayor cooperación y compromiso. Dentro de una organización si los cambios que son necesarios para mejorar se hacen rapidamente, permite que los costes de las paras se reduzcan, lo que favorece a la empresa paraproducir lotes pequeños, permitiendo a la empreza: Mayor flexibilidad para producir los bienes al ritmo que demande el cliente. Una producción «tirada por el cliente, plazos cortos y entregas rápidas a clientes. Incremento de la productividad propiciada por la reducción en los tiempos. Minimizar la cantidad de WIP, por la reducción del tamaño de los lotes. HERRAMIENTAS A UTILIZAR EN SMED http://www.ilustrados.com/publicaciones/#superior consultado sep/2006 autor: Mauricio Lefcovich Utilización de cronómetro: Medir el tiempo en sus fracciones mas pequeñas Diagrama de Pareto: Herramienta gráfica en la cual se representa la frecuencia para un conjunto de causas ordenadas. Gráfica de Gantt: Para la planificación y control de una serie de actividades en un perio ́ do determinado. Camino Crit́ ico: Es una secuencia de actividades conectadas. Cursógrama / fluxograma: Gráfica que muestra el flujo y número de operaciones secuenciales de un proceso. Planilla de relevamiento: Encuesta o formulario de liberación de la carga de trabajo de un proceso. Planilla de análisis y mejora: Encuesta o formulario de eventos en un proceso para el análisis y mejora del mismo. Análisis Inverso: Herramienta de gestión que partiendo del resultado u objetivo al cual se quiere llegar. Diagrama del Proceso de Operación: Diagramas que emplean sim bolos gra ficos para ́ ́ representar los pasos o etapas de un proceso. Benchmarking: Se define como el proceso continuo de mejora de productos, servicios. Shigeo, Shingo, El Sistema de Producción TOYOTA desde el punto de vista de la ingeniería, 3rd Edition, Productivity Press, Madrid 1989 (90-107) 3.6 Eliminación de almacenes de refacción. Al llevar a cabo el cumplimiento efectivo y satisfactorio de los programas de mantenimiento mínimos, pero eficientes, se trata ahora de eliminarlos almacenes de refacciones, si bien esto será por siempre una utopía. Esto permite que la eficiencia de la planta se incremente grandemente, al tiempo que el esfuerzo aplicado sea mínimo, en todos los aspectos, redundando esto último en el la máxima explotación de la infraestructura existente sin explotar radicalmente la misma. El objetivo de la eliminacion de almacenes de refaccion es implícito de la limpieza diaria es realmente poner al descubierto las anormalidades existentes en las instalaciones como en el equipo y maquinaria de manufactura; Del mismo modo, el objetivo implícito del mantenimiento predictivo y preventivo es reducir los plazos de aplicación de programas de mantenimiento correctivo, lo cual puede degenerar en paro o situación de emergencia. http://www.cdi.org.pe/gifs/temas/smed.jpg-micro autor Ing. Francis Peredes R. El principio que el TPM no es un sistema ideal, como también es claro que por muy eficiente que sea el mantenimiento aplicado a la infraestructura fija de una planta siempre habrá un desgaste, por mínimo que éste sea. Ello, a la larga, provocará que inevitablemente (y mucha atención: es inevitable, pero al menos se puede retrasar el máximo tiempo posible) la máquina llegue a la condición de fallo funcional, si bien se logra que no llegue a un punto de necesidad de aplicar un programa de mantenimiento correctivo emergente. Es por ello que se habla de una tendencia a la eliminación de los almacenes de refacciones, y nunca se habla (ni se hablará) de la eliminación completa de ellos debido a que mientras hayan partes mecánicas, móviles, químicos agresivos y demás factores que produzcan desgaste, si es posible que la máquina falle, fallará Para poder reducir o eliminar los almacenes de refacciones se cuenta actualmente con soportes técnicos que van desde la introducción a mejores equipos hasta la aplicación de correctos programas de mantenimiento tan eficientes como para poder eliminar los almacenes de refacciones. Todo parte de una nueva forma de De pensar en el cual no es tan importante la cantidad de un cierto concepto, o la cantidad de tiempo que se le aplica a una acción, si no en vez de lo anterior, la cantidad de la acción aplicada.. Esto permite que el eficiencia de la planta se incremente gradualmente, el tiempo que el esfuerzo aplicado sea mínimo, en todos los aspectos, reduciendo esto último la máxima explotación de la infraestructura existente.. Si el sistema mantenía de mantenimiento productivo total fuese ideal, todo lo anterior conduciría a la eliminación de los almacenes de refacciones debido a que las máquinas y equipos no fallarían ya por mantenerse siempre en excelentes condiciones de operación y producción. Bibliografia http://tesis.uson.mx/digital/tesis/docs/21920/Capitulo3.pdf Herramienta smed, Reducción de tiempos y utillaje en el proceso de producción, Sacritan.F.R, TECNICA INDUSTRIAL 284, NOV-DIC 2009, Perito industrial de la universidad de Valladolid-España, PAG 3-6 http://www.tecnicaindustrial.es/tiadmin/numeros/66/77/a77.pdf