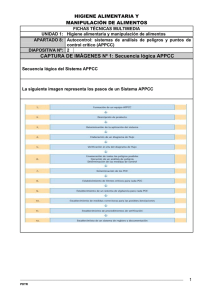

APPCC

Anuncio