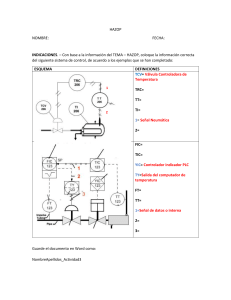

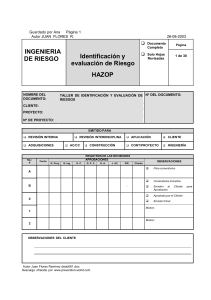

METODOLOGIA DE ESTUDIO HAZOP Williams Gonzales M., PhD Profesor Titular Universidad Privada Boliviana 1. ALCANCE DEL ESTUDIO El HAZOP proporciona un método de revisión sistemática que busca la identificación de los riesgos de procesos, y/o problemas de operabilidad, buscando conocer como un proceso puede desviarse de las intenciones de diseño. Se apoya fuertemente en la pericia de los integrantes del equipo y su experiencia con diseños anteriores y/u operaciones de instalaciones similares. Este estudio forma parte de las buenas prácticas en ejecución de proyectos en el sector de hidrocarburos, a los efectos de reducir los riesgos al personal que opera esta Planta de procesos. Estas prácticas están plasmadas en el cumplimiento de códigos y normas corporativas y de HSE. También es preocupación de las empresas la protección del medio ambiente y la reducción de los riesgos por daños a equipos de campo. El alcance del estudio comprendió los sistemas descritos en el punto 3. El alcance asignado al estudio HAZOP comprende la identificación de peligros que pueda afectar: a) La seguridad de las personas b) La integridad de la propiedad c) Al medio ambiente d) La operación de la planta e) Imagen de la empresa Los objetivos del estudio han sido: identificar peligros importantes, mejorar la confiabilidad de las instalaciones y comprobar el diseño de los equipos existentes y los que se van a colocar en el futuro en la planta. En la matriz de evaluación de los riesgos se consideró, como valor de consecuencia, la de mayor gravedad entre Seguridad, Salud, Medio ambiente y Problemas a la operación. Las actividades Derivadas de este estudio se compilan bajo el titulo Informe de Actividades Derivadas del Estudio HAZOP. 2. METODOLOGIA DE ESTUDIO HAZOP El método HAZOP (Hazard and Operability) es una técnica formal para la identificación de peligros potenciales y problemas de operación de procesos que involucran altos riesgos. Esta técnica, nacida a mediados de la década del 60, se ha convertido en un estándar de la industria química, petroquímica y petrolera en la actualidad. Su principal basamento es que los peligros no se manifestaran como daños si la planta se opera dentro de las intenciones de diseño. Por lo tanto el método plantea las posibles desviaciones, respecto de las intenciones del diseño, que pudiera 1 ocurrir y trata de encontrar causas razonables para las desviaciones. Si existen causas razonables para las desviaciones, se evalúan las consecuencias del peligro y su frecuencia probable de ocurrencia y se determina si es necesario realizar una actividad determinada para eliminar, minimizar o mitigar las consecuencias. 2.1 MATRIZ DE EVALUACION DE RIESGOS A los efectos de evaluar y dar prioridad a las recomendaciones que surgen del estudio se utiliza una matriz de riesgos, como muestra la matriz representada en la Fig.1. Esto permite ampliar los rangos de evaluación de niveles de riesgo. Esta será la matriz que se propone para el presente estudio HAZOP. Figura 1. Matriz con índices de riesgo entre 1 y 16 Por su parte los niveles de frecuencia están representados por las letras A, B, C y D, de acuerdo al siguiente criterio de probabilidad de ocurrencia. 2.2 NIVELES DE FRECUENCIA A: REMOTA FRECUENCIA: 1E-02 (veces/año) Improbable que ocurra más de una vez en la vida de la planta. B: OCASIONAL FRECUENCIA: 1E-02 a 5E-02 (veces/año) Podría ocurrir más de una vez en la vida de la planta (Dentro de los próximos 30 años). C: PROBABLE FRECUENCIA: 5E-02 a 0.2 (veces/año) Puede ocurrir varias veces en la vida de la planta (Dentro de los próximos 15 años). D: FRECUENTE FECUENCIA: 0.2 (veces/año) Puede ocurrir muchas veces en la vida de la planta (Dentro de los próximos 5 años). 2 Figura 2 – Ejemplo de Categorización de Consecuencias ó Afectaciones El valor del índice de riesgo depende de la gravedad de las consecuencias en la manifestación del peligro y de la frecuencia probable con que puede manifestarse el mismo. La gravedad de las consecuencias y la frecuencia probable de la ocurrencia se caracteriza con los números 1, 2, 3, 4. Se consideraran varios tipos de afectación: salud, seguridad, medio ambiente, problemas operativos, imagen de la empresa, etc. Cuando sea la aplicabilidad en más de un tipo, se tomará como valor de la gravedad de las consecuencias al de categoría más alta entre todos los tipos de afectación considerados. 3 3. LISTA DE COMPROBACIÓN DE PALABRAS GUIA PARA EL HAZOP PALABRA GUIA EVENTO NO FLUJO MENOS FLUJO CAUSAS Presión alta, línea estancada. Línea/toma de instrumentos bloqueados. bloqueada. Filtros MAS FLUJO Flujo no deseado, fugas, altas velocidades / erosión, venteo y desbordamiento, drenaje/muestreo, daño conectores flexibles, daños sellos/empaquetaduras , emisiones ambientales, colapso de tanques por vacío, colapso placas medidoras. Reducción de Inventarios. FLUJO REVERSO Contaminación de servicios canalizados: gas, agua, electricidad, aire de instrumentación, alcantarillados, falla de válvula de alivio, sobre presurización, desbordamiento de tanques, rotación de reversa. FLUJO FLUJO DESVIADO TEMPERATURA Ruta de flujo no esperada, error en transferencia, inmovilización y bloqueo de válvulas, identificación y rotulación, flexibilidad / complejidad operacional. ALTA Materiales elastoméricos, corrosión, termoexpansión y plasto deformación progresiva, lugar de instalación de toma muestra de temperatura, descomposición, protección al personal, incendio. BAJA Fragilización o fisuración, hidratos / congelamiento, vaporización instantánea de líquido (flashing), despresurización, reducción de volumen, ambiente de baja temperatura. ALTA PRESION BAJA ALTO NIVEL Interfaces de presión alta/presión baja, golpe de ariete, ebullición explosiva, escape de gas, desbordamiento de líquido, jalonamiento de compresor, ruptura de tubos, bomba operando a punto muerto, expansión térmica, reacción química, exposición al fuego, bloqueo de venteo/ alivio de SPRV. Falla por vacío, ingreso de aire, enfriamiento / condensación de condensables (como ejemplo: vapor de agua), bloqueo de venteo / arrestador de llamas, descarga por gravedad / bomba parada. Desbordamiento de recipiente de proceso, alto nivel de líquido estático, acumulación de líquido, cavitación, pérdida de interface, inyección de gas o aire. BAJO COMPOSICION VISCOSIDAD CAMBIOS Contaminación con aire, agua, líquidos/gases/sólidos, bolsones de líquido, aditivos químicos, productos de corrosión, arena, tamices moleculares, perdida de fluido de circulación, formación de cera parafínica. DENSIDAD 4 EROSION CORROSION ALTA Falla localizada, válvulas restringidas, tees, flujo no balanceado. ALTA Materiales disimilares, materiales bajo altos esfuerzos internos, H2S, CO2, etc. 4. DEFINICION DE LOS NODOS Se definieron el numero de nodos en el proceso de estudio considerando los planos P&ID finales aprobados antes de la construcción. Los nodos se los detalla de acuerdo a modelo de la tabla 1 siguiente: Condiciones de Diseño/Parámetros Nodos Instalaciones Planos 1. Inicia Aguas Abajo válvula 8¨-6VB-6F (TIE IN-01) pasando por los equipos: V-3000; E-1A; E-1B; E-2; V-2N; E-1A, E-1B; hasta el límite del Proyecto TIE-IN 002. Línea; Brida; Instrumentación; Filtro Depurador, Intercambiador Gas-Gas, Chiller Separador Frio, Venteos y Drenajes. Gas: Presión: 1200 PSI; Temp. Max 90 °F; Temp. Min -5 °F ; ANSI 900 ; DN 8 ";DN 6 " AND-12001-YPCDF-FD-001 2. Inicia en Válvula PV201 pasando por los equipos: V-2N; E-3 hasta la válvula LV201. Línea; Brida; Instrumentación; Separador Frio, Intercambiador Propano-Gasolina; Venteos y Drenajes. Condensado: Presión: 1194 PSI; Temp.; Temp. Min -3.4 °F ; ANSI 900 ; DN 8 ";DN 2 " AND-12001-YPCDF-FD-001 Instrumentación/Válvul as VB; VG; VC; PI; TI; Línea. AND-12001-YPCBF-PI001/002/003/004/0 07H1/007H2 VB; VG; VC; PI; TI; Línea. AND-12001-YPCBF-PI001/002/003/004/0 07H1/007H2 Tabla 1. - Definición de Nodos 5. INTEGRANTES DEL GRUPO DE TRABAJO En la formación del equipo para el estudio HAZOP intervienen especialistas en distintas disciplinas dentro la empresa o empresas a cargo del proyecto. Se detalla de acuerdo a la siguiente tabla indicando los nombres y marcando en los nodos donde participaran. Participantes 5 (Moderador Hazop) (Asistente Hazop) (Ingeniería de Procesos) (Ingeniería de control e instrumentacion) (Ingeniería mecánica y construccion) (Mantenimiento) (Operación ) (Auxiliar de Operacion) (Producción) (Producción) (Producción) (Sup. Electro-Instrumentista) (Gerencia de proyecto) Nodo N-001 N-002 N-003 N-004 X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X Tabla 2. - Participantes 6. ACTIVIDADES DERIVADAS DEL ESTUDIO 6 El estudio HAZOP determina una serie de actividades que deben ser realizadas para acreditar el beneficio del mismo. Por cada una de ellas un resumen de Actividades Derivadas que debe ser completado por el responsable de la actividad que corresponda. Las acciones derivadas se clasifican como: Acciones (A): Cuando corresponden a la realización de una acción física de la planta o un procedimiento. Son obligatorias cuando el índice de riesgo es igual Critico (No Tolerable). Recomendaciones (R): cuando no necesariamente se debe realizar una acción física en la planta o un procedimiento. Quedan a criterio de la Gerencia o al resultado de un análisis de conveniencia. Preguntas (P): cuando se debe averiguar un dato o hacer una comprobación fuera de la reunión de HAZOP. La estadística de este estudio se resume en la Tabla 3 que está ilustrada más abajo. En base al valor de riesgo de las consecuencias de cada desviación se obtuvieron 47 Actividades Derivadas. Para el seguimiento ejecutivo de las mismas, se presenta en forma tabular en las páginas siguientes. 7. ESTADISTICAS DEL ESTUDIO HAZOP Número de nodos del proyecto Número total de desviaciones estudiadas 11 154 Actividades Derivadas Número de acciones (A) Número de recomendaciones (R) Número de preguntas (P) Total de actividades derivadas del proyecto Riesgo Desviaciones con riesgo Tolerable Desviaciones con riesgo Medio Desviaciones con riesgo No Tolerable (criticidad = T) (criticidad = M) (criticidad = NT) 0 47 0 47 0.0 % 100.0 % 0.0 % 100 % 132 29 0 81.99 % 18.01 % 0.0 % 161 100.0 % Tabla 3. – Estadísticas del Estudio Hazop 8. RESUMEN POR NODOS DE ACTIVIDADES DERIVADAS 7 A continuación en la Tabla 4, se presenta un resumen por nodo de las actividades derivadas y sus directos responsables de dicha actividad. Actividad Derivada N° N-001-R-001 Nivel Riesgo Actual 6 N-001-R-002 Fecha Responsable Fecha de resolución Actividad INGENIERIA INCORPORACION DE OTRA VALVULA DE ALIVIO EN EL FILTRO V-3000 26/04/2012 27/04/2012 INGENIERIA ANALIZAR LA POSIBILIDAD DE LA INSTALACION DE UN TRANSMISOR DE PRESION EN AL FILTRO V-3000 EN LUGAR DEL PI-3000 26/04/2012 27/04/2012 N-001-R-003 2 26/04/2012 27/04/2012 OPERACIÓN SEGUIR EL PROCEDIMIENTO DE CIERRE Y ETIQUETADO N-001-R-004 2 26/04/2012 27/04/2012 OPERACIÓN Y MANTENIMIENTO INSPECCION DEL SISTEMA DE AIRE DE INSTRUMENTOS N-001-R-005 2 26/04/2012 27/04/2012 OPERACIÓN Y MANTENIMIENTO INSPECCION DEL SISTEMA DE AIRE DE INSTRUMENTOS N-001-R-006 1 26/04/2012 27/04/2012 INGENIERIA INSTALAR UNA SEGUNDA VALVULA DE ALIVIO EN EL SEPARADOR FRIO N-001-R-007 4 26/04/2012 27/04/2012 OPERACIÓN Y MANTENIMIENTO CUMPLIR CON EL PLAN DE INSPECCION Y MANTENIMIENTO DENTRO DE LA PLANTA N-001-R-008 4 26/04/2012 27/04/2012 OPERACIÓN Y MANTENIMIENTO CUMPLIR CON EL PLAN DE MANTENIMIENTO E INSPECCION N-001-R-009 4 26/04/2012 27/04/2012 OPERACIÓN Y MANTENIMIENTO CUMPLIR PROCEDIMIENTOS DE INSPECCION 26/04/2012 27/04/2012 INGENIERIA AÑADIR VALVULA DE SACRIFICIO EN EL DRENAJE DEL V-3000 A CONTINUACION DE LA VALVULA 3/4. SE RECOMIENDA VALVULAS AGUJA. 26/04/2012 27/04/2012 INGENIERIA REALIZAR UN ESTUDIO DE CORROSION EN EL SISTEMA 26/04/2012 27/04/2013 INGENIERIA PROGRAMAR UNA ALARMA EN EL LIC -201 N-001-R-010 1 N-001-R-011 N-002-R-012 1 Verificado por 8