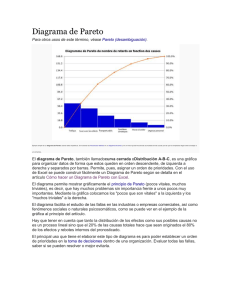

Existen Siete Herramientas Básicas que han sido ampliamente adoptadas en las actividades de mejora de la Calidad y utilizadas como soporte para el análisis y solución de problemas operativos en los más distintos contextos de una organización. Estas herramientas nos sirven para controlar procesos, resolver problemas, tomar decisiones. Además de ser una respuesta a nuevas necesidades, tales como, cambios tecnológicos, satisfacción del cliente, modelos de gestión de calidad, etc. 1. Hoja de control (Hoja de recogida de datos) 2. Histograma 3. Diagrama de Pareto 4. Diagrama de Causa-Efecto 5. Diagrama de Dispersión 6. Diagrama de Flujo 7. Gráfica de control En la práctica estas herramientas requieren ser complementadas con otras técnicas cualitativas y no cuantitativas como son: La lluvia de ideas La Encuesta La Entrevista Diagrama de Flujo Matriz de Selección de Problemas, etc.… Selección de problemas Detectar problemas Delimitar el área problemática Estimar factores que probablemente provoquen el problema Determinar si el efecto tomado como problema es verdadero o no Prevenir errores debido a omisión, rapidez o descuido Confirmar los efectos de mejora Detectar desfases La hoja de verificación es una forma que se usa para registrar la información en el momento en que se está recabando. Esta forma puede consistir de una tabla o gráfica, donde se registre, analice y presente resultados de una manera sencilla y directa. Determinar claramente el proceso sujeto a observación. Los integrantes deben enfocar su atención hacia el análisis de las características del proceso. Definir el período de tiempo durante el cuál serán recolectados los datos. Esto puede variar de horas a semanas. Diseñar una forma que sea clara y fácil de usar. Asegúrese de que todas las columnas estén claramente descritas y de que haya suficiente espacio para registrar los datos. Obtener los datos de una manera consistente y honesta. Asegúrese de que se dedique el tiempo necesario para esta actividad. Asegúrese de que las observaciones sean representativas. Asegúrese de que el proceso de observación es eficiente de manera que las personas tengan tiempo suficiente para hacerlo. La población (universo) muestreada debe ser homogénea, en caso contrario, el primer paso es utilizar la estratificación (agrupación) para el análisis de las muestras/observaciones las cuales se llevarán a cabo en forma individual. Investigar procesos de distribución Artículos defectuosos Localización de defectos Causas de efectos Ejemplos El Diagrama de Pareto es una gráfica de barras que ilustran las causas de los problemas por orden de importancia y frecuencia (porcentaje) de aparición, costo o actuación. El Diagrama de Pareto permite además comparar la frecuencia, costo y actuación de varias categorías de un problema. ¿Cuándo implantar el Diagrama de Pareto? • Las causas/categorías de un problema puedan cuantificarse. • Un equipo de trabajo necesite identificar las causas/categorías más significativas de un problema. • Un equipo de trabajo necesite decidir sobre cuáles causas trabajará primero. ¿Cuándo implantar el Diagrama de Pareto? Permite la comparación antes/después, ayudando a cuantificar el impacto de las acciones tomadas para lograr mejoras. Promueve el trabajo en equipo ya que se requiere la participación de todos los individuos relacionados con el área para analizar el problema, obtener información y llevar a cabo acciones para su solución. El Diagrama de Pareto se utiliza también para expresar los costos que significan cada tipo de defecto y los ahorros logrados mediante el efecto correctivo llevado a cabo a través de determinadas acciones. Seleccione qué clase de problemas se van a analizar. Decida qué datos va a necesitar y cómo clasificarlos. Ejemplo: Por tipo de defecto, localización, proceso, máquina, trabajador, método. Defina el método de recolección de los datos y el período de duración de la recolección. Diseñe una tabla para el conteo de datos con espacio suficiente para registrarlos. Elabore una tabla de datos para el diagrama de Pareto con la lista de categorías , los totales individuales, los totales acumulados, la composición porcentual y los porcentajes acumulados. Organice las categorías por orden de magnitud decreciente, de izquierda a derecha en un eje horizontal construyendo un diagrama de barras. El concepto de “otros” debe ubicarse en el último lugar independientemente de su magnitud. Dibuje dos ejes verticales y uno horizontal. Ejes verticales: › Eje izquierdo: Marque este eje con una escala desde 0 hasta el total general › Eje derecho: Marque este eje con una escala desde 0 hasta 100% Eje horizontal: Divida este eje en un número de intervalos igual al número de categorías clasificadas. Dibuje la curva acumulada (curva de Pareto), Marque los valores acumulados (porcentaje acumulado) en la parte superior, al lado derecho de los intervalos de cada categoría, y conecte los puntos con una línea continua. Escriba en el diagrama cualquier información que considere necesaria para el mejor entendimiento del diagrama de Pareto. El departamento de ventas de un fabricante de materiales de empaque tiene registrada una lista de las quejas que se han recibido durante el último mes. No. Total Composición de quejas Acumulado Porcentual A) Entregas fuera de tiempo 25 25 35.71 35.71 B) Calibre fuera de especificaciones 23 48 32.85 68.56 C) Material sucio y maltratado 7 55 10 78.56 D) Material mal embalado 6 61 8.57 87.13 E) Dimensiones fuera de especificaciones 3 64 4.28 91.41 F) Inexactitud en cantidades 2 66 2..85 94.26 G) Mala atención del personal 1 67 1.42 95.68 H) Maltrato del material por transportistas 1 68 1.42 97.7 I) Fallas en documentación 1 69 1.42 98.52 J) Producto con códigos equivocados 1 70 1.4 99.94 Tipo de queja Porcentaje Acumulado 99.94 98.52 50 97.7 95.68 94.26 91.41 87.13 N O 78.56 D E Q U E J A S 68.56 35.71 25 23 7 6 3 2 1 A B C D E F G H I J % A C U M U L A D O Capture los datos en la columna C1 (tipo de defecto), en la columna C2 (frecuencias) Seleccione: Stat>Quality Tools>Pareto Chart Escoja la opción Chart defects table , en el campo labels in seleccione: C1 y en Frecuncies in seleccione: C2. Combine defects alter the first 80%. PARETO CHART 70 100 60 80 Percent Count 50 40 30 60 40 20 20 10 0 0 Defect A B C D E F G Count Percent Cum % 25 35.7 35.7 23 32.9 68.6 7 10.0 78.6 6 8.6 87.1 3 4.3 91.4 2 2.9 94.3 1 1.4 95.7 rs he Ot 3 4.3 100.0 En las sesiones de lluvia de ideas se generan nuevas ideas mediante la participación de todo el equipo. Para comenzar con el proceso de tormenta de ideas, en el cual se genera información la gente se reúne en una sala en la cual se recomienda la disposición de las mesas en forma de “U” para facilitar el debate. La gente que participa en la sesión deberá de pertenecer a diferentes áreas o tener puntos de vista diferentes, esto con el objeto de enriquecer la sesión. El facilitador debe de contar con experiencia en la conducción de sesiones de tormentas de ideas, o al menos haber tenido experiencias previas Seleccionar el problema a tratar. Pedir a todos los miembros del equipo generen ideas para la solución del problema, las cuales se anotan en el pizarrón sin importar que tan buenas o malas sean estas. Ninguna idea es evaluada o criticada antes de considerar todos los pensamientos concernientes al problema. Aliente todo tipo de ideas, ya que al hacerlo pueden surgir cosas muy interesantes, que motivan a los participantes a generar más ideas. Apruebe la naturalidad y el buen humor con informalidad, en este punto el objetivo es tener mayor cantidad de ideas así existirán mayores posibilidades de conseguir mejores ideas. Se les otorga a los participantes la facultad de modificar o mejorar las sugerencias de otros. Una vez que se tengan un gran número de ideas el facilitador procede a agrupar y seleccionar las mejores ideas por medio del consenso del grupo de trabajo. Las mejores ideas son discutidas y analizadas con el fin del proponer una solución. Fue concebido por el Dr. Kaoru Ishikawa en 1943. Es una herramienta de especial utilidad para la busca de causas cuando se localiza un problema. Es un método grafico mediante el cual se representa y analiza la relación entre un efecto (problema) y sus posibles causas. Existen tres tipos básicos de diagramas de IshiKawa, los cuales dependen de cómo se buscan y se organizan las causas en la gráfica. 1. Método de las 6M 2. Método de flujo de proceso 3. Método de estratificación o enumeración de causas. Es el mas común y consiste en agrupar las causas potenciales en seis ramas principales (6M):Métodos de trabajo, mano de obra, materiales, maquinaria, medición, y medio ambiente. Estos definen de manera global , todo proceso, y cada uno aporta parte de la variabilidad del producto final. Hacer el diagrama de Ishikawa es un aprendizaje en sí (se logra conocer mas el proceso o la situación) Motiva la participación y el trabajo en equipo, y les sirve de guía para la discusión. Las causas del problema se buscan activamente y los resultados quedan plasmados en el diagrama. Muestran el nivel de conocimientos técnicos que se han logrado sobre el proceso. Señala todas las posibles causas de un problema y cómo se relacionan entre sí, con lo cual la solución se vuelve un reto y se motiva así el trabajo por la calidad. Puede aplicarse secuencialmente para llegar a las causas de fondo de un problema. Mano de obra o gente Conocimiento:¿la gente conoce su trabajo? Entrenamiento:¿están entrenados lo operadores? Habilidad:¿los operadores han demostrado tener habilidad para el trabajo que realizan? Capacidad: ¿ Se espera que cualquier trabajador pueda llevar a cabo de manera eficiente su labor? Métodos Estandarización :¿las responsabilidades y los procedimientos de trabajo están definidos clara y adecuadamente o dependen del criterio de cada persona. Excepciones: cuando el procedimiento estándar no se puede llevar a cabo, ¿existe un procedimiento alternativo claramente definido? Definicion de operaciones: ¿están definidas las operaciones que constituyen los procedimientos?, Cómo se decide si la operación fue hecha de manera correcta? Maquinas o equipo Capacidad: ¿las máquinas han demostrado ser capaces de dar la calidad que se les pide? Herramientas:¿hay cambios de herramientas periódicamente? Ajustes:¿los criterios para ajustar las máquinas son claros y se determinaron de forma adecuada? Material Cambios:¿ha habido algún cambio reciente en los materiales? Proveedores:¿Cuál es la influencia de múltiples proveedores? Tipos: se sabe como influyen los distintos tipos de materiales Mediciones Disponibilidad:¿se dispone de las mediciones requeridas para detectar o prevenir el problema? Definiciones:¿están definidas operación Tamaño de muestra :¿se han medido suficientes piezas? Repetibilidad: ¿se tiene evidencia de que instrumento de medición es capaz de repetir la medida con la precisión requerida? Medio ambiente Ciclos:¿existen patrones o ciclos en los procesos que dependen de las condiciones del medio ambiente? temperatura: ¿la temperatura ambiental influye en las operaciones? VENTAJAS DEL METODO DE LAS 6M •Obliga a considerar gran cantidad de elementos asociados con el problema. •Puede utilizarse cuando el proceso no se conoce con detalle. •Se concentra en el proceso y no en el producto. DESVENTAJAS DEL METODO 6M En una sola rama se identifican demasiadas causas potenciales. Tiende a concentrarse en pequeños detalles del proceso. El método no es ilustrativo para quienes desconocen el proceso. Definir y delimitar claramente el problema o tema a analizar Decidir que tipo de DI se usara Buscar todas las causas probables. Lo mas concretas posible, con apoyo del diagrama elegido y por medio de una sesión de lluvia de ideas Representar en el DI las idea obtenidas, y al analizar el diagrama, preguntarse si faltan algunas otras causas aun no consideradas; si es así agregarlas. Decidir cuales son las causas mas importantes mediante el dialogo y discusión respetuosa y con apoyo de datos ,conocimientos, conceso o votación del tipo 5.3.1 . Decidir sobre que causas actuar. Para ello, se toma en consideracion el punto anterior y lo factible que resulta corregir cada una de las causas mas importantes. Prepara un plan de acción para cada una de las causas a investigarse y corregirse, de tal forma que se determinen las acciones que es necesario realizar. para ello se puede usar nuevamente el DI. METODO DE FLUJO DEL PROCESO • La línea principal del diagrama sigue la secuencia normal del proceso en la que se da el problema analizado. • Se anotan las principales etapas del proceso, y los factores o aspectos que pueden influir en el problema se agregan según la etapa en que intervienen. Va directamente a las causas potenciales sin agrupar de acuerdo con las 6M. La selección de estas causas se hace a través de una sesión de lluvia de ideas. Con el propósito de atacar causas reales y no consecuencias o reflejos, es importante preguntarse varias veces el porqué del problema, con lo que se profundiza en la búsqueda de las causas. Va de lo general a lo particular. VENTAJAS • Proporciona un agrupamiento claro de las causas potenciales del problema , lo que permite centrarse en l análisis del mismo. • Es menos complejo que los obtenidos por los otros procedimientos.