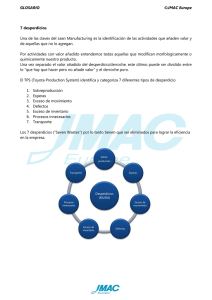

INSTITUTO TECNOLOGICO SUPERIOR DE MISANTLA CARRERA: INGENIERIA INDUSTRIAL ASIGNATURA: MEDICION Y MEJORAMIENTO DE LA PRODUCTIVIDAD INVESTIGACION UNIDAD V “MODELO PARA LA MEDICION DE LA PRODUCTIVIDAD” ALUMNO: CARLOS RUBEN SINAI DURAN MARTINEZ Contenido 5.1 Gestión de la productividad total ......................................................................................... 2 5.2 Aspectos técnicos de la productividad total ..................................................................... 5 5.3 Cero defectos ............................................................................................................................ 7 5.4 Los Siete Desperdicios ........................................................................................................... 9 5.5 Producción En Flujo .............................................................................................................. 14 5.6 producción aligerada (lean production) ........................................................................... 15 5.7KAN BAN .................................................................................................................................... 17 Principio 1: Empezar con lo que hace ahora ..................................................................... 17 Principio 2: Comprometerse a buscar e implementar cambios incrementales y evolutivos .................................................................................................................................... 18 Principio 3: Respetar los procesos, las responsabilidades y los cargos actuales . 18 Principio 4: Animar el liderazgo en todos los niveles ..................................................... 18 5.8 JUSTO A TIEMPO ................................................................................................................... 20 5.9 ingeniería industrial total (Total Industrial Enginering TIE) ........................................ 24 5.1 Gestión de la productividad total El tema de la productividad se ha convertido hoy día en algo común en las naciones que se esfuerzan por alcanzar un desarrollo tal que mejore el nivel de vida de su población, reduzca sus niveles de inflación, sanee sus finanzas internas y externas, logre niveles de competencia internacional para enfrentar la globalización comercial, e impulse su nivel tecnológico. El ser productivo ha venido a ser la llave maestra para que los empresarios ganen terreno en el mercado internacional, aumenten sus ganancias a través de la competitividad, reduzcan sus costos de producción e incrementen su rentabilidad. Autores como Chase y Aquilano, y Krajewski y Ritzman dicen que la productividad no utiliza una sola unidad de medida y hacen referencia a la medición de la razón de productos obtenidos por factor de insumo (productividad parcial del factor) o de la totalidad de insumos utilizados (productividad total de factores). David Sumanth (2001) establece lo siguiente: “ Productividad Parcial: Es la proporción que viene de un resultado a una clase de insumo.” Al analizar esta definición se puede decir que la productividad parcial permite a las empresas ver el comportamiento de un solo factor de insumo con la producción total. Por otro lado, también dice que: “ Productividad total: Es la proporción entre el resultado total y la suma de todos los factores de insumos” (Sumanth, 2001) Al analizar esta definición se establece que la productividad total permite a la empresa ver el impacto de todos los recursos de los insumos en la producción como fuerza de trabajo (insumo humano), materiales, capital, energía y otros gastos, y la producción total debe ser mayor a 1. (Sandoval, 2007) Hoy en día, una gestión total de productividad en las empresas es un punto de cuidado en los planes a pequeño y largo plazo ya que, si una empresa no es competitiva y no cumple con una buena calidad, producción, eficiencia, innovación, nuevos métodos de trabajo y tecnología, estará fuera del mercado. Durante la década de 1950, la dirección de las empresas concentraba sus esfuerzos y estrategias en el área de manufactura. En la década posterior, dadas las condiciones imperantes en el mercado, tomó impulso el enfoque centrado en el marketing; a partir de los últimos años de la década de los noventa y en la primera década del presente siglo la concentración estratégica se da en la calidad, la tecnología y la productividad total. La necesidad de lograr un equilibrio y armonía tanto en el plano de las estrategias como en el marco de la gestión de los negocios dio lugar a la necesidad de desarrollar la gestión total de laproductividad(conocida también como administración de la productividad total). 6 Capacidad e inventariosLa capacidad en exceso es con frecuencia un factor que contribuye a reducir la productividad; casi nunca puede ajustarse a la demanda, pero su planeación cuidadosa puede reducir tanto la capacidad en exceso como la capacidad insuficiente.El inventario puede ser un impedimento o una ayuda para la productividad de una empresa. Muy poco inventario conduce a la pérdida de ventas, volumen reducido y productividad más baja; demasiado inventario producirá costos más elevados de capital y menor productividad. La solución a este problema, para empresas con manufactura repetitiva, son los sistemas de inventarios justo a tiempo.Fuerza de trabajo y de calidadLa fuerza de trabajo es tal vez el más importante de todos. Está asociado a un gran número de sus factores: selección y ubicación, capacitación, diseño del trabajo, supervisión, estructura organizacional, remuneraciones, objetivos y sindicatos.La calidadCon respecto a la calidad, se sabe que una baja calidad conduce a una productividad pobre. La prevención de errores y el hacer las cosas bien desde la primera vez son dos de los estimulantes más poderosos tanto para la calidad como para la productividad. Medida de la productividad En algunos casos, la productividad se mide de forma inmediata. Por ejemplo, puede ser medida como horas de trabajo necesarias para producir una tonelada de acero específico, o como la energía necesaria para generar un kilovatio de electricidad. La productividad se mide siempre por unidad de tiempo. Esto se resume en la fórmula: Productividad parcial = Unidades producidas / Horas de empleados La utilización de un solo recurso en un insumo para medir la productividad, como se muestra arriba, se conoce como productividad monofactorial. Sin embargo, la productividad multifactorial supone una visión más amplia, que incluye todos los insumos (trabajo, material, energía, capital y otros). La productividad multifactorial también se conoce como productividad de factor total. La productividad multifactorial se calcula sumando todas las unidades de los insumos y después dividiéndolo por el total de unidades producidas: Productividad = unidades producidas / (Trabajo + Material + Energía + Capital + Varios) Ciclo de Productividad La administración de la productividad total o Gestión Total de la Productividad es una filosofía formal de la administración y un proceso que sigue las cuatro fases del ciclo de productividad, con el fin de incrementar la productividad total y reducir los costos unitarios de bienes o servicios, pero con el nivel calidad más alto posible. (Sandoval, 2007) 5.2 Aspectos técnicos de la productividad total La productividad global es un indicador de gestión que con mayor exactitud nos va a decir cómo marcha la compañía, indicándonos si se está llevando a cabo una buena administración de la empresa, la posición respecto a la competencia, la aparición de cambios positivos o negativo en cuanto a productividad, el grado de adecuación del reparto de las tareas, la necesidad de adquirir nuevos recursos materiales… La suma de la productividad de procesos A rasgos generales, mientras el índice de productividad de un proceso es el cociente entre producción de este (generalmente el trabajo) y el gasto o consumo del mismo, el índice de productividad global se representa como la división de la productividad y el consumo de todos los factores. Productividad (de trabajo) = Producción obtenida / Unidades de factor trabajo empleadas Productividad Global = Producción obtenida / Factores utilizados Ejemplo de una conservera, en la que 5 operarios a jornada completa producen a diario 10.000 latas de conserva de un kilo, que se venden en el mercado a un euro cada una. Para ello, se requieren 10 máquinas diferentes y 10.000 kilogramos de materia prima. En cuanto al gasto, los trabajadores cobran 10 euros la hora, el alquiler de la máquina es de 500 euros al día y la materia prima tiene un precio de 3 euros por kilo. En este caso, el índice de productividad de la fabricación sería el siguiente: 10.000*1/(5*(10*8)+500+(10.000*3)=2,564 En el momento en el que se varíe alguno de los factores, contratando más gente, reemplazando las máquinas o mejorando el precio de la materia prima, por ejemplo, el resultado variará. En cualquier caso, la productividad será positiva si es superior a 1 y negativa si se sitúa por debajo. Las dificultades para obtener la productividad global aparecen cuando hay que mezclar diferentes índices de procesos, con unidades de medida heterogéneas, y tratar de calcular aspectos intangibles. Al más sencillo ejemplo del área de fabricación habrá que añadir otros aspectos menos cuantificables. ¿Cómo valoramos la productividad de los empleados de atención al cliente? ¿Cómo han influido los planes de capacitación en el desempeño de la plantilla? ¿Cómo evaluamos el trabajo de los directivos?… En estos casos, sus roles no conllevan un ingreso directo y su aportación a la empresa será analizada a través de otros parámetros, como evaluaciones de desempeño o estadísticas de reclamaciones del cliente. Por ello, para obtener el dato de la productividad global de la compañía habrá que convertir todos los componentes en una unidad de medida común (monetaria, generalmente), multiplicando cada unidad por su precio. Productividad Global = Valor de la producción / Valor de los factores empleados De ahí que obtener un dato exacto sobre la productividad global sea prácticamente imposible, dada la multitud de aspectos tan diversos e inmateriales que interactúan en la actividad empresarial. No obstante, a mayor número de factores evaluados, más fidedignos serán los resultados. (Oliveras E. F., 2018) 5.3 Cero defectos Muchos de los métodos e ideas expuestos por Crosby fueron desarrollados para prevenir, mediante el manejo adecuado de la operación del control de calidad, el deterioro que produce hacer mal las cosas. La calidad no cuesta, plantea la necesidad de no gastar en arreglar, desechar, repetir el servicio, en inspección, pruebas, garantías y en otros costos relacionados con la calidad. Plantea la filosofía Cero defectos, en la que es necesario cumplir con los requisitos, prevenir los errores y aceptar el precio que se debe pagar por el incumplimiento. Considera a la calidad como una filosofía administrativa, un proceso sistemático que nos garantiza el que todas nuestras operaciones ocurran de acuerdo a lo planeado, nos asegura que salgan bien a la primera vez. (Alvarez Martinez & Rebosa , 2004) Su filosofía se puede resumir en los siguientes elementos: La calidad es el cumplimiento de los requerimientos. La prevención es el camino para la calidad. La solución para la calidad radica en: decidirse, adecuarse e implementarse. Definir cero defectos. La falta de requerimientos hacia el proveedor y la falta de calidad de los mismos son los principales problemas en cadena. Para alcanzarlo cero defectos Crosby definió los siguientes pasos. 1 Compromiso de la dirección. La Dirección de la compañía es la que tiene que tirar del carro, es la que tiene que definir y comprometerse con una política de mejora continua de la calidad. 2 Equipos de mejora de la calidad. Formados con miembros de cada área que serán los encargados de trabajar con cada equipo. 3 Medir la calidad. Recopilar datos y estadísticas para analizar las tendencias y los problemas que se identifiquen en la organización, sin ellos no se sabrá si se está mejorando ni que mejorar. 4 Coste de la calidad. Realmente es el coste de la no calidad, es el coste de no hacerlo bien a la primera. 5 Ser conscientes de la calidad. Incluir en el ADN de la organización el conocimiento sobre el coste de la no calidad para que así todo el mundo pueda evitarlo. 6 Acciones correctivas. Cada desviación deberá tener unas acciones correctivas que las enmienden. 7 Planificar el cero defectos. Definición de un programa de actuación para prevenir la ocurrencia de los errores antes de que se presenten. 8 Preparación de los supervisores. La Dirección deberá formarse para saber cómo elaborar y cómo llevar a cabo el programa de mejora de la calidad. 9 Día de cero defectos. Se seleccionará un día a partir del cual se realizará el cambio en la organización, el día donde se instaurará el cero defectos. 10 Establecer las metas. Se fijarán objetivos para la reducción de los errores. 11 Eliminación de las causas de error. Se eliminarán todas aquellas barreras que impidan el cumplimiento adecuado del programa de cero defectos. 12 Reconocimiento. Se ofrecerán incentivos para todos aquellos que ayuden a cumplir los objetivos fijados. 13 Consejos de calidad. Todos los colaboradores deberán tener comunicación entre ellos para ayudarse a mejorar mutuamente. 14 Empezar de nuevo. Es un ciclo que comienza en un determinado momento, pero que debe estar funcionando constantemente. 5.4 Los Siete Desperdicios Es la forma en la cual una empresa analiza su valor agregado en la producción y en la manufactura e identifica los tipos de desperdicios que se observan en ella. Estos entendidos como aquellos procesos o actividades que usan más recursos de los necesarios y presentan daños en el sistema de producción. (Mendez, 2014) En general se identifican 7 desperdicios que te describimos a continuación: 1) Sobre-Producción: es identificada como la causa de la mayoría de los otros desperdicios y se define como el procesamiento de artículos en mayor cantidad que las requeridas por el cliente, producir más de lo demandado o producir algo antes de que sea necesario. Las principales causas del sobre-producción son: Una lógica “just in case”: producir más de lo necesario “por si acaso”. Hacer un mal uso de la automatización y dejar que las máquinas trabajen al máximo de su capacidad. Una mala planificación de la producción. Una distribución de la producción mal equilibrada en el tiempo. 2) Tiempo de Espera: se refiere al tiempo durante el proceso productivo en el que no se añade valor, es decir, es el tiempo perdido en el que operarios y clientes esperan por información, hay averías de máquinas, material, etc. “En términos fabriles estaríamos hablando de los citados cuellos de botella, donde se genera una espera en el proceso productivo debido a que una fase va más rápida que la que le sigue, con lo cual el material llega a la siguiente etapa antes de que se la pueda procesar”. Las causas de la espera pueden ser: Mal uso de la automatización: donde las máquinas trabajan y el operador está a su servicio cuando debería ser lo contrario. Proceso desequilibrado: cuando una parte de un proceso corre más rápido que otra. Mantenimiento no planeado: donde se obligue a parar la producción para arreglar o limpiar el daño. Largo tiempo de arranque del proceso. Mala planificación de la producción. Mala gestión de las compras o mala sincronía con los proveedores. Problemas de calidad en los procesos anteriores. 3) Transporte: todo tipo de movimiento innecesario de productos y materias primas debe ser minimizado porque se trata de un desperdicio que no aporta valor añadido al producto. El transporte cuesta dinero, equipos, combustible y mano de obra, además de que aumenta los plazos de entrega del producto. Igualmente se debe considerar que el movimiento de un material o de productos es arriesgado ya que pueden ser dañados, para evitar esto se debe asegurar el producto para su transporte, lo cual requiere mano de obra y materiales. También es posible ubicar el material en un espacio inadecuado de forma temporal, por lo cual se debe volver a mover en poco tiempo, lo que ocasiona usar nuevamente mano de obra y otros costos innecesarios. El transporte de material puede ser causado por: Mala distribución en la planta. El producto no fluye cotidianamente. Grandes lotes de producción, largos tiempos de suministro y grandes áreas de almacenamiento. 4) Sobre-Procesamiento o Procesos Inapropiados: “la optimización de los procesos y revisión constante del mismo es fundamental para reducir fases que pueden ser innecesarias al haber mejorado el proceso” (Menéndez, 2014). Realizar trabajo extra sobre un producto es un desperdicio difícil de detectar ya que muchas veces el responsable de este no sabe que lo está haciendo. Se resume en tomar pasos innecesarios para procesar artículos y proveer niveles de calidad más altos que los requeridos por el cliente. Las posibles causas de estas pérdidas son: Una lógica “just in case”, hacer algo por si acaso. Un cambio en el producto sin que exista un cambio en el proceso. Falta de claridad en los requerimientos del cliente. Mala comunicación. Aprobaciones o supervisiones innecesarias. Información excesiva que haga hacer copias extras. 5) Inventarios Innecesarios: es el excesivo almacenamiento de materia prima, productos en proceso o productos terminados dentro de la planta que no agrega ningún valor al cliente, muchas empresas utilizan el inventario para minimizar el impacto de las ineficiencias en sus procesos. Un inventario que sobrepase lo necesario para cubrir las necesidades del cliente tiene un impacto negativo en la economía de la empresa y así emplea espacio valioso. Un inventario extra es una fuente de pérdidas de productos ya que se convierten en obsoletos, sufren daños, generan más tiempo del necesario invertido en recuento y control y errores en la calidad escondidos durante más tiempo. Este desperdicio es ocasionado por: Prevención de posibles casos de ineficiencia o problemas inesperados en el proceso. Producto complejo. Mala planificación del producto. Prevención de posibles faltas de material por ineficiencia de los proveedores. Mala comunicación. Una lógica “just in case”, tener un inventario por si acaso. 6) Defectos: por naturaleza los defectos de producción y los errores de servicio no aportan valor y producen un desperdicio enorme, ya que consumen materiales, mano de obra y en general insatisfacción en el cliente. Siempre es preferible prevenir los defectos en vez de buscarlos y eliminarlos. También son considerados defectos como desperdicios la repetición o el reproceso de trabajo en los productos. Las causas de los defectos pueden ser: Falta de control en el proceso. Baja calidad. Un mantenimiento mal planeado. Formación insuficiente en los empleados operarios. Mal diseño de producción. 7) Movimientos Innecesarios: cualquier movimiento de personas o equipamiento que no añada valor al producto es un desperdicio. Todo movimiento extra como subir o bajar escaleras de más, incluso caminar innecesariamente es un desperdicio. Las causas más comunes de movimiento innecesario son: Baja eficiencia de los trabajadores. Malos métodos de trabajo: flujo de trabajo poco eficiente, métodos de trabajo inconsciente o mal documentados. Mala distribución de la planta. Falta de orden, limpieza y organización. Existe un último desperdicio llamado desperdicio 7+1 ya que se agregó a esta lista un tiempo después de los 7 generales. 7.1) Talento humano: este desperdicio se refiere a no utilizar ni aprovechar la creatividad, la innovación o la inteligencia de la fuerza de trabajo. Sus causas pueden ser: Una cultura y política de empresa anticuada que subestima los operadores. Insuficiente capacitación o formación a los empleados. Salarios bajos que no motivan a los trabajadores. Un desajuste entre el plan estratégico de la empresa y la comunicación del personal. Ninguno de estos desperdicios del lean manufacturing aporta un valor añadido al producto o al servicio que paga un cliente, son considerados daños de producción o de procesos dentro de la empresa por lo cual afectan el sistema de gestión de la compañía y representan un costo adicional directo para la empresa. Como empresa se deben tener muy en cuenta estos desperdicios porque su eliminación o reducción lleva a una mejora de la rentabilidad y por tanto a ser más competitivos, dando una mayor eficacia, eficiencia y flexibilidad al proceso productivo. “Todo el personal de la empresa se debe convertir en un especialista en la eliminación de desperdicios, para lo cual la dirección de la organización debe propiciar un ambiente que promueva la generación de ideas y la eliminación continua de desperdicios”. (Vélez, 2017) 5.5 Producción En Flujo Los términos de producción en línea, flujo y en masa tienden a ser intercambiados. Se enfoca en la producción estandarizada (homogénea) de productos. El flujo debe garantizar el funcionamiento armónico de la producción y el uso adecuado de los recursos materiales y humanos. No es más que el recorrido de la materia prima hasta convertirse en un producto terminado. El alma de cualquier sistema de producción es el proceso de manufactura, un proceso de flujo con dos componentes importantes: materiales e información. El flujo físico de los materiales se puede ver, pero el flujo de información es intangible y más difícil de rastrear. Siempre han existido ambos tipos de flujo Producción en flujo: es una forma de producción en masa o a gran escala donde diferentes operaciones se llevan a cabo de forma continua y progresiva. Por ejemplo: agua envasada, impresión diaria del periódico. Proceso de flujo continuo proceso donde el flujo de producto sigue siempre una secuencia de operaciones que viene establecida por las características del producto. Dentro de ellos se tienen: Procesos Continuos: aquellos que producen sin pausa alguna y sin transición entre operación y operación, generalmente se usan en productos totalmente estandarizados. Procesos en serie: procesos en los que hay una transición entre las operaciones y están diferenciadas por requerir la aplicación de maquinaria o mano de obra distinta en cada operación. Procesos de flujo en lotes en estos procesos cualquier cambio entre productos de la misma familia requiere una preparación previa de la maquinaria. Procesos de flujo alternado producen en lotes, pero de cantidades mínimas, incluso unidades. Se requiere que los tiempos de preparación estén minimizados para que sea rentable. Procesos de flujo intermitente procesos de producción que no tienen una secuencia fija de operaciones, el flujo de operaciones está determinado por el producto procesado y para ello no hay una máquina específica sino diferentes máquinas capaces de hacer diferentes tareas. Procesos sin flujo procesos donde se disponen las operaciones alrededor del producto. No existe ningún flujo diseñado a priori, por ello son especialmente útiles para los productos por diseño. (Jimenez, 2016) 5.6 producción aligerada (lean production) La producción aligerada es un enfoque de la gestión que se centra en eliminar los residuos, al tiempo que garantiza la calidad. Este enfoque puede aplicarse a todos los aspectos de una empresa, desde el diseño hasta la producción y la distribución. La producción ajustada apunta a reducir costos al hacer que el negocio sea más eficiente y que responda a las necesidades del mercado. Este enfoque tiene como objetivo reducir o minimizar las actividades que no agregan valor al proceso de producción, como la tenencia de existencias, la reparación de productos defectuosos y el movimiento innecesario de personas y productos alrededor del negocio. La producción ajustada se originó en las plantas de fabricación de Japón, pero ahora se ha adoptado mucho más allá de las actividades de fabricación grandes y sofisticadas. El enfoque esbelto para gestionar las operaciones se trata realmente de: Haciendo bien las cosas simples. Haciendo las cosas mejor Involucrar a los empleados en el proceso continuo de mejora. … Y como resultado, evitando el desperdicio. El concepto de producción ajustada es increíblemente poderoso para cualquier empresa que quiera ser y / o seguir siendo competitiva. ¿Por qué? Porque residuos = costo, Por lo tanto, menos desperdicio significa menores costos, lo cual es una parte esencial de cualquier empresa que sea competitiva. Sobreproducción: hacer más de lo que se necesita: lleva a un exceso de existencias. Tiempo de espera: equipo y personas inactivas esperando que se complete un proceso de producción o que lleguen los recursos Transporte: mover recursos (personas, materiales) alrededor innecesariamente Existencias: a menudo se mantienen como un amortiguador aceptable, pero no deben ser excesivas Moción: un trabajador que parece estar ocupado pero en realidad no agrega ningún valor Defectos: resultados que no alcanzan el estándar de calidad requerido - a menudo un costo significativo para una empresa no competitiva El trabajo pionero de Toyota (un líder en producción lean) identificó diferentes tipos de residuos que se pueden aplicar a cualquier operación comercial. Estos son: Los aspectos clave de la producción lean que debe tener en cuenta son: Gestión basada en el tiempo Ingeniería simultánea Justo a tiempo de producción (JIT) Producción celular Kaizen (Mejora continua) Mejora de la calidad y gestión. Por otro lado, también se conoce como lean manufacturing la cual es una filosofía /sistema de gestión sobre cómo operar un negocio. Enfocando esta filosofía/sistema de herramientas en la eliminación de todos los desperdicios (MUDA), permitiendo reducir el tiempo entre el pedido del cliente y el envío del producto, mejorando la calidad y reduciendo los costos. El modelo Lean es uno de los símbolos más reconocidos de la fabricación moderna, el cual hace analogía con una casa que tiene un sistema estructural. La casa es sólida si el techo, los pilares y los cimientos son fuertes, hay diferentes versiones de la casa, pero los principios son los mismos. 5.7KAN BAN Kanban es un método para gestionar el trabajo que surgió en Toyota Production System (TPS). A finales de los años 40, Toyota implementó en su producción el sistema “just in time” (justo a tiempo”) que en realidad representa un sistema de arrastre. Esto significa que la producción se basa en la demanda de los clientes y no en la práctica tradicional “pull” de fabricar productos e intentar venderlos en el mercado. Su exclusivo sistema de producción puso las bases del Lean Manufacturing (“producción ajustada”). Su propósito fundamental consiste en minimizar los desperdicios sin afectar la producción. El objetivo principal es crear más valor para el cliente sin generar más gastos. ¿Qué significa Kanban? La palabra Kanban viene del japonés y traducida literalmente quiere decir tarjeta con signos o señal visual. El tablero más básico de Kanban está compuesto por tres columnas: “Por hacer”, “En proceso” y “Hecho”. Si se aplica bien y funciona correctamente, serviría como una fuente de información, ya que demuestra dónde están los cuellos de botella en el proceso y qué es lo que impide que el flujo de trabajo sea continuo e interrumpido. Los 4 principios básicos de Kanban David J. Anderson (reconocido como líder de pensamiento de la adopción del Lean/Kanban para el trabajo de conocimiento) formuló el método Kanban como una aproximación al proceso evolutivo e incremental y al cambio de sistemas para las organizaciones de trabajo. El método está enfocado en llevar a cabo las tareas pendientes y los principios más importantes pueden ser divididos en cuatro principios básicos y seis prácticas. Principio 1: Empezar con lo que hace ahora Kanban no requiere configuración y puede ser aplicado sobre flujos reales de trabajo o procesos activos para identificar los problemas. Por eso es fácil implementar Kanban en cualquier tipo de organización, ya que no es necesario realizar cambios drásticos desde el principio. Principio 2: Comprometerse a buscar e implementar cambios incrementales y evolutivos El método Kanban está diseñado para enfrentarse con la mínima resistencia, por lo que alienta los pequeños continuos cambios incrementales y evolutivos del proceso actual. En general, los cambios radicales no son considerados, ya que normalmente se encuentran con resistencia debida al miedo o la incertidumbre del proceso. Principio 3: Respetar los procesos, las responsabilidades y los cargos actuales Kanban reconoce que los procesos en curso, los roles, las responsabilidades y los títulos existentes pueden tener valor y vale la pena conservarlos. El método Kanban no prohíbe el cambio, pero tampoco lo prescribe. Alienta el cambio incremental, ya que no provoca tanto miedo como para frenar el progreso. Principio 4: Animar el liderazgo en todos los niveles Este es el principio más novedoso de Kanban. Le recuerda que algunos de los mejores liderazgos surgen de actos del día a día de gente que está al frente de sus equipos. Es importante que todos fomenten una mentalidad de mejora continua (Kaizen) para alcanzar el rendimiento óptimo a nivel de equipo/ departamento/ empresa. Esto no puede ser una actividad a nivel de dirección. (Estrada, 2006) Las seis prácticas de KanbanAunque aceptar la filosofía de Kanban y embarcarse en el viaje de transición es el paso más importante, cada organización debe tener cuidado con los pasos prácticos. Hay seis prácticas centrales identificadas por David Anderson que deben estar presentes para una implementación con éxito. Visualizar el flujo de trabajo: Lo primero y lo más importante para usted es entender qué se necesita para el transcurso de un producto desde su pedido hasta su entrega. Solo después de entender cómo funciona actualmente el flujo de trabajo, puede aspirar a mejorarlo haciendo los ajustes necesarios. Para visualizar su proceso en Kanban, necesitará un tablero con tarjetas y columnas. Cada columna del tablero representa un paso en su flujo de trabajo. Cada tarjeta Kanban representa un elemento de trabajo. Cuando comience a trabajar en el elemento X, lo arrastra hasta la columna “Por hacer” y cuando el elemento esté acabado, lo mueve hasta la columna “Hecho”. De esta forma, puede fácilmente seguir el progreso y detectar los cuellos de botella. Eliminar las interrupciones El cambio de enfoque puede dañar seriamente su proceso y la multitarea (o multitasking) podría provocar generación de desperdicios. Esta es la razón por la cual la segunda práctica de Kanban se enfoca en establecer los límites del trabajo en proceso (los límites WIP). Si no hay límites de trabajo en proceso, no está haciendo Kanban. Limitar el trabajo en proceso (WIP) significa que un sistema de arrastre (pull) se aplica sobre partes o sobre todo el flujo de trabajo. Establecer un número máximo de elementos por etapa asegura que una tarjeta se “arrastra” al siguiente paso sólo cuando hay capacidad disponible. Tales restricciones iluminarán rápidamente las áreas problemáticas en su flujo para que pueda identificarlas y resolverlas. Gestionar el flujo La idea de implementar un sistema Kanban es crear un flujo continuo e ininterrumpido. Por flujo nos referimos al movimiento de elementos de trabajo a través del proceso de producción. Idealmente, queremos un flujo rápido e ininterrumpido. Esto significaría que nuestro sistema está creando valor rápidamente. O sea, minimizar el riesgo y evitar el coste de retraso, pero también hacerlo de manera previsible. Hacer las políticas explícitas (Fomentar la visibilidad) No puede mejorar algo que no entiende. Esta es la razón por la cual el proceso debe estar bien definido, publicado y promovido. Las personas no se asociarían ni participarían en algo que no creen que sea útil. Cuando todos estén familiarizados con el objetivo común, podrán trabajar y tomar decisiones con respecto a cambios que le moverán hacia una dirección positiva. Circuitos de retroalimentación Para que el cambio positivo ocurra, tenga éxito y sea duradero, se necesita hacer una cosa más. La filosofía Lean admite la suposición de que las reuniones regulares son necesarias para la transferencia de conocimiento (circuitos de retroalimentación). Tales son las reuniones diarias de pie para sincronizar el equipo. Se llevan a cabo frente al tablero Kanban y cada miembro comparte con a los demás lo que él o ella hizo el día anterior y qué va a hacer el día de hoy. También existen las reuniones para la revisión de entrega de servicios, la revisión de operaciones y la revisión de riesgos. Su frecuencia depende de muchos factores, pero la idea es que sean regulares, a una hora estrictamente fija, directos al grano y nunca innecesariamente largos. La duración promedia ideal de una reunión de pie debe ser entre 10 y 15 minutos, y las demás reuniones pueden durar hasta una hora, en función del tamaño del equipo y los temas. Mejorar colaborando (usando modelos y el método científico) La forma de lograr la mejora continua y el cambio sostenible dentro de una organización se consigue a través de la visión compartida para un futuro mejor y la comprensión colectiva de los problemas que deben superarse. Los equipos que tienen un entendimiento compartido de las teorías sobre el trabajo, el flujo de trabajo, el proceso y el riesgo tienen más probabilidades de crear una comprensión compartida de un problema y sugerir acciones de mejora que pueden acordarse por consenso. 5.8 JUSTO A TIEMPO La metodología Justo a Tiempo es una filosofía industrial que puede resumirse en fabricar los productos estrictamente necesarios, en el momento preciso y en las cantidades debidas: hay que comprar o producir solo lo que se necesita y cuando se necesita. (Edward, 2003) La fabricación justo a tiempo significa producir el mínimo número de unidades en las menores cantidades posibles y en el último momento posible, eliminando la necesidad de inventarios. Es una filosofía que define la forma en que debería gestionarse el sistema de producción. Es una filosofía industrial de eliminación de todo lo que implique desperdicio o despilfarro en el proceso de producción desde las compras hasta la distribución. Despilfarros, en este contexto, significa todo lo que no añada valor al producto. Es una metodología para alcanzar la excelencia en una empresa de manufactura, basada en la eliminación continua de desperdicios como inspecciones, transportes entre maquinas, almacenajes o preparaciones. Precisamente la denominación de este método productivo nos indica su filosofía de trabajo. Las materias primas y los productos llegan justo a tiempo, bien para la fabricación o para el servicio al cliente. (Arndt, 2005) El sistema de producción just-in-time (JIT) es un sistema de adaptación de la producción a la demanda que permite la diversificación de productos incrementando el número de modelos y de sus unidades. Uno de sus principales objetivos es reducir stocks, manteniendo estrictamente los necesarios (métodos de stock base cero), lo que supone un cambio en la mentalidad del proceso productivo, de la distribución y de la comercialización de los productos, buscando alcanzar ventajas sinérgicas en la cadena de producción-consumo. (Edward, 2003) Elementos La filosofía Justo a Tiempo cuenta con siete elementos: seis internos y uno externo: INTERNOS 1. 2. 3. 4. 5. 6. La filosofía Justo a Tiempo en sí misma La calidad en la fuente. Carga fabril uniforme Operaciones coincidentes Tiempo mínimo de alistamiento de las máquinas Kanban EXTERNO 7. Compras Justo a Tiempo -externo- En el sistema JIT se incluyen tres subsistemas: el JIT de fabricación, el JIT de procesamiento de la información y el JIT del transporte. En definitiva se plantea la integración en las cadenas logísticas del intercambio de mercancías, de los subsistemas correspondientes a la industria, el comercio y el transporte. Beneficios Ejecutada correctamente la filosofía Justo a Tiempo reduce o elimina buena parte del desperdicio en las actividades de compras, fabricación, distribución y apoyo a la fabricación (actividades de oficina) en un negocio de manufactura. Esto se logra utilizando los tres componentes básicos: flujo, calidad e intervención de los empleados. (Edward, 2003) Disminuyen las inversiones para mantener el inventario. Aumenta la rotación del inventario. Reducen las pérdidas de material. Mejora la productividad global. Bajan los costos financieros. ahorro en los costos de producción. Menor espacio de almacenamiento. Se evitan problemas de calidad, cuello de botella. problemas de coordinación, proveedores no confiables etc. Racionalización en los costos de producción. Obtención de pocos desperdicios. Conocimiento eficaz de desviaciones. Toma de decisiones en el momento justo. Cada operación produce sólo lo necesario para satisfacer la demanda. No existen procesos aleatorios ni desordenados. Los componentes que intervienen en la producción llegan en el momento de ser utilizados. Desventajas El método justo a tiempo no funciona para todas las empresas. No todo proveedor o fabricante tiene el lujo de pedir sólo los materiales que necesitan para completar un orden específico. Una empresa debe tener en cuenta las posibles variables en el proceso de fabricación (como el mal tiempo que retrasa la recepción de materiales de inventario, huelgas o escasez de suministro) antes de decidir si este método de inventario es el adecuado para su organización. (Hunt, 2017) Alternativas Una alternativa al método de manejo de inventarios justo a tiempo es el MRP o "materiales requisitos de planificación" del sistema. A diferencia del justo a tiempo, MRP es un sistema "push" de inventario. El concepto de "push" en el inventario de implica tener a la mano bienes para "empujar" al siguiente nivel en el proceso de producción basado en pronósticos de ventas. Una empresa que puede predecir con exactitud la demanda del producto puede preferir el sistema MRP sobre la gestión de inventarios justo a tiempo. (Hunt, 2017) Push: (sistema empujado) es aquel que funciona mediante previsiones y pedidos de fabricación en el cual el producto que fluye por el proceso lo empujamos aguas abajo del mismo hasta que éste llega al cliente. Método El método de inventario justo a tiempo se considera un enfoque "pull" en la fabricación. Cuando las actividades de ventas garantizan una mayor producción, el inventario se "tira" y más suministros de fabricación se piden. El resultado es un flujo suave de la producción y reducción de los costos de inventario. Este método se basa en señales dadas en diferentes puntos en el proceso de producción que le indican al fabricante cuándo hacer la siguiente parte. El agotamiento de stock señala el orden de las piezas nuevas. El método justo a tiempo es utilizado por los principales fabricantes de automóviles, como Toyota, que se aprovechan de los sistemas de la línea de montaje sincronizados. (Hunt, 2017) Pull: es una de las herramientas esenciales utilizadas que permite disminuir los desperdicios que se producen en la empresa. Impacto económico del justo a tiempo El impacto económico del modelo justo a tiempo se puede analizar desde tres puntos de vista generales, primero desde el costo de los productos, en segundo lugar por la asignación que se haga de los costos generales de producción y por último del mantenimiento del inventario. (Giovanny, 2001) La percepción de justo a tiempo frente a los nuevos estándares de producción En el nuevo modelo de producción se debe tener en cuenta que los estándares cambian, ahora son utilizados para la identificación de los niveles de eficiencia, determinación de actividades que no agregan valor a los procesos de producción y para evaluar el éxito de la empresa en la baja de estos niveles. El sistema contable de la empresa debe hacer una distinción entre los costos que añaden y los que no añaden valor, para así tomar las medidas de control necesarias para eliminar las disfunciones halladas, esto para buscar un estándar de valor añadido que tengan un costo nulo. El modelo JIT busca concretar estándares ideales fundamentados en el principio de la mejora continua de las actividades, que pueden modificarse con la aparición de nuevas tecnologías, nuevos conocimientos y otras innovaciones que cambien los objetivos productivos de la empresa y por ende elevar nuevas oportunidades para la mejora. Por último queda anotar que la implementación de un sistema Justo a Tiempo tiene que estar coordinado por todas las partes componentes que intervienen en el proceso productivo, por ello es de vital importancia que todos estén comprometidos con su instauración y con el cumplimiento de sus responsabilidades. (Giovanny, 2001) 5.9 ingeniería industrial total (Total Industrial Enginering TIE) La ingeniería industrial total es un concepto identificado por Yamashina como parte de su Concepto de fabricación de clase mundial. Un sistema de métodos donde el rendimiento del trabajo se maximiza al reducir Muri (operación no natural), Mura (operación irregular) y Muda (operación sin valor agregado), y luego separar el trabajo de la maquinaria mediante el uso de técnicas de sensores. ELIMINACIÓN DE TRES ENEMIGOS PRINCIPALES DE LA PRODUCTIVIDAD. Muri - Operación difícil o no natural - Para ser eliminado por el estudio del movimiento y el análisis del movimiento - Requiere observación y estudio. Mura - Movimiento irregular - Para ser eliminado por la operación estándar - Para ser observado por algún tiempo para reconocer el problema. Muda - Desperdicio: debe eliminarse identificando y eliminando actividades que no agregan valor, más fáciles de identificar. lazo Existencia de estándares operacionales que aseguran la calidad, los operadores los siguen, hay una verificación de su seguimiento y hay una mejora continua de esos estándares operacionales por parte de los operadores. HERRAMIENTAS DESARROLLADAS EN LA FILOSOFÍA DEL LAZO Muri, Mura, Muda Trabajo multidisciplinar - Desarrollo de habilidades Metodo de camara de video Operacion estandar Monitor de ritmo Separación del trabajo de la maquinaria. Separación de mano de obra de la operación y la del transporte etc. Parte de seguridad de la ingeniería industrial total Yamashina incluyó los pasos de seguridad 1 -3 de su progresión de 7 pasos en la etapa básica de IE. Los pasos de seguridad 4-6 se incluyen en la etapa intermedia. El paso de seguridad 7 está incluido en la etapa avanzada. (Bussiness and management University, 2018) Bibliografía Alvarez Martinez, D. E., & Rebosa , A. M. (2004). Calidad y competitividad La administracion de la calidad. Arndt, P. (2005). Just in Time: El sistema de producción Justo a Tiempo. Bussiness and management University. (2018). Total Industrial Enginering - H Yamashina. Edward, J. (2003). Justo a tiempo: la técnica japonesa que genera mayor ventaja competitiva. Norma. Estrada, A. (2006). Sistema Kan Ban como ventaja competitiva. Mexico: Instituto de Ciencias Basicas de Ingenieria . Giovanny, G. (2001). Producción justo a tiempo. Hunt, J. (2017). El método "justo a timpo". Jimenez, S. (2016). Métodos de producción. Mexico. Mendez, G. (2014). Los 7 desperdicios de las empresas. Oliveras, E. F. (2018). Cómo calcular la productividad global de la empresa. Oliveras, E. -F. (2018). Cómo calcular la productividad global de la empresa. Oliveras, E. -F. (2018). Cómo calcular la productividad global de la empresa. Sandoval, A. (2007). PRODUCTIVIDAD TOTAL: ¿Qué tan importante es desarrollar una gestión total de productividad en las empresas. Sumanth. (2001). Administración para la productividad total. Vélez, L. R. (2017). Los 7 desperdicios del Lean Manufacturing.