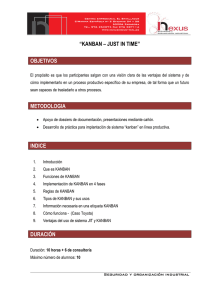

PROGRAMA CURSO BUENAS PRÁCTICAS DE GESTIÓN Y MEJORA DE PROCESOS

ANEXO 1 contenidos generales de la actividad

1.

Conceptos básicos subyacentes a la gestión y mejora de procesos:

Concepto de proceso

Definición, tiempo de ciclo o maduración, gestión por procesos, cadena de valor,

gestión por departamentos.

Sensibilización a partir de las 5 S

Desarrollo de la metodología 5 S, basamento ineludible de la producción flexible

pese a su, en apariencia, simpleza o falta de sofisticación. Se toma como disparador

de la sensibilización ya que su posterior justificación la consagra como una

herramienta no solo necesaria sino también como la primera a implantar.

Eliminación de los desperdicios

Reducción del tiempo de ciclo total mediante la eliminación o reducción de los

desperdicios (muda) a efectos de lograr un sistema de producción magro y flexible

que se adapte a la variedad y a las fluctuaciones de la demanda, pero con alta

calidad y bajo costo. Concepto de just in time. Los siete desperdicios: Descripción,

explicación y ejemplos de los siete desperdicios (muda) enunciados por Taiichi Ohno

y de los cambios de paradigmas que éstos implican.

Herramientas para la reducción de desperdicios

Explicación y ejemplos de células de trabajo, kanban, trabajo estandarizado, SMED,

TPM, autonomización y flexibilidad de los operarios Y mapeo del flujo de valor

(VSM), todas herramientas hoy populares surgidas como consecuencia de la

necesidad de reducir los desperdicios acortando el tiempo de ciclo total. La meta: Un

flujo continuo y unitario de producción.

Gestión a la vista y sistema kanban

Una red compleja de feedbacks eficaces y de muy baja incidencia en el tiempo de

ciclo total es condición necesaria para el control de un sistema complejo y

probabilístico como lo es la cadena de valor en la producción. No alcanza con

disponer de las mejores máquinas, los mejores operarios, los mejores métodos,

incluso de un tiempo de ciclo total corto. Sólo una compleja red sistematizada de

feedbacks rápidos que los acompañe garantizará la estabilidad y el control de los

procesos. Esta red incluye, entre otros, el sistema kanban (programación y control

de la producción en tiempo real), la gestión a la vista, las células de trabajo, las

reuniones de respuesta rápida y la autonomización.

Respeto por la dimensión humana

La autonomización, o prevención autónoma de los problemas, deja estos últimos al

desnudo para su inmediata corrección, pero también evita la tediosa e inhumana

tarea de estar mirando permanentemente una máquina al sólo efecto de detectar

posibles problemas. Permite que varias máquinas sean manejadas por un solo

trabajador y promueve el despliegue de los mecanismos poka – yoke de prevención

y detección de errores.

2. Desarrollo detallado de las herramientas de gestión y mejora de procesos:

Sistema kanban

Sistema de arrastre de la producción.

¿Qué es un kanban? Las cinco reglas del sistema kanban.

Analogía con un sistema de engranajes.

Distintos tipos de kanban.

Cálculo del número de kanban.

Kanban de proveedor y programa de secuencias

Información mensual y diaria de ventas y producción.

Sistema de reposición utilizando kanban.

Sistema de secuenciado de pedidos.

Nivelado de la producción

Equilibrado de la producción como condición necesaria para la implantación del

sistema kanban.

Velocidad constante del flujo de producción a lo largo de toda la cadena de valor,

abarcando todos los anillos de proveedores.

Flujo de trabajo.

Comparación y posibles articulaciones con el MRP y el PERT.

Reducción del plazo de fabricación

Producción y transporte unitarios.

Operarios polivalentes.

Reducción del tiempo de preparación – SMED.

Trabajo estandarizado

Estandarización del trabajo (mura) de manera que permita una producción

equilibrada y la distinción fácil entre situaciones normales y anormales.

Ciclo de fabricación y secuencia de trabajo. La hoja de trabajo estandarizado: el

ritmo y la secuencia del trabajo, y el stock mínimo necesario para realizarlo.

Formación de operadores

Shojinka: Adaptación a la demanda mediante la flexibilidad de los operadores.

La técnica individual y el trabajo en equipo. Áreas de responsabilidades claramente

definidas y, simultáneamente, asistencia mutua; zona de entrega del relevo. Células

de trabajo; no hacer islas aisladas; parar la línea. Condiciones para la cooperación.

Improductividades ocultas.

El incentivo individual; sus desventajas.

Rotación de tareas; sus ventajas. Reasignación de las operaciones entre los

trabajadores; sus reglas.

La reducción de operadores: Cambio de la arraigada idea de ahorro de trabajo por la

de ahorro de trabajadores, en el marco del respeto por la condición humana.

Competencias de un supervisor.

Reuniones de respuesta rápida

Reuniones diarias de cinco minutos con operarios

Reuniones diarias de veinte minutos de mandos medios.

Círculos de calidad.

Distribución en planta

Adaptación a la demanda mediante la flexibilidad.

La distribución en U.

Operarios polivalentes y rotación de tareas para lograr la flexibilidad.

Mejora de las operaciones manuales.

Reducción del tiempo de mano de obra directo.

Mejoras en la maquinaria.

Control autónomo de defectos

Evolución de las actividades de control de calidad.

Autocontrol o control autónomo de defectos. Medios de control visual (tableros

Andon, etc.) mediante evaluación humana, con dispositivos mecánicos y con

sistemas a prueba de errores.

Poka yoke proactivo (de prevención) y poka yoke reactivo (de detección).

Sistema de gestión de los poka yoke.

Control estadístico de calidad.

Robótica

Mantenimiento productivo total – TPM

Mantenimiento autónomo, mantenimiento preventivo, mantenimiento predictivo y

mantenimiento correctivo. Importancia del mantenimiento de los equipos viejos.

Índice operativo e índice potencial.

La planta como primer principio

Observar directamente la realidad; conocimiento a priori y conocimiento a posteriori.

Importancia de las auditorias escalonadas.

Capacidades real, nominal y potencial de la planta, y sus indicadores asociados de

productividad, latencia y eficacia.

La búsqueda minuciosa de las causas

Brainstorming, diagrama de causa y efecto, repetir “por qué” cinco veces, siempre.

Consideración de los hechos además de la cifras. Observación minuciosa en el piso.

3. Implantación de mejoras

VSM (mapeo del flujo de valor)

Pasos para la implantación de las mejoras: Elección de la familia de producto,

mapeo de la situación inicial, mapeo de la situación futura, definición del plan de

trabajo e implantación del plan de trabajo.

Gestión del cambio

Transferencia de conceptos nuevos.

Rutina para la adaptación y mejora continuas.

El cambio de hábitos.

La dinámica emocional del cambio; las fases de estancamiento, preparación,

implantación, determinación y consecución.

Las auditorias escalonadas, las reuniones recurrentes, los contratos de

comportamiento, las listas de transgresiones.

Liderazgo, el comportamiento grupal y el cambio organizacional, el trabajo en

equipo.