preparacion de microcapsulas huecas.

Anuncio

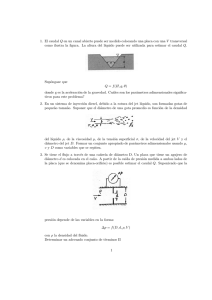

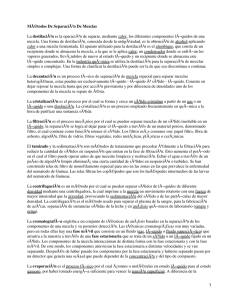

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : A61K 49/00 11 Número de publicación: 7 51 ESPAÑA k 2 174 968 B01J 13/04 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 95936688.1 kFecha de presentación: 15.11.1995 kNúmero de publicación de la solicitud: 0 743 860 kFecha de publicación de la solicitud: 27.11.1996 T3 86 86 87 87 k 54 Tı́tulo: Preparación de microcápsulas huecas. k 73 Titular/es: k 72 Inventor/es: Osborne, Nicholas; k 74 Agente: Urizar Anasagasti, José Antonio 30 Prioridad: 19.11.1994 GB 9423419 Quadrant Healthcare (UK) Limited 1 Mere Way Ruddington, Nottingham NG11 6JS, GB 45 Fecha de la publicación de la mención BOPI: 16.11.2002 45 Fecha de la publicación del folleto de patente: ES 2 174 968 T3 16.11.2002 Aviso: k k Sutton, Andrew Derek y Johnson, Richard Alan k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 174 968 T3 DESCRIPCION Preparación de microcápsulas huecas. 5 Esta invención se refiere a la preparación de microcápsulas huecas de naturaleza proteica. Un uso de estas microcápsulas es potenciar la visualización por ultrasonidos. Se sabe desde hace algún tiempo el hecho de que las burbujas de aire en el cuerpo pueden usarse para ecocardiografı́a. 10 15 20 25 30 35 40 45 50 55 60 El documento WO 92/18164 describe el secado por pulverización de una disolución de un material formador de pared, preferiblemente una proteı́na tal como albúmina, para formar microcápsulas. En el documento WO 94/08627 se reduce la presión a la cual la disolución se pulveriza dentro de una cámara calentada para formar microcápsulas más grandes, o se aumenta la semivida de las microcápsulas en el flujo sanguı́neo, por ejemplo mediante la inclusión de un tensioactivo en la disolución que se pulveriza, o las microcápsulas se dirigen a una parte seleccionada del cuerpo, por ejemplo mediante su suspensión en una disolución de un compuesto cargado eléctricamente. El documento US-A-4 420 442 (Sands; PQ Corpn) describe la adición de disolventes orgánicos a dispersiones de sólidos que forman pelı́culas, antes que las suspensiones se sequen por pulverización para formar microesferas huecas, pero los disolventes (por ejemplo cellosolve o diglime) eran menos volátiles que el agua. Los inventores han encontrado ahora que mediante la inclusión de un compuesto volátil en la disolución acuosa que se seca por pulverización, pueden formarse microcápsulas con propiedades mejoradas, con un rendimiento mayor, con una distribución de tamaños más estrecha y estructuras más delgadas. Un aspecto de la invención proporciona un procedimiento para formar microcápsulas que comprende (i) proporcionar una disolución de un material soluble en agua en un disolvente acuoso y (ii) pulverizar la citada disolución en un gas tal que el disolvente acuoso evapora formando con ello las microcápsulas huecas y caracterizado en que la solución acuosa contiene un lı́quido de mayor volatilidad que el agua. Los lı́quidos volátiles incluyen etanol (el lı́quido volátil preferido) (punto de ebullición 78,3◦C), metanol (p.e. 64,5◦C) y acetona (p.e. 56◦ C). El lı́quido volátil necesita actuar como disolvente para el material formador de pared y ser miscible con agua en las proporciones empleadas. La proporción de la disolución acuosa que es el lı́quido volátil variará de acuerdo a la identidad del compuesto volátil, la concentración y la identidad del material formador de pared, la temperatura y presiones a las cuales se pulveriza la disolución y del producto de microcápsula deseado. Tı́picamente, el lı́quido volátil está entre 0,1 % y 80 % v/v, preferiblemente 1-50 % v/v y más preferiblemente aproximadamente 5-30 %, por ejemplo aproximadamente 20 % v/v, respecto a la disolución. Se pueden usar mezclas de lı́quidos volátiles, en cuyo caso estos porcentajes se refieren al contenido total de lı́quido volátil. El secado por pulverización puede ser un procedimiento de una etapa tal como proporcionar el producto de microcápsula deseado inmediatamente. Como alternativa, el producto inmediato puede someterse a otras etapas de proceso, por ejemplo calentamiento para reticular e insolubilizar más la estructura de proteı́na de las microcápsulas. Esto constituye un procedimiento de dos etapas. Para un producto que se inyecta dentro del flujo sanguı́neo humano, por ejemplo como un agente de contraste ecogénico en procedimientos de diagnóstico por ultrasonido (que es una de las intenciones de uso del producto), el procedimiento total se lleva a cabo preferiblemente bajo condiciones estériles. De esta forma, la disolución de proteı́na es estéril y no pirogénica, se pasa primero el gas en la cámara a través de un filtro de 0,2 µm, el secado por pulverización se inicia en autoclave, etc. Como alternativa, o de la misma forma, puede esterilizarse el producto final, por ejemplo mediante exposición a radiación ionizante. El material formador de pared es un material soluble en agua, preferiblemente una proteı́na (siendo usado el término para incluir polipéptidos y poliaminoácidos que no se encuentran en la naturaleza). Por ejemplo, puede ser colágeno, gelatina o albúmina (suero), en cada caso (si las microcápsulas se administran a humanos) preferiblemente de origen humano (es decir, derivadas de humanos o correspondiente en estructura a la proteı́na humana) o polilisina o poliglutamato. Puede ser albúmina de suero humano (HA) derivada de donaciones de sangre o de la fermentación de microorganismos (incluyendo lı́neas celulares) que se han transformado o transfectado para expresar HA. Como alternativa, se pueden usar hidratos 2 ES 2 174 968 T3 de carbono simples o compuestos, aminoácidos simples o ácidos grasos, por ejemplo lisina, manitol, dextrano, ácido palmı́tico o ácido behénico. 5 10 15 20 25 Las técnicas para expresar HA (incluyendo el término a análogos y fragmentos de albúmina humana, por ejemplo los del documento EP-A-322094, y polı́meros de albúmina monomérica) se describen en, por ejemplo, los documentos EP-A-201239 y EP-A-286424. “Análogos y fragmentos” de HA incluyen todos los polipéptidos (i) que son capaces de formar una microcápsula en el procedimiento de la invención y (ii) de los que una región continua de al menos el 50 % (preferiblemente al menos 75 %, 80 %, 90 % o 95 %) de la secuencia de aminoácidos es al menos homóloga en un 80 % (preferiblemente al menos homólogo en 90 %, 95 % o 99 %) con una región continua de al menos el 50 % (preferiblemente 75 %, 80 %, 90 % o 95 %) de una albúmina humana idéntica a la natural. Se puede utilizar HA que se produce mediante técnicas de ADN recombinante. De esta forma, puede producirse la HA por expresión de una secuencia de nucleótidos que codifican HA en levadura o en otro microorganismo y purificación del producto, como se conoce en la técnica. Dichos materiales carecen de los ácidos grasos asociados con material derivado de suero. Preferiblemente, la HA está sustancialmente exenta de ácidos grasos, es decir contiene menos del 1 % de nivel de ácidos grasos de material derivado de suero. Preferiblemente los ácidos grasos no se detectan en la HA. La disolución acuosa o dispersión es preferiblemente de 0,1 a 50 % p/v, más preferiblemente aproximadamente 1,0-25,0 % p/v o 5,0-30,0 % p/v de proteı́na, particularmente cuando el material es albúmina. Aproximadamente 5-15 % es el óptimo. Pueden usarse las mezclas de materiales formadores de pared refiriéndose en ese caso los porcentajes en las dos últimas frases al contenido total de material formador de pared. La preparación a ser pulverizada puede contener sustancias distintas a las del material formador de pared, agua y lı́quido volátil. De esta forma, la fase acuosa puede contener 1-20 % en peso de compuestos hidrófilos solubles en agua como azúcares y polı́meros como estabilizantes, por ejemplo alcohol polivinı́lico (PVA), polivinilpirrolidona (PVP), polietilenglicol (PEG), gelatina, ácido poliglutámico y polisacáridos tales como almidón, dextrano, agar, xantano y similares. 30 Pueden incluirse agentes funcionales, por ejemplo a 1,0-40,0 % p/p, tal como agentes de contraste de rayos-X (por ejemplo Hexabrix (ácido ioxáglico), Optiray (ioversol) o Isovice (iopamidol) o agentes de visualización por resonancia magnética (por ejemplo óxido de hierro coloidal o quelatos de gadolinium, por ejemplo ácido gadopentético). 35 40 45 Se pueden usar fases acuosas similares como el lı́quido de vehı́culo en el que se suspende el producto de microcápsula final antes de usar. Pueden usarse tensioactivos (0,1-5 % en peso) incluyendo los tensioactivos más aceptables fisiológicamente, por ejemplo lecitina de huevo o lecitina de semilla de soja, o lecitinas sintéticas tales como lecitinas sintéticas saturadas, por ejemplo, dimiristoilfosfatidilcolina, dipalmitoilfosfatidilcolina o diestearoilfosfatidilcolina o lecitinas sintéticas no saturadas, tales como dioleilfosfatidilcolina o dilinoleilfosfatidilcolina. Otros tensioactivos incluyen ácidos grasos libres, ésteres o ácidos grasos con compuestos de polioxialquilenos como polioxipropilenglicol y polioxietilenglicol; éteres o alcoholes grasos con polioxoalquilenglicoles; ésteres de ácidos grasos con sorbitán polioxialquilado, jabones; estearato de glicerolpolialquileno; ricinoleato de glicerol-polioxietileno; homo- y copolı́meros de glicoles de polialquileno; aceite de soja polietoxilado y aceite de ricino ası́ como derivados hidrogenados; éteres y ésteres de sacarosa u otros hidratos de carbono con ácidos grasos, alcoholes grasos, estando éstos opcionalmente polioxialquilados; mono-, di- y triglicéridos de ácidos grasos saturados e insaturados, glicéridos o aceite de soja y sacarosa. Preferiblemente, sin embargo, el lı́quido de vehı́culo no contiene ningún tensioactivo. 50 Los aditivos pueden incorporarse dentro de la pared de las microcápsulas para modificar las propiedades fı́sicas tales como dispersibilidad, elasticidad y permeabilidad de agua. 55 60 Entre los aditivos útiles, se pueden citar compuestos que pueden dar carácter “hidrófobo” a la pared para disminuir la permeabilidad de agua, tales como grasas, ceras e hidrocarburos de alto peso molecular. Los aditivos que aumentan la dispersibilidad de las microcápsulas en el lı́quido-vehı́culo inyectable son compuestos anfı́filos como los fosfolı́pidos; ellos también aumentan la permeabilidad del agua y la velocidad de biodegradación. Preferiblemente, sin embargo, las microcápsulas no contienen aditivos que aumenten la dispersibilidad de las microcápsulas ya que según han encontrado los inventores son innecesarias, al menos cuando las microcápsulas se hacen de albúmina. La cantidad de aditivos que se incorporan a la pared es extremadamente variable y depende de las 3 ES 2 174 968 T3 necesidades. En algunos casos no se usó ningún aditivo; en otros casos son posibles las cantidades de aditivos que pueden alcanzar aproximadamente el 40,0 % en peso de la pared. 5 10 La disolución del material formador de pared se atomiza y se seca por pulverización por cualquier técnica adecuada que resulte en microcápsulas discretas de 0,05-50,0 µm de diámetro. Estas figuras se refieren al menos al 90 % del volumen de las microcápsulas, siendo medido el diámetro con un Coulter Multisizer II. El término “microcápsulas” significa partı́culas huecas abarcando un espacio, rellenándose el espacio con un gas o vapor pero no con cualesquiera materiales sólidos. No se forman partı́culas de formas muy diferentes que parecen la venta de productos de confiterı́a en el Reino Unido como los “Maltesers” (marca comercial registrada). No es necesario encerrar totalmente el espacio (aunque esto se prefiera) y no es necesario que las microcápsulas sean precisamente esféricas, aunque sean generalmente esféricas. Si las microcápsulas no son esféricas entonces los diámetros se refieren, como se indica anteriormente, al diámetro de una microcápsula esférica correspondiente con la misma masa y encerrando el mismo volumen de espacio hueco que en la microcápsula no esférica. 15 20 25 30 La atomización comprende la formación de un aerosol de la preparación, por ejemplo, forzando la preparación a través de al menos un orificio bajo presión o usando un atomizador centrı́fugo en una cámara de aire caliente u otro gas inerte. La cámara debe ser lo suficientemente grande para que las gotas mayores eyectadas no golpeen las paredes antes del secado. Si se pretende que las microcápsulas se inyecten dentro del flujo sanguı́neo para diagnóstico por visualización, entonces el gas o el vapor en la cámara es limpio (es decir, preferiblemente estéril y exento de pirogénos) y no tóxico al administrarse dentro del flujo sanguı́neo en las cantidades concomitantes con la administración de las microcápsulas en ecocardiografı́a. La velocidad de evaporación del lı́quido de la preparación de proteı́na debe ser lo suficientemente alta para formar microcápsulas huecas pero no tan alta como para que revienten las microcápsulas. La velocidad de evaporación puede controlarse por la variación de la velocidad del flujo gaseoso, la concentración de proteı́na en la preparación de proteı́na, la naturaleza del vehı́culo lı́quido, la velocidad de alimentación de la disolución y, lo más importante, la temperatura del gas encontrada por el aerosol. Las distribuciones de pequeño tamaño se alcanzan mediante secado por pulverización en el que hay una combinación de baja velocidad de flujo de alimentación de abastecimiento con niveles muy altos de atomización y aire secante. El efecto es producir microcápsulas de tamaño muy definido y distribución de tamaños ajustada. Algunos investigadores han diseñado ecuaciones para definir el tamaño de gotitas medio producido por boquillas neumáticas; una versión simple de los diversos parámetros que afectan el tamaño de gotita medio es como se indica a continuación: D = A/(V2 .d)a + B.(Maire /Mliq )−b 35 en la que D = Tamaño de gotita medio 40 A = Constante relacionada con el diseño de boquillas B = Constante relacionada con la viscosidad del lı́quido 45 V = Velocidad relativa del aire entre lı́quido y boquilla d = Densidad del aire Maire y Mliq = Masa de aire y flujo de lı́quido 50 a y b = Constantes relativas con el diseño de boquilla (Para que no queden dudas, V está elevado al cuadrado, (V2 .d) está elevado a la potencia de a y (Maire /Mliq ) está elevado a la potencia de menos b.) 55 60 Claramente, para cualquier diseño de boquilla dado, lo que más afecta al tamaño de gotita es la velocidad relativa en la boquilla y simultáneamente la proporción de masa de aire a lı́quido. Para los usos más comunes de secado, la proporción de aire a lı́quido está en el intervalo de 0,1-10 pareciendo que el tamaño de gotita medio a estas proporciones es de 15-20 µm. Para la producción de microcápsulas en el intervalo de tamaños descrito en este documento los inventores utilizan generalmente proporciones de aire a lı́quido en el intervalo 20-1000. El efecto es producir partı́culas en las que las proporciones altas son excesivamente pequeñas comparadas con las convencionales, con distribuciones de tamaños muy estrechas. Para las microcápsulas producidas por proporciones inferiores de aire a lı́quido se producen 4 ES 2 174 968 T3 partı́culas ligeramente mayores, pero todavı́a sin embargo tienen distribuciones de tamaño ajustadas que son superiores a las microcápsulas producidas por técnicas de emulsión. 5 10 Con una concentración de albúmina de 5,0-25,0 % en agua, una temperatura de gas en la entrada de al menos aproximadamente 100◦C, preferiblemente de al menos 110◦C, es suficiente generalmente para asegurar la presencia de huecos pudiendo ser la temperatura tan alta como 250◦C sin que las cápsulas revienten. Aproximadamente 180-240◦C, preferiblemente aproximadamente 210-230◦C y más preferiblemente aproximadamente 220◦ C, es óptimo al menos para albúmina. La temperatura puede, en la versión de una etapa del procedimiento de la invención, ser suficiente para insolubilizar al menos parte (usualmente la parte exterior) del material formador de pared y con frecuencia sustancialmente todo el material formador de pared. Ya que la temperatura del gas encontrado por el aerosol dependerá también de la velocidad a la que el aerosol se libera y del contenido de lı́quido de la preparación de proteı́na, la temperatura de salida se puede monitorizar para asegurar una temperatura adecuada en la cámara. Se ha encontrado que una temperatura de salida de 40-150◦C es adecuada. 15 20 25 30 35 40 45 50 55 60 En el procedimiento de dos etapas, si el material formador de pared es una proteı́na, las microcápsulas intermedias comprenden tı́picamente el 96-98 % de proteı́na monomérica y retienen la misma solubilidad en agua que el material formador de pared por sı́ mismo. Para visualización por ultrasonidos tienen un tiempo de vida in vivo limitado. Sin embargo, pueden usarse para visualización por ultrasonido, o pueden almacenarse y transportarse antes de llevarse a cabo la segunda etapa del procedimiento de dos etapas. Por lo tanto, forman otro aspecto de la invención. En la segunda etapa del procedimiento, las microcápsulas intermedias preparadas en la primera etapa se fijan y se mantienen menos solubles en agua de modo que persisten por más tiempo sin ser tan insolubles e inertes para que no sean biodegradables. Esta etapa además refuerza las microcápsulas de modo que son más capaces de soportar los rigores de la administración, el corte vascular y la presión ventricular. Si las microcápsulas revientan, se vuelven menos ecogénicas. Schneider y col. (1992) Invest. Radiol. 27, 134-139 mostraron que en el estado anterior de la técnica las microburbujas de albúmina sonicadas no tienen fuerza y rápidamente pierden su ecogenicidad cuando se someten a presiones tı́picas del ventrı́culo izquierdo. La segunda etapa del procedimiento puede emplear calor (por ejemplo calor por microondas, calor de radiación o aire caliente, por ejemplo en una estufa convencional), irradiación ionizante (por ejemplo, con una dosis de rayos gamma de 10,0-100,0 kGy) o entrecruzamiento quı́mica en disolventes usando, por ejemplo formaldehı́do, glutaraldehı́do, óxido de etileno u otros agentes de entrecruzamiento de proteı́nas y se lleva a cabo en las microcápsulas intermedias sustancialmente secas formadas en la primera etapa o en una suspensión de dichas microcápsulas en un lı́quido en el que las microcápsulas son insolubles, por ejemplo un disolvente adecuado. En la versión de una sola etapa del procedimiento, puede pulverizarse un agente de entrecruzamiento tal como glutaraldehı́do dentro de la cámara de secado por pulverización o puede introducirse dentro de la preparación de la proteı́na justo corriente arriba de los modos de pulverización. Como alternativa, la temperatura en la cámara puede ser suficientemente alta para insolubilizar las microcápsulas. El producto final, medido de la misma forma que las microcápsulas intermedias, puede, si uno lo desea, consistir en microcápsulas con un diámetro de 0,1 a 50,0 µm, pero se obtienen intervalos de volumen de 0,1 a 20,0 µm y especialmente de 0,1 a 8,0 µm con el procedimiento de la invención y se prefieren para ecocardiografı́a. Es necesario tener en cuenta el hecho de que la segunda etapa puede alterar el tamaño de las microcápsulas en la determinación del tamaño producido en la primera etapa. Se ha encontrado que el procedimiento de la invención puede controlarse para obtener microcápsulas con caracterı́sticas deseadas. Por eso, se puede variar la presión a la que la disolución de proteı́na se suministra en la boquilla de pulverización, por ejemplo de 1,0-20,0 x 105 Pa, preferiblemente 5,0-10,0 x 105 Pa y más preferiblemente 7,5 x 105 Pa. De forma similar, puede variarse la velocidad de flujo del lı́quido. Pueden variarse otros parámetros como se describe con anterioridad y a continuación. De esta forma, se pueden obtener microcápsulas noveles. Los inventores han encontrado que las microcápsulas formadas a partir de los almacenamientos de la alimentación conteniendo componentes volátiles proporcionan cápsulas huecas más intactas, con superficies más lisas siendo más pequeñas que las cápsulas formadas en ausencia de un componente volátil. En particular, puede obtenerse un producto con un alto ı́ndice de reflexión, relativo a la cantidad de material formador de pared. Por ejemplo, una suspensión homogénea de 13µg/ml de microcápsulas puede proporcionar un ı́ndice de reflexión de al menos -1,0 dB a 3,5 MHz de ultrasonido. Índices de reflexión mayores que 0,3 pueden ser innecesarios siendo un ı́ndice de reflexión de aproximadamente -0,7 a -0,5 conveniente. 5 ES 2 174 968 T3 5 10 15 20 25 30 35 40 45 50 55 Preferiblemente, se entrecruza al menos el 50 % de la proteı́na en las paredes de las microcápsulas. Preferiblemente, se entrecruza suficientemente al menos 75 %, 90 %, 95 %, 98,0 %, 98,5 % o 99 % de la proteı́na para ser resistente a la extracción con una disolución de HCl al 1 % durante 2 minutos. La proteı́na extraı́da se detecta usando el ensayo de proteı́na Azul de Coomassie, Bradford. El grado de entrecruzamiento se controla variando el calentamiento, la irradiación o el tratamiento quı́mico de la proteı́na. Durante el proceso de entrecruzamiento, el monómero de proteı́na se entrecruza y se vuelve rápidamente indisponible en un simple proceso de disolución, detectado por HPLC (Cromatografı́a Lı́quida de Alta Resolución) de impregnación de gel o electroforesis en gel, como se muestra en el Ejemplo 3 a continuación. El tratamiento continuado conduce a un mayor entrecruzamiento del material ya entrecruzado tal que se vuelve indisponible en la extracción con HCl descrita anteriormente. Durante el calentamiento a 175◦C, las microcápsulas de HA según la invención pierden aproximadamente el 99 % de proteı́na extraı́ble con HCl en el transcurso de 20 minutos, mientras que a 150◦C y 20 minutos de calentamiento se elimina sólo aproximadamente el 5 % de proteı́na extraı́ble con HCl, 30 minutos elimina el 47,5 %, 40 minutos el 83 %, 60 minutos el 93 %, 80 minutos el 97 % y 100 minutos elimina el 97,8 % de proteı́na extraı́ble con HCl. Por lo tanto, para alcanzar buenos niveles de entrecruzamiento se pueden calentar las microcápsulas a 175◦C durante al menos 17-20 min, a 150◦C durante al menos 80 min y a otras temperaturas para tiempos más largos o más cortos correspondientemente. Las microcápsulas de la presente invención se pueden almacenar secas en presencia o en ausencia de aditivos para mejorar la conservación, prevenir la coalescencia o ayudar a la resuspensión. Como aditivos, se pueden seleccionar de 0,1 a 200,0 % en peso de compuestos fisiológicamente aceptables y solubles en agua tales como manitol, galactosa, lactosa o sacarosa polı́meros hidrófilos como dextrano, xantano, agar, almidón, PVP, ácido poliglutámico, alcohol polivinı́lico (PVA) y gelatina. El tiempo de vida útil de las microcápsulas en la fase de vehı́culo lı́quido inyectable, es decir el periodo durante el que se observan las señales ecográficas, puede controlarse para que dure de unos pocos minutos a varios meses dependiendo de las necesidades; esto puede hacerse mediante el control de la porosidad, solubilidad o grado de entrecruzamiento de la pared. Estos parámetros pueden controlarse por selección apropiada de los materiales formadores de pared y aditivos y por ajuste de la velocidad de evaporación y temperatura en la cámara de secado por pulverización. Con el fin de minimizar cualquier aglomeración de las microcápsulas, se pueden moler las microcápsulas con un excipiente inerte adecuado usando un molino de pivote rotatorio Fritsch equipado con una malla de 0,5 mm o un molino de impacto neumático Glen Creston. Los excipientes adecuados se muelen finamente en polvos que son inertes y adecuados para uso intravenoso, tales como lactosa, glucosa, manitol, sorbitol, galactosa, maltosa o cloruro sódico. Una vez molidos, puede suspenderse la mezcla de microcápsulas/excipiente en medio acuoso para facilitar la eliminación de microcápsulas no funcionales/defectuosas, o se puede poner en contenedores finales para distribución sin otro procesamiento. Para facilitar la subsiguiente reconstitución en la fase acuosa, puede incluirse una cantidad traza de tensioactivo en la etapa de molido y/o en el medio acuoso para prevenir la aglomeración. Los tensioactivos aniónicos, catiónicos y no iónicos adecuados para este propósito incluyen poloxámeros, ésteres de sorbitán, polisorbatos y lecitina. La suspensión de microcápsulas puede entonces dejarse espumar o puede centrifugarse hasta sedimentar cualquier partı́cula defectuosa que tenga defectos de superficie que les causarı́an, en uso, el relleno con lı́quido no siendo ecogénicas nunca más. La suspensión de microcápsulas puede volverse a mezclar después para asegurar incluso la distribución de partı́culas, el lavado y la reconstitución en un tampón adecuado para inyección intravenosa tal como manitol isotónico. La suspensión puede distribuirse en alı́cuotas para el secado por congelación y la subsiguiente esterilización, por ejemplo por irradiación gamma, calentamiento de secado u óxido de etileno. Un procedimiento alternativo para la desaglomeración de las microcápsulas insolubilizadas o fijadas es suspenderlas directamente en un medio acuoso que contenga un tensioactivo adecuado, por ejemplo poloxámeros, ésteres de sorbitan, polisorbatos y lecitina. La desaglomeración puede realizarse después usando un homogeneizador adecuado. La suspensión de microcápsulas después puede dejarse espumar o puede centrifugarse para sedimentar las partı́culas defectuosas, como anteriormente, y tratarse además como se indicó anteriormente. 60 En una realización preferida de la invención, el producto del paso de fijación por calentamiento es des-aglomeración por molido como anteriormente. 6 ES 2 174 968 T3 5 10 15 20 25 30 35 40 Aunque las microcápsulas de esta invención pueden comercializarse en estado seco, más particularmente cuando se diseñan con un tiempo de vida limitado después de la inyección, puede ser deseable además vender las preparaciones ya preparadas, es decir suspensiones de microcápsulas en un vehı́culo lı́quido acuoso preparado para inyección. Sin embargo, el producto se distribuye y se almacena generalmente en forma de un polvo seco y se suspende en un lı́quido adecuado estéril y no-pirogéno justo antes de la administración. La suspensión generalmente se administra por inyección de aproximadamente 1,0-10,0 ml en una vena adecuada tal como la vena cubital u otro vaso sanguı́neo. Una concentración de microcápsula de aproximadamente 1,0 x 105 a 1,0 x 1012 partı́culas/ml es adecuada, preferiblemente de aproximadamente 5,0 x 105 a 5,0 x 109 . Aunque la visualización ultrasónica se aplica a sistemas de órganos corporales en animales y humanos, una de sus principales aplicaciones es la obtención de imágenes de tejido miocárdico y perfusión o modelos de flujo sanguı́neo. Las técnicas que usan equipos de barrido ultrasónico consisten en aparatos de escáner y de visualización. El equipo produce imágenes visuales de un área predeterminada, en este caso de la región del corazón de un cuerpo humano. Tı́picamente, el transductor se coloca directamente en la piel sobre el área a visualizar. El escáner alberga varios componentes electrónicos incluyendo transductores ultrasónicos. El transductor produce ondas ultrasónicas que realizan un barrido de sector de la región del corazón. Las ondas ultrasónicas se reflejan por las varias porciones de la región del corazón y se reciben por el transductor receptor y se procesan de acuerdo a los procedimientos de sonidos por pulsos conocidos en la técnica. Después del procesamiento, las señales se envı́an a los aparatos de visualización (también bien conocidos en la técnica) para su exposición. En el procedimiento de la presente invención, después de que el paciente se “prepara” y se coloca el escáner se inyecta la suspensión de microcápsulas, por ejemplo a través de una vena del brazo. El agente de contraste fluye a través de la vena al lado venoso derecho del corazón, a través de la arteria pulmonar principal conduciendo a los pulmones, a través de los pulmones, a través de los capilares, dentro de la vena pulmonar y finalmente dentro del atrio izquierdo y la cavidad ventricular izquierda del corazón. Con las microcápsulas de esta invención, se pueden hacer observaciones y diagnósticos con respecto a la cantidad de tiempo requerido por la sangre para pasar a través de los pulmones, modelos de flujo sanguı́neo, el tamaño del atrio izquierdo, la competencia de la válvula mitral (que separa el atrio izquierdo y el ventrı́locuo izquierdo), dimensiones de cámara en la cavidad ventricular izquierda y las anormalidades del movimiento de pared. Bajo la eyección del agente de contraste del ventrı́culo izquierdo también puede analizarse la competencia de la válvula aórtica, ası́ como la fracción de eyección o el porcentaje de volumen eyectado del ventrı́culo izquierdo. Finalmente, los modelos de contraste en el tejido indicarán que áreas, si existen, no se están perfusando adecuadamente. En resumen, tal modelo de visualización ayudará a diagnosticar caracterı́sticas del flujo sanguı́neo inusuales dentro del corazón, competencia de válvula, tamaños de cámara y movimiento de la pared, y proporcionará un indicador potencial de la perfusión miocárdica. 45 Las microcápsulas pueden permitir la visualización de la parte izquierda del corazón a partir de inyecciones intravenosas. Las microcápsulas de albúmina, cuando se inyectan dentro de una vena periférica, pueden ser capaz de pasar a través del pulmón. Esto resulta en opacificación ecocardiográfica de la cavidad del ventrı́culo izquierdo (LV) ası́ como del tejido miocárdico. 50 55 60 A parte del escáner brevemente descrito anteriormente, existen otros escáneres ultrasónicos, ejemplo de los cuales son los descritos en las Patentes de Estados Unidos Nos. 4.134.554 y 4.315.435. Básicamente, estas patentes describen varias técnicas que incluyen ecografı́a dinámica cruzada de secciones (DCE) para producir imágenes secuenciales en dos dimensiones de cortes de secciones cruzadas de anatomı́a animal o humana por modos de energı́a de ultrasonidos a una velocidad de fotograma suficiente para permitir la visualización dinámica de órganos en movimiento. Los tipos de aparatos utilizados en DCE se llaman generalmente escáneres DCE y transmiten y reciben cortos, pulsos sónicos en forma de secciones o lı́neas estrechas. La fuerza de las señales reflectadas es una función del tiempo que se convierte en posición usando una velocidad de sonido nominal y se representa en un tubo de rayos catódicos u otros dispositivos adecuados de forma análoga a una pantalla de radar o sonar. Ya que los DCE se pueden usar para producir imágenes de muchos sistemas de órganos incluyendo hı́gado, vesı́cula biliar, páncreas y riñón, se usan frecuentemente para visualización de tejidos y de vasos sanguı́neos principales del corazón. 7 ES 2 174 968 T3 5 10 15 Las microcápsulas pueden usarse para visualizar una amplia variedad de áreas, incluso cuando se inyectan en el sitio venoso periférico. Estas áreas incluyen (sin limitación): (1) el sistema de drenaje venoso que va al corazón; (2) el tejido miocárdico y caracterı́sticas de perfusión durante un análisis de ejercicio de rutina o similar; y (3) tejido miocárdico después de una ingestión oral o inyección intravenosa de fármacos diseñados para aumentar el flujo sanguı́neo al tejido. Adicionalmente, las microcápsulas pueden ser útiles en delinear cambios en la perfusión del tejido miocárdico debido a intervenciones tales como (1) injertos de venas y arterias coronarias; (2) angioplasia de la arteria coronaria (dilatación en globo de arterias estrechadas); (3) uso de agentes trombolı́ticos (tales como estreptoquinasa) para disolver coágulos en arterias coronarias; o (4) defectos de perfusión o cambios debidos a un ataque cardiaco reciente. Además, en el momento de un angiograma coronario (o un angiograma de substracción digital) una inyección de las microcápsulas puede proporcionar datos respecto a las caracterı́sticas de perfusión del tejido que aumentarı́an y complementarı́an los datos obtenidos del procedimiento de angiograma, que identifica solo la anatomı́a de los vasos sanguı́neos. 20 A través del uso de las microcápsulas de la presente invención, otros sistemas de órganos no cardiacos incluyendo el hı́gado, bazo y riñón que por el momento se visualizan por técnicas de ultrasonidos pueden ser adecuadas para potenciar dichas imágenes obtenibles actualmente, la generación de nuevas imágenes mostrando las caracterı́sticas de perfusión y de flujo que no han sido previamente susceptibles de visualización usando el estado anterior de la técnica de técnicas de visualización por ultrasonidos. 25 Los aspectos preferidos de la presente invención serán ahora descritos a modo de ejemplo y con referencia a la Figura 1, que es parcialmente una vista en perspectiva de un corte parcial desde el lado frontal y lateral de aparatos adecuados de secado por pulverización para la primera etapa del procedimiento de la invención. Ejemplo 1 30 Equipo de secado por pulverización 35 40 Un secador por pulverización (Figura 1) de A/S Niro Atomizer, Soeborg, Dinamarca bajo la designación comercial “Mobile Minor” está disponible El secador por pulverización comprende un compartimiento 1 para la disolución de proteı́na y un dispersador de aire desde el techo 2 que asegura un control efectivo del modelo de flujo de aire. El aire arremolinado se dirige alrededor del atomizador rotatorio o el atomizador de boquilla 3 (por ejemplo del tipo M-02/B Minor), conducido por una turbina de aire a una presión de aire de mı́nimo 4,0 bares (4 x 105 Pa) y hasta máximo 6,0 bares (6 x 105 Pa). A 6,0 bares se alcanza una velocidad circular de atomizador de aproximadamente 33.000 rpm. El encendido y apagado del aire comprimido en el atomizador se realiza mediante una válvula localizada en el panel del instrumento 9. El gasto máximo de aire comprimido en el atomizador es de 17 Nm3 /h a una presión de 6,0 bar. Todas las partes que están en contacto con la alimentación del lı́quido y el polvo están fabricadas de acero inoxidable AISI 316, excepto para el tubo de alimentación de la bomba y la rueda de atomizador que se fabrica de acero inoxidable AISI 329, hecho para resistir la alta fuerza centrı́fuga. 45 La máquina tiene 5 etapas para acceder a la parte superior de la cámara y un interruptor 6 para una válvula de aire que activa un dispositivo impulsor neumático cuando alcanza la tapa de la cámara. 50 La cámara de secado tiene un interior fabricado de acero inoxidable AISI 316, bien aislado con Rockwool (Regd, marca comercial) y una cubierta exterior con una capa de acero medio. El techo de la cámara de secado se fabrica en el interior de acero inoxidable AISI 316 y en el exterior de acero inoxidable AISI 304. 55 Un dispersador de aire 2 fabricado de acero inoxidable AISI 304 se utiliza para distribución del aire en la cámara de secado para alcanzar el mejor efecto posible de secado. Un conducto de aire 4, fabricado de acero inoxidable AISI 316, proporciona un transporte lateral del aire expulsado y el polvo al ciclón 7, que se fabrica de acero inoxidable AISI 316 y se diseña para separar el polvo y el aire. 60 Una válvula de cierre del tipo válvula de mariposa, también fabricada de acero inoxidable AISI 316 y con una junta de caucho de silicona, se usa para la descarga de polvo bajo el ciclón en una vasija vı́trea colectora del polvo 8 localizado prácticamente bajo el ciclón mediante un dispositivo de resorte. 8 ES 2 174 968 T3 Un ventilador de expulsión centrı́fuga 10 fabricado de silumin, con un motor de 3 fases de jaula de ardilla, 0,25 kW y una correa de transmisión en V con goma, lleva aire y polvo a través de la cámara de secado y el ciclón. Un regulador 11 controla el flujo de aire. 5 Un calentador de aire 12 calienta el aire seco mediante electricidad (consumo total 7,5 kWh/h, infinitamente variable) y puede dar temperaturas de aire de entrada de hasta aproximadamente 350◦ C, aunque ésta es generalmente demasiado alta para preparar las microcápsulas de la invención. Capacidad evaporativa 10 15 20 25 30 Aire de secado Temperatura de aire de entrada Temperatura de aire de salida Capacidad evaporativa 85 kg/h 150◦ C 80◦ C 1,3 kg/h 85 kg/h 170◦ C 85◦ C 1,7 kg/h 80 kg/h 200◦ C 90◦ C 2,5 kg/h 80 kg/h 240◦ C 90◦ C 3,4 kg/h 75 kg/h 350◦ C 90◦ C 7,0 kg/h Puede añadirse un equipo de atomización de boquilla de 2 fluidos, fabricado de acero inoxidable AISI 316, que consiste en un tubo de entrada con un soporte de boquilla y boquilla colocándose en el techo de la cámara de secado. El equipo incluye un separador de aceite/agua, una válvula de reducción y una malla de presión para aire comprimido en la boquilla de 2 fluidos. Consumo de aire comprimido: 8-15 kg/h a una presión de 0,5-2,0 bar (0,5-2,0 x 105 Pa). 35 Una bomba de alimentación adecuada para transportar la alimentación de la preparación del formador de pared al dispositivo de atomizador es una bomba peristáltica. La bomba está constituida por un motor (1 x 220V, 50 Hz, 0,18 kW) y un engranaje continuamente variable para ajuste manual. Un tubo de alimentación fabricado de un manguito de silicona conduce desde un tanque de alimentación (suministro local) a través de la bomba de alimentación al dispositivo de atomización. 40 Se utiliza para el tratamiento del secado de aire entrante y convertirlo en completamente limpio un filtro absoluto de aire, que consiste en un prefiltro, un cuerpo de filtro de acero inoxidable y un filtro absoluto de aire. Procedimiento 45 50 55 Una disolución al 10,0 % p/v de rHA estéril y exento de pirógeno en agua (adecuada para inyección) con etanol al 25,0 % v/v se bombea a la boquilla de un atomizador de boquilla doble montado en la unidad de secado por pulverización comercial descrita anteriormente. La velocidad de la bomba peristáltica se mantiene a una velocidad de aproximadamente 0,4 g/min tal que con una temperatura de entrada de aire de 220◦C la temperatura de aire de salida se mantiene a 95◦ C. El aire comprimido se suministra a la boquilla de atomización doble a 2,0-6,0 bar (2,0-6,0 x 105 Pa). En éste intervalo se obtienen microcápsulas con un tamaño medio de 2,0-3,0 µm. Tı́picamente un aumento en el tamaño medio de partı́culas (por presión de atomización reducida) conduce a un incremento en la cantidad de microcápsulas de más de 10 µm en tamaño (véase tabla 1). 60 9 ES 2 174 968 T3 TABLA 1 Efectos de presión de atomización en la frecuencia de microcápsulas de diámetro sobre 10 µM 5 10 15 20 25 30 35 40 Presión de atomización (x 105 Pa) % de Frecuencia sobre 10 µm 6,0 0,8 5,0 3,0 3,5 6,6 2,5 8,6 2,0 13,1 Se usó una presión de 5,0 x 10,0 Pa para generar las microcápsulas en este ejemplo especı́fico. En la segunda etapa del proceso, se calentaron 5 g de microcápsulas en un vaso de precipitados de vidrio usando un horno con ventilación Gallenkamp. El efecto de esta fijación por calentamiento fue incrementar la semivida ecogénica in vitro de unos pocos segundos a más de 30 min. Mediante la alteración de la temperatura y el periodo de incubación es posible variar el grado de fijación entre aproximadamente 5 % y 100 %. Después de la fijación por calentamiento, las microcápsulas se desaglomeraron y dispersaron en agua en uno de los dos modos. El procedimiento 1 implica primero mezclar las esferas fijadas por calentamiento con un peso igual de lactosa finamente molida (diámetro medio 5 µm). La mezcla después se pasó a través de un molino de centrifugación Fritsch con una malla de 0,5 mm y un rotor de diente 12. Las esferas molidas se recogieron y pasaron a través de un molino una segunda vez para asegurar que se habı́a producido la mezcla completa. Después el polvo molido se resuspendió en agua que contenı́a 1 mg/ml−1 de Pluronic F68 (marca comercial registrada). Se añadieron tı́picamente 10 g de microcápsulas y lactosa a 100 ml de agua y Pluronic F68. El procedimiento 2 para la desaglomeración implica la adición de 5 g de microcápsulas fijadas por calentamiento a 100 ml de agua que contienen 100 mg de Pluronic F68. Las microcápsulas se dispersaron usando un homogeneizador Silverson (modelo L4R con una sonda de homogeneización tubular de 2,54 cm y una malla de alta resolución) y un homogeneizador durante 60 segundos. Las esferas resuspendidas se separaron en esferas intactas (que contenı́an gas) y rotas usando una técnica de flotación. Se observó que las esferas que contenı́an gas espumaban en la superficie en un periodo de más de 1 hora y se decantaron de la fracción descendente que no contenı́a el gas requerido. 45 50 55 El proceso de separación puede acelerarse por centrifugación. Una centrifugación de 30 segundos a 5000 x g es suficiente para separar las dos fracciones. Después de la separación, las microcápsulas intactas se secaron por congelación en presencia de lactosa y Pluronic F68. Las condiciones óptimas de secado por congelación implicaron resuspender 30 mg de microcápsulas en 5 ml de agua que contenı́a 50 mg de lactosa y 5 mg de Pluronic F68. Pueden redispersarse las microcápsulas secas por congelación en un lı́quido (por ejemplo agua, solución salina) para dar una distribución monodispersa. Ejemplo 2 Las microcápsulas se prepararon como en el Ejemplo 1 pero bajo las condiciones detalladas a continuación. 60 Se utilizó como alimentación de reserva de secado por pulverización una disolución de albúmina derivada de suero humano exento de pirógeno y estéril a 100 ± 10 mg/ml en agua exenta de pirógeno (adecuada para inyección) con etanol al 25 % p/p. 10 ES 2 174 968 T3 Se bombeó la alimentación de reserva de albúmina usando una bomba peristáltica a una velocidad de 4 ± 1,5 g/min tal que, con una temperatura de entrada de 220 ± 0,5◦C, se mantuvo una temperatura de salida de 80 ± 10◦ C. 5 Las condiciones adicionales de secado por pulverización fueron como siguen: flujo de aire, 50 ± 2 %; presión de atomización 8,0 ± 0,5 barg (8,0 ± 0,5 x 105 Pag); flujo de aire de secado, 9 ± 2 mm H2 O. Las microcápsulas producidas se fijaron por calentamiento a una temperatura de 176 ± 2◦ C durante 55 ± 5 min en alı́cuotas de 5 ± 1 g en vasos de precipitado de acero inoxidable de 250 ml. 10 Después de la fijación por calentamiento, las microcápsulas se desaglomeraron. Se añadió glucosa a la reserva de microcápsulas en una relación de 2:1, mezclada y molida con un molino de impacto de aire Glen Creston. 15 Se rellenaron viales de vidrio con las microcápsulas desaglomeradas y se purgaron los viales con nitrógeno, se sellaron y taponaron. El producto fue finalmente esterilizado por irradiación con una dosis de entre 25-35 kGy. Ejemplo 3 20 Ensayo de albúmina monomérica libre en microcápsulas Se añadió 1 ml de volumen de etanol a 100 mg de microcápsulas en una botella de vidrio de 20 ml y se sonicó durante 30 segundos. A esta suspensión se le añadieron 19 ml de agua. 25 La mezcla se centrı́fugo en una centrifugadora de tipo bench-top (Gilson) durante 20 segundos y se ensayó la fracción clara. Este ensayo se realizó cargando 50 ml de la fracción automáticamente en un HPLC Shimadzu LC6A y se cromatografió en una columna permeable de gel TSK a una velocidad de flujo de 1 ml minuto−1 usando tampón fosfato sódico (pH 7,0). 30 Se registraron las alturas de los picos que representan el monómero HA y se utilizaron para determinar la concentración de monómero usando una curva convencional entre 1 y 10 mgml−1 de HA monomérico. 35 Se calculó el % libre de HA monomérico midiendo la concentración de monómero en las microcápsulas fijadas y representando ésta figura como porcentaje de la concentración de monómero de las microcápsulas no fijadas. 40 El calentamiento de las microcápsulas secas y pulverizadas en una estufa (como se describe en el Ejemplo 1) resulta en una disminución de la cantidad de monómero que puede detectarse. Esta disminución en HA monomérico detectable es debida a la desnaturalización y reticulación de HA monomérico en polı́meros insolubles que no pueden analizarse por el procedimiento de HPLC mencionado anteriormente. 45 Usando el procedimiento de HPLC para evaluar los niveles monitorizados de HA, es claro que después de 15 min de incubación no existe HA monomérico libre presente en las microcápsulas de HA. Sin embargo es posible además reticular las microcápsulas de HA mediante calentamiento durante periodos más largos. 50 Este calentamiento prolongado resulta en un nivel aumentado de reticulación de microcápsulas que a su vez produce microcápsulas de fuerza incrementada que son por correspondencia más resistentes a la presión. Mediante el control cuidadoso de la temperatura y el tiempo de incubación es posible producir microcápsulas con un intervalo controlado de reticulación (y como consecuencia de resistencia de presión). 55 Ejemplo 4 Clasificación de microcápsulas 60 Una ventaja del procedimiento de la invención es que hace posible el control del tamaño medio y de la distribución de tamaño de las microcápsulas. Sin embargo, se pueden además seleccionar tamaños deseados si uno lo desea, por ejemplo mediante flotación. En una dispersión homogénea de microcápsulas, 11 ES 2 174 968 T3 las partı́culas mayores alcanzarán la superficie más rápido que las partı́culas más pequeñas debido a la menor densidad (más aire encapsulado) de las partı́culas mayores. Por lo tanto, permitiendo a la dispersión reposar, la distribución de tamaño de partı́culas cambiará en cualquier nivel de la disolución con respecto al tiempo. 5 Las microcápsulas se dispersaron en 2000 ml de solución acuosa que contiene 6 % p/v de cloruro sódico y 0,1 % p/v de Pluronic F68 (marca comercial registrada) en una botella de vidrio dando una columna de lı́quido de aproximadamente 165 mm. Un tubo de muestreo se colocó a 50 mm por debajo de la superficie del lı́quido superior para permitir la toma de muestras a intervalos de tiempo. 10 Alterando el tiempo de reposo y la concentración de cloruro sódico fue posible producir una variedad de distribuciones de tamaño de partı́cula y clasificación de microcápsulas por debajo de 2 µm. 15 Otras técnicas en húmedo para la clasificación incluyen cromatografı́a hidrodinámica y fraccionamiento de flujo en campo. Se dispone comercialmente de técnicas “en seco” usando los principios de elutriación y separación de flujo cruzado en forma de clasificadores Microsplit (British Rem.), Zig-zag (Alpine) y Turbo (Nissuin). Ejemplo 5 20 Caracterización de microcápsulas de albúmina de suero humano 25 30 Se ha encontrado que las microcápsulas huecas producidas por el procedimiento de la invención son tal que la cantidad de material formador de pared usado en la producción es considerablemente menor que el usado en previos procedimientos de producción debido al tamaño medio menor y a las mejoras en las caracterı́sticas de estructura. Sin embargo, a pesar de ello la ecogenicidad de las microcápsulas es superior a las producidas previamente. Esta nueva caracterı́stica se mide y se expresa en decibelios (dB) de ecogenicidad por microgramo/ml de albúmina. La ecogenicidad puede definirse como la capacidad de un material para reflejar o para “dispersión de fondo” ondas de ultrasonido. La intensidad de la dispersión de fondo se cuantifica mediante análisis de imágenes en forma de decibelios. Cuanto más intensa es la señal más ecogénica es la muestra. Toda el agua utilizada para el ensayo era exento en pirógeno y se recogió dos dı́as antes del uso permitiendo la desgasificación por exposición al aire. 35 Se añadió 350 ml de agua a un vaso de precipitados de ensayo (equipo cientı́fico Fisons, Reino Unido) a 400 ml de polipropileno y se permitió ascender a la superficie las burbujas de aire antes del uso. 40 Se utilizó una máquina de ultrasonidos Hewlett Packard Sonos 1000 y los controles se fijaron como sigue: TGC (control de ganancia total) #1, #2, #3, #4, #5, #6, #7, todos = 128; compresión =128 dB; y Transmisión = 60 dB. Se utilizó un transductor de 3,5 MHz en una profundidad fijada de 8 cm. 45 El transductor se introdujo en agua a una profundidad de 1,5 cm y el control de seguimiento magnético a 75 rotaciones/min. Se realizó inicialmente un registro de señal de fondo de la intensidad de la dispersión de fondo. Se utilizó un analizador de imágenes (Seescan, Cambridge, Reino Unido) para registrar la exploración de ultrasonido durante 1,2 segundos y se dividió después el registro en 10 intervalos de tiempo individuales. Cada intervalo se analizó para la intensidad de dispersión de fondo y los resultados estadı́sticos calculados. 50 Se añadió cuidadosamente un volumen homogéneo de microcápsulas suspendidas evitando la introducción de burbujas de aire. El volumen añadido fue tal que después de la administración la concentración de microcápsulas dentro de la celda de ensayo de ultrasonido fue 1 x 106 /ml. Las microcápsulas se dejaron dispersar uniformemente a través del agua antes de que la exploración de ultrasonido a tiempo real se “capturara” usando el analizador de imágenes y la intensidad de dispersión de fondo medida. 55 60 El instrumento de ultrasonido se calibró con referencia a un reflector de acero inoxidable y a una serie de bloques de caucho y silicona que parecen de tejido ecorreflectivo en aumento proporcionado por ATS Laboratories Inc, Bridgeport, CT 06608, Estados Unidos. Se dibujó una curva de calibrado y las medidas posteriores de Unidades de Visualización de Vı́deo, determinadas más abajo, reconvertidas a dB a partir de la curva de calibrado producida. Este ensayo se repitió 3 veces y se calculó la medida de intensidad media. 12 ES 2 174 968 T3 5 10 15 El contenido de proteı́na de las microcápsulas de albúmina de suero humano se determinó usando un ensayo modificado de Kjeldahl. El ensayo determina el contenido de nitrógeno de una muestra de microcápsulas que después se calcula en términos de la concentración de proteı́na total; se calculó a partir de éste resultado la proteı́na de un número fijado de microcápsulas y en particular el contenido de proteı́na de la muestra añadida en el ensayo de ecogenicidad. Las microcápsulas se digirieron usando un Sistema de Digestión Tecator 12 con cualquier hidrato de carbono presente en la muestra siendo oxidado por peróxido de hidrógeno. Cualquier proteı́na y por consiguiente el nitrógeno presente, se convierte durante la digestión en sulfato amónico. Éste a su vez se convierte en amoniaco por destilación al vapor bajo condiciones alcalinas. El amoniaco liberado se condenso, se absorbe en ácido bórico y se determina la cantidad absorbida por titración con ácido clorhı́drico. Este procedimiento se automatizó usando un analizador Kjeltec Auto 1030. Se puede calcular la cantidad de proteı́na presente en una muestra usando estándares apropiados. A partir del análisis de proteı́na total se determinó la cantidad de proteı́na añadida a la celda de ensayo de ecogenicidad. Se calculó el número de microcápsulas administradas como peso de proteı́na añadida y por lo tanto se determinó la ecogenicidad por microgramo/ml de microcápsulas. TABLA 2 20 Ecogenicidad frente al peso de micropartı́culas No. de Lote Ecogenicidad (VDU) Conc. de Microcápsulas Añadidas (µg/ml) Total VDU µg/ml microcápsulas AIP101/941 26 13,23 1,97 AIP101/942 26 12,29 2,11 AIP101/943 25 13,80 1,92 AIP101/944 26 12,47 2,09 Resultado Medio - - 2,023±0,09 No. de Lote Ecogenicidad (dB) Peso de Microcápsulas Añadidas (µg/ml) DB/µg/ml Microcápsulas AIP101/941 -7,4 13,23 -0,56 AIP101/942 -7,4 12,29 -0,6 AIP101/943 -7,3 13,80 -0,59 AIP101/944 -7,4 12,47 -0,59 Resultado Medio - · 0,57±0,04 25 30 35 40 45 50 55 Ejemplo 6 60 Optimización de las condiciones de secado por pulverización para maximizar el número de partı́culas intactas que contiene gas Los inventores describen más arriba la producción de micropartı́culas lisas, esféricas y huecas para uso en visualización de ecocontraste. Es deseable minimizar el número de partı́culas mayores de 6 µm 13 ES 2 174 968 T3 5 y maximizar el número de partı́culas huecas que contienen gas. Se realizó una serie de experimentos con las condiciones descritas en el Ejemplo 1 y se examinó la influencia de la velocidad de alimentación de lı́quido en el rendimiento de partı́culas esféricas intactas. Los inventores encontraron que el aumento de la velocidad de alimentación de lı́quido disminuı́a el número de micropartı́culas intactas formadas durante el secado por pulverización inicial (Tabla 4). El tamaño de partı́cula medio y la estabilidad de la presión global, es decir el espesor de la estructura no cambia pero sı́ la ecogenicidad total, al aumentar la velocidad de flujo de lı́quido de 4 a 16 ml/min. Los inventores encuentran que las velocidades de evaporación menores (a velocidades de flujo de lı́quido más altas) conducen a que se formen unas pocas partı́culas intactas que contienen gas. 10 TABLA 4 Velocidades de flujo (ml/min) 15 20 4 8 12 16 3,08 3,04 3,13 3,07 Ecogenicidad (unidades de densidad de video) 22 21 14 10 Ecogenicidad después de presión (unidades de densidad de video) 20 18 10 8 Tamaño medio (µm) 25 30 35 40 45 50 55 60 14 ES 2 174 968 T3 REIVINDICACIONES 5 1. Un procedimiento para formar microcápsulas que comprende (i) proporcionar una disolución de un material en un disolvente acuoso y (ii) pulverizar la citada disolución en un gas tal que el disolvente acuoso evapora, formando con ello microcápsulas huecas, caracterizado en que la disolución acuosa contiene un lı́quido de mayor volatilidad que el agua. 2. Un procedimiento según la Reivindicación 1, en el que el lı́quido volátil tiene un punto de ebullición entre 20◦C y 100◦C a presión atmosférica. 10 3. Un procedimiento según la Reivindicación 1, en el que el lı́quido volátil es etanol o metanol. 4. Un procedimiento según cualquiera de las reivindicaciones precedentes en el que el lı́quido volátil constituye el 0,1-80,0 % v/v de la disolución acuosa. 15 20 5. Un procedimiento según la Reivindicación 4, en el que el lı́quido volátil constituye el 5,0-30,0 % v/v de la disolución acuosa. 6. Un procedimiento según cualquiera de las reivindicaciones precedentes en el que el material es una proteı́na. 7. Un procedimiento según la Reivindicación 6, en el que la proteı́na es albúmina, colágeno o gelatina. 8. Un procedimiento según la Reivindicación 7, en el que la proteı́na es albúmina. 25 30 9. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la concentración de material en la disolución es 1,0-25,0 % p/v. 10. Un procedimiento según la Reivindicación 9, en el que la concentración de material en la disolución es 5,0-15,0 % p/v. 11. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la disolución adicionalmente comprende un agente de contraste de Rayos-X o un agente de contraste de imagen por resonancia magnética. 35 40 12. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que las microcápsulas son además procesadas antes de usar, por ejemplo mediante tratamiento de calor para después insolubilizar las microcápsulas o de radiación para esterilizar las microcápsulas. 13. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que se lleva a cabo el procedimiento para producir un producto estéril e inyectable por vı́a intravenosa. 14. Las microcápsulas obtenibles por el procedimiento según cualquiera de las reivindicaciones 1 a 13. 45 15. Un agente de contraste de ultrasonido que comprende microcápsulas huecas caracterizado en que las microcápsulas, cuando se suspenden en agua desgasificada a 20◦C para dar una concentración de microcápsulas homogénea de 13,0 µg/ml, tienen un ı́ndice de reflexión de al menos -1,0 dB a 3,5 MHz de ultrasonido. 50 16. Una composición farmacéutica que comprende microcápsulas estériles y secas según la Reivindicación 14 ó 15 en un vial sellado. 17. Una composición farmacéutica que comprende microcápsulas estériles según la Reivindicación 14 ó 15 suspendidas en un medio estéril e inyectable por vı́a intravenosa. 55 18. Un procedimiento de proporcionar una imagen de una parte de un paciente humano o animal que 60 15 ES 2 174 968 T3 comprende (i) introducir las microcápsulas según la Reivindicación 14 ó 15 dentro del paciente, (ii) pasar radiación dentro del paciente y (iii) crear una imagen basada en el ı́ndice de refracción, la transmisibilidad o la resonancia de las microcápsulas en la citada parte del paciente. 5 10 15 20 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 16 ES 2 174 968 T3 17

![tarjeta de seguimiento dengue final[1]](http://s2.studylib.es/store/data/006123740_1-98b4290ab74980520e2ace150f85c21c-300x300.png)