Jorge Gutierrez Sanchez - DSpace@UCLV

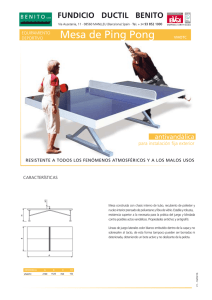

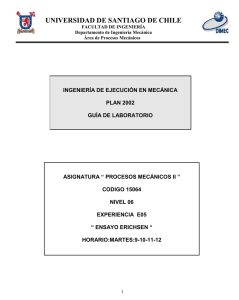

Anuncio