Departamento de Ingenier´ıa de Sistemas y Automática CONTROL

Anuncio

Departamento de Ingenierı́a de

Sistemas y Automática

CONTROL PREDICTIVO LINEAL DE PLATAFORMA

Autor: D. José Antonio Yanes Melús

Tutor: D. Francisco Rodrı́guez Rubio

Octubre 2004

A Sandra

A mis padres

Índice general

1. Introducción

15

1.1. El control automático . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

1.2. El control automático en la industria . . . . . . . . . . . . . . . . . . 16

1.3. Objetivos del proyecto . . . . . . . . . . . . . . . . . . . . . . . . . . 17

1.3.1. Desarrollo previo . . . . . . . . . . . . . . . . . . . . . . . . . 17

1.3.2. Objetivos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

1.4. Organización de la documentación . . . . . . . . . . . . . . . . . . . . 18

2. Equipo utilizado para el desarrollo del proyecto

19

2.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

2.2. Aplicaciones Software . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

2.3. Hardware . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.3.1. Pedestal de sensores . . . . . . . . . . . . . . . . . . . . . . . 22

2.3.2. Servo amplificador . . . . . . . . . . . . . . . . . . . . . . . . 23

2.3.3. Codificadores de la posición del eje de la carga . . . . . . . . . 24

5

6

ÍNDICE GENERAL

2.3.4. Motor de continua sin escobillas . . . . . . . . . . . . . . . . . 25

2.3.5. Ordenador personal de sobremesa . . . . . . . . . . . . . . . . 29

2.3.6. Tarjetas controladoras dSPACE . . . . . . . . . . . . . . . . . 29

3. Control digital

31

3.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

3.2. Modelo discreto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3.3. Tiempos discretos y Valores discretos . . . . . . . . . . . . . . . . . . 33

4. Ecuaciones dinámicas del conjunto motor-carga

35

4.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

4.2. Función de transferencia de un motor de corriente continua . . . . . . 36

4.3. Función de transferencia discreta . . . . . . . . . . . . . . . . . . . . 38

4.3.1. La transformada Z . . . . . . . . . . . . . . . . . . . . . . . . 38

4.3.2. Transformada Z del doble integrador para la posición, y el

integrador para la velocidad . . . . . . . . . . . . . . . . . . . 39

4.3.3. Transformada Z del modelo viscoso (integrador + polo) . . . . 39

5. Modelado de la fricción

41

5.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

5.2. Modelo utilizado en el presente proyecto . . . . . . . . . . . . . . . . 42

5.2.1. Modelo simple de fricción . . . . . . . . . . . . . . . . . . . . 42

5.2.2. Consideraciones sobre el modelo . . . . . . . . . . . . . . . . . 43

ÍNDICE GENERAL

7

6. Identificación

45

6.1. Identificación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

6.1.1. El modelo utilizado . . . . . . . . . . . . . . . . . . . . . . . . 46

6.2. Experimentos de identificación . . . . . . . . . . . . . . . . . . . . . . 48

6.2.1. Obtención de la fricción viscosa . . . . . . . . . . . . . . . . . 48

6.2.2. Obtención de la fricción de coulomb . . . . . . . . . . . . . . . 48

6.2.3. Obtención de la inercia . . . . . . . . . . . . . . . . . . . . . . 49

6.2.4. Obtención de la fricción estática . . . . . . . . . . . . . . . . . 52

6.2.5. Valores finales del modelo . . . . . . . . . . . . . . . . . . . . 56

7. Control Predictivo Lineal

59

7.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

7.1.1. El Control Predictivo Basado en Modelo . . . . . . . . . . . . 59

7.1.2. Métodos de resolución . . . . . . . . . . . . . . . . . . . . . . 60

7.1.3. Las restricciones

. . . . . . . . . . . . . . . . . . . . . . . . . 60

7.1.4. Modelos de predicción . . . . . . . . . . . . . . . . . . . . . . 61

7.1.5. La ley de control . . . . . . . . . . . . . . . . . . . . . . . . . 62

7.2. Ecuaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

7.2.1. El controlador GPC

. . . . . . . . . . . . . . . . . . . . . . . 62

7.2.2. El controlador PFC . . . . . . . . . . . . . . . . . . . . . . . . 63

7.2.3. Ecuaciones del PFC-R . . . . . . . . . . . . . . . . . . . . . . 64

8

ÍNDICE GENERAL

8. Resultado de los experimentos sobre la plataforma

73

8.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

8.2. Controladores ensayados . . . . . . . . . . . . . . . . . . . . . . . . . 74

8.3. Experimentos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

8.3.1. Experimento de seguimiento de escalones . . . . . . . . . . . . 79

8.3.2. Experimento de seguimiento de señales senoidales . . . . . . . 83

8.3.3. Experimento de seguimiento de triángulos . . . . . . . . . . . 87

8.3.4. Experimento de sensibilidad al ruido . . . . . . . . . . . . . . 91

8.3.5. Experimento de saturación . . . . . . . . . . . . . . . . . . . . 95

8.4. Resultados obtenidos . . . . . . . . . . . . . . . . . . . . . . . . . . . 96

9. Conclusiones

99

9.1. Comparación de controladores . . . . . . . . . . . . . . . . . . . . . . 99

9.2. Valoración del controlador PFC-R . . . . . . . . . . . . . . . . . . . . 101

9.3. Desarrollos futuros . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102

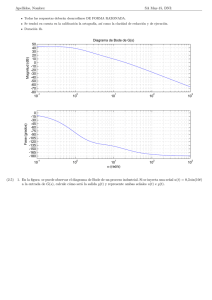

Índice de figuras

2.1. Pedestal de sensores. . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

2.2. Comunicación PC ⇔ Plataforma. . . . . . . . . . . . . . . . . . . . . 21

2.3. Motor de continua sin escobillas. . . . . . . . . . . . . . . . . . . . . . 22

2.4. Modelo 3D. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.5. Servo amplificador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.6. Diagrama de transmisión electro-mecánica. . . . . . . . . . . . . . . . 27

2.7. Representación del motor utilizado. . . . . . . . . . . . . . . . . . . . 28

2.8. Puesto de trabajo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

3.1. Resolución del encoder incremental de la carga . . . . . . . . . . . . . 34

5.1. Caracterı́stica estática para el modelo de fricción. . . . . . . . . . . . 43

6.1. Modelo continuo del sistema . . . . . . . . . . . . . . . . . . . . . . . 46

6.2. Modelo discreto del sistema . . . . . . . . . . . . . . . . . . . . . . . 47

6.3. Valores de la fricción viscosa y de coulomb . . . . . . . . . . . . . . . 50

6.4. Selección de puntos para obtener la inercia . . . . . . . . . . . . . . . 51

9

10

ÍNDICE DE FIGURAS

6.5. Variación de la desviación tı́pica de la inercia al variar la fricción

viscosa y la fricción de coulomb . . . . . . . . . . . . . . . . . . . . . 51

6.6. Experimento de fricción estática positiva . . . . . . . . . . . . . . . . 53

6.7. Experimento de fricción estática negativa . . . . . . . . . . . . . . . . 53

6.8. Experimento dinámico de fricción estática positiva . . . . . . . . . . . 54

6.9. Experimento dinámico de fricción estática negativa . . . . . . . . . . 55

6.10. Diagrama de bloques del modelo discreto con compensación de la

fricción de coulomb en realimentación . . . . . . . . . . . . . . . . . . 57

6.11. Diagrama de bloques del modelo discreto con compensación de la

fricción de coulomb en prealimentación . . . . . . . . . . . . . . . . . 57

7.1. Actuaciones con polinomios de primer grado vinculados a la acción

anterior . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

7.2. Actuaciones con polinomios de primer grado sin vinculación a la acción anterior . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

7.3. Esquema de control del controlador PFC-R . . . . . . . . . . . . . . . 71

8.1. Esquema de control PID . . . . . . . . . . . . . . . . . . . . . . . . . 75

8.2. Esquema de control PFC . . . . . . . . . . . . . . . . . . . . . . . . . 76

8.3. Seguimiento de escalones . . . . . . . . . . . . . . . . . . . . . . . . . 79

8.4. Tensión aplicada en el seguimiento de escalones . . . . . . . . . . . . 80

8.5. Consumo acumulado en el seguimiento de escalones . . . . . . . . . . 81

8.6. Valores frecuenciales de la señal de control (medidos en dB) . . . . . 82

8.7. Seguimiento de referencia senoidal . . . . . . . . . . . . . . . . . . . . 83

8.8. Tensión aplicada en el seguimiento de senoides . . . . . . . . . . . . . 84

ÍNDICE DE FIGURAS

11

8.9. Consumo acumulado en el seguimiento de senoides . . . . . . . . . . . 85

8.10. Valores frecuenciales de la señal de control (medidos en dB) . . . . . 86

8.11. Seguimiento de rampas . . . . . . . . . . . . . . . . . . . . . . . . . . 87

8.12. Tensión aplicada en el seguimiento de rampas . . . . . . . . . . . . . 88

8.13. Consumo acumulado en el seguimiento de rampas . . . . . . . . . . . 89

8.14. Valores frecuenciales de la señal de control (medidos en dB) . . . . . 90

8.15. Referencia constante . . . . . . . . . . . . . . . . . . . . . . . . . . . 91

8.16. Tensión aplicada para referencia constante . . . . . . . . . . . . . . . 92

8.17. Consumo acumulado para referencia constante . . . . . . . . . . . . . 93

8.18. Valores frecuenciales de la señal de control (medidos en dB) . . . . . 94

8.19. Tensión aplicada para el seguimiento de escalones de gran amplitud . 95

8.20. Comparación del error cuadrático medio, de los controladores para

diferentes referencias . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

8.21. Comparación de la tensión máxima aplicada, de los controladores

para diferentes referencias . . . . . . . . . . . . . . . . . . . . . . . . 97

8.22. Comparación del consumo, de los controladores para diferentes referencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

8.23. Comparación de la componente de alta frecuencia de la señal de control, de los controladores para diferentes referencias . . . . . . . . . . 98

12

ÍNDICE DE FIGURAS

Índice de cuadros

2.1. Datos técnicos del pedestal de sensores . . . . . . . . . . . . . . . . . 20

2.2. Especificaciones del servo amplificador . . . . . . . . . . . . . . . . . 23

2.3. Datos del motor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

2.4. Coeficientes de reducción . . . . . . . . . . . . . . . . . . . . . . . . . 27

6.1. Obtención de la fricción viscosa. Velocidad en o /s, Tensión en V, σ2

en Vs/o . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

6.2. Valores medios de la fricción viscosa y de coulomb . . . . . . . . . . . 49

6.3. Valores medios de la fricción viscosa y de coulomb . . . . . . . . . . . 52

6.4. Valores medios de la fricción estática . . . . . . . . . . . . . . . . . . 52

6.5. Valores medios de la fricción estática . . . . . . . . . . . . . . . . . . 55

6.6. Datos del fabricante y datos identificados . . . . . . . . . . . . . . . . 56

6.7. Valores del modelo discreto

. . . . . . . . . . . . . . . . . . . . . . . 56

8.1. Parámetros del controlador PID . . . . . . . . . . . . . . . . . . . . . 75

8.2. Parámetros del controlador PID rápido . . . . . . . . . . . . . . . . . 75

8.3. Parámetros del controlador PFC-R . . . . . . . . . . . . . . . . . . . 77

13

14

ÍNDICE DE CUADROS

8.4. Parámetros del controlador PFC-NR . . . . . . . . . . . . . . . . . . 78

9.1. Comparación de controladores . . . . . . . . . . . . . . . . . . . . . . 100

Capı́tulo 1

Introducción

1.1.

El control automático

El control automático es el mantenimiento de un valor deseado dentro de una

cantidad o condición, midiendo el valor existente, comparándolo con el valor deseado,

y utilizando la diferencia para proceder a reducirla. En consecuencia, el control

automático exige un lazo cerrado de acción y reacción que funcione sin intervención

humana.

El elemento más importante de cualquier sistema de control automático es lazo de control realimentado básico. El concepto de la realimentación no es nuevo,

el primer lazo de realimentación fue usado en 1774 por James Watt para el control de la velocidad de cualquier máquina de vapor. Posteriormente, J.C. Maxwell

proporcionó el primer análisis matemático riguroso de un sistema de control realimentado en 1868. A pesar de conocerse el concepto del funcionamiento, los lazos se

desarrollaron lentamente hasta que los primeros sistemas de transmisión neumática

comenzaron a volverse comunes en los años 1940, los años pasados han visto un

extenso estudio y desarrollo en la teorı́a y aplicación de los lazos realimentados de

control. En la actualidad los lazos de control son un elemento esencial para la manufactura económica y próspera de virtualmente cualquier producto, desde el acero

hasta los productos alimenticios.

15

16

Capı́tulo 1. Introducción

1.2.

El control automático en la industria

El control automático de procesos es parte del progreso industrial desarrollado

durante lo que ahora se conoce como la segunda revolución industrial. El uso intensivo de la ciencia de control automático es producto de una evolución que es

consecuencia del uso difundido de las técnicas de medición y control. Su estudio

intensivo ha contribuido al reconocimiento universal de sus ventajas.

El control automático de procesos se usa fundamentalmente porque reduce el

costo de los procesos industriales, lo que compensa con creces la inversión en equipo

de control. Además hay muchas ganancias intangibles, como por ejemplo la eliminación de mano de obra pasiva, la cual provoca una demanda equivalente de trabajo

especializado. La eliminación de errores es otra contribución positiva del uso del

control automático.

El principio del control automático o sea el empleo de una realimentación o

medición para accionar un mecanismo de control, es muy simple. El mismo principio

del control automático se usa en diversos campos, como control de procesos quı́micos

y del petróleo, control de hornos en la fabricación del acero, control de máquinas

herramientas, y en el control y trayectoria de un proyectil.

El uso de las computadoras analógicas y digitales ha posibilitado la aplicación

de ideas de control automático a sistemas fı́sicos que hace apenas pocos años eran

imposibles de analizar o controlar.

Resumiendo:

La Ingenierı́a de Control está presente en virtualmente todos los sistemas modernos de ingenierı́a.

El control es una tecnologı́a a menudo ((invisible)), ya que el éxito mismo de

su aplicación la vuelve indetectable.

El control es la clave tecnológica para lograr:

• productos de mayor calidad

• minimización de desperdicios

• protección del medio ambiente

• mayor rendimiento de la capacidad instalada

• mayores márgenes de seguridad

1.3. Objetivos del proyecto

17

El control es multidisciplinario (incluye sensores, actuadores, comunicaciones,

cómputo, algoritmos, etc.)

El diseño de control tiene como meta lograr un nivel de rendimiento deseado

frente a perturbaciones e incertidumbre.

1.3.

1.3.1.

Objetivos del proyecto

Desarrollo previo

El presente proyecto tiene su origen en otro anterior [8], de diseño e implementación del control de una plataforma giroestabilizada de dos grados de libertad.

Esta plataforma se encuentra en el Laboratorio del Departamento de Ingenierı́a de

Sistemas y Automática. Dicho proyecto:

Desarrolló el hardware y software necesario para la adquisición y monitorización de datos que permiten el control de la plataforma.

Desarrolló el software para la implementación informática de las técnicas de

control.

Modeló el sistema dinámico que constituye la plataforma incluyendo el

fenómeno de la fricción.

Estableció la base que permite investigar nuevos controladores en la plataforma

real, ası́ como obtener nuevos modelos de fricción.

1.3.2.

Objetivos

Teniendo como base este anterior proyecto, se han fijado los objetivos siguientes:

1. Implementación de una nueva técnica de control en la plataforma ⇒ Control

Predictivo Lineal Basado en Polinomios con Restricciones en el Control.

2. Comparación con otros controladores.

3. Mejora del seguimiento de trayectorias en posición y velocidad, para cualquier

tipo de referencia.

18

Capı́tulo 1. Introducción

4. Reducción del ruido presente en los motores.

5. Reducción del consumo eléctrico.

1.4.

Organización de la documentación

La documentación del proyecto se divide en los siguientes documentos:

Memoria descriptiva. La presente memoria resume tanto los planteamientos

teóricos adoptados, como los resultados prácticos obtenidos durante el desarrollo del proyecto. En el capı́tulo 2 se describe el equipo utilizado para el

desarrollo del proyecto. En el capı́tulo 3 se trata el tema de la discretización,

como concepto a tener en cuenta para el control digital. En el capı́tulo 4 se

expresan las ecuaciones que rigen el movimiento del pedestal, y se expresa la

correspondencia en el dominio discreto del tiempo, mediante la transformada

Z. En el capı́tulo 5 se expone el modelo de fricción empleado en el control

del pedestal. En el capı́tulo 6 se muestran los métodos y experimentos realizados, para lograr una identificación del modelo de fricción. En el capı́tulo 7 se

exponen las ecuaciones del controlador predictivo basado en polinomios con

restricciones en el control. En el capı́tulo 8 se muestran los experimentos más

representativos realizados sobre la plataforma. Y finalmente, en el capı́tulo 9

se exponen las conclusiones.

Apéndice. Contiene los siguientes apartados:

1. Códigos fuente. Consiste en el listado de códigos fuente de las aplicaciones

software desarrolladas.

2. Gráficas de los múltiples experimentos realizados sobre la plataforma.

3. Diagramas de bloques realizados utilizando SIMULINK.

CD-ROM. En este soporte se incluyen:

• Los numerosos ficheros de datos procedentes de los ensayos de identificación y control.

• Las aplicaciones desarrolladas para la manipulación de los datos

obtenidos.

• Figuras y fotos relacionadas con la plataforma.

• Los documentos anteriormente mencionados: Memoria descriptiva y

Apéndice.

Capı́tulo 2

Equipo utilizado para el desarrollo

del proyecto

2.1.

Introducción

La pieza fundamental alrededor de la cual gira todo el desarrollo del proyecto es el

pedestal de sensores que puede observarse en la figura 2.1 ubicado en los laboratorios

del Departamento de Ingenierı́a de Sistemas y Automática de la Escuela Superior

de Ingenieros de Sevilla, y cuyas caracterı́sticas fundamentales quedan reflejadas en

el cuadro 2.1.

Figura 2.1: Pedestal de sensores.

19

20

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

Cobertura Angular

Velocidad Máxima

Carga Máxima

Frenos

Tipo de motor

Sensor angular

Control del motor

Orientación 0o a 360o

Elevación -70o a 40o

Orientación 40o /s

Elevación 20o /s

30 Kg. balanceados

Eléctricos en ambos ejes

de continua, sin escobillas

encoder

Señal ±10Vdc

Cuadro 2.1: Datos técnicos del pedestal de sensores

.

La planta consiste en el pedestal con sus sensores y actuadores. El sistema incluye

servomotores de corriente continua y encoders para la realimentación de la posición.

El par de rotación del rotor lo proporciona un motor de corriente continua de imán

permanente, cuya posición angular es medida por un encoder óptico de 2000 pulsos

por revolución. El eje del motor se acopla al eje de la carga mediante una reductora

y el eje de la carga va equipado con otro encoder de 10000 impulsos por revolución

con el fin de medir la posición relativa de los dos ejes y la medida de holguras en los

engranajes.

Para medida y control se utiliza un periférico de entrada/salida, que es una

interfaz hardware entre la planta y las tarjetas de control dSP ACE basadas en

procesadores digitales de señal (DSP). La señal de posición generada por los encoders se recibe en el periférico de E/S y se dirige a las tarjetas dSPACE donde un

algoritmo de control puede ser implementado por el usuario. La señal de control es

redirigida desde las tarjetas dSPACE al periférico de E/S y de éste a los actuadores.

Un ordenador de sobremesa aloja las dos tarjetas dSPACE (una para cada eje del

movimiento) y direcciona el flujo de información y los comandos de control mediante

un programa software especialmente diseñado para ello (ver figura 2.2).

2.2.

Aplicaciones Software

Para la realización de este proyecto se utilizaron numerosas aplicaciones software.

Centrándonos en aquellas consideradas por el autor como las principales, se tiene:

Matlab . Se utiliza la versión 5.3 (actualmente hay versiones más recientes)

que incluye la herramienta de simulación Simulink v3.0

2.2. Aplicaciones Software

21

Figura 2.2: Comunicación PC ⇔ Plataforma.

Para la implementación de los algoritmos de control en las tarjetas controladoras, se usa la toolBox Real Time WorkShop junto con la librerı́a Real

Time Interface Library proporcionada por la firma dSPACE . Junto con las

tarjetas controladoras se proporciona un software para el intercambio y monitorización de datos en tiempo real entre los programas que se ejecutan en las

tarjetas controladoras y el ordenador que las aloja.

Software dSPACE . Engloba varios programas. Se utiliza la aplicación Controldesk que permite la visualización, modificación y adquisición de datos en

tiempo real. Además incorpora una interfaz con Matlab que permite, mediante el Real time Workshop (RTW) y Real Time Interface Library (RTI), la

compilación de modelos realizados en Simulink y su posterior carga en las

tarjetas dSPACE .

22

2.3.

2.3.1.

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

Hardware

Pedestal de sensores

Dotado de dos grados de libertad, uno en orientación y el otro en elevación (ver

figura 2.4). El movimiento es generado por dos motores de corriente continua de

imán permanente, sin escobillas (ver figura 2.3) dispuestos con encoders ópticos,

con una velocidad nominal de giro de ωn =2000 rpm y un par nominal Tn =0.3Nm,

controlados mediante respectivos servo amplificadores.

Figura 2.3: Motor de continua sin escobillas.

Figura 2.4: Modelo 3D.

2.3. Hardware

2.3.2.

23

Servo amplificador

Para cada eje se dispone de un servo amplificador PWM (Pulse Width Modulation) BE15A8 de Advanced Motion Controls [2] (ver figura 2.5) que consta de tres

entradas de sensores Hall.

Figura 2.5: Servo amplificador.

Las caracterı́sticas más destacadas se observan en el cuadro 2.2.

Especificaciones

Servo amplificador

Alimentación DC

20-80V

Corriente de pico

±15A

Máxima corriente continua

±7,5A

Potencia disipada a corriente continua

30W

Cuadro 2.2: Especificaciones del servo amplificador

.

Los servo amplificadores pueden funcionar en modo corriente o en modo velocidad. En modo corriente, el servo amplificador cierra un bucle de corriente regulando

la tensión aplicada al motor mediante PWM de forma que la consigna es la intensidad que se hace circular considerada como un porcentaje de la corriente máxima

24

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

admisible de cada motor. En modo velocidad el servo amplificador cierra un bucle

de velocidad sobre el bucle de corriente, de modo que la consigna se traduce en el

porcentaje de velocidad máxima de la configurada para ese motor. Se trabajará en

la configuración modo corriente [8].

2.3.3.

Codificadores de la posición del eje de la carga

Para controlar el movimiento de cada uno de los ejes es necesario conocer en todo

instante tanto su posición como su velocidad. Por tanto, es necesario incorporar al

sistema de accionamiento de cada eje un dispositivo que nos dé una medida de la

posición de dicho eje.

La precisión del posicionamiento no sólo dependerá de la resolución del sensor

de posición, sino también de efectos no considerados como flexión de la estructura

o juegos angulares introducidos por elementos reductores.

El encoder incremental está formado por tres elementos:

Un disco con franjas transparentes y opacas alternadas, dispuestas en sentido

radial.

Un emisor de luz o fotocélula colocado en una cara del disco.

Un receptor de luz en la cara opuesta del emisor.

Al girar el disco, el haz de luz del emisor resulta interceptado por las franjas

opacas y las franjas transparentes lo dejarán pasar, de modo que el receptor recibe

pulsos de luz. La señal de salida del receptor consiste en trenes de impulsos, cuya

frecuencia es proporcional a la velocidad de giro del disco, y el número de pulsos,

proporcional al ángulo girado por el disco.

Con objeto de conocer la dirección del disco, los encoders utilizan bien dos conjuntos emisor/receptor desfasados 90o entre sı́, bien un disco con dos pistas de franjas

desfasadas 90o una con respecto a la otra. En ambos casos se obtienen como salida

dos señales en forma de trenes de pulsos y desfasadas 90o . Dependiendo de cuál de

las dos señales de salida esté en avance de fase, se determina el sentido de la rotación

del disco.

Las dos señales del encoder se conectan a un contador, que se incrementará al

detectar el giro en una dirección y decrementará en la dirección opuesta. El valor

2.3. Hardware

25

del contador indica el ángulo girado respecto a una posición de referencia, valor cero

del contador.

Los encoders incrementales no determinan la posición absoluta de un eje, sino

su posición relativa a la posición de origen. Por tanto, cada vez que se alimenta de

nuevo el sensor es necesario realizar una secuencia de búsqueda de ceros.

La resolución de los encoders incrementales es función del número de franjas del

disco, y por tanto, está limitado por el tamaño de los sensores.

Para el proyecto, en cada eje se dispone un codificador de posición incremental,

para medir la posición del eje de la carga. Estos encoders tienen una resolución de

10000 impulsos por vuelta [5] y están alimentados a 5Vdc.

2.3.4.

Motor de continua sin escobillas

En robótica, al igual que en otros campos en los que se precisan accionamientos

de velocidad variable, los motores de corriente continua han sido los más utilizados hasta hace algunos años, debido a que resultaba más sencillo controlarlos en

velocidad que los de corriente alterna. El motor de corriente continua presenta el

inconveniente del obligado mantenimiento de las escobillas. Por otra parte, no es

posible mantener el par con el rotor parado más de unos segundos, debido a los

calentamientos que se producen en el colector.

Para evitar estos problemas se han desarrollado los motores sin escobilla. En

éstos, los imanes de excitación se sitúan en el rotor y el devanado de inducido en el

estator, con lo que es posible convertir la corriente mediante interruptores estáticos,

que reciben la señal de conmutación a través de un detector de posición del rotor.

Para el proyecto se dispone de dos motores de continua sin escobillas, que incorporan un freno eléctrico que se libera alimentándolo con una tensión continua de

24V, lo que permite bloquear los ejes del movimiento en cualquier posición.

La diferencia más significativa entre el servo y los sistemas de control de

movimiento paso a paso es el empleo de realimentación mediante encoder en los

sistemas controlados por servo que relata la posición real del eje de motor al regulador. Si hay cualquier presencia de errores, el servo puede tomar la acción correctiva

para asegurar el motor alcanza la posición apropiada. Los reguladores paso a paso

sólo pueden emitir una orden de movimiento y esperar que el motor sea capaz de

26

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

seguirla. Esta situación es análoga al dar a alguien una orden con sus ojos cerrados.

La presencia de realimentación en un sistema regulado por servo determina varias

ventajas inmediatas: no hay pulsos perdidos, es decir los sistemas con servo conocen

exactamente donde se encuentra el motor en cualquier momento, todas las órdenes

de paso son ejecutadas.

Los motores que se utilizan en este proyecto están dispuestos dentro del pedestal

de sensores, el de orientación en posición vertical, y el de elevación en posición horizontal. Estos motores disponen de un encoder óptico absoluto. Este tipo de encoder

permite conocer la posición absoluta del eje. Se diferencia del encoder incremental

en que el disco cuenta con varias pistas concéntricas, con las franjas distribuidas

siguiendo un código. El número de emisores/receptores es igual al número de pistas

del disco. Las señales de salida representan, en forma de código, el ángulo del eje de

giro del disco. La resolución de un encoder absoluto se expresa como 2n , siendo n el

número de pistas del disco.

Se pueden usar distintos tipos de codificación para el disco; los códigos más

utilizados son el binario, GRAY, BCD. El código binario presenta el inconveniente

de que en algunos casos el avance de un paso al siguiente implica el cambio de

estado de dos o más bits. Este problema se resuelve utilizando el código GRAY,

cuya caracterı́stica es que de un paso al siguiente sólo cambia el estado de un dı́gito.

A partir de los catálogos de los motores utilizados, de Rockwell Automation [7]

se presentan las caracterı́sticas que se resumen en el cuadro 2.3.

Parámetro

Valor

KT

0.139 Nm/A

KE

14.6 V/kRPM

Jm

0.09617 Kgm2

Ra

3.0Ω

La

7.8 mH

Alimentación frenos

24Vdc

Cuadro 2.3: Datos del motor

.

Se dispone en cada eje de una reductora, siendo en el eje de orientación de 80:1

y en el de elevación de 160:1. Además, la correa de transmisión tienen una relación

2.3. Hardware

27

de 5:1 (ver figura 2.6), por lo que la reducción efectiva serán las que se muestran en

el cuadro 2.4.

Figura 2.6: Diagrama de transmisión electro-mecánica.

Ası́ se obtiene:

Orientación :

Elevación :

1

ωn = 2000rpm · 400

= 5rpm

Tn = 0,34 · 400 = 120N m

1

ωn = 2000rpm · 800

= 2,5rpm

Tn = 0,34 · 800 = 240N m

Eje

Reductora

Orientación

400:1

Elevación

800:1

Cuadro 2.4: Coeficientes de reducción

.

Los motores vienen equipados con codificadores de posición ópticos con una

precisión de 2000 pulsos por vuelta y disponen de dos conectores, uno mediante el

28

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

que se cablean las señales del motor propiamente dicho y otro que cablea las señales

del encoder óptico (ver figura 2.7)

Figura 2.7: Representación del motor utilizado.

2.3. Hardware

2.3.5.

29

Ordenador personal de sobremesa

Equipado con microprocesador Intel Pentium 4 a 2.8 GHz, 512 MB de memoria

RAM y 74.5 GB de disco duro, y sistema operativo Windows 2000. En este ordenador se alojan las tarjetas dSPACE y una tarjeta de red mediante la cual puede

comunicarse con otros ordenadores, posibilitando ası́ futuras aplicaciones de control

por visión asistido por un ordenador auxiliar.

Figura 2.8: Puesto de trabajo.

2.3.6.

Tarjetas controladoras dSPACE

Son del modelo DS1102 y se encuentran instaladas en dos slots ISA del ordenador

personal, y tiene como caracterı́sticas más importantes:

especı́ficamente diseñada para desarrollo de controladores multivariables de

alta velocidad y simulaciones en tiempo real.

basada en el procesador DSP TMS320C31 de Texas Instruments.

Reloj de 60MHz

30

Capı́tulo 2. Equipo utilizado para el desarrollo del proyecto

interrupciones externas.

Memoria RAM de 128K x 32-bit.

Entradas analógicas: 2 canales paralelos de 16 bits, con tiempo de conversión

de 4µs, 2 canales paralelos de 12 bits, con tiempo de conversión de 1.25µs,

±10V de tensión de entrada.

Salidas analógicas: 4 canales paralelos de 12 bits, con tiempo de ajuste de 4µs

y ±10V de rango de tensión de salida.

Entrada/Salida digital: subsistema programable basado en el DSP a 25MHz

TMS320P14 de Texas Instruments, 16 lı́neas de entrada/salida digital, hasta

6 canales de generación PWM,interrupción por el usuario

Interfaz del encoder incremental: multiplicación de pulso cuádruple, 2 canales

de entradas paralelos para dos lı́neas de fase y una de ı́ndice para cada uno,

filtro de ruido y contador de posición de 24 bits [3].

Caracterı́sticas fı́sicas: alimentación a ±5V, 1.5A y ±12V , 100mA. Conector

de 62 pines hembra [8]

Capı́tulo 3

Control digital

3.1.

Introducción

El control digital de procesos se enfrenta con un problema muy claramente

definido: la discretización. Mientras que el proceso que se desea controlar es un sistema continuo, el controlador digital está discretizado en su propia constitución. Esta

discretización obliga a diseñar los controladores con una perspectiva diferente. Un

controlador PID (continuo) puede realizarse mediante simples elementos analógicos,

mientras que un controlador digital obliga a incluir otros elementos, de acoplamiento

y sincronización, que no son propios del control en si mismo, pero que influyen en

él y deben ser tenidos en cuenta.

Sensores

Los sensores se encargan de obtener los datos del proceso. Los encoders aquı́ utilizados introducen ya una primera discretización, ya que por su propia constitución

alcanzan una resolución bien definida.

31

32

Capı́tulo 3. Control digital

Actuadores

El actuador se encarga de transmitir el par, indicado por la señal de control, al

proceso. Un servoamplificador se encarga de realizar una correcta transmisión de par

mediante una modulación por anchura de pulsos. La constante de tiempo eléctrica

del actuador, es despreciable frente a la constante de tiempo mecánica del sistema.

El computador

Todas las señales de entrada y salida de un computador son digitales, necesitando convertidores digital-analógico y analógico-digital, para operar con señales

analógicas.

3.2. Modelo discreto

3.2.

33

Modelo discreto

Las señales con las que se trabaja son digitales, y además de estar discretizadas

en el tiempo, los valores que pueden adquirir están discretizados.

Ası́, en cada perı́odo de muestreo se recibe una señal del encoder que determina

donde se encuentra situada la carga. Esta señal es tratada informáticamente para

determinar la mejor actuación. Y antes del siguiente perı́odo de muestreo se envı́a

la señal de actuación, para volver a repetir el proceso.

Desde el punto de vista de la planta a controlar, todo es un sistema continuo. Se

suministra un par, y la planta responde girando un ángulo.

Desde el punto de vista del controlador digital, la planta se comporta como un

sistema en tiempos discretos, y por tanto el modelo de la planta debe realizarse

atendiendo a esta discretización. De esta forma, se usará la ’Transformada en z’

para trabajar con un modelo del sistema en tiempos discretos.

3.3.

Tiempos discretos y Valores discretos

Una situación muy remarcada de discretización la presenta la señal del encoder.

Esta señal es obtenida periódicamente y, por tanto, está discretizada en el tiempo.

Pero además, la señal del encoder que informa sobre la posición de la carga, sólo

puede adquirir ciertos valores dados por su resolución.

El encoder de la carga tiene una resolución de 10.000 pulsos por vuelta. Y además

cuenta con dos discos desfasados 90o para poder determinar el sentido de giro, ası́ se

obtienen 4 estados posibles (los 4 cuadrantes de 90o ) por cada pulso.

360 [o /vuelta]

1

= 0,009 [o /pulso]

4 10000 [pulsos/vuelta]

(3.1)

34

Capı́tulo 3. Control digital

Figura 3.1: Resolución del encoder incremental de la carga

Capı́tulo 4

Ecuaciones dinámicas del conjunto

motor-carga

4.1.

Introducción

Los motores sin escobillas de corriente continua (”DC brushless motors”) son

similares en aplicación y funcionamiento a los motores de corriente continua con

escobillas (”brush-type DC motors”). Difieren en la construcción y en el método de

conmutación. Un motor sin escobillas tiene un estator ensamblado con un rotor con

imán permanente, y con dispositivos internos y externos para medir la posición. La

combinación de un rotor interno de imán permanente y bobinas externas ofrece las

ventajas de un menor inercia del rotor y una disipación del calor más eficiente que

los motores con escobillas. Además, la eliminación de escobillas reduce el coste de

mantenimiento y el ruido, e incrementa la vida y fiabilidad del motor.

35

36

4.2.

Capı́tulo 4. Ecuaciones dinámicas del conjunto motor-carga

Función de transferencia de un motor de corriente continua

El motor convierte energı́a eléctrica en energı́a mecánica de rotación. La función

de transferencia del motor de corriente continua se obtendrá por aproximación lineal

despreciando los efectos de segundo orden tales como la histéresis.

Se denomina Ie y Ue a la intensidad y tensión de excitación respectivamente.

El flujo magnético φe es proporcional a la intensidad de excitación:

φ(t) = ke ie (t)

(4.1)

El par desarrollado por el motor se puede relaciona con la corriente de armadura

mediante la expresión

Tm (t) = k1 φ(t)ia (t) = k1 ke ie (t)ia (t)

(4.2)

Aplicando la transformada de Laplace:

Tm (s) = (k1 ke Ie (s)) Ia (s) = km Ia (s)

| {z }

(4.3)

km

siendo km la constante del motor.

Del circuito de excitación se puede obtener una relación entre la tensión de

excitación y la corriente de excitación en la forma:

Ue (t) = Re ie (t) + Le

die (t)

dt

(4.4)

que transformando al dominio de Laplace queda como

Ue (s) = (Re + sLe )ie (s)

(4.5)

El par motor será igual al par desarrollado por la carga más un par de perturbaciones

Tm (s) = TL (s) + Td (s)

(4.6)

El par desarrollado por la carga se puede expresar como:

TL (s) = Js2 θ(s) + Bsθ(s)

(4.7)

4.2. Función de transferencia de un motor de corriente continua

37

Si se considera nulo el par de perturbaciones Td , la función de transferencia de la

combinación motor-carga queda:

k

m

θ(s)

km

JLe

=

=

Ue (s)

s(Js + B)(Le s + Re )

s(s + BJ )(s +

Re

)

Le

(4.8)

El motor de corriente continua controlado por armadura usa la corriente ia (t),

denominada corriente de armadura, como variable de control. La tensión de control

de la armadura puede considerarse una fuente de esfuerzo siendo la corriente que

circula a través de la fuente de alimentación y del devanado de la armadura es la

misma.

El acoplamiento de los segmentos eléctrico y mecánico, hace que la energı́a eléctrica se transforme en energı́a mecánica a través de un transductor o elemento giratorio.

Cuando se establece una corriente de campo constante, el par motor se expresa en

la forma que se vio en la ecuación (4.8), en la que km es función de la permeabilidad

magnética del material.

La corriente de armadura se relaciona con la tensión de alimentación en la forma:

Ua (s) = (Ra + sLa )Ia (s) + Ub (s)

(4.9)

siendo Ub la fuerza contraelectromotriz, que es proporcional a la velocidad del

motor (Ub (s) = kb ω(s)) Despejando Ia (s) en la ecuación (4.9) se obtiene:

Ia (s) =

Ua (s) − kb ω(s)

(Ra + sLa )

(4.10)

El par de la carga es el expresado en la ecuación (4.7), con lo que la función de

transferencia es:

G(s) =

θ(s)

km

=

=

Ua (s)

s[(Ra + La s)(Js + B) + kb km ]

km

=

2

s[(JLa s + (JRa + BLa )s + kb km ]

Para muchos motores de corriente continua la constante de tiempo τa =

despreciable, con lo que quedarı́a:

G(s) =

θ(s)

km

=

Ua (s)

s[Ra (Js + B) + kb km ]

(4.11)

La

Ra

es

(4.12)

Es interesante hacer notar que kb = km , considerando el régimen permanente y el

balance de potencia, cuando se desprecia la resistencia del rotor.

38

Capı́tulo 4. Ecuaciones dinámicas del conjunto motor-carga

La potencia inyectada al rotor es igual a (kb ω)ia , y la potencia desarrollada en

el eje es T ω. En el régimen permanente estas potencias son iguales:

T ω = (kb ω)ia

T = k m ia

(4.13)

(4.14)

de donde se deduce que km = kb .

4.3.

4.3.1.

Función de transferencia discreta

La transformada Z

Es posible calcular la función de transferencia directamente a partir de la función de transferencia del sistema continuo. Se supone un sistema continuo con una

función de transferencia G(s) con un MO0 (Mantenedor de Orden 0). La función de

transferencia se determina por la respuesta a una señal dada y es única. Consideremos una entrada escalón unitario. La secuencia u(k) es una secuencia de unos y

la señal u(t) es también un escalón. La salida y(t), expresada en transformada de

Laplace es Y (s) = G(s)

s

Si consideramos que la salida y(k) tiene una transformada en Z ⇒ Ỹ (z) = Z(y) =

Z(L−1 (Y (s)) para obtener la Función de Transferencia se divide por la Transformada

en Z de la entrada, el escalón en este caso: (1 − z −1 )Ỹ (z)

Pasos:

1. Antitransformar Y (s) =

G(s)

s

2. Calcular la Transformada en Z (de una tabla)

3. Multiplicar por (1 − z −1 )

4.3. Función de transferencia discreta

4.3.2.

39

Transformada Z del doble integrador para la posición,

y el integrador para la velocidad

El modelo dinámico más simple, que relaciona la tensión aplicada con el ángulo

girado, puede representarse por un doble integrador. En ese caso no se consideran

efectos de fricción viscosa y la función de transferencia continua queda:

KM

θ(s)

= 2

U a(s)

s

P osición ⇒ Gp (s) =

T 2 (1 + z −1 )z −1

2(1 − z −1 )2

Gp (s) ⇒ (M O0) ⇒ Gp (z −1 ) = KM

(4.15)

Donde T es el perı́odo de muestreo del sistema.

La función de transferencia continua que relaciona la tensión aplicada con la

velocidad será un integrador. De esta forma:

V elocidad ⇒ Gv (s) =

KM

ω(s)

=

U a(s)

s

Gv (s) ⇒ (M O0) ⇒ Gv (z −1 ) = KM

4.3.3.

T z −1

(1 − z −1 )

(4.16)

Transformada Z del modelo viscoso (integrador + polo)

Considerando la fricción viscosa y haciendo uso de la ecuación obtenida (4.12)

en el análisis de un motor de corriente continua, podemos establecer la siguiente

relación entre la tensión aplicada y el ángulo girado:

P osición ⇒ Gp (s) =

θ(s)

KM

=

U a(s)

s(TM s + 1)

Gp (s) ⇒ (M O0) ⇒

− TT

−1

Gp (z ) = KM TM

( TTM − 1 + e

M

− TT

)z −1 + (1 − e

− TT

1 − (1 + e

M

M

− TT

− ( TTM )e

− TT

)z −1 + e

M

z −2

M

)z −2

(4.17)

40

Capı́tulo 4. Ecuaciones dinámicas del conjunto motor-carga

De la misma manera la función de transferencia para la velocidad, teniendo en cuenta

la fricción viscosa, será:

V elocidad ⇒ Gv (s) =

−1

KM

ω(s)

=

U a(s)

TM s + 1

Gv (s) ⇒ (M O0) ⇒ Gv (z ) = KM

− TT

(1 − e

M

− TT

M

1−e

)z −1

z −1

(4.18)

Capı́tulo 5

Modelado de la fricción

5.1.

Introducción

La fricción es un fenómeno terriblemente complicado que surge en el contacto

de superficies. Los experimentos indican una dependencia funcional en una variedad

enorme de parámetros, incluyendo la velocidad de deslizamiento, la aceleración, la

distancia de deslizamiento crı́tica, la carga de temperaturas, normal, la humedad, la

preparación superficial,. . .

En muchos aplicaciones de la ingenierı́a, el éxito de modelos en la predicción

de resultados experimentales se muestra fuertemente sensible al modelo de fricción.

Además, una amplia sección de la ingenierı́a y disciplinas de ciencia ha desarrollado métodos interesantes de representar la fricción, con modelos que provienen de

las áreas de mecánica fundamentales y la dinámica de sistemas, ası́ como de otras

muchas áreas [1]. Además, la utilidad de modelo de fricción y el éxito del sistema el

modelo dinámico dependen fuertemente el uno del otro.

La fricción presenta gran variedad de obstáculos al control efectivo de máquinas.

Los esquemas de compensación deben tratar con la no linealidad inherente de los

problemas de fricción.

41

42

5.2.

5.2.1.

Capı́tulo 5. Modelado de la fricción

Modelo utilizado en el presente proyecto

Modelo simple de fricción

El modelo más simple de fricción expresa la fuerza de fricción instantánea, Ff (t),

en función de la velocidad de deslizamiento v(t). Dicho modelo incluye los términos

de fricción de Coulomb, fricción viscosa y/o fricción estática.

Fricción de Coulomb.

Fuerza de magnitud constante, y que actúa en dirección opuesta al movimiento.

Cuando:

v(t) 6= 0 ⇒ Ff (t) = −Fc sgn(v(t))

donde Fc es una constante positiva.

Fricción viscosa.

Fuerza de magnitud proporcional a la velocidad y sentido contrario.

Cuando:

v(t) 6= 0 ⇒ Ff (t) = −Fv v(t)

donde Fv es una constante positiva.

Fricción estática.

No es realmente una fuerza de fricción, pues ni es disipativa (no realiza trabajo)

ni consecuencia del deslizamiento. Cuando:

v(t) = 0 ⇒ Ff (t) =

−Fext (t)

si Fext (t) ≤ Fs

−Fs sgn(Fext (t)) si Fext (t) > Fs

donde Fext (t) es la fuerza aplicada externamente, y Fs es una constante positiva,

relativa al valor máximo que puede aplicarse sin que se produzca deslizamiento.

5.2. Modelo utilizado en el presente proyecto

5.2.2.

43

Consideraciones sobre el modelo

1. El modelo utilizado consta únicamente de tres parámetros constantes:

Fc , fricción de coulomb

Fv , fricción viscosa

Fs , fricción estática

Cada uno de estos tres parámetros podrı́a dividirse en dos o más, representando

cada uno de ellos una porción de la caracterı́stica de fricción. Por ejemplo, se

podrı́a usar diferentes parámetros para velocidades positivas y negativas, o

para velocidades altas y bajas.

En el modelo utilizado, caracterizaremos la curva de fricción, por estos tres

parámetros, utilizando un valor medio.

2. De la experimentación con el controlador, se puede observar que la curva de

fricción varı́a con otros muchos parámetros, algunos de ellos no medibles a

priori: temperatura de las partes en movimiento relativo, viscosidad del lubricante, fuerzas normales y tangenciales sobre el eje, vibraciones, etc.; y otros,

aunque medibles, no se han utilizado para la caracterización: aceleración, velocidades de aplicación del par, duración de pares mantenidos en zona muerta,

etc.

Figura 5.1: Caracterı́stica estática para el modelo de fricción.

44

Capı́tulo 5. Modelado de la fricción

Capı́tulo 6

Identificación

6.1.

Identificación

La identificación puede ser el proceso más importante del diseño de un controlador predictivo. De la bondad de la identificación depende en gran medida el éxito

del control.

El modelo utilizado hace referencia a una ecuación dinámica, que contempla la

inercia y la fricción viscosa, únicamente. El término de la fricción de coulomb tiene

carácter no lineal, y por tanto, no puede ser modelado de esta manera. Ası́, para

poder introducir los efectos de la fricción de coulomb y fricción estática, se opta por

realizar una compensación en la actuación, sumando o restando según el signo de la

velocidad, un par de fricción cte. en cada momento.

45

46

Capı́tulo 6. Identificación

6.1.1.

El modelo utilizado

Vamos a usar la ecuación de transferencia simplificada para modelar el sistema

tensión-posición:

G(s) =

θ(s)

km

=

Ua (s)

s[Ra (Js + B) + kb km ]

Expresaremos esta función de forma más sencilla como:

GM (s) =

KM

s(TM s + 1)

(6.1)

Donde:

km

Es la ganancia estática

BRa + km kb

(6.2)

JRa

Es la cte. de tiempo del sistema

BRa + km kb

(6.3)

KM =

TM =

Figura 6.1: Modelo continuo del sistema

Usando la transformada Z mediante (4.17) y (4.18) podemos modelar el sistema

mediante una función de transferencia discreta:

6.1. Identificación

47

Figura 6.2: Modelo discreto del sistema

El modelo discreto de la Tensión-Posición queda como:

GP (z −1 ) =

θ

b1 z −1 + b2 z −2

=

Ua

(1 − z −1 )(1 − a1 z −1 )

(6.4)

donde:

− TT

a1 = e

M

T

− T

− 1 + e TM )

TM

T − TT

− TT

b2 = KM TM (1 − e M −

e M)

TM

b1 = KM TM (

(6.5)

(6.6)

(6.7)

Mientras que el modelo discreto de la Tensión-Velocidad queda como:

GV (z −1 ) =

θ̇

bv z −1

=

Ua

(1 − av z −1 )

(6.8)

donde:

− TT

av = e

M

− TT

M

bv = KM (1 − e

)

(6.9)

(6.10)

Donde se puede comprobar que, dado que la velocidad es la derivada de la posición con el tiempo:

av = a1

b1 + b2

bv =

T

(6.11)

(6.12)

48

Capı́tulo 6. Identificación

6.2.

6.2.1.

Experimentos de identificación

Obtención de la fricción viscosa

La ecuación del movimiento, considerando la fricción, la podemos expresar como:

I θ̈ + σ2 θ̇ + Fc sign(θ̇) = Ua

(6.13)

Donde:

Ra J

km

(Ra B + km kb )

σ2 =

km

I=

(6.14)

(6.15)

Se realizan experimentos a velocidad constante para eliminar el término inercial de la ecuación. Entonces: θ¨i = 0

Para eliminar el efecto de la fricción de coulomb se extraen los resultados de

forma diferencial.

Ası́:

σ2 θ̇i+1 + Fc sign(θ̇i+1 ) = Ua(i+1)

(6.16)

σ2 θ̇i + Fc sign(θ̇i ) = Ua(i)

(6.17)

Haciendo (6.16) - (6.17) obtenemos:

σ2 =

∆Ua

∆θ̇

(6.18)

En la tabla (6.1) están los valores experimentales obtenidos en dicho experimento.

6.2.2.

Obtención de la fricción de coulomb

Tomando el modelo de fricción que sólo considera los términos de coulomb y

viscoso, podemos obtener del experimento un valor de la fricción de coulomb para

cada par tensión-velocidad mediante la expresión:

6.2. Experimentos de identificación

49

Velocidad

0,5

1

2

3

4

5

6

7

8

9

10

11

Tensión

0,7

0,8

1,05

1,3

1,56

1,79

2

2,25

2,47

2,69

2,9

3,13

0,20

0,25

0,25

0,26

0,23

0,21

0,25

0,22

0,22

0,21

0,23

σ2

Velocidad

12

13

14

15

16

17

18

19

20

21

22

Tensión

3,33

3,48

3,68

3,87

4,09

4,3

4,47

4,68

4,87

5,06

5,27

σ2

0,20

0,15

0,20

0,19

0,22

0,21

0,17

0,21

0,19

0,19

0,21

Cuadro 6.1: Obtención de la fricción viscosa. Velocidad en o /s, Tensión en V, σ2 en Vs/o

Fc = U − σ2 θ̇

(6.19)

El valor medio obtenido, de esta manera, para la fricción viscosa y de coulomb se

presenta en el cuadro (6.2)

σ2

0,2089 Vs/o

Fc

0,7236 V

Cuadro 6.2: Valores medios de la fricción viscosa y de coulomb

6.2.3.

Obtención de la inercia

Para obtener la inercia del sistema realizamos movimientos senoidales amplios

y seleccionamos aquellos puntos en los que la aceleración está lejos de ser nula.

Ası́ mismo, debido a otros efectos de fricción no considerados, deberemos desechar

aquellos puntos cuya velocidad sea muy baja. De esta manera, nos quedaremos con

los puntos que indica la figura (6.4)

De la ecuación de movimiento (6.13) podemos poner:

Ua − Fc sign(θ̇) − σ2 θ̇

(6.20)

θ̈

Previamente hay que conocer los valores de Fc y σ2 para calcular I. Buscaremos

los valores que minimicen la varianza de la muestra obtenida, mediante el siguiente

método:

I=

50

Capı́tulo 6. Identificación

Figura 6.3: Valores de la fricción viscosa y de coulomb

1. Partiendo del valor Fc obtenido en el experimento anterior, calculamos el valor

de I para cada uno de los valores de la muestra y lo expresamos en función de

σ2

2. Calculamos el valor de σ2 que minimiza la varianza de la distribución de I

3. Tomando ahora como dato el valor de σ2 obtenido, calculamos el valor de I

para cada uno de los valores de la muestra y lo expresamos en función de Fc

4. Calculamos el valor de Fc que minimiza la varianza de la distribución de I. Y

volvemos a iterar hasta que Fc y σ2 converjan.

En la segunda iteración ya ha convergido a los valores dados en el cuadro (6.3)

Comparando estos valores con lo obtenidos en el experimento a velocidad constante se observa que:

6.2. Experimentos de identificación

51

Figura 6.4: Selección de puntos para obtener la inercia

Figura 6.5: Variación de la desviación tı́pica de la inercia al variar la fricción viscosa y la

fricción de coulomb

52

Capı́tulo 6. Identificación

σ2

0,2089 Vs/o

Fc

0,704 V

I

0,00746 V s2 /o

Cuadro 6.3: Valores medios de la fricción viscosa y de coulomb

1. El valor de la fricción viscosa obtenido en ambos experimentos es idéntico.

2. El valor de la fricción de coulomb, obtenido en el experimento dinámico, es

inferior al valor obtenido en el experimento estático (velocidad constante).

Nos quedaremos con el valor inferior para evitar sobrecompensaciones de la

fricción, que pueden conducir a sobreoscilaciones y/o otros comportamientos

indeseados.

6.2.4.

Obtención de la fricción estática

Experimento estático

Para obtener un valor de la fricción estática se realiza el siguiente experimento:

Se introducen señales de control en rampa, de forma que la tensión va creciendo de

forma constante. En el momento, en que el encoder de la carga indica que ha habido

movimiento, se anota ese valor de tensión como valor de la fricción estática, que

hay que vencer para poner en movimiento el sistema. A continuación se introduce

nuevamente la rampa desde cero, repitiéndose el proceso muchas veces. De esta

forma se obtiene un valor de la fricción estática para velocidad nula, tal y como la

habı́amos definido.

V alor medio

U nidades

Fs +

0.3704

V

Fs −

0.4914

V

Cuadro 6.4: Valores medios de la fricción estática

6.2. Experimentos de identificación

Figura 6.6: Experimento de fricción estática positiva

Figura 6.7: Experimento de fricción estática negativa

53

54

Capı́tulo 6. Identificación

Figura 6.8: Experimento dinámico de fricción estática positiva

Experimento dinámico

Para realizar este experimento se procede a realizar un control en bucle cerrado

con la siguiente filosofı́a:

1. Si la velocidad es nula se incrementa el par motor una cantidad constante ∆U

2. Si la velocidad no es nula se reduce el par motor en la misma cantidad ∆U

De esta manera, se pretende mantener el sistema con un movimiento constante a

velocidad prácticamente nula, siendo el valor del par motor en esas circunstancias,

el valor de la fricción estática a velocidades muy bajas (pero no siempre nulas), por

lo que esta fricción deberá considerarse como un valor intermedio entre la fricción

de coulomb a velocidades muy bajas y la fricción estática.

6.2. Experimentos de identificación

55

Figura 6.9: Experimento dinámico de fricción estática negativa

V alor medio

U nidades

Fs +

0.6468

V

Fs −

0.5859

V

Cuadro 6.5: Valores medios de la fricción estática

Consideraciones sobre la fricción estática

Dado que los valores de fricción estáticas obtenidos son menores que los obtenidos

para la fricción de coulomb, podemos ignorar en primera aproximación el efecto de la

fricción estática cuando estemos usando una compensación de la fricción de coulomb,

pues el valor aplicado en compensación de ésta, es superior al valor necesario para

poner en movimiento el sistema.

56

Capı́tulo 6. Identificación

6.2.5.

Valores finales del modelo

Finalmente de la ecuación (6.14) y los datos del fabricante:

V alor

U nidades

km

0.139

Nm

A

kb

0.139

Vs

rad

Ra

3.0

Ω

La

7.8

mH

J

0.0198

kgm2

B

0.548

kgm2

s

Fc

0.704

V

Cuadro 6.6: Datos del fabricante y datos identificados

Finalmente, haciendo uso de las ecuaciones (6.2, 6.3, 6.5 y 6.9) obtenemos (con

T=0.01s):

V alor

U nidades

a1

0.7558

−

b1

0.006127

o

V

b2

0.005566

o

V

bv

1.169

o

Vs

Fc

0.704

V

Cuadro 6.7: Valores del modelo discreto

GP (z −1 ) =

θ

b1 z −1 + b2 z −2

=

Ua

(1 − z −1 )(1 − a1 z −1 )

A partir de la señal de referencia, se puede aplicar la compensación en prealimentación. De esta forma, evitamos la dinámica que puede aparecer en el bucle de

realimentación.

6.2. Experimentos de identificación

57

Figura 6.10: Diagrama de bloques del modelo discreto con compensación de la fricción de

coulomb en realimentación

Figura 6.11: Diagrama de bloques del modelo discreto con compensación de la fricción de

coulomb en prealimentación

58

Capı́tulo 6. Identificación

Capı́tulo 7

Control Predictivo Lineal

7.1.

7.1.1.

Introducción

El Control Predictivo Basado en Modelo

El Control Predictivo Basado en Modelo (MBPC) consiste en resolver un problema de optimización en cada instante k, para calcular una señal de control, uk ,

para aplicar al sistema a controlar. Al contrario que otros métodos de control, el

MBPC necesita de un modelo del sistema a controlar, esto conlleva la necesidad

de un estudio previo del sistema. El objetivo del MBPC es minimizar una función

objetivo, J(u), en cada instante k. Esta función objetivo, o función de costes, se

evalúa usualmente en función de los siguientes puntos:

ŷk − rk diferencia entre las salidas y las referencias futuras

uk señal de control

4uk incremento de la señal de control

59

60

Capı́tulo 7. Control Predictivo Lineal

Y se utilizan una matrices de ponderación para variar el comportamiento deseado.

De esta forma, se puede expresar:

J(u) =

Np

X

2

λk · (ŷk − rk ) +

k=1

N

c −1

X

k=0

βk ·

u2k

+

N

c −1

X

αk · 4u2k

(7.1)

k=0

Donde Np y Nc son el horizonte de predicción y de control respectivamente. Este

concepto de horizonte hace referencia a cuánto se mira hacia delante, y usualmente

se emplea el término horizonte deslizante para describirlo, significando que en cada

instante el horizonte contemplado es desplazado una unidad hacia el futuro para

resolver las ecuaciones y obtener la señal de control. Hay que destacar que de la

resolución de las ecuaciones se obtiene una secuencia de señales de control uk k =

0, ..., Nc − 1 de la que sólo será aplicable la primera.

7.1.2.

Métodos de resolución

El método de resolución del problema de optimización puede ser fundamental a

la hora de la implantación del controlador, dado que ha de encontrarse una solución

válida antes del siguiente tiempo de muestreo. Unos posibles métodos pueden ser:

Programación cuadrática: método recursivo y repetido en cada paso, tiene

un gran coste computacional, por lo que hace difı́cil escoger pequeños tiempos

de muestreo.

Resolución analı́tica: método precomputacional, las ecuaciones quedan resueltas en función de parámetros, de manera que el coste computacional es

muy bajo, al no tener que resolver el problema en cada instante.

7.1.3.

Las restricciones

Este problema de optimización puede dotarse de restricciones en cualquiera de

las variables que se deseen contemplar. Estas restricciones las podemos dividir en

dos tipos:

Igualdades: Este tipo de restricciones reduce la carga computacional en los

dos métodos anteriormente contemplados.

7.1. Introducción

61

Desigualdades: Este tipo de restricciones no pueden aplicarse, generalmente,

cuando se realiza una resolución analı́tica.

7.1.4.

Modelos de predicción

Es necesario un modelo de predicción que represente el comportamiento del sistema a controlar. Este se puede obtener mediante:

Un estudio de las propiedades fı́sicas del sistema

Una identificación matemática

Además, existen varias formas de representar el modelo de predicción:

Respuesta al impulso

Respuesta al escalón

Función de transferencia

Espacio de estados

A partir de aquı́ se usará la forma Función de transferencia para cualquier

explicación, por haber sido la forma elegida para la aplicación.

Este modelo tiene la forma

A(z −1 )y(t) = B(z −1 )u(t)

al que se le añade además un modelo de perturbaciones

n(t) =

C(z −1 )e(t)

D(z −1 )

donde e(t) es un ruido blanco. Este modelo es conocido como CARIMA.

Si se escoge

D(z −1 ) = 1 − z −1 = 4

62

Capı́tulo 7. Control Predictivo Lineal

para realizar un modelo integrado, se consigue un control sin error en permanente. Y

escogiendo C(z −1 ) = 1 por simplicidad computacional, finalmente el modelo queda

como:

A(z −1 )y(t) = B(z −1 )u(t) +

e(t)

4

(7.2)

modelo conocido como ARIMA, donde:

A(z −1 ) = 1 + a1 z −1 + . . . + ana z −na

B(z −1 ) = b0 + b1 z −1 + . . . + bnb z −nb

7.1.5.

La ley de control

Obtención de la ley de control:

Una vez obtenido un modelo de predicción y una función de costes, se eligen los

parámetros adecuados para el comportamiento deseado del sistema controlado. Ası́,

haciendo:

minJ(u) ⇒

con:

d2 J(u)

du2

dJ(u)

du

= 0 ⇒ u = u(Np , Nc , λ, δ, α, β, Tm )

=H>0

se obtiene la secuencia de actuaciones uk que minimiza la función de costes

J(u). De esta secuencia de actuaciones, se usa únicamente la primera u0 , ya que en

siguiente perı́odo de muestreo, se volverá a recalcular la secuencia que minimice la

función de costes.

7.2.

7.2.1.

Ecuaciones

El controlador GPC

El ’Controlador Predictivo Generalizado’ se encuentra ampliamente comentado en la literatura cientı́fica [4].

7.2. Ecuaciones

63

Se trata de un control predictivo basado en modelo mediante función de transferencia, y usa la siguiente función de costes:

J(u) =

Np

X

2

λk · (ŷk − rk ) +

N

c −1

X

k=1

4u2k

k=0

El modelo de predicción se puede descomponer en una parte forzada mas una libre.

La parte forzada responde a las entradas del sistema, mientras que la parte libre

refleja la evolución intrı́nseca del sistema. Ası́:

ŷ = G4u + f

Derivando la función de costes e igualando a cero se obtiene la ley de control como:

4u = −H−1 · h

donde:

H

= GT λG + I

2

h

= GT λ(f − r)

2

Y finalmente se puede expresar:

4u = k1 · (r − f )

)−1

donde k1 es la primera fila de ( H

2

De esta forma la variación de la actuación es ponderada mediante los errores futuros

predecidos.

7.2.2.

El controlador PFC

El controlador PFC ’Predictive Functional Control’ ideado por Richalet [4], tiene

las siguientes caracterı́sticas, que lo distinguen del sistema de control predictivo lineal

más general:

1. La ley de control está estructurada como una suma de funciones base.

2. La función de costes sólo comprende algunos puntos, llamados ’puntos de coincidencia’.

64

Capı́tulo 7. Control Predictivo Lineal

Las funciones base

Con el objetivo de reducir el número de ecuaciones a resolver, reduciendo ası́ la

carga computacional, la ley de control responde a:

u(k) =

i=n

X

µi Bi (k)

(7.3)

i=1

donde las funciones Bi son escogidas en función de la naturaleza del proceso y de la

referencia, siendo normalmente polinomiales. El controlador aquı́ desarrollado utiliza

polinomios como funciones base, que debe seguir la actuación durante el horizonte

de control. El grado del polinomio se puede escoger para sintonizar el controlador.

Los puntos de coincidencia

El PFC aquı́ desarrollado no tiene en cuenta este concepto, en el que el controlador sólo tiene en cuenta algunos puntos dentro del horizonte de predicción,

reduciendo ası́ la carga computacional al reducir el número de variables.

7.2.3.

Ecuaciones del PFC-R

El controlador desarrollado en el presente proyecto consiste en una variación

del GPC, añadiéndole un término de error en velocidad a la función de costes, y

estructurando la ley de control mediante funciones polinómicas como en un PFC,

restringiendo además la actuación mediante la obligación de hacer coincidir el polinomio de control con los valores pasados.

Identificando el modelo del sistema como se vio en el capı́tulo 6, se pueden

obtener los modelos en posición y velocidad necesarios para la formulación:

Modelo ARIMA para la posición:

A1 (z −1 )y(t) = B1 (z −1 )u(t) +

Identificando términos se obtiene:

ŷ = Gy · 4u + fy

e1 (t)

4

7.2. Ecuaciones

65

Modelo ARIMA para la velocidad:

A2 (z −1 )v(t) = B2 (z −1 )u(t) +

e2 (t)

4

Identificando términos se obtiene:

v̂ = Gv · 4u + fv

Una forma de identificación de términos para ŷ y v̂ se puede encontrar en [4]

La función de costes escogida tiene en cuenta los errores en posición y velocidad

futuros, además del coste del incremento de la actuación:

J(u) =

Np

X

k=1

2

λk · (ŷk − rk ) +

Np

X

2

δk · (v̂k − r˙k ) +

k=1

N

c −1

X

αk · 4u2k

(7.4)

k=0

En forma matricial:

1

J = 4uT H4u + 4uT h + f0

2

Restricciones en el polinomio de control

Con el objeto de reducir el ruido que aparece en la señal de control, se aplica

una restricción sobre el polinomio en que se basa esta señal. Esta restricción vincula la secuencia de actuaciones, predecidas en cada perı́odo de muestreo, con las

actuaciones pasadas.

En el caso particular de un polinomio base de primer orden, y una restricción de

pasado unitaria, se obtiene una secuencia de actuaciones, con forma de recta, que

pasa necesariamente por la última actuación. En ese caso concreto, el conjunto de

ecuaciones se convierte en una sola ecuación con una sola incognita.

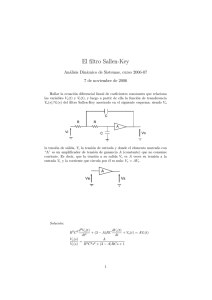

En la figura 7.1, se puede apreciar un ejemplo de aplicación de polinomios de

primer grado con restricciones. En cada momento t, se calcula una recta de actuaciones futuras, uk , k = 0, ..., Nc − 1. Como consecuencia de fijar el offset de la

recta en el valor de actuación anterior, se obtiene una secuencia de actuaciones en

el tiempo, u0 (t), de forma muy suave, que serán las realmente aplicadas.

En la figura 7.2, se aprecia el efecto de liberar las actuaciones de la restricción

comentada. En ese caso la secuencia de actuaciones u0 (t), presenta una forma brusca

con rápidos cambios de magnitud.

66

Capı́tulo 7. Control Predictivo Lineal

Figura 7.1: Actuaciones con polinomios de primer grado vinculados a la acción anterior

La señal de control será polinómica de grado p: 4u(k) = b0 +b1 k+. . .+bp k p ⇔

4u = K1 b + K2 b̄

¯ = K̄1 b + K̄2 b̄

El polinomio de control contendrá q valores pasados: 4u

Queda:

4u−q

···

4u−1

4u0

···

4uNc −1

1

−q

..

..

.

.

−1

1

=

0

1

.

..

..

.

1 (Nc − 1)

(−q)p

..

.

···

..

.

···

···

..

.

b0

b1

· ..

.

bp

(−1)p

0

..

.

(7.5)

· · · (Nc − 1)p

En forma compacta:

¯

4u

4u

=

K̄1 K̄2

K1 K2

·

b

b̄

(7.6)

7.2. Ecuaciones

67

Figura 7.2: Actuaciones con polinomios de primer grado sin vinculación a la acción anterior

donde las dimensiones de los distintos vectores y matrices son:

K1

K2

K̄1

K̄2

: (Nc x (p − q + 1))

:

(Nc x q)

: (q x (p − q + 1))

:

(q x q)

b

b̄

¯

4u

4u

: ((p − q + 1) x 1)

:

(q x 1)

:

(q x 1)

:

(Nc x 1)

¯ = K̄1 · b + K̄2 · b̄

4u

4u = K1 · b + K2 · b̄

Despejando:

¯

b̄ = K̄−1

2 (4u − K̄1 b)

y sustituyendo se obtiene:

−1

−1 ¯

¯

4u = K1 b + K2 K̄−1

2 (4u − K̄1 b) = (K1 − K2 K̄2 K̄1 )b + K2 K̄2 4u

¯ = Kp b + fc

4u = Kp b + Kc 4u

(7.7)

68

Capı́tulo 7. Control Predictivo Lineal

ŷ = Gy 4u + fy

v̂ = Gv 4u + fv

4u = Kp b + fc

(7.8)

La función de costes escogida:

J=

Np

X

2

N

c −1

X

2

ˆ i

αi 4u

(7.9)

1

J = 4uT H4u + 4uT h + f0

2

(7.10)

λi (ŷi − ri ) +

i=1

Np

X

δi (v̂i − ṙi )2 +

i=1

i=0

Donde:

H

T

= GT

y λGy + Gv δGv + α

2

h

T

= GT

y λ(fy − r) + Gv δ(fv − ṙ)

2

Sustituyendo 4u por Kp b + fc :

1

J = (Kp b + fc )T H(Kp b + fc ) + (Kp b + fc )T h + f0

2

se llega a:

1

J = bT H0 b + bT h0 + f00

2

donde:

H0 = KT

p HKp

h0 = KT

p (Hfc + h)

1

f00 = fcT ( Hfc + h) + f0

2

Ası́, mediante:

∂J

= H0 b + h0 = 0

T

∂b

se obtiene:

−1

b = −H0 h0

La secuencia de actuaciones futuras viene dada por:

¯

4u = Kp b + Kc 4u

7.2. Ecuaciones

69

y en virtud del concepto de horizonte deslizante tan sólo interesa el primer elemento

de la secuencia:

4u0 = b0

De esta forma queda:

¯

4u0 = ky (r − fy ) + kv (ṙ − fv ) + kr 4u

donde ky , kv y kr son, respectivamente, la primera fila de:

ky =

T

(H0 )−1 KT

p Gy λ

kv =

T

(H0 )−1 KT

p Gv δ

kr = − (H0 )−1 KT

p (HKc )

Finalmente la señal de entrada al sistema se obtiene por integración:

u0 = 4u0 + u−1

Y esta señal, u0 , que será la que aplicaremos, la podemos expresar en función de

parámetros de sintonización, valores de referencia en posición y velocidad futuros, y

valores de realimentación de los sensores de posición, de velocidad y de actuaciones

anteriores:

r , yp , 4up )

u0 = u0 (Np , p, q, λ, δ, α, β , |{z}

{z

}

| {z }

|

ref

parámetros

valores pasados

Extensión de la función de costes al consumo eléctrico

Con el objeto de reducir el consumo eléctrico de los motores, se introduce en la

función de costes un nuevo término que tiene en cuenta esta particularidad.

La función de costes es ahora:

J=

Np

X

i=1

2

λi (ŷi − ri ) +

Np

X

i=1

2

δi (v̂i − ṙi ) +

N

c −1

X

i=0

ˆ 2i +

αi 4u

N

c −1

X

βi cˆi

i=0

1

J = bT Hb + bT h

2

Donde ci es el consumo de energı́a calculado mediante (4.10) como:

cˆi = ui (ui − ke vi )

Y haciendo un desarrollo similar al anterior se llega:

¯ + kcu fu + kcv fv

4u0 = ky (r − fy ) + kv (ṙ − fv ) + kr 4u

(7.11)

70

Capı́tulo 7. Control Predictivo Lineal

donde ky , kv , kr , kcu y kcv son, respectivamente, la primera fila de:

ky =

T

(H0 )−1 KT

p Gy λ

kv =

T

(H0 )−1 KT

p Gv δ

kr = − (H0 )−1 KT

p (HKc )

T

T

kcu = − (H0 )−1 KT

p (Gu β − Gv βke )

kcv =

T

(H0 )−1 KT

p Gu βke

con:

H

T

T

T

= GT

y λGy + Gv δGv + α + Gu βGu − Gu βke Gv

2

h

T

T

T

T

= GT

y λ(fy − r) + Gv δ(fv − ṙ) + Gu βfu − Gu βke fv − Gv βke fu

2

H0 = KT

p HKp

h0 = KT

p (Hfc + h)

7.2. Ecuaciones

Figura 7.3: Esquema de control del controlador PFC-R

71

72

Capı́tulo 7. Control Predictivo Lineal

Capı́tulo 8

Resultado de los experimentos

sobre la plataforma

8.1.

Introducción

Con el fin de comprobar la bondad del controlador diseñado, se realizaron multitud de experimentos, introduciendo distintas señales de referencia, y usando diferentes controladores.

Para poder comparar los resultados obtenidos entre los distintos métodos de control, se realizó una sintonización de los distintos parámetros de los controladores,

y a partir de ahı́ se mantuvieron fijos dichos parámetros, con el fin de que la sintonización no desvirtúe la comparación de las diferentes estrategias.

Para realizar las comparaciones entre los diferentes controladores, se usaron cuatro ı́ndices distintos, representando cada uno una cualidad del controlador:

Error de seguimiento en posición Este ı́ndice representa el error cometido entre la carga y la referencia durante el seguimiento y posicionamiento, y

está definido como un error cuadrático medio, equivalente a la suma de los

73

74

Capı́tulo 8. Resultado de los experimentos sobre la plataforma

cuadrados de los errores partido por el número de muestras tomadas en el

experimento.

Ruido en el motor Este ı́ndice mide el ruido que aparece en la señal de actuación

(tensión del motor) y se expresa en decibelios. Se agrupa todo el espectro frecuencial en dos valores: tensión aplicada a baja frecuencia; y tensión aplicada

a alta frecuencia.

Tensión máxima aplicada Este ı́ndice indica el mayor valor de la tensión aplicada

al motor durante todo el experimento.

Consumo Este ı́ndice expresa el consumo eléctrico total del motor, expresado en

Julios, durante el experimento completo.

8.2.

Controladores ensayados

El controlador PFC desarrollado en el capı́tulo 7 se ensaya con dos variantes: