Robot cartesiano perforador contratado con el - Inicio

Anuncio

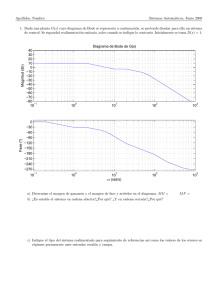

UNIVERSIDAD AUTÓNOMA DE ZACATECAS ROBOT CARTESIANO PERFORADOR CONTROLADO CON EL PDS TMS320LF2407 Y VISSIM ECD Jesús Eduardo Rojas Bernal Tesis de Licenciatura presentada a la Unidad Académica de Ingenierı́a Eléctrica de acuerdo a los requerimientos de la Universidad para obtener el tı́tulo de INGENIERO EN COMUNICACIONES Y ELECTRÓNICA Directores de tesis: M. en C. Miguel Eduardo González Elias y M. en I. Claudia Reyes Rivas UNIDAD ACADÉMICA DE INGENIERÍA ELÉCTRICA 11 de Septiembre de 2006 ROBOT CARTESIANO PERFORADOR CONTROLADO CON EL PDS TMS320LF2407 Y VISSIM ECD Jesús Eduardo Rojas Bernal Directores de tesis: M. en C. Miguel Eduardo González Elias y M. en I. Claudia Reyes Rivas RESUMEN En este trabajo se ha diseñado y construido un robot cartesiano perforador controlado con el procesador digital de señales TMS320LF2407. Éste consiste en un taladro que se desplaza sobre los tres ejes cartesianos x, y, z, manipulado por el usuario a través de un control manual o automático, otorgándole al usuario la posibilidad de realizar perforaciones precisas en la elaboración de circuitos impresos. El control manual se realiza a través de una palanca de mando con la cual se puede desplazar el taladro en los tres ejes y activarlo, ası́ como el uso de las herramientas adicionales, como los lasers y la camara de video. El tamaño de las brocas para el taladro son de 1/64” hasta 1/8”, teniendo la posibilidad de agregar otros aditamentos como fresas para pulir, lijas, discos de corte, etc. El control automático se ejecuta al introducir las coordenadas de perforación a realizar, previamente establecidas por el programa de diseño OrCAD, haciendo desplazar el taladro en los tres ejes de coordenadas y activarlo junto con sus herramientas adicionales de forma totalmente autónoma. Este sistema cuenta con dos apuntadores láser para señalar el punto a ser perforado. Para observar el proceso de perforación sin riesgo, el sistema cuenta con una pequeña cámara de video, la cual se puede conectar a cualquier aparato receptor con entradas RCA. ii Dedicatorias A mis Padres Con amor y cariño a ustedes que siempre se preocuparon por que sus hijos contaran con todo lo necesario para continuar con nuestros estudios y por brindarme todo su amor y apoyo. A mi Hermano Por compartir conmigo mi desarrollo profesional, a tı́ mis mejores deseos de superación. A mis Maestros Por los conocimientos que me proporcionaron, que al compartirlos infundieron en mi el interés por la ingenierı́a. A ustedes toda mi gratitud y respeto. A mis Compañeros y Amigos Por compartir con ellos mi etapa como estudiante. A todos mi agradecimiento y mis mejores deseos. iii Agradecimientos Agradezco la valiosa colaboración del M. en C. Miguel Eduardo Gonzáles Elı́as y M. en I. Claudia Reyes Rivas de la Unidad Académica de Ingenierı́a por sus amables recomendaciones y sabios consejos en el desarrollo del presente trabajo. Los datos y conocimientos proporcionados fueron la clave para los resultados logrados. Mi infinito agradecimiento a todas las personas involucradas de manera directa o indirecta para la elaboración de este trabajo. iv Contenido General Pag. Resumen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . i Lista de figuras . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . vi Lista de tablas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ix Nomenclatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . x 1 Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1 1.1 1.2 1.3 1.4 . . . . 2 5 6 6 Diseño Mecánico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 2 2.1 2.2 2.3 3 Antecedentes . . . . . Justificación . . . . . . Objetivos . . . . . . . Descripción de la tesis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Mecanismo . . . . . . . . . . . . . . . . . . Motores . . . . . . . . . . . . . . . . . . . . 2.2.1 Motor de pasos . . . . . . . . . . . . 2.2.2 Caracterı́sticas de los motores a pasos 2.2.3 Motores utilizados . . . . . . . . . . Modelado matemático . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 14 14 17 18 18 Diseño Electrónico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 3.1 3.2 3.3 3.4 Tarjeta de desarrollo PDS TMS320LF2407 . . . . Fuente de alimentación . . . . . . . . . . . . . . . 3.2.1 Caracterı́sticas de la fuente de alimentación Etapas de potencia . . . . . . . . . . . . . . . . . 3.3.1 Etapa de potencia 1ra. parte . . . . . . . . 3.3.2 Etapa de potencia 2da. parte . . . . . . . . Sensores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 26 28 30 31 32 34 v Pag. 3.5 3.6 3.7 4 Láser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 Cámara . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 Palanca de mando . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 Programación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42 4.1 4.2 4.3 4.4 Programación orientada a objetos Herramientas de trabajo . . . . . . 4.2.1 VisSim 5.0 . . . . . . . . 4.2.2 OrCAD 9.1 . . . . . . . . Programa modo manual . . . . . . 4.3.1 Subrutinas . . . . . . . . Programa modo automático . . . . 4.4.1 Subrutinas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43 43 43 48 49 51 54 57 5 Resultados . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59 6 Conclusiones y trabajo a futuro . . . . . . . . . . . . . . . . . . . . . . . . . . . 63 Apéndices Apéndice A: Apéndice B: La tarjeta de desarrollo del PDS TMS320LF2407 . . . . . . . . . . 65 Circuitos Integrados . . . . . . . . . . . . . . . . . . . . . . . . . . 66 Referencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71 vi Lista de figuras Figura Pag. 1.1 Bosch Rexroth CKK. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 1.2 Remak RX100. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 1.3 Epson EZ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 1.4 Techno Robot Cartesiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 2.1 Mecanismo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 2.2 Diseño inicial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 2.3 Soporte. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10 2.4 Eje X. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 2.5 Eje Y. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 2.6 Eje Z. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 2.7 Estator. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 2.8 Motor unipolar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 2.9 Motor bipolar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 2.10 Coordenadas articulares. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 2.11 Diagrama esquemático. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 2.12 Diagrama simplificado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 3.1 Conector P2/P8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 3.2 Definición del conector P2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 vii Figura Pag. 3.3 Tarjeta PDS TMS320LF2407. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 3.4 Conexión de un regulador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 3.5 Amplificación de corriente. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 3.6 Diagrama esquemático de la fuente de alimentación. . . . . . . . . . . . . . . . . 29 3.7 Circuito impreso de la fuente de alimentación. . . . . . . . . . . . . . . . . . . . 29 3.8 Diagrama esquemático de la 1ra. etapa de potencia. . . . . . . . . . . . . . . . . . 31 3.9 Circuito impreso de la 1ra. etapa de potencia. . . . . . . . . . . . . . . . . . . . . 32 3.10 Diagrama esquemático 2da. etapa de potencia. . . . . . . . . . . . . . . . . . . . 33 3.11 Circuito impreso 2da. etapa de potencia. . . . . . . . . . . . . . . . . . . . . . . . 33 3.12 Interruptores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 3.13 Láser de semiconductores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36 3.14 Láseres apuntadores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 3.15 Cámara CMOS. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 3.16 Palanca de mando. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40 4.1 VisSim 5.0 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44 4.2 Bloques vissim parte I. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46 4.3 Bloques vissim parte II. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47 4.4 OrCAD capture. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48 4.5 OrCAD layout. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49 4.6 Programa modo manual. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50 4.7 Subrrutinas programa modo manual. . . . . . . . . . . . . . . . . . . . . . . . . . 50 4.8 Diagrama de flujo del programa principal. . . . . . . . . . . . . . . . . . . . . . . 51 viii Figura 4.9 Pag. Diagrama de flujo palanca. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52 4.10 Diagrama de flujo botones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53 4.11 Diagrama de flujo motz. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54 4.12 Programa modo automático. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55 4.13 Diagrama de flujo del programa automático. . . . . . . . . . . . . . . . . . . . . . 56 4.14 Subrutina de perforación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58 5.1 Robot cartesiano perforador I. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60 5.2 Robot cartesiano perforador II. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60 5.3 Robot cartesiano perforador III. . . . . . . . . . . . . . . . . . . . . . . . . . . . 61 5.4 Robot cartesiano perforador IV. . . . . . . . . . . . . . . . . . . . . . . . . . . . 61 5.5 Placa en perforación automática. . . . . . . . . . . . . . . . . . . . . . . . . . . . 62 ix Lista de tablas Tabla Pag. 2.1 Cuadro de cargas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 3.1 Puertos del PDS TMS320LF2407. . . . . . . . . . . . . . . . . . . . . . . . . . . 25 3.2 Reguladores integrados. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 3.3 Material utilizado en la fuente de alimentación. . . . . . . . . . . . . . . . . . . . 30 3.4 Material utilizado en la 1ra. etapa de potencia. . . . . . . . . . . . . . . . . . . . 32 3.5 Material utilizado en la 2da. etapa de potencia. . . . . . . . . . . . . . . . . . . . 34 3.6 Propiedades de la cámara. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 4.1 Librerı́a de bloques 4.2 Variables de la subrutina. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57 5.1 Cuadro de velocidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45 x Nomenclatura x Coordenada del eje x y Coordenada del eje y z Coordenada del eje z ẏ Primera derivada de y con respecto al tiempo ż Primera derivada de z con respecto al tiempo q1 Coordenada angular de la primera articulación q2 Coordenada angular de la segunda articulación q3 Coordenada angular de la tercera articulación q̇1 Primera derivada de q1 con respecto al tiempo q̇2 Primera derivada de q2 con respecto al tiempo q̇3 Primera derivada de q3 con respecto al tiempo Capı́tulo 1 Introducción En la actualidad los avances tecnológicos, permiten la automatización de distintos dispositivos electromecánicos para la realización de diversas tareas y para esto se hace uso de la robótica. La noción de robótica atiende a una idea de estructura mecánica universal capaz de adaptarse, como el hombre, a muy diversos tipos de acciones. La robótica, en sentido general abarca una amplia gama de dispositivos con muy diversas cualidades fı́sicas y funcionales asociada a la particular estructura mecánica de estos, a sus caracterı́sticas operativas y al campo de aplicación para el que sean utilizados. Todos estos factores están ı́ntimamente relacionados, de forma que la configuración y el comportamiento de un robot condicionan su adecuación para un campo de aplicación especı́fico. Para obtener una clara visión de lo que se pretende con este proyecto, se tiene que conocer la configuración del robot que se desarrollo, esta configuración se refiere a su geometrı́a, ası́ como a sus grados de libertad y ejes de movimiento [1]. Los robots se pueden clasificar en tres grupos: • Manipuladores • Móviles • Humanoides 2 Dentro de los robots manipuladores se pueden hacer subclasificaciones, de las cuales las principales son: • Antropomorfos • SCARA • Cartesianos • Esféricos • Cilı́ndricos La subclasificación a la cual pertenece este trabajo es a la de los robots cartesianos [4]. Los cuales consideran la geometrı́a del espacio de trabajo del robot. Los lı́mites de movimiento del robot en un sistema de coordenadas cartesianas (XYZ) conforman un cubo. Actualmente en el mercado existen una gran variedad de robots cartesianos con distintas caracterı́sticas tales como alta velocidad, control de movimiento XYZ, etc.. Sus aplicaciones también resultan ser muy variadas, tales como ser usados para acomodar objetos, soldar partes, inspección de áreas, operaciones de tomar y dejar elementos, colocación de tornillos de forma rápida y automática, entre otras. 1.1 Antecedentes A continuación se muestran algunos robots cartesianos en los cuales podemos comparar tanto sus caracterı́sticas como su aspecto fı́sico. Bosch Rexroth CKK Sus caracterı́sticas son que pueden combinarse los mecanismos de 1 a 4 ejes, con rieles que van de 100 [mm] a 2, 000 [mm] y cargas útiles que van de 10 [Kg] a 80 [Kg] indicado en la figura 1.1. Las aplicaciones incluyen el manejo de material, distribución, tomar y depositar, 3 Figura 1.1 Bosch Rexroth CKK. ensamble electrónico, ensamble mecánico y empaquetado [5]. Remak RX100 Las áreas de aplicación del robot de tipo lineal REMAK RX100 indicado en la figura 1.2, ofrece una solución a las tareas de manejo manual, es de las máquinas de modulación de inyección que pueden sujetar con fuerzas de 4, 000 [KN] a 15, 000 [KN] Figura 1.2 Remak RX100. Los usos para el robot de tipo lineal REMAK RX100 que incluyen el levantamiento de inyección, moldeo de partes y/o para hacer las inserciones en las cavidades del molde, REMAK 4 proporciona pinzas y soluciones para desplazarse en la periferia; para los robots lineales RX 105, RX 110 y RX 120 al cliente se le piden las especificaciones del lugar para las muchas áreas diferentes de uso y procesos [5]. Epson EZ Las principales caracterı́sticas del EPSON EZ indicado en la figura 1.3, es que viene con 1, 2, 3 y 4 números de ejes. Los tamaños de los ejes están disponibles de 400 − 1000 [mm] para el 1er Eje, de 350 − 750 [mm] para el 2ndo eje y con 200 − 400 [mm] disponible para el eje Z. Agregando que las cargas útiles son de 80 [Kg] para un solo eje, 25 [Kg] para la configuración de 2 ejes, 15 [Kg] para configuración de 3 ejes, y 10 [Kg] para la configuración de 4 ejes y que también tiene una buena velocidad de desplazamiento y control con capacidades para asumir incluso el desafió de distintas aplicaciones [5]. Figura 1.3 Epson EZ. Techno Robot Cartesiano De Techno, Inc., los TechnoTs robots cartesianos que usan la serie Blueline de TechnoT indicado en la figura 1.4, pueden configurarse arriba de 1550x2600 [mm] de camino con velocidades máximas de 2.4 [m/s]. Pueden proporcionarse tres ejes de movimiento simultáneo para realizar movimientos de multi-eje difı́ciles. 5 Los Techno Ts robots cartesianos también proporcionan el movimiento liso y continuo para evitar derramar fluidos cuando los distribuyen o cuando trabajan con la soldadora. El sistema puede montarse encima de partes muy grandes o en sistemas de transportador. Esto da gran flexibilidad a la unidad en sus aplicaciones [5]. Figura 1.4 Techno Robot Cartesiano. 1.2 Justificación Este sistema se desarrolló para que se realicen perforaciones relativamente pequeñas, en objetos tales como placas de circuitos impresos con una precisión y rapidez considerables, ya que al utilizar herramientas de perforación como los taladros convencionales resulta complicado para esta tarea. A continuación se mencionan algunos problemas los cuales se evitarán utilizando este robot. Uno de los principales es que al realizar la perforación por el hecho de utilizar una broca muy delgada y pequeña con cualquier movimiento brusco o el mismo peso del taladro se puede romper, también debido a las vibraciones del taladro la perforación no se realiza de una manera precisa y se vuelve un poco incómodo realizar varias perforaciones pequeñas en una área muy delimitada. 6 Una de las principales caracterı́sticas que posee el sistema es que se puede manipular tanto de forma manual como de manera automática. Una justificación, tal vez la más importante es que a través de un software de diseño electrónico como el OrCAD se obtengan las coordenadas a ser perforadas de forma automática a través del robot cartesiano. 1.3 Objetivos Diseñar y construir un robot cartesiano perforador controlado de forma manual o automática a través de la tarjeta PDS TMS320LF2407 de Texas Instruments. Este proyecto se deberá elaborar un robot cartesiano perforador el cual pueda realizar diversas tareas tales como perforar, desbastar, limar etc., según las necesidades del usuario. 1.4 Descripción de la tesis En el capı́tulo II se describe de una forma breve los conceptos básicos para el diseño e implementación del sistema mecánico necesario para conformar los ejes del robot cartesiano. En el capı́tulo III se mencionan las principales caracterı́sticas de la tarjeta de desarrollo del PDS utilizada, como también las partes fundamentales de los distintos circuitos electrónicos diseñados, ası́ como los distintos dispositivos utilizados tales como videocámara, láser, etc. En el capı́tulo IV se describe de manera general todo lo referente a la programación, es decir; el paquete de programación utilizado y una descripción general de los programas elaborados. En el capı́tulo V se mencionan los resultados obtenidos, ası́ como su funcionamiento y recomendaciones que se hacen del mismo; además se muestra el sistema de forma gráfica. 7 En el capı́tulo VI se muestran las conclusiones obtenidas de este sistema ası́ como algunas recomendaciones, mejoras y el trabajo a futuro. Capı́tulo 2 Diseño Mecánico El Diseño Mecánico es el diseño de objetos y sistemas como: máquinas, aparatos, estructuras, dispositivos e instrumentos. Esto es resultado de investigaciones sobre el lı́mite de fluencia de los materiales, valor de esfuerzo aplicado en el que el material comienza a deformarse permanentemente, adquiriendo propiedades diferentes a las que tenı́a antes de someterlo a una fuerza. Para lograr un diseño adecuado, se debe llegar a un cociente lı́mite de fluencia entre fuerza aplicada. El proceso de diseño inicia con la identificación de la necesidad, para posteriormente plantear el problema concreto, también se realiza de manera iterativa el análisis y sı́ntesis hasta concluir con el diseño final. 2.1 Mecanismo Uno de los significados de mecanismo es: “Conjunto de las partes de una máquina en su disposición adecuada”. Los mecanismos utilizados en este proyecto son muy sencillos, ya que es básicamente el mismo en los tres ejes. La necesidad del sistema es mover de forma lineal y precisa una herramienta en los tres ejes cartesianos, es por tal motivo se eligió el uso del mecanismo mostrado en la figura 2.1. 9 Figura 2.1 Mecanismo. El mecanismo está formado de un riel que sirve como guı́a, un motor de pasos y unido a éste una banda dentada en la cual se fija la carga. Al moverse el motor hace girar la banda dentada y ésta desplaza la carga a través de los rieles guı́a, logrando ası́ un movimiento bidireccional de la carga a través de la guı́a según sea el sentido de movimiento del motor. Este mecanismo permite desplazar la carga con precisión y sin grandes efectos de vibración e inercia. En la siguiente imagen se muestra el bosquejo del diseño inicial en el cual se basa este proyecto. Para poder obtener esto se hizo uso de los mecanismos de dos impresoras y un escáner, ya que su estructura mecánica es compatible para este proyecto. Figura 2.2 Diseño inicial. A continuación se muestran los planos esquemáticos de las estructuras mecánicas utilizadas. Figura 2.3 Soporte. 10 Figura 2.4 Eje X. 11 Figura 2.5 Eje Y. 12 Figura 2.6 Eje Z. 13 14 2.2 Motores Tanto los motores de corriente alterna como los de corriente continua, son utilizados cotidianamente en infinidad de máquinas. Uno de los problemas que presentan estos motores, consiste en la imposibilidad de controlar la inercia mecánica, lo cual, los deja fuera de un sector que la industria de alta presición, demanda con mayor insistencia cada dı́a. Se refiere al control de giro de un motor que no se vea influenciado por la mencionada inercia mecánica, dicho control se logra con la mayor exactitud posible inferior a 1o grado, mediante un sistema de control lógico sencillo. La industria necesitaba un motor que aunque no girara a grandes velocidades si lo hiciera con la precisión y estabilidad máxima, en la medida que esto se lograra más se utilizarı́a en las nuevas tecnologı́as. 2.2.1 Motor de pasos Los motores eléctricos de corriente alterna como los de continua, están constituidos básicamente por un estator indicado en la figura 2.7, y un rotor que gira libre. Ambos están normalmente bobinados, su funcionamiento se basa en la fuerza que generan los campos electromagnéticos creados por la circulación de corrientes eléctricas por sus bobinados. Figura 2.7 Estator. En cambio, los motores paso a paso, en la actualidad están constituidos por unas armaduras como estator en las que se dispone un bobinado único y en otros casos el bobinado dispone de una toma intermedia denominada común, por otro lado está el rotor habitualmente compuesto 15 por un imán permanente. En este trabajo sólo contemplaremos el motor paso a paso de imán permanente, de cuatro fases llamados Unipolares y los Bipolares de dos fases. Los motores paso a paso tienen un comportamiento del todo diferente al de los motores de corriente continua. En primer lugar, no giran libremente por sı́ mismos. Los motores paso a paso, como lo indica su nombre, avanzan girando por pequeños pasos. También difieren de los motores de CC en la relación entre velocidad y torque (un parámetro que también es llamado “par motor” y “par de giro”). Los motores de CC no son buenos para ofrecer un buen torque a baja velocidad sin la ayuda de un mecanismo de reducción. Los motores paso a paso, en cambio, trabajan de manera opuesta: su mayor capacidad de torque se produce a baja velocidad [6]. 2.2.1.1 Motor unipolar Estos motores indicado en la figura 2.8, tienen generalmente de 5 a 6 cables que corresponden a sus cuatro fases y las lineas comunes. Los motores unipolares son relativamente fáciles de controlar, gracias a que poseen devanados duplicados. El rotor es un cilindro magnetizado, y el estator esta compuesto de varias secciones de las bobinas. Figura 2.8 Motor unipolar. Éste gira al estar introduciendo cierta clave en los cables de las bobinas. El rotor gira en dirección contraria al sentido de activación de las bobinas, de tal modo que al ser alimentada una 16 u otra, generan cada una un campo magnético inverso al de la otra. Para obtener un el giro paso a paso se energiza bobina por bobina, para obtener medio paso, se energiza las bobinas de dos en dos. Ésto facilita el diseño del circuito de manejo, ya que permite el uso, en la parte de potencia, de un transistor único por cada uno de los bobinados. 2.2.1.2 Motor bipolar Esta sólo cuenta con 4 cables, los cuales pertenecen a dos bobinas. Este motor indicado en la figura 2.9, funciona de manera parecida al unipolar, pero la diferencia radica en la manera de activación de estos motores. El unipolar para activarlo se manda a las bobinas estando los cables de toma media a tierra, Vcc, y para desactivarla se aplica tierra. El bipolar, para la activación se usa Vcc, y -Vcc, esto hace que se polarice de tal manera que cree los campos necesarios para que gire el rotor. Figura 2.9 Motor bipolar. Los motores bipolares ofrecen una mejor relación de torque y tamaño entre peso que los motores unipolares. La configuración de los motores bipolares requiere que las bobinas reciban corriente en uno y otro sentido, y no solamente un encendido apagado como en los unipolares. Esto hace necesario el uso de un Puente H (un circuito compuesto por al menos cuatro transistores) sobre cada uno de los bobinados. 17 2.2.2 Caracterı́sticas de los motores a pasos A continuación se mencionan algunas de las caracterı́sticas de los motores de pasos. 2.2.2.1 Voltaje Los motores paso a paso tienen una tensión eléctrica de trabajo. Este valor viene impreso en su carcasa o por lo menos se especifica en su hoja de datos. Algunas veces puede ser necesario aplicar un voltaje superior para lograr que un determinado motor cumpla con el torque deseado, pero esto producirá un calentamiento excesivo y acortará la vida útil del motor. 2.2.2.2 Resistencia eléctrica Otra caracterı́stica de un motor paso a paso es la resistencia de los bobinados. Esta resistencia determinará la corriente que consumirá el motor, y su valor afecta la curva de torque del motor y su velocidad máxima de operación. 2.2.2.3 Grados por paso Generalmente, éste es el factor más importante al elegir un motor paso a paso para un uso determinado. Este factor define la cantidad de grados que rotará el eje para cada paso completo. Una operación de medio-paso o semi-paso (half step) del motor duplicará la cantidad de pasos por revolución al reducir la cantidad de grados por paso. Cuando el valor de grados por paso no está indicado en el motor, es posible contar a mano la cantidad de pasos por vuelta, haciendo girar el motor y sintiendo por el tacto cada “diente” magnético. Los grados por paso se calculan dividiendo 360 (una vuelta completa) por la cantidad de pasos que se contaron. Las cantidades más comunes de grados por paso son: 0.9◦ , 1.8◦ , 3.6◦ , 7.5◦ , 15◦ y hasta 90◦ . A este valor de grados por paso usualmente se le llama la resolución del motor. 18 2.2.2.4 Torque El torque de detención (que se puede ver mencionado también como par de detención, e incluso par entre torque de mantenimiento ), que no existe en los motores de CC. El torque de detención hace que un motor paso a paso se mantenga firmemente en su posición cuando no está girando. Esta caracterı́stica es muy útil cuando el motor deja de moverse y, mientras está detenido, la fuerza de carga permanece aplicada a su eje. Se elimina ası́ la necesidad de un mecanismo de freno [7]. 2.2.3 Motores utilizados A continuación se muestra una tabla con los motores utilizados en este trabajo y sus principales caracterı́sticas. Parametro Motor(x) Motor(y) Motor(z) Motor(T) Láser Cámara 5 − 12 [Vdc] 5 − 12 [Vdc] 18 [Vdc] 18 [Vdc] 6 [Vdc] 12 [Vdc] 200 [mA] 250 [mA] 170 [mA] 800 [mA] Resistencia φ 4.2 Ω φ 7.5 Ω φ 109 Ω 70 Ω c c Mot. Tipo Pasos B. Pasos B. Pasos U. CD. - - 1.8o 1.8o 15o - - - Voltaje Corriente o /paso 200 [mA] 200 [mA] Tabla 2.1 Cuadro de cargas. 2.3 Modelado matemático Para hablar sobre el modelado matemático se hace un enfoque al modelo cinemático, que como es bien conocido, la cinemática es la parte de la mecánica que estudia el movimiento de un mecanismo con respecto a un sistema de referencia. Con relación a un robot la cinemática se interesa en el movimiento espacial con respecto al tiempo, y en particular en la relación entre la posición y orientación del extremo final del robot con respecto a sus coordenadas. 19 Coordenadas articulares: Son los valores angulares o lineales de las coordenadas de las articulaciones del robot. Coordenadas cartesianas o de trabajo: Definen la posición y orientación del extremo final del robot en el espacio de coordenadas. Modelo cinemático: x q1 x = f (q) x = y q = q2 z q3 (2.1) Donde x es la coordenada del eje X, y es la coordenada del eje Y, z es la coordenada del eje Z y las coordenadas articulares se representan con las variables q1 , q2 y q3 , ésto indicado en la figura 2.10. Figura 2.10 Coordenadas articulares. Ahora se obtiene el modelo cinemático de un robot de dos grados de libertad, el cual se muestra en la figura 2.11. 20 Figura 2.11 Diagrama esquemático. Donde L1 es la longitud del primer eslabón, L2 es la longitud del segundo eslabón y q1 , q2 son las coordenadas angulares de cada eslabón. Para poder obtener el modelo cinemático del robot de dos grados de libertad se hace uso del diagrama simplificado el cual muestra la figura 2.12. Figura 2.12 Diagrama simplificado. Por trigonometrı́a se obtiene la matriz del modelo cinemático y debido a que el robot solo se mueve en el plano y − z, resulta lo siguiente (formula 2.2): 21 y z = L1 cos(q1 ) + L2 cos(q1 + q2 ) L1 sen(q1 ) + L2 sen(q1 + q2 ) (2.2) Ahora si se desea conocer el vector de velocidad simplemente se obtiene la derivada del modelo cinemático con respecto al tiempo, indicado en la formula 2.3. ẏ ż = −L1 sen(q1 )q̇1 − L2 sen(q1 + q2 )(q̇1 + q̇2 ) L1 cos(q1 )q̇1 + L2 cos(q1 + q2 )(q̇1 + q̇2 ) (2.3) Es de importancia mencionar que en un robot cartesiano solo basta con determinar las coordenadas x − y − z del punto final donde se desea colocar. Capı́tulo 3 Diseño Electrónico La ingenierı́a electrónica es el conjunto de conocimientos técnicos, tanto teóricos como prácticos que tienen por objetivo la aplicación de la tecnologı́a electrónica para la resolución de problemas prácticos y dado a que la electrónica es una ciencia aplicada, que estudia y emplea sistemas cuyo funcionamiento se basa en el control del flujo de los electrones u otras partı́culas cargadas en una gran variedad de dispositivos, desde las válvulas termoiónicas hasta los semiconductores. El diseño y la construcción de circuitos electrónicos para resolver problemas prácticos forma parte de los campos de la ingenierı́a electrónica, y el diseño de software para controlarlos de la Ingenierı́a informática. No existe duda de que el creciente desarrollo de sistemas en circuitos integrados requiere familiarizarse lo antes posible con una aproximación de sistemas para el diseño y el análisis de sistemas electrónicos [8]. 3.1 Tarjeta de desarrollo PDS TMS320LF2407 Es una tarjeta autosuficiente que utiliza el procesador digital de señales TMS320LF2407A. Éste módulo es una excelente plataforma para desarrollar y ejecutar programas elaborados en VisSim 5.0 ya que se utiliza un programa de interfase entre éstos, denominado Code Composser que permite una verificación de alta velocidad de código permitiendo elaborar programas y ejecutarlos manteniendo comunicación entre la tarjeta y el programa emulador. 23 El VisSim realiza una simplificación del código que se desarrolla y acorta el tiempo de depuración para bajar los datos a la tarjeta [11]. Caracterı́sticas de la TMS320LF2407 El TMS320LF2407 es un circuito integrado de tecnologı́a CMOS de altas prestaciones y cuyas principales caracterı́sticas son las siguientes: • Velocidad de operación de 40 MIPS. • Alimentación de 5 [Vdc] y bajo consumo. • Procesador Digital de Señales TMS320C2407. • FLASH EEPROM on-chip de 32K palabras, RAM de programa y datos de 2.5K palabras, RAM de Doble-Acceso de 544 palabras, RAM de Simple-Acceso de 2K palabras y ROM de Boot. • Circuito de reloj de 40 [Mhz]. • Convertidor AD de 10-Bit con 8 o 16 Canales de entradas multiplexados. • Hasta 40 pines de E/S multiplexados de propósito general. • Conectores de expanción. • Estándar IEEE 1149.1 (JTAG). Puerto paralelo (P10) El PDS TMS320LF2407 utiliza un dispositivo habitual de comunicación, el puerto paralelo. Éste dispositivo incorpora una interfase de puerto paralelo estándar que soporta ECP, EPP, y de SPP8/comunicación bidireccional. El dispositivo tiene acceso directo a la interfase JTAG integrada y controladores para el C2000 Code Composser, que es el programa de comunicación entre la PC y esta tarjeta. 24 Interfase I/O (P2/P8) En la figura 3.1 se muestra la posición de los 40 alfileres del conector I/O (puertos de entrada y salida digitales), ya que son los que se utilizán en este proyecto. En la figura 3.2 se encuentra la definición de cada una de las señales I/O del conector P2. Figura 3.1 Conector P2/P8. Figura 3.2 Definición del conector P2. Caracterı́sticas fı́sicas de la tarjeta TMS320LF2407 La TMS320LF2407 es una tarjeta de 5.25 x 3.0 pulgadas, con circuito impreso de multicapas, alimentada con 5 [Vdc]. únicamente. En la figura 3.3 se presenta el diagrama de la tarjeta PDS 25 en la cual se puede observar los distintos puertos de los que esta constituida. Figura 3.3 Tarjeta PDS TMS320LF2407. En la tabla 3.1 se muestran los puertos de esta tarjeta. Para este proyecto solo se hace uso de dos puertos el P2 y P9 los cuales se describirán posteriormente. Conector Función P1/P7 Interfase Análoga P2/P8 Interfase I/O P3 Conector de Alimentación P6 Conector de Expansión I/O P9 Puerto Paralelo JTAG interfase de control P10 Interfase JTAG Tabla 3.1 Puertos del PDS TMS320LF2407. 26 3.2 Fuente de alimentación Todo dispositivo electrónico, desde una supercomputadora hasta un simple destellador, debe necesariamente poseer una parte primordial para su funcionamiento, la fuente de alimentación. En efecto, diseñada y realizada de mil formas distintas, siempre se encuentra presente en todo equipo electrónico cualquiera sea su uso o complejidad. Es por esto que a la hora de realizar cualquier circuito electrónico práctico, el diseñador debe necesariamente realizar una fuente de alimentación acorde a las necesidades del circuito. La mayorı́a de las veces se le exige a ésta que mantenga la tensión de salida constante para cualquier condición de uso. En muchas ocasiones diseñar tal fuente resulta una tarea bastante difı́cil y tediosa. Se deben asumir compromisos que relacionan la complejidad del diseño con la estabilidad del mismo. Ası́, por ejemplo, una pequeña fuente que requiere pocos componentes presenta una regulación pésima, mientras que una que ofrece una buena estabilidad, precisaba una alta cantidad de componentes y, por consiguiente, aumenta el tiempo y el costo del diseño. Afortunadamente las empresas diseñadoras de componentes han puesto fin a estas peripecias, presentando, hace ya algunos años, los reguladores integrados. Estos dispositivos de gran utilidad aunan todas las ventajas de una completa fuente de alimentación en un sólo encapsulado reduciendo el problema de un buen diseño a unos pocos componentes [8]. Reguladores fijos En la mayorı́a de las aplicaciones se requiere una tensión fija y estable de un determinado valor. La lı́nea de reguladores ideales para este tipo de necesidades es la conocida como LM78XX. Las primeras letras y dos números corresponden a la denominación, mientras que las dos últimas XX deben ser reemplazados por la tensión de salida requerida. La corriente entregada por estos dispositivos es ≤ 2A pero esto no se convierte en una limitante ya que como se 27 observará más adelante es posible aumentar la corriente suministrada por el dispositivo [12]. Las tensiones disponibles se observan en la siguiente tabla(3.2): Número Tensión de salida LM7805 5 [Vdc] LM7806 6 [Vdc] LM7808 8 [Vdc] LM7809 9 [Vdc] LM7812 12 [Vdc] LM7815 15 [Vdc] LM7818 18 [Vdc] LM7824 24 [Vdc] LM7830 30 [Vdc] Tabla 3.2 Reguladores integrados. Cada uno de estos dispositivos posee sólo tres terminales, una corresponde a la entrada de tensión no regulada, otra es la salida regulada y la restante es la masa común a ambas. En la figura 3.4 se muestra la forma de conexión de estos reguladores en configuración de tensión fija. En cuanto al encapsulado, conviene aclarar que, si bien están disponibles en varios tipos, generalmente se los suele encontrar en el encapsulado del tipo TO-220. Figura 3.4 Conexión de un regulador. 28 Amplificación de la corriente de salida Como ya se ha comentado, la corriente de salida de un regulador integrado de este tipo es, en el mejor de los caso, de dos amperes. Este valor puede resultar insuficiente para algunas aplicaciones de potencia. Es por este motivo que, a través del agregado de algunos componentes indicados en la figura 3.5, amplificaremos la corriente de salida hasta casi cualquier valor. Figura 3.5 Amplificación de corriente. En cuánto al transistor T1, sólo basta decir que puede ser cualquier transistor PNP que soporte la corriente máxima de salida de la fuente (ADVERTENCIA: dicha corriente es muy superior a la corriente de la carga). Si es de gran valor es recomendable colocar dos o más transistores en configuración Darlington. 3.2.1 Caracterı́sticas de la fuente de alimentación Para este proyecto las necesidades de tensiones fijas de la tabla 2.1 son para la alimentación de los motores que ocupan niveles de voltaje de 18 [Vdc], 12 [Vdc] y también 5 [Vdc] para la alimentación de los circuitos integrados utilizados, los cuales se mencionarán posteriormente. Para evitar la limitación de corriente por parte de los reguladores integrados se utilizó la configuración para la amplificación de corriente. El diagrama esquemático del diseño de la fuente de alimentación para este proyecto fue elaborado en OrCAD Capture, el cual se puede observar un regulador de 18 [Vdc] conectado de forma directa y los dos restantes (7812, 7805) con amplificación de corriente, esto se muestra en la figura 3.6. 29 Figura 3.6 Diagrama esquemático de la fuente de alimentación. Para la elaboración del circuito impreso se utilizó el programa OrCAD Layout en el cual se diseño la tarjeta de la fuente de alimentación, la que se muestra en la figura 3.7. Figura 3.7 Circuito impreso de la fuente de alimentación. 30 A continuación se presenta en la tabla 3.3 la lista de componentes utilizados en la tarjeta de la fuente de alimentación. No. Material 1 Capacitores Electrolı́ticos de 4700 [µF] 1 Reguladores LM7805 1 Reguladores LM7812 1 Reguladores LM7818 3 Capacitores Cerámicos de 0.1 [µF] 3 Capacitores Cerámicos de 1 [µF] 2 Transistores TIP32A 1 Placa para CI de 15x15 [cm] perforada 2 Resistencias de 3.9 [KΩ] 1 Puente de Diodos 200 [Vdc] 3 Conectores Tabla 3.3 Material utilizado en la fuente de alimentación. 3.3 Etapas de potencia La electrónica de potencia es una técnica que se ha desarrollado gracias al avance tecnológico que se ha alcanzado en la producción de dispositivos semiconductores, y se define como “la aplicación de la electrónica de estado sólido para el control y la conversión de la energı́a eléctrica”. La electrónica de potencia combina la energı́a, la electrónica y el control. El control se encarga del régimen permanente y de las caracterı́sticas dinámicas de los sistemas de lazo cerrado. La electrónica se ocupa de los dispositivos y circuitos de estado sólido requeridos en el procesamiento de señales para cumplir con los objetivos del control deseados. Los dispositivos semiconductores se pueden operar como interruptores mediante la aplicación de señales 31 de control a la terminal de compuerta de los tiristores y a la base de los transistores. La salida requerida se obtiene mediante la variación del tiempo de conducción de estos dispositivos de conmutación. Para la etapa de potencia se hizo uso de transistores utilizados como interruptores. 3.3.1 Etapa de potencia 1ra. parte El transistor puede ser usado como interruptor para controlar cargas de CD. El interruptor controla la corriente que va entre el emisor y colector, mientras que la corriente de control va entre el emisor y la base. Cuando el transistor no tiene corriente circulando a través de él se dice que se encuentra en estado de corte (sin conductividad). Cuando un transistor tiene la máxima corriente circulando a través de él se dice que se encuentra en estado de saturación (conducción). Otro de los circuitos utilizados en la etapa de potencia es el ULN2803 el cual es un circuito de control de 8-bits, 50 [Vdc], 500 [mA] y TTL con entrada NPN Darlington el cual es utilizado para amplificar los pulsos para mover los motores de pasos unipolares. Figura 3.8 Diagrama esquemático de la 1ra. etapa de potencia. En la figura 3.8 se puede observar el diagrama esquemático de la 1ra. etapa de potencia en la cual encontramos dos circuitos ULN2803 y tres transistores NPN. El circuito impreso con los 32 componentes se muestra en la figura 3.9. Figura 3.9 Circuito impreso de la 1ra. etapa de potencia. En la tabla 3.4 se indican los materiales utilizados en esta tarjeta. No. Material 3 Transistores TIP31C 2 CI ULN2803 3 Resistencias de 1 [KΩ] 1 Placa Fenolica de 15x15 [cm] 12 Conectores Tabla 3.4 Material utilizado en la 1ra. etapa de potencia. 3.3.2 Etapa de potencia 2da. parte Esta etapa de potencia conformada por el par de circuitos L297-L298 que proporcionan el control y la etapa de potencia de los motores de pasos bipolares, los cuales son utilizados en los ejes X y Y de este robot cartesiano. El L297 integra toda la circuiteria de control requerida para manejar los motores a pasos bipolar o unipolar. Usado con un controlador de puente dual 33 como el L298N forman un microprocesador completo para interfase de motores bipolares. El L297 recibe las señales de mando del sistema de control, normalmente un circuito integrado o de un ordenador, y provee todas las señales necesarias para la etapa de poder es decir el L298. En la figura 3.10 podemos observar el diagrama esquemático y en la figura 3.11 el circuito impreso de esta etapa. Figura 3.10 Diagrama esquemático 2da. etapa de potencia. Figura 3.11 Circuito impreso 2da. etapa de potencia. 34 En la tabla 3.5 se indican los materiales utilizados en éste circuito impreso. No. Material 2 Circuitos Integrados L297 2 Circuitos Integrados L298N 2 Resistencias de 22 [KΩ] 2 Capacitores 3.3 [nF] 1 Placa Fenolica de 15x15 [cm] 4 Conectores Tabla 3.5 Material utilizado en la 2da. etapa de potencia. 3.4 Sensores La medición de magnitudes mecánicas, térmicas, eléctricas y quı́micas se realiza empleando dispositivos denominados sensores y transductores. El sensor es sensible a los cambios de la magnitud a medir, como una temperatura, una posición o una concentración quı́mica. El transductor convierte estas mediciones en señales eléctricas, que pueden alimentar a instrumentos de lectura, registro o control de las magnitudes medidas. Los sensores y transductores pueden funcionar en ubicaciones alejadas del observador, ası́ como en entornos inadecuados o inaccesibles para los seres humanos. Algunos dispositivos actúan de forma simultánea como sensor y transductor. Un termopar consta de dos uniones de diferentes metales que generan una pequeña tensión que depende del diferencial térmico entre las uniones. El termistor es un reóstato especial, cuya resistencia varı́a según la temperatura. Un reóstato variable puede convertir el movimiento mecánico en señal eléctrica. Para medir distancias se emplean condensadores de diseño especial, y para detectar la luz se utilizan fotocélulas. Para medir velocidades, aceleración o flujos de lı́quidos se recurre 35 a otro tipo de dispositivos [13]. Para el proyecto se hizo uso de los sensores de posición indicado en la figura 3.12. Los sensores de posición y velocidad son: Interruptores, Codificadores ópticos, Transistores de efecto Hall y Potenciómetros de presición multivuelta. Figura 3.12 Interruptores. Los sensores utilizados como interruptores lı́mite permiten detectar posiciones lı́mite de los mecanismos. En este robot cartesiano se pueden encontrar cuatro sensores de interruptor limite. Tres de ellos son para indicar el final de los ejes X,Y,Z. El cuarto solo se utiliza para colocar el taladro en una posición especifica, es decir un centı́metro por arriba de la placa a perforar. 3.5 Láser Láser, dispositivo de amplificación de luz por emisión estimulada de radiación. Los lásers son aparatos que amplifican la luz y producen haces de luz coherente; su frecuencia va desde el infrarrojo hasta los rayos X. Un haz de luz es coherente cuando sus ondas, o fotones, se propagan de forma acompasada, o en fase. Esto hace que la luz láser pueda ser extremadamente intensa, muy direccional, y con una gran pureza de color (frecuencia). Los tipos de láser según 36 el medio que emplean, los lásers suelen denominarse de estado sólido, de gas, de semiconductores o lı́quidos [13]. Láser de semiconductores Los lásers de semiconductores son los más compactos, y suelen estar formados por una unión entre capas de semiconductores con diferentes propiedades de conducción eléctrica. La cavidad del láser se mantiene confinada en la zona de la unión mediante dos lı́mites reflectantes. El arsenuro de galio es el semiconductor más usado. Los lásers de semiconductores se bombardean mediante la aplicación directa de corriente eléctrica a la unión, y pueden funcionar con una eficiencia superior al 50%. Se ha diseñado un método que permite un uso de la energı́a aún más eficiente. Implica el montaje vertical de lásers minúsculos, con una densidad superior al millón por centı́metro cuadrado. Entre los usos más comunes de los lásers de semiconductores están los reproductores de discos compactos y las impresoras láser, etc [14]. Aplicaciones del láser: Los posibles usos del láser son casi ilimitados. El láser se ha convertido en una herramienta valiosa en la industria indicado en la figura 3.13, la investigación cientı́fica, la tecnologı́a militar o el arte. Figura 3.13 Láser de semiconductores. 37 Láser utilizado El poder de salida óptico del diodo láser: es menos o igual a 5 [mW]. Máxima corriente de operación: 30 [mA]. Voltaje de operación: 3 − 6 [Vdc]. Máxima Longitud de onda: 650 [nm]. Haz de divergencia de: 65◦ máximo de la lı́nea de centro. En éste robot cartesiano se hace uso de dos láseres de este tipo, los cuales se colocaron en el eje Z, de manera que al ser activados en la superficie a perforar forman una cruz marcando el punto a ser perforado. Figura 3.14 Láseres apuntadores. 3.6 Cámara Las cámaras de video entran en dos formatos diferentes de captura de imagen: entrelazado y de análisis progresivo. Las cámaras entrelazadas graban la imagen en juegos alternos de lı́neas: las lı́neas impares se analizan, y después las lı́neas pares, entonces las lı́neas impares se analizan nuevamente, y ası́ sucesivamente. Un juego de lı́neas impar o par son llamadas “campo”, y un apareamiento consecutivo de dos campos se le llama un “marco”. 38 Una cámara digital de video indicada en la figura 3.14, de análisis progresivo graba cada marco como distinto, con ambos campos idénticos. Ası́, las capturas de video entrelazado captura el doble de campos por segundo que el video de análisis progresivo cuando los dos operan al mismo número de marcos por segundo. Esto es una de las razones que el video posee al ser visto creando una imagen llamada “hyper-real”, porque dibuja una imagen diferente 60 veces por segundo, teniendo como resultado una imagen en movimiento. Figura 3.15 Cámara CMOS. Para este proyecto se hizo uso de una cámara (figura 3.15) a color CMOS con un bajo consumo de poder y con formato NTSC de 330 lı́neas de TV y un lente de 6 [mm]. La cámara está colocada sobre el eje Z, que al desplazarse el taladro hacia cualquier dirección en x-y, ésta la sigue y cuando el taladro perfora, el proceso se observa a través de ésta. Las propiedades de esta cámara se presentan en la tabla 3.6. 39 Caracteristicas 15-BC22CML DISPOSITIVO 1/3” SENSOR DE IMAGEN CMOS ELEMENTOS DE LA IMAGEN NTSC: 512H × 492V − P AL : 512H × 582V RESOLUCION HORIZONTAL 380 LINIAS ILUMINACION MINIMA 2 [Lux] FRECUENCIA VERTICAL NTSC: 60 [Hz]. - PAL: 50 [Hz] SISTEMA DE EXPLORACION 2:1 ENTRELAZADO SALIDA DE VIDEO 1 [Vp − p], 75O [Ω] SALIDA DE AUDIO NO RELACION S/N 40 [dB] OBTURADOR ELECTRONICO Arriba de 1/20, 000 [s] LENTE 6 [mm]/ F 2.0 BALANCE DE BLANCOS AUTOMATICO CONTROL DE GANANCIA AUTOMATICO NO GAMA 0.45 TAMAÑO 24 × 22 × 26 [mm] PCB 1 VOLTAJE 9 12 [Vdc] CONSUMO DE CORRRIENTE 40 [mA] TEMPERATURA LIMITE -30◦ C a 60◦ C TEMPERATURA DE OPERACION -10◦ C to 45◦ C Tabla 3.6 Propiedades de la cámara. 3.7 Palanca de mando Una palanca de mando es un periférico personal para una computadora o un dispositivo de mando general, que consiste en una palanca móvil montada sobre un eje que al ser movida transmite su ángulo en dos o tres dimensiones a una computadora. La mayorı́a de las palancas de mando son bidimensionales, teniendo dos ejes de movimiento, pero existen palancas de 40 mando tridimensionales. Una palanca de mando indicada en la figura 3.16, generalmente se configura para que al mover la palanca a la izquierda o derecha genere señales de movimiento a lo largo del eje de X, y moviéndola hacia adelante o atrás genera señales de movimiento a lo largo del eje de Y. En palancas de mando que son configuradas para movimiento tridimensional, al girar la palanca a la izquierda o a la derecha se genera la señal de movimiento a lo largo del eje de Z. Figura 3.16 Palanca de mando. Las palancas de mando se usan a menudo para controlar video juegos, y normalmente tiene uno o más botones cuyo estado también puede leerse por la computadora. La mayorı́a de las PCs tienen puertos con interfase I/O para palancas de mando. Las palancas de mando eran populares a lo largo de los 90s para simuladores. Las palancas de mando modernas (a partir de 2003) principalmente utilizan interfase USB para la conexión a la PC [14]. 41 Aparte de controlar juegos, también se usan las palancas de mando para controlar máquinas como: ascensores, grúas, camiones, sillas de ruedas impulsadas, robots, etc. La aplicación de la palanca en este proyecto se hace para poder manejar el sistema completo a través de esta. Es decir, que al mover la palanca se desplaza el taladro sobre los ejes X-Y. Al presionar los botones se activen los elementos tales como la cámara, el láser y el desplazamiento del motor en el eje Z. Capı́tulo 4 Programación Se llama programación a la creación de un programa de computadora, un conjunto concreto de instrucciones que una computadora puede ejecutar. El programa se escribe en un lenguaje de programación, aunque también se pueda escribir directamente en lenguaje de máquina, con cierta dificultad. Un programa se puede dividir en diversas partes, que pueden estar escritas en lenguajes distintos. Programas y algoritmos Un algoritmo es una secuencia no ambigua, finita y ordenada de instrucciones que han de seguirse para resolver un problema. Un programa normalmente implementa (traduce a un lenguaje de programación concreto) un algoritmo. Puede haber programas que no se ajusten a un algoritmo (pueden no terminar nunca), en cuyo caso se denomina procedimiento a tal programa. Los programas suelen subdividirse en partes menores (módulos), de modo que la complejidad algorı́tmica de cada una de las partes sea menor que la del programa completo, lo cual ayuda al desarrollo del programa. Según Niklaus Wirth un programa está formado por algoritmos y estructura de datos. 43 4.1 Programación orientada a objetos Es un paradigma de programación que define los programas en términos de “clases de objetos”, objetos que son entidades que combinan estado (es decir, datos), comportamiento (esto es, procedimientos o métodos) e identidad (propiedad del objeto que lo diferencia del resto). La programación orientada a objetos expresa un programa como un conjunto de estos objetos, que colaboran entre ellos para realizar tareas. Esto permite hacer los programas y módulos más fáciles de escribir, mantener y reutilizar. De esta forma, un objeto contiene toda la información, (los denominados atributos) que permite definirlo e identificarlo frente a otros objetos pertenecientes a otras clases (e incluso entre objetos de una misma clase, al poder tener valores bien diferenciados en sus atributos). A su vez, dispone de mecanismos de interacción (los llamados métodos) que favorecen la comunicación entre objetos (de una misma clase o de distintas), y en consecuencia, el cambio de estado en los propios objetos [14]. 4.2 Herramientas de trabajo Básicamente las herramientas de trabajo utilizadas fueron los programas VisSim 5.0 y el OrCAD 9.1 los cuales permitien el desarrollo tanto de los programas de ejecución como el de diseño de dispositivos electrónicos utilizados. A continuación se presenta una breve descripción de ambos programas. 4.2.1 VisSim 5.0 VisSim es un programa basado en Windows para modelar y simular sistemas dinámicos complejos. VisSim combina una intuitiva interfase de arrastrar y colocar diagramas de bloques con un poderoso motor de simulación. La interfase visual ofrece un método simple para construir, modificar, y mantener los modelos de sistemas complejos (figura 4.1). 44 El motor de simulación proporciona rápidamente las soluciones exactas para el sistema lineal, no lineal, en tiempo continuo, tiempo discreto, tiempo variando, SISO(simple-entrada, simple salida), MIMO (multi-Entrada, multi-salida), y un sistema de diseño hı́brido. Con VisSim, usted puede desarrollar rápidamente prototipos de software de sistemas o procesos para demostrar su comportamiento previo a construir el prototipo fı́sico. Figura 4.1 VisSim 5.0 Además, todas las tareas de modelado y simulación pueden completarse sin escribir una sola lı́nea de código. Esto lleva a un ahorro significante en tiempo de desarrollo y costo, y una gran seguridad de que el producto resultante funcionará como se especı́fica. Tipos de sistemas • Lineal y no lineal • Tiempo continuo y discreto • Tiempo variado • Multi-frecuencia • SISO y MIMO • Hı́brido 45 Sistemas operativos Windows 9x, 2000, y/o, NT4+, y XP. Biblioteca de bloques El juego de bloques normal incluye arriba de 110 bloques lineales y no lineales en las categorı́as que se observan en la tabla 4.1. Animación Anotación Aritmética Boleano DDE Integración Sistemas lineales MatLab Interfase Operaciones matriciales No lineal Optimización Generador al azar Estado de Tiempo real Transición Consumidor de señales Productor de señales Retraso de Tiempo Trascendental Tabla 4.1 Librerı́a de bloques Requerimientos del sistema • 4MB RAM • 4MB de espacio en el disco duro • Co-procesador Matemático Para la elaboración del programa se hizo uso de diferentes bloques, indicados en las figuras 4.1 y 4.2, algunos de estos se describen a continuación: • El bloque slider permite a la entrada modificar un valor señalado dinámicamente con el ratón durante una simulación, entre un limite bajo y uno superior con el 1% o 10% de 46 Figura 4.2 Bloques vissim parte I. incremento. El bloque deslizador despliegue el valor actual aplicado a la señal. Use la barra de despliegue para ajustar el valor señalado. • El bloque int admite entrada escalar y en la salidas otorga el entero de la porción de la entrada. El bloque int no realiza operaciones numéricas de redondeo. Ası́, si una entrada es de 2.9999 solo mostrará 2. Las entradas pueden ser escalares ya sea constantes o variables. • El bloque or puede tener dos o mas entradas y cuya salida dará uno si una o mas entradas se encuentran en 1. • El bloque squareWave genera una onda cuadrada con la frecuencia deseada. • El bloque const genera una señal constante. Este bloque acepta texto alfanumérico y matrices de datos. • El bloque not invierte el signo de la señal entrante. • El bloque and puede tener dos o más entradas y siempre que todas las entradas sean cero la salida será cero, y mientras todas las entradas sean uno la salida será uno. • El bloque gain de ganancia multiplica la señal de la entrada, por el valor de la ganancia. La entrada puede ser un escalar, vector, o matriz. • El bloque ≥ produce una señal de salida igual a 1 si y sólo si la entrada “l” es mayor que o iguala a la entrada “r”. De otra manera, la salida es 0. El bloque = acepta dos valores 47 Figura 4.3 Bloques vissim parte II. escalares. Si pulsa el botón izquierdo del ratón encima del bloque =, el menú de bloques boleanos aparecerá permitiéndole asignar una función diferente al bloque. • El bloque merge examina la entrada (la señal Boleana) para determinar la señal de salida. Las letras b, t, y f en las etiquetas del conector de entrada simbolizan boleano, verdadero y falso. Si el valor de la entrada boleana b es igual a 1 la salida es la señal de la entrada verdadera (t), si la entrada boleana (b) es 0 la salida será la señal de la entrada falsa (f). El bloque acepta valores escalares, vectoriales, y matriciales. • El bloque puerto de salida digital nos permite realizar la interfase de comunicación entre el programa y el puerto de salida digital del PDS TMS320LF2407. • El bloque de variable permite nombrar una señal y transmitirla a lo largo del diagrama sin el uso de alambres. • El bloque resetIntegrator integra la señal de entrada con una capacidad opcional de restablecimiento. Cuando la entrada boleana (b) es 0, el resetIntegrator se comporta como un integrador normal. Cuando la entrada boleana va a 1, el resetIntegrator toma el valor de la entrada de reset (r) tanto como el valor boleano quede en alto. • El bloque puerto de entrada digital nos permite realizar la interfase de comunicación entre el puerto de entrada digital del PDS TMS320LF2407 y el programa en vissim. 48 4.2.2 OrCAD 9.1 R ofrece una solución total para sus tareas de diseño: diseño esquemático y basado OrCAD en VHDL; diseño de sı́ntesis FPGA y CPLD; simulación digital, analógica, y de señal mezclada, y el esquema del circuito impreso. Lo que es más, los productos de OrCAD son una colección de aplicaciones construidas alrededor del flujo de diseño de la ingenierı́a no sólo son una colección de herramientas independientemente desarrolladas. El OrCAD Capture es simplemente un elemento en la solución total para el diseño de flujo. Muchos de los circuitos electrónicos de hoy combinan componentes análogos y digitales. Si se trabaja con los circuitos analógicos y digitales, se necesita un simulador que pueda ocuparse de circuitos con señales mezcladas. Figura 4.4 OrCAD capture. Usando OrCAD Capture indicado en la figura 4.4, se puede crear el esquemático para los diseños analógicos o mixtos, circuitos impresos y los diseños lógicos programables. El esquemático del editor de página del Capture lo ayuda eficazmente a crear su diseño. Después de que el diseño se crea, el uso de las herramientas de Capture permite rápidamente prepararlos para la próxima fase de desarrollo, la cual seria el uso del Layout de OrCAD. El OrCAD Layout indicado en la figura 4.5, es una de las herramientas mas importantes del OrCAD ya que permite importar el diseño esquemático del OrCAD Capture y poder conformar 49 Figura 4.5 OrCAD layout. de manera rápida y sencilla la placa del circuito impreso, todo esto según las especificaciones del diseñador. 4.3 Programa modo manual Un Programa informático es la unión de una secuencia de instrucciones que una computadora puede interpretar y ejecutar y una (o varias) estructuras de datos que almacena la información independiente de las instrucciones que dicha secuencia de instrucciones maneja. El programa principal fue diseñado en VisSim 5.0 y se muestra en la figura 4.6, en la figura 4.7 se observa que el programa princial esta compuesto de tres subrutinas muy sencillas (S1,S2 y S3) que serán explicadas más adelante. También se pueden observar los puertos digitales de salida (P1) y los puertos digitales de entrada (P2). Para poder entender este programa se presentan en diagramas de flujo en donde se explica su funcionamiento especı́fico. Este programa está elaborado de una forma muy simple en el siguiente diagrama de flujo indicado en la figura 4.8, se expresa de forma general el funcionamiento del programa. En la siguiente parte se profundiza en cada una de las subrutinas del programa las cuales no se muestran aquı́. 50 Figura 4.6 Programa modo manual. Figura 4.7 Subrrutinas programa modo manual. 51 Figura 4.8 Diagrama de flujo del programa principal. En el diagrama se puede observar que sólo se realiza la lectura de los puertos de entrada digitales, si se detectan activos; se realiza el proceso de este puerto, el cual activara los puertos de salida digitales respectivos al proceso seleccionado, la lectura de los puertos de entrada es continua obteniendo ası́ un programa cı́clico. 4.3.1 Subrutinas En computación, una subrutina o subprograma, como idea general, se presenta como un algoritmo separado del algoritmo principal, el cual permite resolver una tarea especı́fica. El concepto de subrutina ası́ como su forma de uso ha ido evolucionando, dando origen a los procedimientos, las funciones y los módulos. 52 Las subrutinas se presentan en forma de diagrama de flujo, en la primera subrutina denominada “palanca” indicada en la figura 4.9, ejecuta la función de leer los puertos digitales de entrada en los cuales se encuentra conectada la palanca de mando. Al mover la palanca de mando se activan los puertos de salida digitales los cuales van dirigidos a los circuitos L297 para poder seleccionar el motor a mover y su dirección. Figura 4.9 Diagrama de flujo palanca. La segunda subrutina llamada “botones” indicada en la figura 4.10, ejecuta la función de dos botones de la palanca de mando especı́ficamente el botón tres y cuatro. Esta subrutina funciona haciendo la lectura de los dos botones. 53 Si el botón tres es presionado una sola vez se activa el puerto de salida determinado el cual encenderá el láser, si se presiona nuevamente el botón tres se desactivara el puerto del láser; al presionar el botón cuatro realizara lo mismo activando una cámara de video. Figura 4.10 Diagrama de flujo botones. La subrutina “motz” indicada en la figura 4.11, se ejecuta en cuatro pasos al presionar ya sea el botón uno o dos de la palanca de mando. Al presionarse el botón dos por primera vez se ejecuta una secuencia la cual es transmitida al puerto de salida que va directamente al circuito de potencia ULN2803 del motor unipolar de pasos del eje Z, logrando que este se desplace hacia abajo. Al presionar el botón dos por segunda vez se hace un paro apagando el puerto de salida de las fases del motor. Al ser presionado el botón dos por tercera ocasión ejecuta la misma acción que en el primer paso pero con giro contrario y finalmente al ser presionado el botón por cuarta ocasión desenergiza las fases del motor; volviendo al estado inicial. Para el funcionamiento del 54 botón 1 consiste prácticamente en lo mismo sólo que en el primer paso se enciende el taladro y en el cuarto se apaga. Figura 4.11 Diagrama de flujo motz. 4.4 Programa modo automático Este programa está elaborado en VisSim 5.0 y básicamente esta dividido en dos secciones, la de control y la de puertos como se puede observar en la figura 4.12. La función del programa es leer las coordenadas de perforación otorgadas por el Layout de OrCAD y ser ejecutadas las instrucciones necesarias para elaborar las perforaciones en escala real del diseño elaborado. 55 Figura 4.12 Programa modo automático. Para esto se hace uso de un bloque de VisSim llamado MAP de la categorı́a de los no lineales, el cual nos permite utilizar tablas de datos, se debe de crear la fuente de los datos en un archivo de texto con extensión .map. Un archivo map es de datos ASCII multicolumna donde la señal de entrada es mapeada para decidir la salida. Los datos pueden ser separados por comas, espacios, tabuladores, barras verticales, comillas, etc. Un archivo map de una, dos o tres dimensiones. En este programa sólo se hace usó de una dimensión y utilizaremos las siguientes reglas: Archivo map de una dimensión: Este tipo de archivo sólo tiene una sola variable, pero puede tener de 1 a 16 variables dependientes de salida. La primero columna es un rango de variables independientes. El número de la columna de la variable independiente debe ser entero y creciente en orden o decreciente en orden, pero no ambos. Cada columna de datos adicional son las variables dependientes. Agregando un conector por cada columna de salida. Antes de poder hacer uso del programa se deben seguir los siguientes tres pasos: 56 • Primero.- Se elabora el diseño del circuito en el Layout de OrCAD y se crea un reporte en el menú Auto, en el cual se elige ver el reporte de referencia de cruce (XREF), y se muestra en forma de tabla en un archivo en formato .txt. • Segundo.- Se abre el documento en Microsoft Excell para modificar los datos y eliminar los datos innecesarios para su exportación a VisSim, ya que solo en el archivo deben de quedar tres columnas, en donde la primera es la numeración, la segunda y tercera son de las coordenadas X,Y. El archivo resultante se guarda en formato texto con la extensión .map. • Tercero.- En el programa de VisSim modo automático se selecciona el bloque MAP y se abre el archivo .map y simplemente se ejecuta el programa. Para que se de una explicación detallada de como funciona el programa es necesario mostrarlo de forma general en un diagrama de flujo indicado en la figura 4.13. En el diagrama podemos observar el bloque de variables el cual ejecuta un proceso totalmente independiente del programa principal esta subrutina se explicará más delante. Figura 4.13 Diagrama de flujo del programa automático. 57 En la parte principal del programa inicia con los datos previamente almacenados, en el cual, el proceso de perforación toma un dato y ejecuta la rutina de perforación, al termino de ésta se pregunta si ha sido la última perforación si es ası́, termina el programa si no, pide el siguiente dato. En la siguiente parte se puede observar a detalle las subrutinas del programa ya antes mostrado para su mejor comprensión. 4.4.1 Subrutinas Subrutina de proceso independiente Esta parte del programa es totalmente independiente, ya que se hace uso de variables para poder realizar las siguientes tareas (tabla 4.2): Variable Acción Paro Inhabilita todas las salidas digitales Casa Coloca los ejes X y Y en posición de casa Dwmz Desplaza hacia abajo el taladro por el eje Z Upmz Desplaza hacia arriba el taladro por el eje Z Láser Activa los apuntadores láser Cámara Activa la cámara Tabla 4.2 Variables de la subrutina. Subrutina de proceso de perforación Esta subrutina se divide en dos partes indicada en la figura 4.13, la primera es la que se encarga de tomar los datos y hacer la conversión de las coordenadas en tiempo, es decir; calcular cuanto tiempo debe de durar activado el motor para recorrer la distancia requerida. En la segunda parte se ejecuta el proceso de perforación que consiste en activar el taladro, 58 Figura 4.14 Subrutina de perforación. desplazarlo hacia abajo y regresarlo a su posición inicial, terminado esto se activa una señal de fin de proceso la cual iniciará a los datos el requerimiento de otro. Capı́tulo 5 Resultados Este proyecto resulta ser muy satisfactorio ya que la unión de todos los elementos antes mencionados y el dispositivo diseñado, permiten realizar tareas como perforar con una muy buena precisión y realizar rutinas especificas para la perforación de tarjetas de circuitos impresos haciendo uso de programas de diseño tal como el Orcad 9.1 En la tabla 5.1 se puede observar las caracterı́sticas de estos ejes en cuanto a su velocidad y la frecuencia aplicada a cada uno de los motores. Modo Eje Tipo de Motor Frecuencia Velocidad Manual X Bipolar 650 [Hz] 1.12 [in/s] Manual Y Bipolar 100 [Hz] 1.12 [in/s] Manual Z Unipolar - Variable Automático X Bipolar 80 [Hz] 0.585 [in/s] Automático Y Bipolar 40 [Hz] 0.222 [in/s] Automático Z Unipolar - 0.46 [in/s] Tabla 5.1 Cuadro de velocidades. Las unidades son pulgadas ya que las medidas de separación entre las patas de los circuitos están dadas en milésimas de pulgada. Este robot es capaz de realizar perforaciones ≥ 0.05 milésimas de pulgadas de separación hasta 9.3 pulgadas de separación, que es la distancia 60 máxima en el área de trabajo comprendida de 576 [cm2 ]. Las siguientes figuras 5.1-5.6 muestran el robot cartesiano con sus accesorios en su fase final. Figura 5.1 Robot cartesiano perforador I. Figura 5.2 Robot cartesiano perforador II. 61 Figura 5.3 Robot cartesiano perforador III. Figura 5.4 Robot cartesiano perforador IV. 62 Figura 5.5 Placa en perforación automática. Capı́tulo 6 Conclusiones y trabajo a futuro Como se sabe la robótica permite realizar tareas tediosas o difı́ciles, en este caso la perforación en un plano con movimiento cartesiano. La aplicación de robots cartesianos proporcionan movimientos muy precisos y controlados. Este sistema es lo que permite lograr en sus dos modalidades ya sea de forma manual o de forma automática. Al ejecutar el programa en modo manual el control total del robot cartesiano se hace mediante la palanca de mando, con la cual se logra el movimiento del taladro en los tres ejes. Con los botones de esta palanca se hace la activación y desactivación del taladro, de los láseres apuntadores y de la cámara. En la base de la palanca se encuentra un botón que al encenderse hace que los motores de los ejes X,Y, se muevan a medio paso, con lo que se obtiene una precisión mayor en el desplazamiento de estos. Al hacer uso del programa de modo automático en la pantalla se puede activar la cámara o los lasers de forma independiente y en el momento que se desee. Cuenta con un botón de inicio y uno de paro. Al iniciar la secuencia el robot cartesiano perforará en las coordenadas que se almacenaron en el archivo tipo map hasta realizar la última. Los trabajos a futuro podrı́an incluir la adaptación de distintas herramientas para realizar diferentes y nuevas tareas, tales como; soldar, cortar papel, manipular y colocar piezas, etc. 64 El desarrollo del trabajo a futuro más próximo podrı́a ser el diseño de un mecanismo que coloque y retire las piezas a ser perforadas. Teniendo esto, todo el manejo del robot podrı́a realizarse a distancia a través de una red o por internet, pudiendo ası́ tener el robot en un laboratorio y ser usado por personas distantes al lugar, como podrı́an ser los profesores desde sus cubı́culos o los alumnos desde sus casas. También resulta necesario un sistema de remoción de material de desecho ya que al realizar la tarea de perforación se produce este material el cual deberá ser retirado. 65 Apéndice A: La tarjeta de desarrollo del PDS TMS320LF2407 66 Apéndice B: Circuitos Integrados 67 68 69 70 71 Referencias [1] Antonio Barrientos, Luis Felipe Peñin, Carlos Balaguer y Rafael Aracil. Fundamentos de Robótica. Editorial: McGraw Hill, 1997. [2] Robert L. Boylestad y Louis Nashelsky. Electrónica: teorı́a de circuitos y dispositivos electrónicos, 8a. ed.. Editorial: Pearson Educación, 2003. [3] Ronald J. Tocci. Sistemas Digitales: principios y aplicaciones, 6a. ed.. Editorial: Prentice Hall, 2000. [4] Miguel Eduardo González Elı́as. Notas de fundamentos de robótica, curso: 2005-2006. Universidad Autónoma de Zacatecas. [5] Distintos Robots Cartesianos Industriales. (Junio 2006) http://www.robotmatrix.org/Gantryrobot.htm [6] Caracteristicas de Motores a pasos y sus propiedades. (Junio 2006) http://robotsargentina.com.ar/MotorPP basico.htm [7] Funcionamiento de los motores a pasos . (Junio 2006) http://www.fortunecity.es/felices/barcelona/146/3ds/tutores/motorpap.html [8] Electrónica. (Julio 2006) http://es.wikipedia.org/wiki/Electronica [9] OrCAD Inc. OrCad Capture: Userś Guide First edition 30 November 1998. Archivo: capug.pdf [10] OrCAD Inc. OrCAD Layout Userś Guide Third Edition 1 July 98. Archivo: layug.pdf [11] Spectrum Digital Inc. eZdspTM LF2407A Technical Reference June 2003. Archivo: ezlf2407a techref.pdf [12] Reguladores integrados (Julio 2006) http://megatronica.cjb.net [13] “Sensores”, Enciclopedia Microsoft Encarta 2000. 1993-1999 Microsoft Corporation. 72 [14] Consulta online, Enciclopedia Wikipedia (Julio 2006) http://www.wikipedia.org [15] Color CMOS camera module. CMOS Camera Technical Reference June 2002. Archivo: cmoscamera.pdf