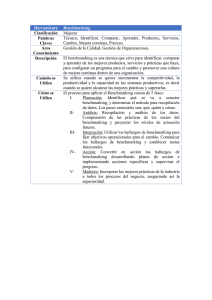

Anexo 5 Herramientas INNOMAT - Oportunidad de Negocios en

Anuncio