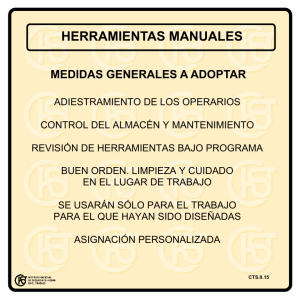

guia de entrenamiento para el personal operativo de la planta

Anuncio