AMÉRICA LATINA, SITUACIÓN ACTUAL Y PLANTAS DE

Anuncio

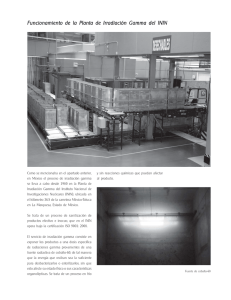

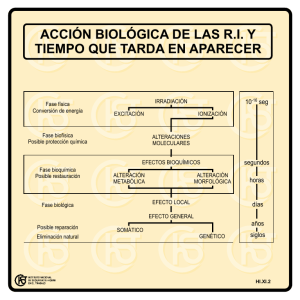

AMÉRICA LATINA, SITUACIÓN ACTUAL Y PLANTAS DE IRRADIACIÓN EN MÉXICO Miguel Iran Alcérreca Sánchez Instituto Nacional de Investigaciones Nucleares km 36.5 Carretera México-Toluca 52750, Ocoyoacac, Edo. de México, México. [email protected] PRESENTACIÓN En este trabajo se dan a conocer algunos aspectos relevantes de la situación tecnológica actual de las instalaciones que existen en América Latina, y que actualmente procesan productos mediante irradiación gamma a escala semi-industrial e industrial ó que están en proyecto de modernización. Se mencionan también algunas instalaciones de irradiación con Haz de electrones de alta energía (E Beam) producidos en aceleradores. Se realizó una recopilación de hechos y datos basada en los intercambios de experiencias, presentaciones en reuniones e informes , de los colegas que desde el año 2009 hemos estado participando como coordinadores y/o especialistas en el Proyecto ARCAL RLA/ 8/046 “Establecimiento de un control de calidad para el proceso de irradiación industrial” y en los “Proyectos Nacionales” relacionados con la tecnología de la irradiación gamma, auspiciados por el OIEA en algunos países de la región, desde ese año a la fecha . En dichos proyectos se tiene la participación de Argentina, Brasil, Colombia, Chile, Costa Rica, Cuba, Ecuador, El Salvador, Guatemala, México, Perú, República Dominicana, Uruguay y Venezuela. Los datos de los irradiadores que pertenecen a empresas privadas se presentan someramente ya que el acceso a su información es restringido y mostramos solo lo que se ha presentado en foros especializados abiertos. 1. INTRODUCCIÓN En la actualidad en los países de América Latina se observa un gran interés y dinamismo en el uso de la tecnología de la irradiación gamma, dicho interés se manifiesta en su aplicación para la industria de alimentos logrando alimentos inocuos al consumo humano; el tratamiento post-cosecha de frutas y vegetales con fines de control fitosanitario; la sanitización (descontaminación) y desbacterización de productos naturistas, herbolarios, cosméticos y productos para el cuidado de la salud; la esterilización de productos farmacéuticos para el consumo humano, veterinarios, dispositivos médicos y productos médicos desechables. No obstante lo anterior, las organizaciones dedicadas al desarrollo, la aplicación y promoción de dicha tecnología enfrentan en sus respectivos países obstáculos para conseguir inversiones para la modernización y el mantenimiento de la capacidad instalada de las plantas e instalaciones, que se ven limitadas por ende en su alcance comercial. Esto se debe principalmente a que, en su gran mayoría dichas plantas e instalaciones son administradas y operadas por institutos de investigación ó entidades gubernamentales que no se han ocupado en divulgar suficientemente ni consistentemente, las bondades de la tecnología y los beneficios que aportaría al “sector productivo” (las empresas de capital privado) para agregar valor a sus productos y competir en los mercados globales actuales [1]. La experiencia acumulada y compartida entre nuestros países en cerca de 40 años, el avance en el dominio de la tecnología a nivel mundial y la evidencia de su efectividad, deben ser factores clave de promoción para el uso a gran escala de la tecnología de irradiación gamma. Los distintos proyectos conjuntos que en la región se han desarrollado desde hace más de dos décadas, y que han sido auspiciados por el OIEA y los gobiernos respectivos, hoy en día están aportando una red de intercambio de conocimientos por medio de la cual, un número importante de oportunidades de mejora se han identificado y están listas para su desarrollo e implementación en las instalaciones, aprovechando las sinergias que se crean en proyectos conjuntos ó en acuerdos de cooperación bilateral entre nuestros países. 2. SITUACION ACTUAL POR PAISES Los aspectos más importantes del desarrollo de la tecnología y su situación actual en los países de América latina, que han venido trabajando en irradiación industrial y semi-industrial, se describen a continuación (con excepción de Guatemala y El Salvador que no cuentan actualmente con instalaciones) , lo haremos adoptando el orden alfabético. 2.1 ARGENTINA Generalidades.-Tiene un amplio desarrollo propio, cuenta con la capacidad de diseño y manufactura de plantas y produce cobalto 60. La Comisión Nacional de Energía Atómica (CNEA) ha fungido como líder en este campo. Opera una planta (la PISI) con irradiador semi-industrial en donde se promueve el uso de esta tecnología y se realiza investigación. Aparte existe otra instalación multipropósito de mayor capacidad, de la empresa privada IONICS S.A. que brinda servicios de irradiación desde 1989 (ubicada en la zona de Pacheco cerca de Buenos Aires) y como dato importante procesa por irradiación casi el 90% de los alimentos irradiados en Argentina. Instalaciones.- La PISI tiene fuente plana de Co60 y la actividad máxima de diseño del blindaje es de 1 millón de Curies (1MCi = 1000 kCi), el sistema de transporte de producto durante el proceso es continuo. En esta planta, del tipo Product Overlapping Source (producto en traslape con la fuente), se realizan irradiaciones a escala industrial e irradiación de muestras para determinación de dosis mínimas y máximas del producto a irradiar. Asimismo se efectúan irradiaciones de muestras para trabajos de investigación y desarrollo. Aplicaciones.- Argentina tiene una amplia experiencia en el desarrollo de la tecnología de irradiación, como ejemplo tenemos los estudios realizados en apoyo a la normativa correspondiente en salud y alimentación. En la actualidad se llevan a cabo investigaciones y desarrollos en los campos de esterilización de tejidos para injertos (el CAE es centro especializado de capacitación reconocido por el OIEA), aseguramiento de la calidad higiénica de alimentos, identificación de productos tratados con radiaciones ionizantes, tratamientos cuarentenarios, desarrollo de biomateriales tratados por radiación, liberación controlada de fármacos contenidos en matrices poliméricas tratadas con radiaciones ionizantes, etc. A escala comercial los productos irradiados y sus porcentajes aproximados son: • Suero Congelado 34% • Aplicaciones médicas y odontológicas 27% • Productos veterinarios, alimentos para mascotas e insumo para bioterios 13% • Productos farmacéuticos, hierbas medicinales y cosméticos 12% • Envases y material de laboratorio 11% • Alimentos 2% • Material apícola y muestras en general 1% Mejoras.- En la PISI se instaló recientemente un nuevo sistema de transporte continuo, diseñado básicamente por sus especialistas y desarrollado en mayor profundidad por el grupo de ingeniería del CAE. La PISI ha implantado su sistema de gestión de la calidad según las normas ISO 9001 y está orientado a un sistema de gestión integrado que contempla no solo aspectos de calidad sino también seguridad, ambiente y responsabilidad social. Está en proyecto la obtención de su certificación. Para 2012 se inicia un proyecto ARCAL que coordinará Argentina en relación al “Uso de la radiación ionizante para el tratamiento fitosanitario de fruta fresca”. 2.2 BRASIL Generalidades.- La tecnología de irradiación se comenzó a uilizar en Brasil en los años 70 con el tratamiento para crosslinking (reticulamiento) del material aislante de cables y la esterilización de dispositivos de uso médico. Brasil es el país que en la actualidad presenta el mayor desarrollo tanto en irradiadores gamma como en aceleradores de electrones. Cuenta ya con tecnología propia para el diseño y manufactura de instalaciones para plantas de irradiación. Instalaciones y aplicaciones.- El Instituto de investigaciones energéticas y Nucleares (IPEN) alberga un irradiador que presta servicio en el campo de la medicina e industria. Se utiliza también para la investigación y el desarrollo de nuevos productos y nuevas técnicas de tratamiento. El centro de Energía Nuclear en Agricultura (CENA) tiene otro irradiador para servicios e investigación en productos frescos ó mínimamente procesados, como frutas y hortalizas; También se destina a diversas actividades en radioentomología (tratamiento cuarentenario de plagas, control biológico de la mosca de la fruta, comportamiento de plagas y ecología). El centro de desarrollo en Energía Nuclear (CDTN), tiene otro irradiador que ofrece servicios similares e incluyen la conservación de obras de arte y el tratamiento de sangre y homoderivados. Existen otros irradiadores de capital privado que están en operación, y ofrecen servicios a la industria de alimentos, cosméticos, farmacéutica, herbolaria y medica para la reducción bacteriana, descontaminación y esterilización de sus productos. La Compañía Brasileña de Esterilización tiene dos instalaciones industriales, en el estado de San Pablo para atender la demanda del mercado. Utiliza la radiación ionizante también en la modificación de materiales para mejorar sus propiedades físico-químicas, alterar coloraciones, como el caso de piedras preciosas o semipreciosas ó acelerar procesos de curado. Otro irradiador privado presta servicios in house para productos médicos desechables propios. Por último, la compañía Tech Ion ha completado la instalación de uno más, destinado al procesamiento de productos frescos y está a la espera de la liberación de su licencia de operación para iniciar su operación. Aspectos Comerciales.- La información relativa a las cifras de productos procesados por irradiación en Brasil no es precisa ya que las compañías privadas no las publican por no mostrar sus estrategias comerciales. Los datos que se presentan son estimados tomando en cuenta los precios estándar de los servicios y capacidad de procesamiento de los irradiadores. Esterilización de productos para médicos: 75,000 m3/año Costos de irradiación para esterilización: de $60 USD a $90/m3 USD Mejoras.- Hasta 1999 todas las aplicaciones de la tecnología de irradiación se desarrollaban en instalaciones de diseño y equipamiento importado. Para liberarse de esta dependencia los investigadores del IPEN y consultores de compañías brasileñas privadas diseñaron y construyeron un irradiador industrial. Este irradiador ha resultado muy confiable, con operación de más de 8200 horas y el costo de la máquina es de un 50% menos que las importadas del mismo tipo que existen actualmente. En 2003 se inició en el Instituto de Pesquisas Energeticas e Nucleares (IPEN-CNEN/SP) la construcción de un nuevo irradiador gamma que incorporó como diseño revolucionario la tendencia “compacta”. La tecnología nacional desarrollada para esta instalación consta de un sistema de transporte continuo de “totes” (contenedores), y tiene solo una bóveda de concreto, donde el sistema automatizado de transporte de productos hacia el interior y exterior del irradiador utiliza una puerta giratoria integrada al blindaje, evitando la configuración tradicional del laberinto. El irradiador es del tipo “Product Overlapping Sources” de almacenamiento húmedo con capacidad máxima de 1MCi y ocupa un área de 76m2. Con este irradiador, además del apoyo a la investigación para desarrollo de productos y procesos, así como la demostración para fabricantes que necesitan una alternativa local económica, se asesora a los usuarios tradicionales y potenciales en validación de procesos, entrenamiento y calificación de operadores y oficiales de seguridad radiológica. Limitaciones y Restricciones.- Los irradiadores gamma en el Brasil enfrentan problemas de suministro y transportación de las fuentes radiactivas, esto limita su capacidad para atender la demanda creciente de servicios de irradiación. Se necesitan también alternativas para soporte de las calibraciones dosimétricas, como el servicio IAEAIDAS cancelado hace unos años. 2.3 COLOMBIA Generalidades.- Cuenta solo con una planta de irradiación semi-industrial perteneciente y localizada en las instalaciones del Instituto Colombiano de Geología y Minas (INGEOMINAS). Existe el interés por parte de inversionistas privados por instalar una planta de irradiación multipropósito a escala industrial, una desventaja fuerte a considerar será el no tener recursos humanos capacitados tanto para el proyecto como para el licenciamiento y la operación. Instalaciones.- El irradiador es Categoría IV, batch con capacidad máxima de diseño de 100 kCi. y actualmente su fuente opera con 11 kCi de actividad. Su sistema de tratamiento de agua es de carbón activado y resina mixta, cuenta con una piscina de 4 m de profundidad, software de control de la instalación y paneles auxiliares para la visualización de los sistemas, transportador interno con sistema de rodillos y de transferencia por cadena. Tiene capacidad para un metro cúbico de material por proceso. Área de Bodega de 80 metros cuadrados para almacenamiento en piso. La dosimetría se realiza con GammaChrome YR®, Amber Perspex y Red Perspex. Aplicaciones.- Se ofertan los servicios solo a escala semi-industrial debido a su capacidad y el nivel actual de actividad de la fuente. Sin embargo desde hace más de 15 años cuentan con clientes constantes que no demandan mucho volumen de proceso, de los sectores médico, farmacéutico, cosmético y apoyo a la investigación. Las proporciones aproximadas en las que se da el servicio son las siguientes: Médico 9% Farmacéutico 57% Cosméticos 34% Apoyo a investigación 1% El servicio de irradiación está enfocado principalmente al tratamiento de productos que requieren dosis bajas del orden de los 10 kGy. Dosímetro estándar de referencia.- Dada la baja actividad de la planta se obtiene el reporte de tres tasas de dosis , certificadas en tres puntos por medio de una cámara de ionización (rango de 10-4Gy a 10 Gy). El sistema consta de una cámara de ionización marca PTW Freiburg, modelo TN30013 Serie 0765, y el sistema de lectura es un electrómetro marca PTW Unidos, modelo 10002 Serie 20414. INGEOMINAS obtuvo en el año 2009 la certificación de calidad en NTCGP 1000-2004 (Norma técnica de calidad en la gestión pública) esto representa un apoyo al sistema de calidad del proceso para el servicio de irradiación gamma que actualmente brindan. Mejoras.- Se está desarrollando el proyecto nacional “Evaluación costo beneficio para la modernización de un irradiador en Colombia” en el cual se han revisado todos los aspectos relacionados a seguridad radiológica, instalaciones para el proceso, modificaciones al edificio, sistema de calidad, sistema dosimétrico y reentrenamiento del personal. Por ahora se tiene en proyecto la recarga de 100kCi, aumentar la capacidad del blindaje y una modernización de su sistema de transportación. Consola de control del irradiador (INGEOMINAS) Sala de Irradiación (INGEOMINAS) 2.4 COSTA RICA Generalidades.- La comercialización de productos irradiados es muy poca, las plantas de irradiación existentes (aceleradores de electrones) están orientadas exclusivamente a irradiar dispositivos médicos de empresas transnacionales establecidas en Costa Rica y que exportan estos productos a diversos mercados; por lo que no es posible realizar pruebas experimentales orientadas a productos diferentes como los alimenticios en los irradiadores (aceleradores) industriales existentes. Las principales limitaciones que se tienen para el fomento de las aplicaciones de tecnologías de irradiación son: la escases de recursos humanos capacitados y calificados, la percepción del publico con relación a la tecnología y no tener recursos tanto en la Autoridad Reguladora Nacional (correspondiente al Ministerio de Salud) como para desarrollar proyectos de investigación y desarrollo. Instalaciones.- En la década pasada se establecieron dos plantas de alta tecnología dedicadas exclusivamente a la esterilización de productos médicos. Una de ellas fue construida por la empresa Baxter, y se destina a la esterilización de sus propios productos; se trata de un irradiador de electrones de 7.5 MeV. La otra pertenece a la empresa BeamOne, es un irradiador de electrones de 10 MeV, esta es una empresa especializada en vender servicios de irradiación industrial y actualmente le brinda servicio en Costa Rica a empresas como Hospira, Boston Scientific, ArthroCare, etc. Con relación a irradiadores gamma, el Organismo Internacional Regional de Sanidad Animal (OIRSA) cuenta con un irradiador gamma categoría I de cobalto 60, (un Gammacell 220) el cual se ha venido utilizando para irradiar diversas especies que se utilizan en proyectos de investigación, como los del Ministerio de Agricultura y Ganadería, el Consejo Nacional de la Producción y la Universidad Nacional. También se tiene otro Gammacell 220, en la Universidad de Costa Rica que ha servido de apoyo a diversos proyectos, pero que actualmente se encuentra fuera de uso por problemas con el sistema de cierre y exposición de la fuente. Aplicaciones.- En lo relativo a investigación, se han desarrollado algunos proyectos ligados al sector agropecuario, los principales son: 1-. Producción de variedades de arroz, empleando mutaciones inducidas por irradiación gamma, resistentes a plagas. 2-. Participación en el programa regional de erradicación de la mosca de la fruta. 3-. Generación de variedades de frijoles promisorias resistentes a las plagas. Proyectos en curso.- El principal proyecto que se ejecuta actualmente, es el del banco de tejidos esterilizados, que desarrolla el Centro de Investigaciones en Biotecnología del Instituto Tecnológico de Costa Rica, en conjunto con la Caja Costarricense del Seguro Social (CCSS). Este requiere capacidad instalada en irradiación a altas dosis para lo cual se han hecho planteamientos específicos de diversos sectores, como la Cámara de Exportadores de Costa Rica. El Instituto Tecnológico de Costa Rica realiza diversas acciones orientadas a construir en el corto-mediado plazo un irradiador industrial multipropósito. Planta de la compañía BeamOne en Costa Rica Irradiador Gammacell 220 (IPEN, Perú) 2.5 CUBA Generalidades.- La tecnología de irradiación comienza a aplicarse en Cuba en el año 1958 al tratamiento de tejido óseo para injerto, utilizando un irradiador autoblindado canadiense de cobalto marca Knopp,. Siendo Cuba el primer país de América Latina en aplicar esta tecnología para implantes. En la década de los 70 se inician investigaciones sobre la irradiación de alimentos. En Cuba se ha logrado la asimilación adecuada de la tecnología de irradiación pasando a la fase de consolidación comercial. Se tienen ya resultados importantes en el control de procesos (dosimetría de altas dosis), el establecimiento de dosis esterilizantes (implementación de la ISO11137) y en la búsqueda de soluciones de ingeniería, como son estudios de la geometría de irradiación, innovaciones en los sistemas de transportación de los productos, desarrollo de contenedores especiales, utilización de pastillas refrigerantes, etc., para ofertar servicios especializados de irradiación. Instalaciones.- En el año 1971 se instala un irradiador autoblindado de 1 litro y con actividad inicial de 10 kCi. A finales de la década del 80 se instala en el Centro Nacional de Sanidad Agropecuaria (CENSA), otro irradiador de laboratorio canadiense, tipo Gammacell 500-01, de 80 litros de capacidad y con una actividad inicial de 35 kCi. En la actualidad ambos se encuentran en proceso de desmantelamiento. Al final de la década de los 80 se construye para el Instituto de Investigaciones para la Industria Alimenticia (IIIA), una Planta de Irradiación de Alimentos (PIA), de tecnología rusa con una actividad inicial de 67,5 kCi , para el tratamiento de papas y cebollas. Actualmente esta planta está en proceso de remodelación. Por último en el año 1994 llega otro irradiador autoblindado, ruso, tipo MP-γ- 30 con capacidad de 4 litros y una actividad inicial de 10.45 kCi, el cual se encuentra funcionando actualmente en el CEADEN pero con una tasa de dosis muy baja, lo cual limita las aplicaciones. Aplicaciones.- Se han logrado un amplio número de servicios especializados de manera comercial en el contexto nacional, de los cuales destacan la inhibición de la germinación en papa, cebolla y ajo; la descontaminación de cocoa en polvo y granos; la desbacterización de ajonjolí, miel de abeja, especias y aleta de tiburón; la esterilización de productos médicos como utensilios de transfusión, jeringuillas, catéteres, frascos y placas para cultivo de tejidos, etc; descontaminación de hierbas medicinales, productos farmacéuticos y biológicos. Investigación.- Se han realizado investigaciones en el campo de la radiomutagénesis en diferentes variedades de cultivos, como son arroz, tomate, caña de azúcar, yuca, maíz, aguacate, plátano, gramíneas y cítrico. Las últimas investigaciones se han efectuado en la modificación de matrices poliméricas para la preparación de membranas de hidrogeles sobre la base de polivinilpirrolidona (PVP) y polietilenglicol (PEG) y el desarrollo de métodos de detección de alimentos irradiados mediante el ensayo cometa. Gammacell 500-01 (CENSA) Irradiador MP-γ-30 (CEADEN) Mejoras.- Cuba ha desarrollado una gran cantidad de estudios relacionados con la irradiación y el comportamiento físico químico de materiales, alimentos, medicamentos, tejidos humanos, etc. Pero en la actualidad existen limitaciones para poder satisfacer la demanda identificada de servicios de irradiación a nivel industrial. Por ejemplo es necesario obtener recursos para revitalizar y modificar las instalaciones existentes, como son la adquisición de un nuevo irradiador o una recarga con cobalto-60 del irradiador a una actividad de 10 kCi, para el CEADEN; la sustitución del irradiador por uno panorámico de mayor capacidad de irradiación y una actividad hasta 50 kCi, para el CENSA y la terminación de los trabajos civiles de construcción, montaje y puesta a punto del sistema de transportación y recarga con 100 kCi para el IIIA. 2.6 CHILE Generalidades.- La Comisión Chilena de Energía Nuclear ha promovido esta alternativa tecnológica. Cuenta con un irradiador multipropósito que inició su operación a escala piloto con carácter demostrativo. Hoy, su capacidad ha crecido a nivel industrial. Fue la base para que en 2003 iniciara el funcionamiento de un irradiador industrial, producto de una asociación entre una compañía brasileña y una fundación que aglutina fondos privados y públicos, nacionales e internacionales, y que está enfrascada en la tarea de convertir a este país en una potencia alimentaria. La Planta de Irradiación Multipropósito (PIM), como unidad administrativa pertenece a la Sección Irradiaciones del Departamento de Producción y Servicios de la Comisión Chilena de Energía Nuclear. Esta instalación inició sus operaciones en el año 1978 con el propósito de servir de nexo entre los avances logrados en los laboratorios y las necesidades de la industria nacional en las áreas de Esterilización de Material Médico Quirúrgico y de Irradiación de Alimentos, en su diseño y construcción participaron ingenieros chilenos de la Comisión Chilena de Energía Nuclear en conjunto con ingenieros de la Junta de Energía Nuclear de España. En el año 2003 se obtuvo la Certificación del Servicio de Irradiación de la Planta de Irradiación Multipropósito según la Norma ISO 9001 2000 lo cual fue certificado por la empresa Bureau Veritas. Instalaciones.- La Planta de Irradiación es una instalación que cuenta con una cámara de irradiación blindada en concreto de alta densidad, que tienen una capacidad de blindaje de 1000kCi. El almacenamiento de las fuentes es de tipo piscina, la tiene una profundidad de 4,5 metros, en la actualidad la fuente tiene una actividad aproximada de 300 kCi, de Cobalto 60. Cuando la situación y el producto requieren evaluación previa a su procesamiento industrial, se cuenta con las instalaciones de prueba de la Sección Salud y Alimentos del Departamento de Aplicaciones Nucleares de la CCHEN, a cuyo cargo se encuentra la siguiente infraestructura: Irradiador de Cs 137, modelo BPCDI N’3 Irradiador de Co 60, Gammacell 220 Laboratorio de Microbiología Laboratorio de Dosimetría Aplicaciones.- La planta tiene capacidad para realizar procesos de distintas características, por una parte procesos en forma continua, especialmente orientada a aplicaciones de dosis medias y altas dentro de las que se incluye la esterilización de material médico y el procesamiento de alimentos, y por otra parte procesos de manera semi-continua, permitiendo este sistema una gran versatilidad en aplicaciones, que van desde el tratamiento con dosis bajas de irradiación, como las recomendadas para inhibición de brotes, al procesamiento de alimentos con dosis medias con el propósito de reducir o eliminar carga microbiana en productos alimenticios deshidratados y/o congelados o en materias primas para la industria de alimentos y/o farmacéutica y de cosméticos. La planta tiene una cartera de clientes de irradiación cercana a las 150 empresas, tanto del área de productos médicos como de alimentos, su régimen de operación es de 24 horas diarias y siete días a la semana. Mejoras.- El control administrativo del proceso es realizado mediante un programa computacional diseñado especialmente para la planta por el departamento de informática de la Comisión Chilena de Energía Nuclear. La relación con los usuarios del servicio se llevada a cabo en parte utilizando un software que permite a sus clientes acceder a las solicitudes de servicio a través de una página de Internet. Los desarrollos de nuevas aplicaciones a nivel industrial son efectuados en la planta de irradiación bajo la conducción del Departamento técnico. Se ha detectado que las dificultades que se enfrentan para la aplicación de la tecnología en el país, de modo de alcanzar un crecimiento industrial son por un lado la falta de claridad reglamentaria para la comercialización de alimentos a nivel internacional y por otro la preocupación de la industria por la actitud que pueda tener el consumidor frente a productos procesados por energía ionizante. 2.7 ECUADOR Generalidades.- El desarrollo de la tecnología de irradiación gamma en El Ecuador ha estado a cargo del Departamento de Ciencias Nucleares (DCN) perteneciente a la La Escuela Politécnica Nacional (EPN, fundada hace 150 años). La utilización de la tecnología de irradiación comienza a partir del año 1981, actualmente el departamento cuenta con dos unidades de irradiación en funcionamiento, a saber un irradiador gamma panorámico categoría IV con fuente de Co-60 y un acelerador de electrones. Instalaciones.- El origen del irradiador gamma es francés y posee una capacidad instalada para 150 kCi, cuya primera carga fuera de 20 kCi en el año 1981, y se recargó con 40 kCi, en febrero de 1991, la actual es 4kCi. Irradiador de Cobalto 60 (EPN) Acelerador de electrones (EPN) La unidad aceleradora de electrones, es de origen soviético y tiene una potencia de 5 a 10 MeV. Fue llevado al Ecuador en el año 1982, pero su instalación demoró algunos años, debido a que fue cambiado el diseño del haz (se tuvo que construir un magnetrón para re-direccionar el haz, puesto que el diseño es horizontal, pero la irradiación es vertical). Aplicaciones.- En la actualidad el uso del irradiador gamma principalmente es para la investigación, aunque se sigue dando servicios limitados para esterilización de productos médicos, medicinas, disminución de carga microbiana en especias (ajo, pimienta pimentón, etc.), frutas secas, hortalizas y alimentos procesados. Desde los inicios del irradiador de Co-60 se han realizado algunos trabajos de investigación en las áreas de los alimentos así como de los materiales. Dentro de las investigaciones que podemos señalar, destacan la impregnación de monómeros y su polimerización con radiación gamma en maderas de baja calidad (para mejorar sus características mecánicas), en obras de arte patrimonial (para su preservación), y en moldes de cerámica poco compacta para mejorar las características de aisladores eléctricos; irradiación de chirimoya para evitar la evaginación de las pupas de la mosca de la fruta (ceratitis capitata), de plántulas de naranjilla para obtener una variedad resistente al ataque de hongos, de carne de cerdo como una alternativa para eliminar la contaminación del cisticerco, de jugo de maracuyá para su preservación usando un tratamiento combinado con calor, con fines de exportación y utilización de las radiaciones para descontaminación de alimentos marinos con Vibrio cholerae y Vibrio parahaemolyticus. Limitaciones actuales.- El Irradiador de Co-60 es un irradiador tipo batch, prácticamente la manipulación del producto se hace a mano, lo que ocasiona que disminuya la eficiencia en el proceso. Esto en la actualidad, no impacta considerablemente debido a que el tiempo de irradiación para conseguir las dosis necesarias es muy largo. El volumen de la cámara de irradiación es insuficiente para permitir una mejora en la eficiencia. La rotación del personal es alta por lo que se invierten muchos recursos en el nuevo personal que debe ser entrenado para la operación, mantenimiento y aprovechamiento de la unidad. La actividad de la fuente está totalmente disminuida (menos del 3% de su capacidad instalada). Solo se hace la dosimetría Fricke. Los sistemas de control automático son analógicos (sistemas de la década de los70´s). El sistema de seguridad de la planta requiere actualización a las nuevas normas. En lo que toca al acelerador de electrones, la instrumentación es antigua para la calibración del haz de electrones, así como el sistema de dosimetría de producto, y no existe certificación de la calibración del equipo. 2.8 PERÚ Generalidades.- Se tienen datos desde 2002 que muestran un trabajo continuado en varios ámbitos de la irradiación gamma como la investigación, el proporcionar servicios para distintos propósitos, hasta la utilización por las autoridades de sanidad vegetal para controles biológicos de plagas (mosca de la fruta). Del 2002 a la fecha se han atendido a 71 empresas/clientes promedio por año. El Instituto Peruano de Energía Nuclear (IPEN) cuenta con personal técnico capacitado en las áreas de tecnologías de irradiación para evaluar y hacer control de calidad a todos los equipos que se encuentran operando en el Perú, así como la experiencia de poner en funcionamiento y operación la planta semiindustrial de Santa Anita. El IPEN tiene una instalación multipropósito en donde ofrecen el servicio de irradiación. Dentro de su estrategia de expansión planea instalar un nuevo irradiador que estará a cargo de una empresa privada cuyo giro está centrado en la transportación, almacenaje, exportación, fumigación y almacenaje en el destino de productos del campo. Destacan espárragos, uvas y frutas. Se espera mejorar la competitividad de los productos del agro destinados a la exportación. Instalaciones.- Las facilidades existentes en el Perú son operadas por organismos del estado y comprenden: IPEN, Instituto Peruano de Energía Nuclear : En Lima un irradiador categoría I, Gammacell 220 con 9 kCi SENASA, Servicio de Sanidad Agraria: En Piura dos Irradiadores categoría I, marca JLSHEPHERD & ASSOCIATES, Modelo 109-68 S.N. En Lima un Irradiador panorámico seco categoría II, Gammabeam 127 con 12 mesas giratorias y un Irradiador categoría I con fuentes de Cs 137 IPEN – INMUNE S.A. : En Lima un irradiador tipo IV, actividad de diseño 500kCi, actividad actual 15.12 kCi al 01-12-2010, las fuentes de cobalto FIS-60-03 provienen de Argentina Irradiador Categoría I, Gammacell 220 (IPEN) Irradiador Categoría II, Gammabeam (SENASA) Recientemente se implementó el laboratorio de instrumentación y se ha mejorado el laboratorio de análisis Microbiológico. Se están implementando también los procedimientos de aseguramiento y control de calidad (QA/QC) Estructura de investigación y desarrollo.- La institución que hace la mayoría de las investigaciones en el campo de la irradiación industrial es el IPEN, mediante el Laboratorio de Irradiación. De esta manera se ha convertido en el nexo entre el empresariado, el desarrollo y aplicaciones de esta tecnología para cubrir las necesidades que ellos requieren. El Laboratorio de irradiación tiene cuatro áreas específicas de investigación y desarrollo, siendo estas las siguientes: a) Verificaciones Tecnológicas en Irradiación de alimentos. b) Verificaciones Tecnológicas en esterilización de productos médicos descartables, fármacos, cosméticos y afines c) Estudios y servicios de dosimetría de altas dosis, preparación de dosímetros para uso rutinario (ECB) d) Apoyo a las diferentes instituciones de investigación privadas como públicas tales como: Universidad Peruana e Instituciones Educativas de mando medio Dirección General de Investigación y Desarrollo del IPEN Área de aplicaciones industriales (entes centrales de producción, que tengan relación con las áreas de aplicación de las tecnologías de irradiación). Logros.- En el tema de sistemas de calidad y certificación aunque sus sistemas no están certificados están implantados y el IPEN cuenta con manuales, procedimientos e instrucciones establecidos, siguiendo la Norma ISO 17025 y. las Normas Técnicas Peruanas (NTP). SENASA, IPEN-INMUNE S.A. cuentan con manuales, procedimientos establecidos y en concordancia con las Normas Técnicas Peruanas. 2.9 REPÚBLICA DOMINICANA Generalidades.- La República Dominicana posee dos Irradiadores industriales por Haz de electrones dentro de la compañía Fenwal International, el sistema de calidad de esta empresa esta certificado y cumple con las normas ISO 13485-2003, ISO 11137-2006 (7), provee servicios de irradiación solamente a compañías fabricantes de dispositivos médicos. El producto irradiado es prácticamente 100% para exportación. Se cuenta con una buena colección de estudios e investigaciones sobre el efecto de la radiación en los materiales plásticos, pero estos son confidenciales y pertenecen a la firma Fenwal . Está en evaluación un proyecto en evaluación para la instalación de un irradiador multipropósito de capital mixto (el Estado y empresarios agroindustriales) Instalaciones.- Los irradiadores industriales existentes se diferencian básicamente por sus aplicaciones y energías y son: a) Alta Energía (10Mev), marca SureBeam, dedicado a la irradiación de dispositivos médicos terminados. Fue instalado en 1999, tiene una capacidad de 60,000 metros cúbicos / año. Opera sobre productos de densidades entre 0.08 g/cc a 0.35 g/cc, tres turnos diarios de 8 Horas, 6 días a la Semana b) Irradiador de Conexión Estéril. Con energía media (650 KeV), sistema de diseño Baxter, acelerador Varian. Sistema de controles Surebeam (L3), auto blindado con área de irradiación 10 cm x 10 cm para irradiación de conexión de dispositivo medico estéril (radiación o EO) a bolsa de solución estéril (Vapor). Este irradiador fue instalado en 2008. Opera dos turnos de 8 horas por día, 5 días a la semana. Laboratorios.- Para soporte de los procesos de esterilización existen una serie de laboratorios, como son: • Laboratorio de Dosimetría • Laboratorios de Metrología para calibraciones de equipos. • Servicios de Calibración de Dosímetros para plantas Fenwal • Inter comparación dosimétrica con Puerto Rico y La Chatre (France) • Laboratorios de Pruebas de esterilidad (para determinación de dosis mínima) Limitaciones.- Dentro de las limitaciones que se cuentan como país, podemos citar que para la República Dominicana la exclusividad de irradiación de dispositivos médicos no permite el desarrollo de la aplicación de la técnica por ejemplo en alimentos, las investigaciones realizadas son propiedad de Fenwal. La capacidad instalada solo alcanza para cubrir la producción de Fenwal no hay posibilidad de vender horas de proceso a entidades externas. Irradiador Surebeam (Fenwal) 2.10 URUGUAY Generalidades.- En Uruguay se comienza en el año 1975 a mover el interés en las aplicaciones de la tecnología de irradiación con el desarrollo de ideas de proyectos de factibilidad y participaciones en algunos proyectos regionales auspiciados por el OIEA, como el ARCAL XXIX “Desarrollo Comercial de los Alimentos Irradiados” en 1996. En un primer paso, en el 2003 se inicio una “Etapa Preliminar de análisis, Prefactibilidad y Difusión de la Tecnología de Irradiación en la Industria” y la potencialidad de sus aplicaciones en el mercado. Alcanzados los resultados buscados en esta etapa, el Laboratorio Tecnológico del Uruguay (LATU) formulo e inicio la ejecución del proyecto “Introducción de la Tecnología de Irradiación en el Uruguay” del cual uno de sus grandes logros es la puesta en operación en febrero del 2010 del irradiador gamma experimental de tecnología argentina en el LATU Esta iniciativa contó con el apoyo del OIEA en diferentes aspectos y es un proyecto demostrativo orientado al tratamiento de frutas y vegetales frescos y en general de alimentos destinados a los mercados de exportación. Se espera escalar el esfuerzo a nivel industrial pero con capital privado. Instalaciones.- La planta cuenta con un Irradiador Modular Modelo EMI 9 “CNEA-FIS-60-03” Fuente de Cobalto 60 de 80kCi de Actividad inicial El proceso de irradiación es automático. Funciona a partir de un modulo fuente blindado que contiene la fuente sellada de Cobalto 60, y mediante conductos de alimentación y salida de los envases (módulos de transferencia), ingresa el material a tratar al canal de irradiación. Se inicia y se controla desde un tablero de comando situado al lado del bunker. Además del conjunto de blindajes que rodean los módulos de transferencia, todo el equipo se encuentra montado dentro de un recinto de irradiación denominado bunker ( de hormigón armado) Cuenta con autorizaciones y con la aprobación para su funcionamiento de: Autoridad Reguladora Nacional en Radioprotección. Licenciamiento. MOTMA-Ministerio de Ordenamiento territorial y Medio Ambiente. IMM –Autorización en Intendencia Municipal de Montevideo-Municipio Soporte a la tecnología.- Como soporte fundamentalmente para controles y análisis post-tratamiento, el LATU dispone de 60.000 m2 de superficie total de laboratorios y 200 m2 destinados a oficinas. Ofrece una amplia gama de servicios que permiten agregar valor a las tecnologías y los procesos. Los servicios que brinda el Laboratorio emplean tecnologías de última generación y están a cargo de un equipo multidisciplinario de profesionales y técnicos, lo cual permite garantizar los mejores resultados. Cuenta con el apoyo de los recursos humanos y técnicos de todos los servicios en control de calidad interna y externa de los productos a tratar. Trabajos en Investigación y Desarrollo.- Los primeros ensayos en el marco de las actividades de pre factibilidad en el 2003 se realizaron con muestras de Miel-Cuadros Productores / SAU- Loque americana; Citrus – MGAP Dir. Gral. de Servicios Agrícolas; Alfajores (Hongos y levaduras); Especias ( para reducir carga microbiana); Setas (Hongos Pleurotus) para extender vida útil; Apósitos Hidrosoluble: de Propóleos y Nitrofurazona. Y actualmente por mencionar algunos: - Pruebas con Productores.- Ensayos Cancro Cítrico.- MGAP y el LATU - Se destaca el Subsector citrícola y Arándanos , Apícola , Cárnico, Industria Alimentaria, Especias Hierbas y deshidratadas - En lo que se refiere a frutas frescas, el trabajo para determinar la dosis que elimine la bacteria causante del cancro cítrico, se constituye en la base para los trabajos realizados en calidad interna y externa de fruta cítrica. - Evaluación de Calidad de Fruta Cítrica sometida a diferentes dosis de Irradiación- Grupo de Trabajo en Irradiación Industrial-LATU (Participan: MGAP-Protección Vegetal,CECU,Apoyo Técnicos INIA Comercialización de productos.- Si bien el proyecto “Introducción de la tecnología de irradiación en el Uruguay” se divide en dos (2) etapas bien diferenciadas, a saber: Una primera etapa experimental para realizar las pruebas y lograr la evidencia que demanda el sector productivo exportador(etapa actual) y una segunda etapa de irradiación a escala industrial con inversión del sector privado. En esta primera etapa, existirá la posibilidad de prestar solución a problemas de calidad en volúmenes menores al sector privado como por ejemplo el caso de dosis de esterilización y descontaminación de especias. 2.11 VENEZUELA Generalidades.- En el diseño del edificio del reactor nuclear de investigación RV-1, de finales de los años 50, se concibió una facilidad de irradiación, la cual estaba destinada al uso de los elementos de combustibles gastados como fuente generadora de rayos gamma. Nunca los elementos de combustible del reactor fueron utilizados para este propósito, a cambio, a inicios de los años 60, se dotó a la facilidad, con fuentes de Cobalto-60, y con el tiempo se hicieron modificaciones para realizar los primeros trabajos de investigación en el área de alimentos e irradiación de material orgánico. La creciente demanda de servicios de esta pequeña facilidad y la obsolescencia del reactor dieron origen, en 1997, a la idea de conversión del RV-1 en una planta industrial de irradiación por rayos gamma. En el año 2000, se recibe la aprobación y los recursos para acometer el proyecto de conversión del reactor en lo que hoy en día se denomina “Planta de Esterilización por Rayos Gamma” (PEGAMMA). En septiembre de 2004, después de haber cumplido con todos requisitos exigidos por la Autoridad Reguladora se recibe la autorización para su operación. El mini-irradiador suspende su funcionamiento en 2005, para dar paso a una modificación del diseño y actualización de todos los sistemas de seguridad y operación de esta facilidad. Aún está en proceso de reactivación. Instalaciones.- La PEGAMMA esta ubicada en el Instituto Venezolano de Investigaciones Científicas (IVIC) a unos 15 km, de la ciudad de Caracas. El irradiador fue diseñado por MDS Nordion Inc., modelo JS 9500 (HD). Con una capacidad máxima por blindaje de 3 MCi y por bastidor de 1 MCi de Cobalto-60. El bastidor de las fuentes es plana, integrada por 8 módulos para una capacidad máxima de 336 lápices del modelo C-188. El mecanismo de paso alrededor de las fuentes es de cuatro pasos y de dos niveles. El irradiador está dotado de vagones “Totes”, con una capacidad de 0,273 metros cúbicos. En la sala de irradiación permanecen 37 vagones alrededor de la fuente. En la siguiente, se presenta un esquema general de la PEGAMMA. Esquema general de la PEGAMMA, ubicada en el sótano del edificio del reactor. (Fuente IVIC) Actualmente, la PEGAMMA cuenta con 19 lápices de Cobalto 60, para una actividad aproximada de 69 kCi, calculada para junio de 2011. El mini-irradiador, será en breve una facilidad con una actividad máxima de 50 kCi. El bastidor de la fuente es cilíndrico, con módulos de tres niveles de altura. Esta facilidad será usada para realizar los trabajos de investigación y calificación de productos. Trabajos en Investigación y Desarrollo.- Dentro de los trabajos más importantes realizados por el personal del IVIC en el tema que nos ocupa podemos mencionar los siguientes:. - Trabajo de investigación sobre Irradiación de Quesos Trabajo de Investigación sobre Polímeros-Polietilenos Proyecto de Investigación (Intercambio Cuba-Venezuela) sobre Membranas de Hidrogel para uso en personas quemadas (en proceso). Proyecto de reactivación y puesta a punto del Mini irradiador para irradiación de productos en estático; actividad 40000Ci de Co-60 (en proceso). Comercialización de Productos.- A través del Centro Tecnológico y de la Pagina Web del Instituto Venezolano de Investigaciones Científicas (IVIC), se efectúa la promoción de los Servicios de Irradiación que ofrece la Planta PEGAMMA, mediante visitas a empresas y además se ofrece un curso sobre esterilización por radiación gamma y aspectos regulatorios. De la variedad de productos que son tratados por irradiación destacan entre otros: Plásticos, lencería médica descartable, productos naturales, especias, suturas médicas, alimentos para animales, productos farmacéuticos. En algún momento se estableció contacto con empresas en Colombia y Brasil para llevar productos e irradiarlos en Venezuela, debido a problemas de costos del proceso y del transporte entre otros, no se logro el enlace internacional requerido para la prestación del servicio. La limitación principal para el crecimiento en la oferta de servicios es la adquisición de lápices de cobalto. 2.12 PLANTAS DE IRRADIACIÓN EN MEXICO Generalidades.- En los 30 años de operación de la Planta de Irradiación Gamma del ININ, se ha demostrado la viabilidad de esta tecnología y la utilidad de la misma. En México, el uso de la irradiación gamma es cada vez más conocido y utilizado por sus ventajas sobre otras alternativas. Se procesan una diversidad de productos deshidratados para consumo humano y animal, también, productos para la industria farmacéutica y el sector salud, y se tratan polímeros para mejorar sus propiedades físicoquímicas. En el año 2000, se instaló una nueva planta de irradiación gamma con capital privado (de Griffith Micro Science y Sterigenics), que actualmente es propiedad de la empresa Sterigenics, y está ubicada en Tepeji del Río, Hidalgo. Se trata de una unidad multipropósito que tiene la capacidad para atender productos frescos o deshidratados. A partir de 2008, ha iniciado el procesamiento de fruta fresca destinada a los mercados de exportación: guayaba y en 2009, mango y cítricos. Otro irradiador semiindustrial que opera con menos de 100kCi, está en operación en la Universidad Autónoma de México (UNAM). Su utilización apoya la investigación y la formación de recursos humanos. Parcialmente, procesa cosméticos, ingredientes para la fabricación de artículos de uso personal y condimentos deshidratados. En este año, está iniciando operaciones otra instalación en Matehuala, San Luis Potosí, destinada principalmente al tratamiento de frutas y verduras frescas como control fitosanitario para exportación a Norteamérica, así como, para movilización en el territorio nacional. Las Instalaciones.La Panta del ININ.- Esta Planta está equipada con un irradiador JS6500 (diseñado y fabricado por MDS NORDION) categoría IV, de almacenamiento húmedo con blindaje de diseño para 1M Ci, cuenta además con tres irradiadores autoblindados, a saber: un Gammacell 220 con actividad actual de 108 Ci, un irradiador VickRad con actividad actual de 3.9 Ci y un irradiador Transelektro LGI-01 de fabricación húngara con actividad actual de 2800 Ci. El edificio de la planta cuenta con áreas administrativas, almacenes para los productos, patio de maniobras de carga y descarga. El área que ocupan estas instalaciones es de aproximadamente 8000 metros cuadrados. La infraestructura del ININ se encuentra a disposición de la planta con una diversidad de departamentos, laboratorios y servicios administrativos para el soporte de sus operaciones y mejoras y que también en algunos casos utilizan los servicios de irradiación, este es el caso de producción de radioisótopos, calificación de equipo y el banco de tejidos. Datos históricos: • Inicio de su construcción en 1973. Puesto en operación el 1 de Marzo de 1980. • En 1983 se inicia la irradiación a nivel comercial. • En 1993 Se procesó el contenedor 1, 000, 000 • En febrero de 2011se procesó el contenedor 3, 000, 000 • En febrero de 2002 se obtiene el certificado de Calidad ISO 9001 : 2000 • En noviembre de 2005 se recibe un reconocimiento a la excelencia. • En 2009 se obtiene el certificado de Calidad ISO 9001: 2008. Generalidades del irradiador JS6500 • Isotopo: Co 60 , fuentes encapsuladas en lápices de acero inoxidable (d1.11 x L45.15 cm) • Bastidor rectangular tipo placa en 6 paneles, 42 lápices por panel (Total: 252), 207 lápices activos • Blindaje diseñado para un máximo de actividad de 1,000,000 Ci. • Actividad al 1 de Diciembre de 2010 app. 778,539 Ci. • Categoría IV (Almacenamiento Húmedo) , piscina de 5m de profundidad • Paredes de la cámara de irradiación de 1.5 m de grosor • Recorrido de material: 59 posiciones por contenedor, Transportador interno a base de rodillos. • Transportador Aéreo para llevar contenedores de la cámara de irradiación al área de carga / descarga. • Contenedores de aluminio con dimensiones 48x48x92 cm Servicios Desde 1980 el Irradiador Gamma del ININ brinda servicio a diversas empresas. Los productos que se Irradian principalmente son : • Alimentos deshidratados, • Deshidratados Herbolarios / Naturistas, • Cosméticos, • Desechables • Medicamentos Capacidad Con la actividad actual se procesan diariamente 30 toneladas de productos ó 102 metros cúbicos de productos, se opera anualmente un promedio de 8,000 horas y la producción anual es cercana a las 10,000 toneladas anuales. La Planta de Sterigenics.- [2] Diseñada por la compañía NORDION de Canada, fue Inaugurada el 7 de abril del año 2000. La planta ocupa un área de11, 160 m2 en la que se realizan todas sus operaciones. Es una planta multipropósito de proceso continuo con transportador de totes (vagones), su irradiador es categoría IV (almacenamiento húmedo) y el blindaje de diseño soporta hasta 5Mi Ci. Su sistema de calidad tiene la certificación ISO 9001: 2000 por DNV y opera también bajo los estándares de ISO 11137. Capacidad del Irradiador: • 45 Totes de 59 cm ancho x 92 cm largo x 142 cm altura • Capacidad máxima por tote: 440 kg También cuenta con la certificación de la APHIS, lograda en septiembre de 2008., en dicho proceso participaron también el personal de la oficina de APHIS en México y en Guadalajara al igual que el personal de Sanidad Vegetal. Durante la certificación se irradiaron: • Tres presentaciones de guayaba • Tres variedades de mango: Manila, Ataulfo y Haden, • Ambas frutas en la caja a prueba de insectos para exportación Se han realizado estudios de la calidad de irradiación en la planta para guayaba con la participación de productores y la Universidad Autónoma de Aguascalientes y para mango con los productores de Guerrero, con resultados muy satisfactorios. Existen 12 plagas para las que se han determinado las dosis adecuadas: • A. Ludens, Mosca Mexicana de la Fruta , dosis mínima 150 Gy • Sternochetus mangiferae, gusano de la semilla del Mango, dosis mínima 300 Gy • Dosis para 8 plagas adicionales 60-300 Gy La Planta de Phytosan/Benebión.- [3] Conceptualizada desde un principio como planta para tratamiento de control fitosanitario, después de una serie de vicisitudes tiene su recarga de 200 kCi de cobalto en el pasado mes de mayo de 2011. Se encuentra en etapa pre-operacional y de licenciamiento. Se ubicó estratégicamente en la frontera de la región de control fitosanitario para poder atender los embarques de frutas y vegetales frescos que cruzan esta división. Se tienen aún vagos conocimientos de sus características tácnicas, los cuales se presentan a continuación. • Irradiador MDS NORDION • Doble bastidor de fuentes • Fuentes de Cobalto 60 • Alta capacidad • Actividad máxima para el blindaje de diseño hasta 1.5 MCi • Sistema de control avanzado • Sistema de ingreso y salida de la cámara con banda transportadora de tarimas industriales. El Irradiador de la UNAM. EI irradiador GAMMABEAM 651 - PT de alta intensidad que tiene el Instituto de ciencias nucleares de la UNAM , se utiliza para realizar trabajos de investigación, así como irradiaciones de material industrial. Este es un irradiador de tipo alberca, y está acondicionado en una instalación especial con los equipos necesarios para garantizar la seguridad de su operación. Su carga con lápices de Co 60 ha sido actualizada en varias ocasiones, siendo la última la realizada en 2007, con 25kCi. 1.- Fuentes de cobalto-60 2.- Piscina profunda para blindaje de la radiación 3.- Consola de control del sistema del Irradiador y de las Fuentes 4.- Laberinto de acceso con muros de 2.10 m de espesor y piso falso de seguridad 0, 200kCi de actividad máxima 5.- Ubicación de la cámara de irradiación y sitios de los productos y muestras para irradiarse 6.- Control del sistema neumático del movimiento de las fuentes radiactivas Esquema de las partes que componen al Irradiador Gammabeam 651 PT 60Co (cortesía de la Unidad de Irradiación y Seguridad Radiológica ICN-UNAM) 3. RESUMEN DE DATOS A continuación se presentan algunas tablas que resumen algunos de los datos presentados. Con esto se pretende mostrar con más claridad las diferencias entre los países mencionados anteriormente, así como las oportunidades que pueden obtener unos de otros al pretender establecer acuerdos de cooperación bilateral. Algunos datos de irradiadores privados no se conocen, razón por la que no se presentan. Los datos de Brasil de los irradiadores de Brasil se presentan en tablas separadas. IRRADIADORES DE RAYOS GAMMA EN AMERICA LATINA IRRADIADORES DE HAZ DE ELECTRONES EN AMERICA LATINA *IRRADIADORES * Fuente IPEN, GAMMA EN EL BRASIL ** Sin licencia de operación, *** Será construida * IRRADIADORES DE HAZ DE ELECTRONES EN EL BRASIL * Fuente IPEN PORCENTAJES APROXIMADOS DE PRODUCTOS PROCESADOS EN AMERICA LATINA Grafico de porcentajes de productos 4. CONCLUSIONES En los más de 40 años de aplicación en investigación, desarrollo y procesamiento industrial de la tecnología de irradiación en los países de América latina mencionados en este trabajo, se ha demostrado la viabilidad de esta tecnología y la utilidad de la misma. Siendo la difusión de las aplicaciones pacíficas de la energía nuclear, uno de los objetivos principales en sus inicios, se ha logrado desarrollar un mercado local que atiende requerimientos propios y cubre algunas necesidades para la importación y exportación de insumos y productos. Este mercado ha crecido y se ha fortalecido, por lo que el número de participantes ha aumentado. En este mismo sentido, persiste la disposición de contar con un mayor número de irradiadores (con inversión privada) para el tratamiento en el control fitosanitario. Otros actores han surgido en Brasil, en Uruguay y México, y están en estudio el mejoramiento de las instalaciones en Cuba, Colombia, Ecuador y Venezuela [4]. La experiencia muestra que la dinámica de una planta de irradiación se debe mantener, debido a que dentro de esta dinámica se produce la inyección de vitalidad necesaria para que las instalaciones, equipos y recursos humanos se desempeñen eficientemente bajo el concepto de la mejora permanente. De no ser así, una planta reduce significativamente su capacidad, sus recursos humanos se van disminuyendo en actualización y número; y los clientes, que siendo parte de los mercados globales requieren respuestas rápidas, voltean a buscar otras alternativas de valor agregado para sus productos. Estas son razones incuestionables para conseguir las inversiones que toda instalación de cualquier sector industrial necesita, para que el negocio (razón de su existencia) compita en su mercado. El suministro de cobalto para recargas se ha encarecido significativamente, principalmente por el rubro de transportación. No obstante se deben hacer estudios de mercado y promover los servicios (buscar clientes) para apoyar la toma de decisiones respecto a la compra requerida de cobalto. Un estudio de costo-beneficio es fundamental para apoyar el monto de la inversión. Para los irradiadores categoría I (que juegan un papel fundamental en la investigación y desarrollo), no hay ofertas económicas viables para recargas de cobalto de parte de los proveedores del equipo original, también argumentan que se carece de personal técnico para estas operaciones. Teniendo en la región a un excelente productor de cobalto (Argentina), resta establecer un equipo de trabajo multinacional para hacer el estudio de factibilidad y de ser necesario desarrollar al personal que haría las recargas. Entre los retos futuros, se tiene el interés y la responsabilidad de continuar con las actividades de difusión, investigación y desarrollo de esta tecnología. La formación de recursos humanos y el reentrenamiento de personal es una de las tareas que están en curso y que deben fortalecerse de inmediato. Especial énfasis reciben las acciones orientadas a mejorar los sistemas dosimétricos, la seguridad radiológica y física de las instalaciones, los sistemas de gestión de la calidad, y los sistemas de automatización de los irradiadores. El fin será siempre brindar información clara y objetiva a usuarios y potenciales inversionistas con el objeto de hacer crecer el mercado y la infraestructura de plantas. El resultado será una mayor actividad económica, creación de empleos y mayores beneficios para la sociedad. La irradiación gamma es una alternativa segura y confiable. AGRADECIMIENTOS: A los colegas de América Latina y de mi institución, el ININ, de cuyos informes, presentaciones publicaciones obtuve mucho del material presentado en este trabajo, y que me han transmitido sus experiencias durante la “inmersión” en la tecnología de la irradiación gamma de casi tres años motivada por el proyecto ARCAL RLA/ 8/046. Mi más sincero agradecimiento a: Andrea Docters, Elba Bof , y Victor Raverta, CNEA de Argentina Gilmara C Luca, Yasko Kodama, y Paulo Rela, CBE Embrarad e IPEN de Brasil Azaríaz de Jesús Moreno, de Colombia, INGEOMINAS de Colombia Laura Rojas y Mario Conejo, del ITCR de Costa Rica Bárbara Ribero y Enrique F. Prieto, del IIIA y CEADEC de Cuba Juan Miguel Espinoza del CCHEN, de Chile Raúl Marcelo Gallegos, de la EPN del Ecuador Vilma M. Vivanco, Marco Linares, y Carlos Valle, del IPEN del Perú Fausto Cruz R., de Fenwal Inc. República Dominicana Aníbal Abreu, de LATU, República Oriental del Uruguay Jaime Jaspe y Paolo Traversa, del IVIC de Venezuela Lucía Martínez, Juan Daniel García, Walter Rangel, del ININ de México Finalmente mi agradecimiento y reconocimiento a los organizadores del “Foro de aplicaciones en la industria. Tecnología de la irradiación” a celebrarse el 19 y 20 de julio de 2011, del Laboratorio Tecnológico del Uruguay por su invitación a presentar este trabajo y por su interés manifiesto por apoyar el desarrollo de esta tecnología en el Uruguay. REFERENCIAS [1] Rangel José Walter y Alcérreca Miguel Iran. La Irradiación Como Tecnología de Control Fitosanitario. Simposio: Irradiación Como Tratamiento Fitosanitario de Poscosecha , 32ª Reunión Anual Organización Norteamericana de Protección a las Plantas (NAPPO), octubre de 2008. [2] Casar Marycarmen. Servicios de Irradiación Como Tratamiento Poscosecha . Simposio: Irradiación Como Tratamiento Fitosanitario de Poscosecha , 32ª Reunión Anual Organización Norteamericana de Protección a las Plantas (NAPPO), octubre de 2008 [3] Deecke Arved G. Proyecto Benebión/Phytosan. Simposio: Irradiación Como Tratamiento Fitosanitario de Poscosecha , 32ª Reunión Anual Organización Norteamericana de Protección a las Plantas (NAPPO), octubre de 2008. [4] Rangel José Walter. El futuro de la irradiación gamma: tendencias. www.inin.gob.mx/publicaciones/documentospdf/El%20futuro.pdf l Iran Alcérreca Sánchez