HIDROGENACION DE GASOLINAS DE PIROLISIS Estudios sobre

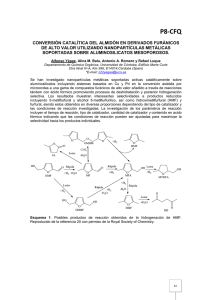

Anuncio

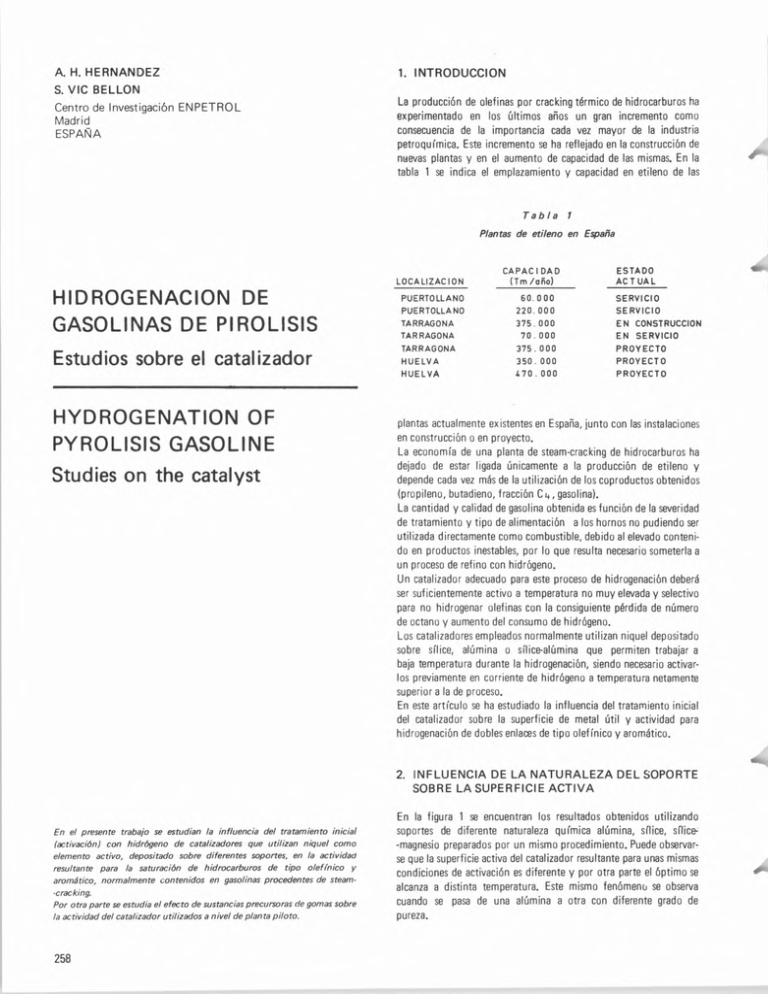

A. H. HERNANDEZ 1. INTRODUCCION S. VIC BELLON Centro de Investigación ENPETROL Madrid ESPANA La producción de olefinas por cracking térmico de hidrocarburos ha experimentado en los últimos anos un gran incremento como consecuencia de la importancia cada vez mayor de la industria petroquímica. Este incremento se ha reflejado en la construcción de nuevas plantas y en el aumento de capacidad de Ias mismas. En la tabla 1 se indica el emplazamiento y capacidad en etileno de Ias Tabla 1 Plantas de etileno en Espana LO CA LIZAC ION HIDROGENACION DE GASOLINAS DE PIROLISIS Estudios sobre el catalizador HYDROGENATION OF PYROLISIS GASOLINE Studies on the catalyst CAPACI DAD (Tm lato) ESTADO ACTUAL PUERTOLLANO 60.000 PUERTOLLANO 220.000 SERVICIO SERVICIO TARRAGONA TARRAGONA 375.000 70.000 EN CONSTRUCCION EN SERVICIO TARRAGONA 375.000 PROYECTO HUELVA 350. 000 PROYECTO HUELVA 470.000 PROYECTO plantas actualmente existentes en Espana, junto con las instalaciones en construcción o en proyecto. La economia de una planta de steam-cracking de hidrocarburos ha dejado de estar ligada únicamente a la producción de etileno y depende cada vez más de la utilización de los coproductos obtenidos (propileno, butadieno, fracción C4, gasolina). La cantidad y calidad de gasolina obtenida es función de la severidad de tratamiento y tipo de alimentación a los hornos no pudiendo ser utilizada directamente como combustible, debido al elevado contenido en productos inestables, por lo que resulta necesario someterla a un proceso de refino con hidrógeno. Un catalizador adecuado para este proceso de hidrogenación deberá ser suficientemente activo a temperatura no muy elevada y selectivo para no hidrogenar olefinas con la consiguiente pérdida de número de octano y aumento del consumo de hidrógeno. Los catalizadores empleados normalmente utilizan niquel depositado sobre sílice, alúmina o sílice-alúmina que permiten trabajar a baja temperatura durante la hidrogenación, siendo necesario activarlos previamente en corriente de hidrógeno a temperatura netamente superior a la de proceso. En este artículo se ha estudiado la influencia del tratamiento inicial del catalizador sobre la superficie de metal útil y actividad para hidrogenación de dobles enla ce s de tipo olefínico y aromático. 2. INFLUENCIA DE LA NATURALEZA DEL SOPORTE SOBRE LA SUPERFICIE ACTIVA En el presente trabajo se estudian la influencia de/ tratamiento inicial (activación) con hidrógeno de catalizadores que utilizan níquel como elemento activo, depositado sobre diferentes soportes, en la actividad resultante para la saturación de hidrocarburos de tipo olefinico y aromático, normalmente contenidos en gasolinas procedentes de steam-cracking. Por otra parte se estudia el efecto de sustancias precursoras de gomas sobre la actividad de/ catalizador utilizados a nivel de planta piloto. 258 En la figura 1 se encuentran los resultados obtenidos utilizando soportes de diferente naturaleza química alúmina, sílice, sílice-magnesio preparados por un mismo procedimiento. Puede observarse que la superficie activa del catalizador resultante para unas mismas condiciones de activación es diferente y por otra parte el óptimo se alcanza a distinta temperatura. Este mismo fenómeno se observa cuando se pasa de una alúmina a otra con diferente grado de pureza. A. CAT SOPORTE SAL min... =Nib. 1 A APO, F „ po 0 N0j F E SIOZ NOj SP F diferentes valores de la cantidad de hidrógeno quimisorbido por gramo de catalizador. A una temperatura de 400 ° C se alcanza el máximo de esta superficie y disminuye para temperaturas superiores, lo cual puede interpretarse como un fenómeno de recristalización del niquel depositado sobre el catalizador. Por otra parte puede observarse en la figura 3 que existe un cierto paralelismo entre la cantidad de hidrógeno quimisorbido y la actividad del catalizador para hidrogenación de ciciohexano y benceno. o _.100 X 200 300 200 Soo 100 TEMPERATURA REDUCCION,• C. Fig. 1 Efecto del soporte sobre la reducción La diferente reducibilidad cuando se paca de un soporte a etro se muestra en la figura 2 donde puede observarse que aquel que utiliza sepiolita como soporte se reduce más rápido que el que utiliza alúmina. 100 r 200 300 200 500 To t0 00 0 l0 0 u 20 000 700 000 TEMPERATURA REDUCCION, •C. Fig. 3 Efecto de la temperatura de reducción sobre la actividad Cat. A 7 ▪ 6 o õ õ 5 n E 4 W ó z rr 4. ACTIVIDAD DE LOS CATALIZADORES 111We A Utilizando como alimentación gasolina procedente de pirólisis, cuyas características se encuentran en la table 2, se ha desarrollado una ecuación cinética en planta piloto. Tabla 2 3 Caracteristicas alimentación W ú (Gasolina de pirólisis) cr á 2 ALIMENTACION ^ DENSIDAD 15,6/15,6 ^ 1 o 2 3 C 5 6 INDICE DIENOS UOP-326NUMERO DE BROMO, ASTM-D-1159 GOMAS ACTUALES, ASTM-D- 381 AZUFRE,ASTM-D-1266 rppm 1 017934 32 66 286 375 2 0,7886 32 64 10 359 TIEMPO REDUCCION (HORAS) Fig. 2 Velocidad de reducción 3. INFLUENCIA DE LAS CONDICIONES DE REDUCCION SOBRE LA SUPERFICIE ACTIVA La reducción se ha efectuado en corriente de hidrógeno a presión atmosférica durante tres horas y puede observarse en la figura 1 que en función de la temperatura empleada en la misma se alcanza La velocidad de reacción se ha definido como la variación del índice de dienos en función del tiempo, calculándose el orden de reacción respecto al hidrógeno y diolefinas así como la energia de activación que resultá ser de 12,5 kcal/mol. Utilizando dicha expresión de velocidad de reacción se ha determinado el índice de actividad de los catalizadores y en la figura 4 se ha correlacionado dicho valor con la superficie activa de los mismos, encontrándose que existe una buena correlación para aquellos catalizadores que se ha seguido un mismo procedimiento de preparación. 259 6 Los resultados que se muestran en la figura 5 indican que al disminuir el contenido en gomas de la alimentación el catalizador se muestra más activo. 4 ,.. IMP 3 110 -r^ 2 .0 x0o0 0 60 SO 100 120 140 160 110 IMO um :000 Io. uwoi.JOO. u0. 200 ACTIVIDAD RELATIVA Fig. 4 Actividad relativa Fig. 5 Ensayo de vida acelerado Catalizador A 5. ENSAYO DE VIDA EN PLANTA PILOTO Con el catalizador seleccionado se ha efectuado un ensayo de vida en planta piloto a una presión de 15 kg/cm 2 utilizando una alimentación con un alto contenido en gomas con objeto de acelerar el ensayo. 260 La selectividad del catalizador alo largo del ensayo ha sido aceptable pues se produce una conversión máxima de Ias olefinas del orden del 27 b y un descenso del índice de octano Research máximo de 1,5 unidades.