preparacion de un catalizador para la reaccion de claus preparation

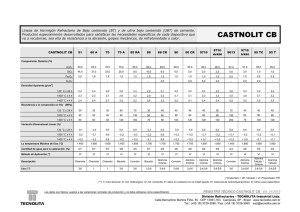

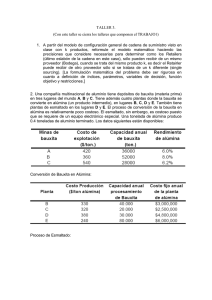

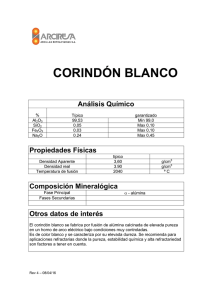

Anuncio

M. HERNANDEZ LUNA E. BARZANA A. LOPEZ MUNGUIA S. RODRIGUEZ Facultad de Química Universidad Nacional Autónoma de México México 20, D. F. MEXICO PREPARACION DE UN CATALIZADOR PARA LA REACCION DE CLAUS PREPARATION OF A CATALYST FOR CLAUS REACTION Se describe la secuencia de etapas 1/evadas a cabo en el labora forjo, para preparar un catalizador a base de alómina, para ser empleado en la reacción de Claus. Se parte como materia prima del trihidróxido de alum/fio (gibsita), el cual se impregna con una solución de nitrato férrico, de tal forma de obtener el 2.5 % en peso de Fe 203. A continuacién la alómina impregnada se calcina a 420°C durante 30 minutos controlando la velocidad de calentamiento para lograr la obtención de la 7-alómina con una area superficial de 300-320 m2Ig y con microporos de un radio promedio de 25 A. Posteriormente se somete el catalizador a un proceso de pep tización, mediante el empleo de soluciones diluidas de ácido nitrico, permitiendo Ilevar la reacción a una temperatura de 120°C, con lo cual se obtiene un sólido con una resistencia mecanica considerable. El establecimiento de las condiciones de operación de la impregnacién se hizo en base a los resultados obtenidos de las pruebas de actividad del catalizador, en un reactor de flub() continuo tubular. La conversión de reactivos se determin6 evaluando ia composición del H2 S y el SO2 a la sai/da del reactor mediante cromatcgrafía de gases, empleando un detector de diferencia de densidades. Las condiciones para la calcinación se determinaron mediante la evaluación del área superficial, con ayuda de un B.E.T. estático y la identificación de la -ahimina mediante rayos X. Por medio de microscop fa electrónica de barrido se cuenta con informacién de Ia distribución del Fe sobre la aid' mina. La dureza del catalizador fué medida con la ayuda de una columna gfluidizadal, en donde se hace fluir aire a alta velocidad a través de los granos durante 30 minutos. La actividad del catalizador preparado se comparo con muestras de productos comerciales porocel y alúmina Kayser: mostró una actividad del orden de 3 veces superior a la bauxite, y practicamente la misma actividad que la alómina Kayser, en términos de H2 S convertido. 78 1. INTRODUCCION Existen varios métodos para recuperar azufre a partir de gases naturales amargos y gases de refiner fa. Uno de los más importantes es el proceso catalítico de Claus, comercializado por primera vez por C. F. Claus en 1883 (I). Este proceso consistia en oxidar ácido sulfhfdrico con aire sobre bauxite o mineral de hierro como catalizadores en un solo reactor, lográndose bajas conversiones y quemando el gas sulfhídrico no reaccionado por producir diáxido de azufre arrojado a la atmósfera (2). Un avance significativo al proceso fue realizado por la I. G. Farben Industrie en 1937, al oxidar una tercera parte del H 2 S a SO2 en un horno a 500-550 °C, y haciendo reaccionar posteriormente con las 2/3 partes del H2S restante el SO2 sobre bauxite en un convertidor catalítico entre 350°C y 400°C. A partir de este proceso se han hecho modificaciones principalmente en los volúmenes de gas por tratar y en el establecimiento de las concentraciones de alimentacián de H2S y SO2, obedeciendo a los reglamentos sobre contaminación ambiental. La presencia de hidrocarburos en la alimentacién puede dar lugar a especies de carb6n que se depositan en la superfície del catalizador, disminuyendo su actividad (3). Para evitar este efecto, en un horno a alta temperatura se convierten los hidrocarburos casi en su totalidad en sulfuro de carbonilo, el cual junto con el ácido sulfhfdrico se oxidan en un convertidor catalítico: la bauxita como catalizador promueve satisfactoriamente ambas reacciones (4). En los últimos anos se han desarrollado algunos métodos tendientes a limpiar de contaminantes los gases de salida de las unidades Claus antes de ser arrojados a la atmósfera. Tal es el caso del proceso SCOT (Shell Claus off-gas treating) (5), constituido de un paso de reduccián a la salda de la unidad Claus, en el cual todos los compuestos de azufre son reducidos a ácido sulfhídrico y una etapa de absorción, en donde el H2S se recircula a la unidad Claus. El proceso BSRP (Beavon Sulfur Removal Process), lo constituye una primera etapa de reducción y en el segundo paso se emplea una solución de Na2C0 3 que reacciona con el H2S para formar hidrosulfuro de sodio, el cual se oxida a azufre por la presencia del vanadato de sodio; el vanadio se regenera a su estado pentavalente con aire y en presencia de disulfato de sodio antraquinona como catalizador (6). En el proceso IFP (Instituto Francés del Petróleo), los gases provenientes de la unidad Claus son alimentados a un reactor en fase líquida que contiene un catalizador homogéneo (3), que opera a una temperatura superior a la de fusión del azufre, permitiendo que este sea recuperado por decantación. Se cuenta en la actualidad de una revisión exhaustive de estos procesos (7). Numerosas proposiciones se han hecho para catalizar la reaccién de Claus, las cuales incluyen alúmina, bauxita, carbén activado, gel de silicatos de aluminio y fierro, sulfuros de metales, compuestos alcalinos y cobalto-molibdeno (4). De éstos, la bauxita y la alúmina parecen ser los más importantes, pues combinan bajo costo, durabilidad y alta actividad. En el proceso Claus, la bauxita l lega a tener períodos de empleo mayores a los dos anos sin necesidad de ser cambiada (8) y (9). Algunos autores recomiendan el uso de bauxita con alto contenido en óxido de fierro, mayores al 20 (2), (10), (9); otros por el contrario, sugieren el uso de bauxite con bajo contenido de óxido ferric°, en un intervalo de 5 a 15 (11), (12). 2. MECANISMOS DE REACCION PROPUESTOS La reacci6n de Claus, considerablemente rápida, con una conversión de equilibrio cercana a la unidad, no exigió en algún momento la necesidad de estudios profundos del comportamiento del catalizador. En 1943, J. K. Chowdhury y R. M. Datta (13) estudiaron varios sólidos como adsorbentes de ácido sulfhídrico, siendo el formado por una mezcla alúmina-Óxido fénico el más activo, al obtenerse por precipitación simultánea y calcinarse a 240°C durante hora y media, conteniendo 6.86 % en peso de agua y 25.11 en peso de alúmina. B. W. Gamson (4) concluye que el establecimiento de un mecanismo para la reacción de Claus es un problema complejo, debido al número de especies de azufre presentes y a la existencia de reacciones competitivas. Concluye sin embargo que ésta ocurra por un mecanismo de radicales libras al igual que otras oxidaciones. S. E. Khalafalla y L. A. Hass (14) estudiaron la reducción de dióxido de azufre con monóxido de carbono en muestras de alúmina, óxido fénico y una mezcla de ambos, siendo ésta última la de mayor activklad y presentando un valor máximo con 41% de fierro. En un estudio posterior (15), se observ6 que esta reducción se Ileva en base a la adsorción del dióxido de azufre en la superticie del catalizador. Se puede concluir de los trabajos de Chowdhury y Khalafalla, que los catalizadores constituídos por una mezcla de alúmina-óxido férrico adsorben fuertemente al ácido sulfhídrico y al diáxido de azufre, pudiéndose por tanto, asignar un carácter bifuncional a este cata I izador. El mecanismo de la adsorción de dióxido de azufre en alúmina ha sido estudiado por S. E. Khalafalla y colaboradores (15) en base a la estructura cristalina de la gama alúmina. Durante el proceso de deshidratación de la gibsita es sabido se forman sitios con carácter ácido de tipo Lewis y de tipo Bronsted; sobre éstos últimos se quimisorbe el di6xido de azufre cuya configuraci6n electrónica le confiere propiedades electrotílicas, identificándolo como un ácido fuerte de Lewis. I. G. Della Lana y colaboradores (16) estudiaron la adsorci6n y reacciones superficiales de ácido sulfhídrico y dióxido de azufre en muestras de gama alúmina con áreas superficiales entre 50 y 100 m2/g, empleando espectroscopía en infrarrojo en base a la relación que establece J. B. Peri (17) de la presencia de ties bandas de frecuencia, en la alúmina, con grupos hidroxilos diferentes en número y orientaci6n respecto a los iones vecinos (0-2) y (Al+ 3 ) . Cuando el H2S es adsorbido, desaparece la banda de mayor intensidad y surge un nuevo producto de puentes de hidrógenu entre el H2 S y grupos hidroxilos de alta frecuencia. Al pasar una corriente de SO2 sobre el H2S adsorbido, aparece entonces una banda correspondiente a la frecuencia de vibraci6n del agua, product° de la reacci6n de Claus. Durante la adsorci6n de SO2, desaparece también la banda de alta frecuencia y surge otra atribuible a la formaci6n de un puente de hidr6geno, y cuando el sistema es calentado arriba de 400°C una vez adsorbido el SO2, se detecta una serie compleja de bandas y la reaparición de la banda original. De lo anterior I. G. Della Lana y colaboradores (18) sugieren, dada la adsorción física de ambos reactivos, que el papel del catalizador es colocar a los reactivos juntos en una orientacibn adecuada y que la presencia de moléculas de SO2 quimisorbidos puede constituir un intermediario en la reacción de Claus. Cabe whaler que en estos trabajos, no ha sido abordado el efecto del fierro como promotor de la reacci6n de Claus, aspecto que completaria el modelo del mecanismo. Sin embargo se puede establecer la similitud entre la reacción de reduccián de dióxido de azufre mediante monoxido de carbono en presencia de un catalizador alúmina-fierro, con la reacción de Claus, ya que se cuenta con un mecanismo bien establecido en el que se aprecia claramente la intervenci6n del Fe (19), al formarse FeS, FeS 2 jugando un papel determinante en la reacción. Es probable, por lo tanto, la formaci6n de sulfuros de fierro en la ream& de Claus al emplearse un catalizador alúmina-fierro, lo que permitiría precisar el carácter bifuncional del mismo. 3. METODO DE PREPARACION DEL CATALIZADOR 3.1. TRATAMIENTO TERM/CO DE LA ALUMINA La materia prima empleada es un trihidróxido de aluminio, Alcoa, con las seguientes especificaciones Al203 SiO 2 Fe2 03 Na2 0 pérdida por calcinaci6n % en peso 65.0 0.01 0.01 — 0.02 0.2 — 0.3 34.5 Distribución granulométrica: 50% abajo de 50 Densidad : 2.4 g/c.c. La cual al ser sometida a on tratamiento térmico, se le modifica su estructura cristalina, dando lugar a cambios en dos aspectos de particular importancia : Area superficial y actividad química. Russel (20) obtiene resultados sobre la variaci6n del área superficial dependiendo de la velocidad de calentamiento, el tiempo de calentamiento y la atmósfera bajo la cual se Ileva a cabo; el área obtenida a una velocidad constante de 5°C/min. es muy parecida a la obtenida mediante un calentamiento rápido; la deshidratación completa es muy lenta, se pierde un 29 % en peso durante la primera hora y tan solo se liege a on 33% durante las siguientes 150 hrs. Otros investigadores muestran resultados similares. La Lande (21) concluye que la temperatura es más importante que el tiempo de activación; obtuvo un área de 289 m2/g para bauxita con 85 % de gibsita a 340 °C durante media hora de calentamiento. Russel (22) obtuvo 304 m2/g por una hora a 400°C y 258 m2/g por 5 min. a 400°C. En relación a la actividad química, dependiendo de las condiciones de preparaci6n, podrán estar presentes otros componentes en la superficie de la alúmina; tal es el caso del Na20, cuya presencia hace decrecer su actividad catalítica en la deshidratación de propanol (23). Rubinshtein (24) encontr6 que la adsorción de hidr6geno en alúmina es debida a la reducci6n de las trazas de Fe2 03 presentes en la alúmina; la presencia de sulfatos en otros aniones generalmente incrementan la naturaleza ácida de la alúmina. Condiciones de operación — Las muestras— malla 250— inicialmente secadas durante 5 hrs. a 120 °C, se sometieron a una velocidad de calentamiento de 5°C/min. y un tiempo de activación de media hora; las áreas superficiales obtenidas a diferentes temperaturas se encuentran en la figura 1. Las muestras que fueron activadas durante 30 minutos mediante un calentamiento brusco, es decir introduciendo la muestra en el horno a la temperatura deseada, presentan las áreas indicadas en la figura 2. No se observó una diferencia considerable entre el área obtenida con un tiempo de activaci6n de 1 hr. y. con 16 hrs.; sin embargo, al calcinar a 450°C durante 5 minutos, se obtuvieron alúminas de 40 m2/g. También a 450 °C 79 proporción en las muestras activadas tanto a menor como a mayor temperatura. No se encontr6 X-alúmina en ninguna de las muestras. AREA.Zgr 400 3.2 IMPREGNACION 300 Las mezclas de alúmina y Fe proporcionao un catalizador eficiente para la reducción del SO2 (27), y en especial cuando Fe está impregnado en alúmina exhibe mejores resultados, siendo una pequeha cantidad de Fe la que ayuda a formar la especie activa (28). La experimentación Ilevada a cabo consisti6 de los siguientes métodos, mediante el empleo de soluciones de FeCI3. 6H20 grado reactivo 200 100 100 200 300 Iry act i code) 4-00 TEMPERATURA: '0 Fig. 1 Gráfica comparativa de los valores obtenidos de Area Vs. Temperatura para el tratamiento de activación: Vel. 5 °C min. Tpo, act. 30 min. a) Impregnación con agitación mecánica. b) Impregnación por pasos sucesivos de la solución a través de un lecho fijo de alúmina. C) Impregnación al vacío. Se varió la concentración de la solución conteniendo el Fe, el tiempo de impregnación y algunos casos se utilizó alúmina calcinada de 450°C. En la table 1, se encuentran los resultados de la impregnación,,en términos de en peso de Fe contenido en la alúmina. ME, X0 Tabla 1 Resultados de la impregnación 203 Peao de ta mucataa; 50 g. de gabatta. Votaonen de ta aotacibn de FeCtg: 100 mt. Concentaacan de ta hotuaLón, 5.0% 100 Agitarión Paso de ta aotorión Meanica eoble taalfsnina. t.miA.O Fe 300 400 TDPERATuRA 10 20 20 t.onn.I 1.14 1.24 10 20 20 7.55 Fe agitoci0n vacto. t.min. 1.10 10 20 30 0.91 1.12 1 Fe 1.40 1.78 1.80 Fig. 2 Gráfica comparativa de los valores de Area obtenidos Vs. Agiteeión Meant= Temperatura para el tratamiento de 1/2 hora de activación. Tampa de contartn Concent4aci5n de ta 3 hana4 durante 30 minutos, se calcinaron muestras con un tamario de partícula de 8-10 mallas obteniéndose areas de 320 m2/g. Las áreas superficiales fueron determinadas en un B.E.T. estático. En relación a la distribución del tamer) de los poros de las muestras activadas, no se encontraron diferencias notables entre ellas, Las curvas de presentando el radio más frecuente entre 22 y 25 histéresis correspondientes a la edsorción de nitrégeno sobre las muestras, son características de poros tipo einterop o de placas A. abiertas, de acuerdo a De Boer (25); resultados coincidentes con los obtenidos por Lippens (26). Cabe hacer notar que todas las muestras presentan la misma forma y tamer's° de poro, lo cual nos indica que el aumento del area específica con la temperatura es debido a la formación de una mayor cantidad de poros y el decremento posterior se presenta cuando estos poros comienzan a modificarse dando origen a otra forma de alúmina. Los diagramas obtenidos del análisis de rayos X senalan que el trihidróxido de aluminio se descompone totalmente en bohemita, la cual se encuentra presente en todas las muestras calcinadas. Se encuentra la 7-alúmina en las muestras de mayor área y en menor 80 4otitc45n, 151 Altmann eateinada, item° de contacto 30 rrtót,ptevio ConcentAacihn 1Fe SFe de la 4otuci5n,1 Concentaar-ihn 1 Fe de tea aotaact64 5 2.3 60 10 2.7 30 15 3.5 3.4 2.3 5 10 0.99 1.92 TempenatuAa de aecado,9 1°C duaante 1 ha. Temenatana de calcinación, 450°C, dmante 1 holm. De estos resultados puede apreciarse que el tiempo de contacto y la concentración de la solución son factores importantes. El paso de la solucián sobre la alúmina no presenta ventaja alguna y el efecto del vacío previo a la agitaci6n juega un papel secundario en la impregnación Otto método de impregnación consisti6 en adicionar a la alúmina la cantidad precisa de ión tétrico para obtener la relación deseada de Fe/Al203. Esto se logró mediante la adición de una solución de alta concentración, de tal forma de evitar la operacián de filtrado y pasar directamente el secado del lodo. Cabe sealer que este método permite, en principio, el Ilenado de los poros de la alúmina por la solución. Con el objeto de contar con informaci6n sobre la distribución del fierro sobre la alúmina, se tomaron microfotografías obtenidas del microscopio electrónico de barrido. Para la muestra preparada por el método de Ilenado de poros, se aprecia aparentemente una impregnación defectuosa, debido probablemente a las condiciones de precipitación del Fe. Sin embargo, en la misma muestra ya calcinada, se observa un reacomodo y uniformidad de los cristales. y N2 : 80.5 %; las relaciones masa de catalizador, a gasto molar en H 2 S, W/F, se hicieron variar de 90 a 360 gr-hr/gr ml. Se oper6 a 300 °C y una presión de 590 mm Hg, cargando al reactor muestras de 10 gr de catalizador, con un tamaiio de partículas de 14-20 mallas. Tabla 2 Catalizadores empleadós Muostna 3.3. COMPACTACION Kayeet S-201 Paoducto4 Faucet, Guayana RASE Gliade Calcined Bauxite r ComenciAte4 Se han propuesto diferentes métodos para lograr la compactación de la gibsita, basados fundamentalmente en la aglomeración gradual de partículas húmedas (29,30), y también mediante la peptizaci6n por medio de ácido nítrico (31). Partiendo de las condiciones de peptizaci6n propuesta por 0 lechowska se lograron determinar condiciones satisfactorias para aglomerar la gibsita Alcoa que se utiliza como materia prima: a 50 gr. de gibsita con un tamaiio de partícula de 325 malla se le calcina a 450°C durante 45 min. se deja enfriar a temperatura ambiente y se le agregan 37 ml. de agua y 2.3 ml. de una solución de ácido nítrico al 2 %. Se mezcla la pasta y en un recipiente cerrado se I leva a cabo la peptización a 110°C durante 18 horas. Cabe sefialar que con tiempos más largos de peptización no se obtuvieron sólidos con dureza considerablemente mayor, AlConina activada Condiciane6 de tmplegnacida Conc.de IA toluccón de FeCl,, en I en poso. Tiempo de Contacto min. Timm de Contendo di vac& ',nevi°. Fe,t en peee "liana& de p0n04" 2.5 5 E 2.5 180 2.5 30 5 G 30 H 30 60 3.1 3.4 100 BO 4. PRUEBAS DE ACTIVIDAD 60 Para determinar la actividad de los diferentes catalizadores preparados, se Ilevaron a cabo corridas en un reactor tubular integral construído en vidrio. La instalaci6n experimental se encuentra descrita en la figura 3 y cuenta con nitr6geno (99.9 %), dióxido de azufre (99.7 %) y ácido sulfhfdrico, Matheson (99.9 %). A la salda del reactor se permite la condensación del azufre y los gases restantes son enviados por su análisis a un cromatógrafo Gow-Mac, con detector de diferencia de densidades conteniendo, una columna chromosorb-P de 4 x 1/4", que opera a 30 °C. La composición de la mezcla de gases a la entrada del reactor, en porciento de volumen, fue H 2 S: 10 56 , SO % . 9.5 %X - 2 0- 90 ' 130 ' WI F ( g 196 )/ (9m rnel 925/ hrl Fig. 4 %X Fig. 3 90 130 300 360 W/F IgnO/Igm m011125/Orl Instalación Experimental Fig. 5 81 debe a que fue impregnada con una solución de alta concentración. Lo mismo se aprecia de la figure 5, donde las muestras E y F, ambas con 2.3 %, presenta mayor actividad aquella que fue impregnada con una soluci6n concentrada de Fe C13. Si bien estos resultados permiten sefialar algunos lineamientos generales sobre la composición y condiciones de impregnación del catalizador, resulta evidente el continuar un estudio ex haustivo sobre el proceso de impregnación, así como el papel específico que juega el fierro durante la reacción de Claus. Metro • Fe 100- e A 2$ ao- 20- 130 196 300 (gm)/ (GIT ma H25/hr) Fig 6 En la table 2 se presentan los catalizadores que fueron sometidos a pruebas de actividad. En las figuras 4, 5 y 6 se muestran los resultados de la actividad en términos de porciento de la conversion de H 2 S en función de W/F. 5. CONCLUSIONES En relacián al proceso térmico de activaci6n de la alúmina, podemos sehalar que un calentamiento lento, 5°C/min, da lugar a la formación de un area superficial considerable 320 m2/g, sin necesidad de exceder una temperatura de 400°C. Por el contrario, si el calentamiento de la alúmina se I leva a cabo en forma súbita, es necesario alcanzar temperaturas cercanas a los 450°C, afin de obtener areas superficiales cercanas a los 320°C m2/g. En lo que se refiere al tiempo de la activación, 30 minutos son suficientes para alcanzar los máximos valores de area; prolongaciones en tiempo al tratamiento no dieron lugar a aumentos sensibles en el area. Sin embargo, al tratar partículas de mayor dimensi6n, 8-10 mates, el tiempo necesario para lograr esta misma area superficial fue de 60 min. El hecho de que todas las muestras activadas presenten la misma forma y tamaiio de poro, nos deva a la conclusion que el crecimiento en el area específica en función de la temperatura es debido a la formación de una mayor cantidad de poros, en el intervalo 250° — 450°C. El análisis por rayos X demostró la presencia de cantidades considerables de alúmina en las muestras de mayor area; la proporción de la ry alúmina era menor en las muestras activadas a menor temperatura, cotrespondientes a una area menor, así como las activadas a 500°C también con una area menor. Es decir, se muestra una cierta proporcionalidad entre el incremento del area específica y el contenido de -y- alúmina. Los resultados de las pruebas de actividad ponen de manifiesto dos aspectos: el contenido del catalizador en Fe afecta sensiblemente su actividad, siendo la muestra El, con 2.5 en peso, más activa; un aumento apreciable al 2.5 no se tradujo en un aumento de la actividad. El otro aspecto a sealer son las condiciones de impregnaci6n; el hecho de haber determinado la actividad a 4 muestras de catalizadores de diferente composición, impregnadas con soluciones diluidas, y obtener de ellas actividades similares, nos I leva a sugerir que la mayor actividad mostrada por la muestra F se - 82 BIBLIOGRAFIA 1. C. F. CLAUS, British Patent 5958, diciembre 1883. 2. F. G. SAWYER, Ind. & Eng. Chem., octubre 1950. 3. H. S. BRYANT, The Oil & Gas Journal, marzo 16, 197.3. 4. B. W. GAMSON, Che. Eng. Prog., vol. 49, No. 4, abril 1953. 5. J. G. NABER, Chemical Engineering Progress, vol. 69, No. 12, diciembre 1973. 6. D. K. BEAVON., Chemical Engineering, diciembre 13, 1971. 7. C. B. BARRY, Hydrocarbon Processing, vol. 51, No. 4, abril 1972. 8. H. GREKEL, Chem. Eng. Prog., vol. 61, No. 9, septiembre 1965. 9. 10. 11. 12. 13. 14. Recovery of sulfur from petroleum, Oil Canada, octubre 1957. J. G. VLEK, The Oil & Gas Journal; julio 1953. R. A. GRAFF, The Oil & Gas Journal; febrero 1949. T. F. DOUNAN I, Ind. & Eng. Chem., vol. 36, No. 4; abril 1944. J. K. CHOWDHURY, J. Indian Che. Soc., 20, 253-260, 1943. S. E. KHALAFALLA, Ind. & Eng. Prog., vol. 10, No. 2, 1971. 15. S. E. KHALAFALLA, Journal of Catalysis 24, 121-129, 1972. 16. I. G. DALLA LANA, Journal of Catalysis, 21, 270-281, 1971. 17: J. P. PER I , J. Phis. Chem., 69, 220, 1965. 18. I. G. DALLA LANA, Proceeding of the 5th European International Symposium on Chemical Engineering, 2-4 mayo 1972, Amsterdan Papaer, Section 2, pp B 2-9 to B 2-18. 19. S. E. KHALAFALLA, Journal of Catalysis 29, 264, 1973. 20. A..S. RUSSEL and C. N. COCHRAN, ind. and Eng . Chem., vol. 42, No. 7, 1950. 21. W. A. LA LAN DE, W. S. MC. CARTER and J. B. SANBORN Ing. and Eng. Chem., 1946. 22. A. S. RUSSEL and N. COCHRAN, Ind. and Eng. Che., vol. 42, No. 7, i 950. 23. STEI N I KE LL, Z. anorg. allg Che., 338, 78; 1965. 24. RUBINSHTEIN, A. M., SLOVETSKAYA et al., Dokl, Akad. Navk. SSSR., 167 (6), 1308-10, 1966. 25. D'E BOER J. H., Colston, Res. Symp. Bristol, 1958. 26. B. C. LIPPENS, Tesis de Doctorado. Delfit University of Technology. 27. KHALAFALLA, S. E., FOERTER, E. F. and HASS, L. A., Ind. and Eng. Che., Prod. Res. and Evelop, vol. 10, P. 133-37; 1971. 28. HASS, L. A., MCCORMICK, T. H., and KHALAFALLA, S. E., Bureau Mines, Rept. of Inv. 7647. J. S. Dept of the Interior. 29. OSMENT, H. E. and JONES, R. L., U. S. A. Patent 3226191, 1965. 30. OSMENT, H. E. and EMERSON, R. B., U. S. A. Patent 322129, 1965. 31 , OLECHOWSKA, J., BERAK, M. POPOWICZ, M., Intern Cheln. Eng., vol. 14, No. 1, p. 90-93, 1974. ABSTRACT The sequence of steps carried out in the laboratory in order to prepare a catalyst based on alumina to be used in Claus reaction is described. The original material is the Aluminum trihydroxide (gibsite) which is impregnated with a Ferric Chloride solution in such a way that 2.5% by weight of Fe203 is obtained. The next step consists of a calcination at 420°C during 30 minutes with a certain heating velocity to produce 7 -alumina with an specific area of 300 - 320 m2ig and micropores with average diameter of 20 A. Afterwards the catalyst is subjected to a peptization process, using diluted solutions of nitric acid which allows the reaction to be carried out at 120°C, at which the solid obtained presents a considerable mechanical resistance. After taking into account the results obtained in the activation experiments, the operation conditions were established in a continuous flow tubular reactor. The reactants convertion was determined by evaluating the exit concentration of the H2S and SQ2 by gas chromatography, using a density detector. The calcihation conditions were established by evaluating the specific area with the aid of a static BET and the identification of the 7 - alumina by X-rays. By means of electronic microscopy scanning, information of the iron distribution over the alumina was obtained. The catalyst hardness was measured using a fluidized column, operated at high flow rates of air for 30 minutes. The activity of the prepared catalyst was compared with comercialy available products such as porocel and alumina Kayser. It showed an activity three times higher than that of bauxite and almost the same of the alumina Kayser in terms of H25 convertion. 83