IMPLEMENTACIÓN DE UN SISTEMA DE ANÁLISIS DE PELIGROS

Anuncio

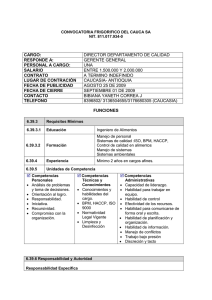

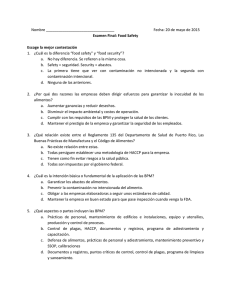

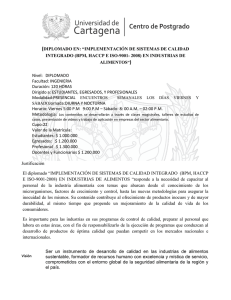

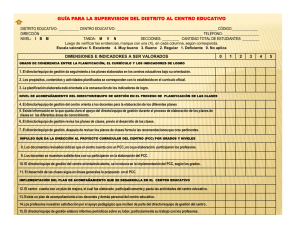

IMPLEMENTACIÓN DE UN SISTEMA DE ANÁLISIS DE PELIGROS Y PUNTOS CRÍTICOS DE CONTROL EN LA PRODUCCIÓN DE PULPA CONGELADA DE MORA, MANGO, PIÑA Y GUAYABA EN LA PLANTA DE FRUGY LOS HELECHOS LTDA MANIZALES CARLOS EDUARDO SOSSA HENAO JULIÁN ANDRÉS MEJÍA HENAO UNIVERSIDAD DE LA SABANA FACULTAD DE INGENIERÍA INGENIERÍA DE PRODUCCIÓN AGROINDUSTRIAL CHIA 2003 2 IMPLEMENTACIÓN DE UN SISTEMA DE ANÁLISIS DE PELIGROS Y PUNTOS CRÍTICOS DE CONTROL EN LA PRODUCCIÓN DE PULPA CONGELADA DE MORA, MANGO PIÑA Y GUAYABA EN LA PLANTA DE FRUGY LOS HELECHOS LTDA CARLOS EDUARDO SOSSA HENAO JULIÁN ANDRÉS MEJÍA HENAO Trabajo de grado para optar al título de Ingeniero de producción Agroindustrial Director Ing. Juan Carlos Villamizar Perdomo Ingeniero de Producción Agroindustrial UNIVERSIDAD DE LA SABANA FACULTAD DE INGENIERÍA INGENIERÍA DE PRODUCCIÓN AGROINDUSTRIAL CHIA 2003 3 CONTENIDO Pág. INTRODUCCIÓN OBJETIVOS 1. ANTECEDENTES 2. DESCRIPCIÓN DE LA EMPRESA 2.1. HISTORIA 2.2. ORGANIGRAMA 2.3. CAPACIDAD DE PLANTA 2.4. PLANO DE DISTRIBUCIÓN DE LA PLANTA 3. METODOLOGÍA 3.1. FASE DEL PROYECTO PARA LA ELABORACIÓN DE UN PLAN HACCP. 3.1.1. Paso 1: selección del equipo HACCP 3.1.2. Paso 2: Establecimiento de los términos de referencia 3.1.3. Paso 3: descripción del producto 3.1.4. Paso 4: globalización del diagrama de flujo 3.1.5. Paso 5: análisis de peligros 3.1.6. Paso 6: identificación de los puntos críticos de control 3.1.6.1. Pregunta 1: ¿existen medidas de control en las operaciones para el peligro identificados?. 3.1.6.2. Pregunta 2: ¿la etapa elimina o reduce el peligro identificado a nivel aceptable? 3.1.6.3. Pregunta 3: ¿podría ocurrir la contaminación de un peligro identificado por encima del nivel aceptable o llegar hasta un nivel inaceptable? 3.1.6.4. Pregunta 4: ¿una etapa posterior del proceso eliminará o reducirá el peligro hasta un nivel aceptable. 3.1.7. Paso 7: establecer criterios de control y sus tolerancias 3.1.8. Paso 8: establecer un sistema de monitoreo 3.1.9. Paso 9: generar acciones correctivas 4. RESULTADOS Y ANÁLISIS 4.1. PREPARACIÓN DEL PLAN 4.2. DIAGNÓSTICO PRELIMINAR 4.3. SELECCIÓN DEL EQUIPO HACCP 4.4. DESCRIPCIÓN DEL PRODUCTO 4.5. DIAGRAMAS DE FLUJO 4.5.1. Procedimiento de fabricación de pulpa de mora 5 6 8 13 13 14 14 15 16 16 17 17 18 19 20 23 23 26 26 28 29 30 33 35 35 36 38 40 43 44 4 4.5.2. 4.5.3. 4.5.4. 4.6. Procedimiento de fabricación de pulpa de mango Procedimiento de fabricación de pulpa de piña Procedimiento de fabricación de la guayaba dulce ANÁLISIS DE PELIGROS ASOCIADOS AL PROCESO, ESTABLECIMIENTO DE MEDIDAS DE CONTROL Y DETERMINACIÓN DE PUNTOS CRÍTICOS DE CONTROL 4.6.1. Análisis de peligros de la pulpa de mora 4.6.2. Análisis de peligros de la pulpa de mango 4.6.3. Análisis de peligros de la pulpa de piña 4.6.4. Análisis de peligros de la pulpa de guayaba dulce 4.6.5. Monitoreo de los puntos críticos de control de la pulpa de mora. 4.6.6. Acciones correctivas y verificación de los puntos críticos de control de la pulpa de mora, piña y guayaba dulce. CONCLUSIONES RECOMENDACIONES GLOSARIO REVISIÓN BIBLIOGRÁFICA ANEXOS 45 46 47 48 59 51 53 55 57 58 59 60 61 63 64 5 INTRODUCCIÓN El sistema de análisis de riesgos y puntos críticos de control se caracteriza por ser un enfoque preventivo de los riesgos sanitarios vinculados a los alimentos. La aplicación de este plan se fundamenta en la identificación de los riesgos biológicos, físicos y químicos que potencialmente afectan la inocuidad alimentos. En los puntos críticos de de los control se podrá controlar, eliminar o minimizar los peligros, estableciendo medidas preventivas o correctivas si estas se salen de control. A nivel industrial FRUGY LOS HELECHOS Ltda. ha decidido aplicar la filosofía del sistema HACCP para garantizar la inocuidad de los alimentos que procesa. El estudio se realizó en las líneas de producción de pulpa de mora, mango, piña y guayaba dulce considerando el proceso desde la recepción de las materias primas hasta el almacenamiento del producto terminado en congelación. 6 OBJETIVOS OBJETIVO GENERAL Implementar un sistema de análisis de peligros, identificar y controlar los puntos críticos que surjan de la evaluación de materias primas, procesos de producción y almacenamiento de pulpa de mora, mango, piña y guayaba en la planta Frugy los Helechos. OBJETIVOS ESPECÍFICOS Capacitar a las personas involucradas en el proyecto durante la implementación del HACCP. Identificar y evaluar los peligros asociados con la recepción, transformación de materia prima y manejo de producto terminado. Determinar los puntos críticos de control y límites críticos para la recepción, procesos productivos y almacenamiento de producto terminado. 7 Establecer sistemas de monitoreo para el control de cada punto crítico identificado. Plantear acciones correctivas a ser tomadas en el momento en que un punto crítico de control no se encuentre dentro de los valores preestablecidos como limite crítico. Establecer la documentación concerniente a los procedimientos y registros asociados al sistema de monitoreo de los puntos críticos de control. 8 1. ANTECEDENTES Durante los últimos seis años ha habido un incremento significativo en las actividades relacionadas con el uso de HACCP en las plantas procesadoras de alimentos a nivel mundial. En general, tanto en el ámbito Europeo como latinoamericano se ha incrementado de manera sustancial la aplicación de HACCP. Es así, como el comité de higiene de los alimentos del Codex Alimentarius ha respaldado el sistema HACCP y ha propuesto una documentación consistente en modelos, códigos y guías que facilitan su implementación por parte de los procesadores de alimentos y personas responsables de la calidad de los mismos. La creciente aceptación de HACCP alrededor del mundo por la industria, los gobiernos y los consumidores, además de su compatibilidad con sistemas de aseguramiento de calidad hace prever que el enfoque será en el siglo XXI el instrumento más utilizado en el aseguramiento de la inocuidad de alimentos en todos los países. El sistema HACCP para la inocuidad de alimentos se abrió camino entonces, al ser desarrollado de manera conjunta entre la Administración para la Aeronáutica y 9 el Espacio (NASA), laboratorios del Ejército de los Estados Unidos y la compañía de alimentos Pillsbury, quienes hacia finales de los años 60 y comienzos de los 70, iniciaron su aplicación en la producción de alimentos con requerimientos de "Cero defectos" destinados a los programas espaciales de la NASA, luego lo presentaron oficialmente en 1971 a deliberación durante la Conferencia Nacional de Protección de Alimentos en Estados Unidos. Luego de ese debut, HACCP vio incrementar su aceptación en ese país en 1973 y 1974 como resultado del riesgo de botulismo en hongos enlatados, convirtiendo en rutinario su uso en alimentos enlatados de baja acidez, hasta ser en años sucesivos recomendado como método de elección para asegurar la inocuidad de alimentos, demostrando su utilidad no sólo en grandes industrias sino en medianas y pequeñas, locales de expendio, ventas callejeras de alimentos y aún en cocinas domésticas. HACCP representa sin duda, un cambio en la filosofía para la industria y las autoridades regulatorias de alimentos, y provee a unos y otros un buen instrumento para asegurar la inocuidad del alimento y análisis de productos terminados permitiendo en cambio identificar los riesgos inherentes en el producto para aplicar las medidas de control. Los beneficios de HACCP se traducen por ejemplo para quien produce, elabora, comercializa o transporta alimentos, en una reducción de reclamos, devoluciones, 10 reprocesos, rechazos y para el consumidor en la posibilidad de disponer de un alimento inocuo. La evolución del sistema HACCP luego de casi tres décadas de aparecer en el escenario de la inocuidad de alimentos y de su exitosa implementación en la industria de alimentos enlatados a mediados de los años 70, ha tenido sus mayores desarrollos en la década de los 90, con una aceptación creciente tanto en el sector privado de la industria de alimentos, como por parte de las autoridades regulatorias, estimulando mayor interés en la inocuidad de los alimentos. Tal vez el hecho de mayor trascendencia en relación con esto último, se refiere a la expedición en los Estados Unidos (julio de 1996), del reglamento sobre reducción de patógenos y HACCP en carne y aves, el cual modernizará un programa de inspección de estos alimentos que data de 90 años, reglamento que será aplicable a unas 6200 plantas de proceso de esos productos en el país y a las de países foráneos que exportan carne y pollo a su territorio. La Food and Drug Administration (FDA), expidió en diciembre de 1995 su regla final sobre HACCP en productos pesqueros, dando un paso concreto en su intención de aplicar éste sistema en el control de todos los productos bajo su responsabilidad. 11 Desde el punto de vista de control de calidad y teniendo en cuenta los lineamientos anteriormente expuestos, el HACCP: ! Es racional. Se relaciona con cada materia prima, con el proceso y con el uso final del producto. ! Es continuo. Los problemas se detectan cuando ocurren y se toman acciones. ! Es sistemático. Es un plan que cubre paso a paso las operaciones y procedimientos de producción de alimentos. El establecimiento de un programa HACCP presenta innumerables ventajas entre las cuales se tienen: ! Es un sistema preventivo, que asegura la inocuidad del alimento. ! Es reconocido internacionalmente como un medio eficaz para el control de enfermedades atribuidas a los alimentos. ! Permite la adopción de medidas oportunas y la reducción de perdidas de producto, debido a que las acciones se toman sobre bases más consistentes. ! Permite la opción de liberación instantánea del lote, lo que reduce el costo de almacenamiento y permite la rápida disponibilidad del producto. ! Racionaliza el uso de recursos técnicos dirigidos hacia los puntos críticos del proceso, mejorando la relación costo/beneficio. 12 ! Conduce a la reducción de los reclamos y devoluciones, asegurando la imagen del producto en el mercado. ! Con este sistema implantado, las autoridades oficiales y empresariales podrán reducir apreciablemente la frecuencia de inspección y control de alimentos así como también velar por la salud pública de manera más efectiva. ! La implementación de este sistema facilita la incorporación de la empresa al mercado internacional. 13 2. DESCRIPCIÓN DE LA EMPRESA 2.1 HISTORIA: FRUGY LOS HELECHOS LTDA se ha estructurado desde Anteriormente existía con el nombre de Inversiones Agrícolas el año 1996. y se encontraba ubicado en la ciudad de Manizales. Dos años más tarde se ubica en la Zona Industrial de Maltería y se adecua para entrar en funcionamiento. Durante este tiempo cambia de razón social y continúa con los procesos, en 1998 comienza la maquila de pulpa para la exportación a Estados Unidos con Copurcol, y en el año 1999 con Tropigood. Mostrándose hoy en día como la empresa líder en el eje cafetero en su género, atendiendo importantes mercados nacionales e internacionales. 14 2.2 ORGANIGRAMA: GERENTE GENERAL JEFE DE COMPRAS JEFE DE PLANTA JEFE FINANCIERO 2 OPERARIOS DE RECEPCIÓN DE FRUTA CONTADOR TESORERO 2 OPERARIOS DE ESCALDADO Y DESPULPADO 5 OPERARIOS DE EMPAQUE 2 OPERARIOS DE CAVAS 1 ALMACENISTA 1 MECÁNICO 2.3 CAPACIDAD DE PLANTA: PRODUCTO TONELADAS / DIA Mora 5 Mango 4 Piña 2 Guayaba Dulce 4 15 2.4 PLANO DE DISTRIBUCIÓN DE PLANTA OFICINAS CALDERA CUARTO FRIO N 1 CUARTO FRIO N 2 ALMACENAJE RECEPCIÓN Y DE FRUTAS CUARTO FRIO N 3 A L M A C E N DESPULPADOR E M P A Q U E MARMITA LAVADORA TANQUE DE LAVADO 16 3. METODOLOGÍA 3.1 FASES DEL PROYECTO PARA LA ELABORACIÓN DE UN PLAN HACCP El desarrollo operativo de este tipo de sistemas de calidad se fundamenta en el estudio de varios pasos que incluyen principios y actividades preliminares, las cuales contemplan los siguientes aspectos. (SHEACO HACCP, 1998): CUADRO Nº 1. Principios y Actividades para desarrollar el HACCP PRINCIPIO ETAPA PREPARATORIA ANÁLISIS DE PELIGROS ACTIVIDADES 1.Seleccionar y capacitar al equipo HACCP 2.Describir el producto 3.Identificar el uso previsto 4.Elaborar un diagrama de flujo 5.Análisis de peligros asociados al proceso 6.Establecer indicadores del proceso DETERMINAR LOS PUNTOS CRÍTICOS DE CONTROL PCC 7.Determinar los PCC ESTABLECER LOS LIMITES CRÍTICOS 8. Establecer los limites críticos y los valores ideales para cada PCC ESTABLECER UN SISTEMA PARA MONITOREO DEL PCC ESTABLECER LA ACCIÓN CORRECTIVA CUANDO UN PCC NO ESTE BAJO CONTROL ESTABLECER PROCEDIMIENTOS PARA LA VERIFICACIÓN. DOCUMENTACIÓN Y REGISTROS PARA ESTOS PRINCIPIOS Y SU APLICACIÓN 9. Establecer un sistema de monitoreo para cada PCC 10. Establecer el plan de acciones correctivas 11. Verificación 12. Establecer los indicadores para el comparativo del proceso antes y después del HACCP. 13.Establecer la documentación y elaboración de registros 17 3.1.1. Paso uno. Selección del equipo HACCP. El primer paso que se debe tener en cuenta para desarrollar un plan HACCP es la selección del equipo responsable de su ejecución, el cual deberá estar compuesto por personas que colectivamente cumplan con los siguientes requisitos: ! Compromiso de la alta gerencia ! Compromiso y dedicación de los integrantes del equipo ! Conocer, comprender y aplicar los principios y conceptos de HACCP ! Anticipar las clases de peligros encontrados en los productos y procesos ! Tener conocimiento y argumentos para proponer cambios en productos y procesos para asegurar la inocuidad del producto. ! Comunicar efectivamente los cambios requeridos al personal autorizado para aprobarlos. En esta etapa se contemplan todos los aspectos logísticos y administrativos que integran los recursos humanos y técnicos de la empresa, nombrando el Director del proyecto HACCP y conformando el equipo HACCP; se comunica las políticas de calidad trazadas por la gerencia, la misión y la visión y se da entrenamiento inicial en los principios del sistema y la forma de implementarlo. 3.1.2. Paso dos. Establecer los términos de referencia. El plan HACCP debe definir previamente el marco referencial dentro del cual se limitaran las acciones a ejecutar. Es preciso predeterminar el tipo de peligros con 18 el fin de adaptar el análisis a las consideraciones que la empresa y el alimento lo requiere. (SHEACO HACCP. 1997) Los términos de referencia del estudio HACCP son definidos de acuerdo a las características fisicoquímicas y microbiológicas de la pulpa de mora, mango, piña y guayaba dulce, es decir, se considera aquellos peligros cuya incidencia es relevante en el producto o que producen daño o enfermedades a la integridad física de los consumidores. Por lo tanto los contaminantes a tener en cuenta en la evaluación del HACCP son físicos, microbiológicos y químicos. 3.1.3 Paso tres. Descripción del producto. El equipo de trabajo debe definir las características que debe presentar el producto y proceso como son: descripción y especificaciones (pH, grados brix, temperatura, tiempo y adición de preservantes); formulación del producto (materia prima); tipo de empaque; condiciones de distribución (cadena de frío o temperatura ambiente), detalles del proceso. En general los procesos de obtención de pulpa son muy similares desde el punto de vista operativo y los productos finales presentan propiedades y características bastante homogéneas pero puede tener excepciones en alguna etapa del proceso. Por lo tanto se elaboraron formatos específicos para cada producto en los que se presentan los siguientes aspectos: 19 ! Perfil del producto. Descripción macro y micro, ingredientes sensibles, sanitarios de calidad, toxinas naturales y antimicrobianos naturales. ! Características fisicoquímicas. Parámetros como pH, grados brix de la pulpa de mora, mango, piña y guayaba. ! Condiciones de manejo y consumo : ! Empaque y embalaje. Describe los materiales de empaque y embalaje utilizados para la protección física de las pulpas. ! Almacenamiento. Temperatura y monitoreo para asegurar la calidad del producto durante su etapa de congelación posterior distribución asegurando una cadena de frío óptima. ! Uso propuesto. 3.1.4. Paso cuatro. Elaboración del diagrama de flujo. Este proporciona una descripción completa y precisa de las diferentes etapas con sus principales operaciones en el proceso, teniendo en cuenta la siguiente información: ! Todas las materias primas, aditivos, material de empaque /embalaje en el proceso de elaboración (datos microbiológicos, químicos y físicos). ! La secuencia de todas las etapas con sus principales operaciones del proceso incluyendo (el agregado de materia prima y aditivos). ! Tiempos / temperaturas de las materias primas, producto en proceso y terminado, posibles retenciones o tiempos de espera en el proceso. ! Condiciones de almacenamiento y distribución. 20 La elaboración de diagramas de flujo es el resultado de un trabajo en equipo. Se debe realizar en forma sistemática y rigurosa, verificando la secuencia real paso a paso y condiciones de operación en cada etapa. Los diagramas de flujo son una herramienta básica para la implementación y la adopción de un plan HACCP ya que permite comprender el sistema operativo de la fabricación del producto. Los diagramas de flujo se obtienen de las observaciones continuas y sistemáticas de las secuencias y parámetros bajo los cuales se rige el proceso de fabricación de pulpa de fruta. 3.1.5. Paso cinco. Análisis de peligros. Consiste en identificar los peligros asociados con todos los aspectos del producto, para luego evaluar riesgos (Manual de higienización, 1998) Es recomendable dividir el proceso en dos aspectos fundamentales: ! Insumo: Se debe tener en cuenta todo lo relacionado con las materias primas y material de empaque. ! Operaciones: Involucra todas las funciones implícitas en la producción del alimento. 21 El análisis de riesgos significa identificar todas las posibilidades que puedan existir de que un producto o línea de proceso se puedan ver afectados con la presencia de contaminantes de origen físico, microbiológico o químico, capaces de causar daño a las personas que consumen el alimento. Durante esta etapa del proceso es preciso considerar peligros asociados con los diversos elementos, procesos y prácticas involucradas en la producción tales como: ! Materias primas alteradas, infectas o de procedencia desconocida. ! Almacenamiento inadecuado de materias primas y productos terminados. ! Malos hábitos de higiene y de procesos de manipuladores. ! Malas condiciones locativas de la planta. ! Equipos deficientes o inadecuados. ! Inadecuados sistemas de limpieza y desinfección. ! Instalaciones sanitarias inadecuadas y deficientes. ! Inexistencia de facilidades para la limpieza y desinfección obligatorias. ! Inadecuado control de plagas. ! Falta de capacitación técnica y sanitaria. Cuando se han identificado y analizado todos los riesgos, el equipo HACCP debe preparar las mediadas preventivas aplicables para su neutralización o eliminación. 22 Estas medidas son los mecanismos de control para cada peligro y son aquellos factores que son necesarios para eliminar o reducir la aparición de riesgos hasta un nivel aceptable. Cuando se están evaluando las medias preventivas es necesario considerar qué es lo que esta funcionando y qué nuevas medidas es necesario instalar. Para la identificación de los peligros se desarrollan las siguientes actividades: ! Observación de los procesos con detenimiento en cada etapa del proceso, de acuerdo con los diagramas de flujo, estableciendo los peligros que afectan la inocuidad física, química y microbiológica de la pulpa. ! Identificar zonas de alto y bajo riesgo en la planta de proceso. Uno de los aspectos más relevante en la identificación de peligros es la influencia que ejercen materiales sobre la inocuidad de la pulpa. Durante los procesos productivos la circulación en planta del personal, materias primas, producto en proceso y producto terminado es bastante alta por la cercanía que presentan las líneas y la variedad de productos procesados al mismo tiempo. ! Seguimiento microbiológico. Se procede a ejecutar un programa de chequeo microbiológico dirigido a recepción, proceso, y almacenamiento después de obtener las condiciones higiénicas y operativas de la planta analizando la información obtenida de cada línea de proceso, maquinaria y manipuladores que entran en contacto con el producto. Este seguimiento se realiza con el jefe de producción y las tomas de muestras de frotis a las 23 superficies, producto en proceso, producto terminado y muestras a los manipuladores de la línea de pulpa. En los reportes de los resultados se establecen el número de coliformes totales encontrados, presencia y ausencia de coliformes fecales, mesófilos y hongos y levaduras. 3.1.6. Paso seis. Identificación de puntos críticos de control (PCC). Un punto crítico de control es definido como una práctica, proceso o localización en el transcurso de la elaboración de un producto en el cual una medida de control debe ser aplicada. Esta acción o medida permitirá eliminar, disminuir o prevenir uno o varios peligros que pudiesen afectar el producto (HACCP hoy, 1994) Para determinar los puntos críticos de control cada uno de los peligros se deben someter a la metodología del árbol de decisiones expuesta en la figura No.1 (SHEACO, HACCP, 1997) 3.1.6.1. Pregunta 1. Existen medidas de control en las operaciones para el peligro identificado? Si la respuesta es SI el equipo HACCP debe considerar la pregunta 2, Si la respuesta es NO, el equipo debe hacer una respuesta suplementaria para determinar si el control en esta tapa es necesario para la inocuidad del producto. Si el control no es necesario, la etapa en cuestión no es un punto crítico de control, y el equipo pasará a aplicar el árbol de decisiones al próximo peligro 24 identificando en esta misma etapa. De lo contrario, si la respuesta en esta etapa es SI, es necesario modificar la etapa, proceso o producto de manejo que pueda controlarse el peligro especifico. 25 Modifique el paso, proceso o producto. 1. Existe una medida de control? NO SI En este paso, el control es necesario para la seguridad? SI NO NO ES PCC 2. Está el paso específicamente diseñado para eliminar o reducir la posibilidad de que ocurra un peligro a un nivel aceptable? SI NO 3. Podria la contaminación como riesgo identificado ocurrir a un nivel superior al aceptable, o podría incrementarse a un nivel inaceptable? SI NO NO ES PCC 4. Un paso siguiente eliminaría el peligro o reduciría la posibiliodad de que ocurra en niveles aceptado? SI NO ES PCC NO Figura 1. FIGURA Nº 1. Árbol de decisiones. Es un PCC 26 3.1.6.2. Pregunta 2. La etapa elimina o reduce el peligro identificado a un nivel aceptable? Para responder a esta pregunta en cada una de las etapas del proceso, el equipo deberá utilizar los datos del diagrama de flujo. En el contexto exacto, esta pregunta identificará aquellas etapas del proceso que han sido diseñadas para eliminar, prevenir o reducir el riesgo de peligro hasta un nivel aceptable, como son la, cocción, enfriamiento, envase aséptico, uso de preservantes y formulación de producto. Esta pregunta también se puede aplicar a las materias primas o ingredientes, y a las prácticas o procedimientos asociados con dichas etapas, como son saneamiento, prevención de contaminación cruzada, y ciertos aspectos del personal e higiene ambiental. En un caso de riesgos microbiológico, para responder a esta pregunta el equipo debe considerar los datos técnicos del producto como lo son el pH, tipo y cantidad de preservativo, grados brix y el proceso realizado. Si la respuesta es SI la etapa del proceso es un PCC. En caso contrario se continúa con la pregunta 3 para la misma etapa del proceso. 3.1.6.3. Pregunta 3. Podría ocurrir la contaminación de un peligro identificado por encima del nivel aceptable o llegar hasta un nivel inaceptable?. Para responder ésta pregunta el equipo debe considerar los datos del diagrama de flujo y su propia experiencia en el proceso. Se debe tener en cuenta si cualquiera 27 de los ingredientes usados pudiera representar algunos de los peligros en discusión por encima de los niveles aceptables, también se debe tener en cuenta los datos epidemiológicos y el comportamiento de los proveedores. También se debe evaluar si el ambiente del proceso ( personal, equipo, aire, paredes, pisos, drenajes) puede ser una fuente de peligro bajo estudio y por lo tanto contaminar el producto. El equipo puede suponer la respuesta SI a menos que estén confiados en que la respuesta sea NO. Es importante que el equipo tome en cuenta no solamente la etapa específica del proceso en discusión, sino también el efecto acumulativo del tiempo y temperatura en etapas subsecuentes del proceso, por lo tanto se debe evaluar lo siguiente: ! Los ingredientes usados son una fuente probable de peligro bajo estudio? ! La etapa del proceso se realiza en un ambiente que probablemente sea una fuente de peligro? ! Es posible la contaminación cruzada a partir de otros productos o materias primas? ! Existen espacios muertos en el equipo en donde pueda acumularse el producto y permitir el incremento del riesgo hasta niveles inaceptables? ! Son las condiciones de tiempo / temperatura tales que se incrementará en el producto hasta niveles inaceptables? 28 Si después de analizar todos estos factores, el equipo está seguro de que la respuesta a la pregunta 3 es NO, esta etapa no es un PCC y se debe aplicar al árbol de decisiones al próximo peligro identificado. Si la respuesta a la pregunta 3 es SI, la contaminación puede ocurrir o incrementarse a niveles inaceptables y se considera la pregunta 4. 3.1.6.4. Pregunta 4. Una etapa posterior del proceso eliminará o reducirá el peligro hasta un nivel aceptable? Esta pregunta será contestada si el equipo dio una respuesta afirmativa a la pregunta 3. Luego el equipo procederá secuencialmente a través de las restantes etapas del proceso en el diagrama de flujo y determinará si cualquier etapa siguiente eliminará, prevendrá o reducirá el riesgo hasta un nivel aceptable. La pregunta 4 tiene una función muy importante cuando se identifican los puntos críticos, la cual consiste en permitir la presencia de un riesgo en una etapa del proceso, si ese riesgo será eliminado o reducido hasta niveles aceptables en una etapa posterior, ya sea como parte del proceso o por la acción del consumidor. Si el equipo decide que la respuesta 4 es SI procede aplicar el árbol de decisiones al próximo peligro o la próxima etapa del proceso. De esta manera se minimiza el número del proceso, los cuales son considerados como puntos críticos de control en todos los pasos cruciales para la seguridad del producto. 29 Si la respuesta es NO, indica que ha identificado un PCC. En este caso se debe establecer en forma específica lo que es crítico, como materia prima, una etapa del proceso, la ubicación o localización, una práctica o una operación asociado con la etapa estudiada. Una vez identificado el PCC, la decisión se adopta indistintamente de la medida de control existente. Los PCC se establecen conociendo el proceso y todos los riesgos posibles que se puedan presentar de acuerdo al diagnostico con el que se logró la caracterización de la planta y eso permitirá establecer las medidas preventivas para controlarlos. 3.1.7. Paso siete. Establecer criterios de control y sus tolerancias. Para asegurar que cada punto crítico de control se encuentra controlado. Una vez el peligro ha sido identificado, determinando su severidad y la incidencia del mismo e identificado también los puntos críticos e insertados en el diagrama de flujo de proceso, es necesario preguntar ¿ Como puede determinarse cuando un peligro para la salud se está desarrollando en un proceso? (International certification services, 1998) Para asegurar el control de un peligro microbiológico, químico y físico, deben controlarse los diferentes parámetros verificando que se encuentren dentro de los valores de tolerancia especificados, los cuales deben cumplirse dentro de un punto crítico. 30 Puede haber más de un criterio de control para cada PCC, y si cualquiera de esos criterios está fuera de tolerancia, el proceso se encontrará fuera de control existiendo un riesgo o peligro potencial para el alimento. Las Tolerancias necesitan estar basadas en consideraciones económicas y de seguridad. Los criterios de control y la tolerancia fijada para cada PCC debe representar algún parámetro medible relacionado con el PCC. Se prefieren estos parámetros de rápida y fácil medición como temperatura, tiempo, humedad, pH, análisis químico, observaciones visibles del producto, información sensorial del producto y prácticas administrativas / operacionales. (Helados La Fuente S.A.,Manual Fisicoquímico, 1997) Para cada peligro identificado se adopta la medida de control que desde el punto de vista tecnológico y operativo ofrece posibilidad de minimizar o eliminar dicho peligro. Así mismo otras medidas de control requieren inversiones económicas representadas en cambios de infraestructura o adaptación de nuevos materiales. 3.1.8. Paso ocho. Establecer un sistema de monitoreo. Mediante ensayos u observaciones programadas para determinar cuando un proceso se esta saliendo de control. El monitoreo es una secuencia planificada de observaciones y / o mediciones para determinar si un PCC esta bajo control y a la vez se genera un registro que será usado en la etapa de verificación posterior. 31 El monitoreo cumple con tres propósitos principales: (SHEACO FOOD SAFETY, 1995) • Controlar la inocuidad de los alimentos y efectuar el seguimiento de cada operación del proceso. Si el monitoreo indica que hay una tendencia hacia la pérdida de control, por exceder un nivel de tolerancia, debe tomar la acción para regresar al proceso dentro del control antes de que ocurra la pérdida de control, es decir que exista la necesidad de rechazar el producto. • Determinar cuando existe una perdida de control y ocurre una desviación en un PCC. • Establecer los registros para el uso tanto de control como de la verificación del plan HACCP. Los procedimientos de monitoreo deben ser capaces de detectar la pérdida de control en un PCC. Idealmente el monitoreo debería suministrar esta información a tiempo de adoptar una acción correctiva y retomar el control del proceso antes de que haya la necesidad de separar o rechazar el producto, pero desafortunadamente esto no es siempre posible. El sistema de monitoreo puede ser en línea, mediciones de tiempo, temperatura y/o fuera de línea por ejemplo mediciones de pH. (Importancia de las B.P.M en la inocuidad de los alimentos, 1997) 32 CUADRO Nº 2 .Tipos de monitoreo. MONITOREO Observación visual Evaluación sensorial, Evoca analiza e interpreta características de alimentos y materiales al ser percibidos por el tacto, gusto, olfato, vista y oído. Medición física Medición química Medición microbiológica VENTAJAS Rápida y económica DESVENTAJAS Poco confiable Rápida y económica Información confiable y rápida y económica Determinaciones rápidas Equipos descalibrados De valor limitado es lento Los sistemas de monitoreo microbiológico tiene una desventaja por el hecho de tener que interpretar los resultados con base en una distribución conocida ó desconocido de organismos en el producto, de ahí que raramente son convenientes para el monitoreo los PCC. El sistema de monitoreo discontinuo, posee registros para indicar si el proceso esta dentro o fuera de los límites críticos. Los registros a utilizar garantizan la obtención de información y facilidades para su manejo en las diferentes áreas donde el HACCP será aplicado. documentación se procede a Una vez establecido el esquema de la enseñar el diligenciamiento y la frecuencia de utilización al personal de planta, con el fin de establecer el propósito del monitoreo y aprender a informar los problemas para la solución de estos. 33 3.1.9. Paso nueve. Generar acciones correctivas. Cuando el monitoreo indica que un PCC se esta saliendo de control. La acción correctiva es activada, su uso debe ser para situar el proceso bajo control. Las acciones deben eliminar el peligro actual o potencial y asegurar la disposición adecuada del producto. (SHEACO FOOD SAFETY; 1995) El equipo debe establecer las acciones correctivas a adoptar cuando el monitoreo muestra una tendencia a la pérdida de control. En este último caso se debe llevar el proceso a la situación bajo control, antes de que la desviación conduzca a una pérdida de control o un riesgo inaceptable en la inocuidad del producto. (ROMERO, J. 1996) Cuando existe una desviación en los límites críticos establecidos, los planes de acción correctiva deben estar destinados a: ! Determinar la condición del producto elaborado fuera de control ! Corregir la causa de no cumplimiento de los límites críticos ! Mantener los registros de las acciones correctivas tomadas Los registros deben ser consignados de una manera clara y demostrar que los procedimientos han sido operados bajo control, o si no están en control, que fueron tomadas las acciones correctivas, incluyéndolos dentro de un manual e integrándolos bajo un sistema de manejo de calidad controlado. Así mismo se 34 deben establecer los procedimientos de verificación los cuales incluyen pruebas suplementarias adecuadas, junto con una revisión que confirme que el HACCP esta funcionando efectivamente. La verificación incluye la revisión de todo el sistema y sus registros, también debe especificarse la metodología y la frecuencia de los procedimientos de verificación, incluyéndose, sistemas de auditorias internas, análisis microbiológicos de muestras de materia prima, productos en proceso y terminado. Además de la etapa de verificación debe revalidarse el plan HACCP cuando se produzcan modificaciones en el proceso tales como: ! Cambios de materias primas, formulación de producto ! Cambio en el sistema de elaboración ! Cambio en la distribución de la planta y en el ambiente ! Modificación en los equipos de proceso ! Cambio en el programa de limpieza y desinfección ! Cambio en el sistema de envasado, almacenamiento y distribución ! Cambio previsto en el uso del consumidor ! Recepción de información de mercado indicando algún peligro a la salud del consumidor o deterioro del producto. 35 4. RESULTADOS Y ANÁLISIS 4.1. PREPARACIÓN DEL PLAN HACCP. CUADRO Nº 3. CRONOGRAMA DE ACTIVIDADES DEL PLAN HACCP FASE ETAPA I Formulación de proyecto Realizar diagnostico Trazar políticas de calidad Aprobación proyecto (director) Definir producto objeto del plan Escoger integrantes estructura Preparación del plan HACCP Capacitar el equipo en el sistema Describir los productos Conducir el análisis de riesgo Efectuar adecuaciones Identificar puntos críticos de control Establecer el dispositivo de control pcc Implementar el control en PCC Preparar formatos de control HACCP Escribir los procedimientos de control en PCC II Planificar el manejo de información sobre PCC III Puesta en marcha del plan HACCP Hacer difusión interna Ajustar el plan Definir procedimientos de auditoria Preparar y firmar versión definitiva MES 5 MES 6 10 20 * * * * 15 días * * 10 días * * DURACIÓN DIAS MES 1 6 1 1 1 1 * * * * * 3 10 30 VARIABLE MES 2 MES 3 MES 4 * * * ** 5 * 5 * VARIABLE * 7 * 10 * 5 * 36 4.2. DIAGNÓSTICO PRELIMINAR El diagnóstico está relacionado con los defectos de producto terminado, análisis de destrucción de producto y reprocesos. En el cuadro No.4 se tienen las causas de mayor incidencia para la destrucción o reprocesos de producto: CUADRO Nº 4. Defectos de pulpa para reprocesar CAUSA Total producción mes Bolsas rotas Inflados Bajo peso Reproceso bocadillo Fermentación Separación de fases Cristalizados Falta de frió MORA (kilos/ Mes) GUAYABA (kilos/ Mes) PIÑA (kilos/ Mes) MANGO (kilos/ Mes) 15000 8600 16200 10000 15.8% 1.06% 7.84% 1.67% - 13.81% 1.43% - 3.45 - - 1.84% - - - 1.16% 1% - - - - - 1.29% - 1% - Según los datos analizados se puede observar que la mayor causa de reproceso es material con el empaque roto, por lo tanto se debe realizar un cambio o rediseño de los separadores del producto en las canastillas para ingresar a los cuartos fríos. Adicionalmente FRUGY LOS HELECHOS Ltda. no cuenta con procedimientos escritos para controlar la calidad de las materias primas e insumos, fichas técnicas de materias primas e insumos, fichas de producto terminado, procedimiento de 37 compra, selección de proveedores ni calificación de estos, no llevan estadísticas de devolución de producto ni procedimiento de reclamos. No realizan exámenes fisicoquímicos ni microbiológicos para evaluar la materia prima. No se observan adecuadas condiciones de manipulación e higienización en el almacenamiento de las materias primas. No hay un sistema de liberación de materia prima que permita asegurar el cumplimiento de las especificaciones necesarias para obtener un producto de calidad. No hay un procedimiento de inspección de los insumos para verificar el cumplimiento de los estándares. Algunas de las operaciones del proceso no son secuenciales provocando posible contaminación cruzada. No se realiza un seguimiento microbiológico continúo de la línea de pulpa, debido a que las únicas pruebas que se realizan son las mínimas exigidas por Secretaria de Salud Publica, efectuándose solamente examen microbiológico en el producto terminado. Se observa bastante manipulación en la dosificación de la pulpa ya que no cuentan con equipos especiales para tal operación y por lo tanto la operación se 38 hace manualmente facilitando la contaminación del producto por su exposición al ambiente. Se produce alto índice de roturas de las bolsas con producto empacado debido a que las láminas separadoras se encuentran en mal estado. 4.3. SELECCIÓN DEL EQUIPO HACCP: Durante la primera etapa del desarrollo del plan HACCP se definió el equipo HACCP conformado por el Jefe de planta (Carlos Andrés Ramírez M.), el Jefe comercial ( Ricardo Moreno ), el Asistente de Gerencia ( Ana Lucia Botero ), Julián Mejía H. y Carlos Eduardo Sossa como gestores de la implementación de plan HACCP y el Gerente ( Carlos Alberto Botero ), siendo el líder del proyecto el Jefe de Planta. Se definieron la misión, visión y política de calidad de la empresa: MISIÓN “FRUGY LOS HELECHOS LTDA es una empresa que trabaja en la transformación y conservación de frutas y verduras de la región cafetera, para competir en el mercado nacional e internacional con precios competitivos y altos estándares de calidad”. 39 VISIÓN “ La organización FRUGY LOS HELECHOS LTDA está conformada por un grupo de alta calificación técnica y humana que trabaja en el mejoramiento permanente, para convertirse en la empresa líder de la región cafetera en la transformación y conservación de frutas y verduras de optima calidad para el consumidor”. POLÍTICA DE CALIDAD FRUGY LOS HELECHOS LTDA basa su política de calidad en el mejoramiento permanente de sus productos, atendiendo las expectativas y necesidades del consumidor final; teniendo en cuenta el talento humano y la buena aceptación de los productos, con el fin de permanecer y ampliar cada vez más los mercados tanto nacionales como internacionales bajo un sistema de calidad. 40 4.4. DESCRIPCIÓN DEL PRODUCTO Código: CM-DO-FT-10 FICHA TÉCNICA DE LA PULPA DE MORA Versión: 1 Fecha: AGOSTO NOMBRE PULPA DE MORA (Rubus glaucus ) DESCRIPCIÓN FÍSICA Producto 100 % natural, sin diluir ni concentrar, obtenido por la extracción y tamizado de la fracción comestible de moras frescas, sanas y maduras. Libre de partículas extrañas y sustancias agroquímicas, con olor, color y sabor característicos de la fruta. La pulpa no contiene preservativos ni azúcar. Tamaño máximo de partícula: 1.5 mm del tamiz. CARACTERÍSTICAS pH ( 20 º C ): FISICOQUÍMICAS 3.5+/- 0.3 Acidez (A. Cítrico en % m/m ) : 2.5 +/- 0.3 ºBrix (20ºC) 7-8 CARACTERÍSTICAS • NMP de coliformes totales/g :< 3 MICROBIOLÓGICAS • NMP de coliformes fecales: < 3 • Recuento de mesofilos máximo ufc/g : 3000 • Esporas de clostridium sulfitoreductores ufc/g : < 10 • Recuento de hongos y levaduras ufc/g : máximo 200 TIPO DE UNIDAD DE La pulpa se embala en cajas de cartón por 10 kgs, empacado en EMPAQUE bolsas individuales de polietileno de baja densidad. De 90 gr, 410 gr, 1000 gr. VIDA ÚTIL ESPERADA CONDICIONES DE ALMACENAMIENTO ROTULADO USO PREVISTO En condiciones de congelación ( -15°C a -18ºC ) : 1 año. Debe ser almacenada en condiciones de estricta congelación entre -15°C y -18°C. No debe ser mezclado con material que sea tóxico, corrosivo o con olores penetrantes. La etiqueta debe contener la siguiente información: Nombre del producto, contenido, ingredientes, fecha de vencimiento, lote de producción, registro sanitario, nombre y ubicación del fabricante, pasteurizado. Materia prima para la preparación de jugos, postres, cócteles, helados, mermeladas, etc 41 Código: CM-DO-FT-11 FICHA TÉCNICA DE LA PULPA DE MANGO Versión: 1 Fecha: AGOSTO NOMBRE PULPA DE MANGO ( Manguifera Indicans ) DESCRIPCIÓN FÍSICA Producto 100 % natural, obtenido por la extracción y tamizado de la fracción comestible de mangos frescos, sanos y maduros. Libre de partículas extrañas con olor, color y sabor característicos de la fruta. La pulpa no contiene preservativos ni azúcar.La pulpa contiene Ácido ascórbico y Ácido cítrico.Tamaño máximo de partícula: 1.5 mm. CARACTERÍSTICAS FISICOQUÍMICAS CARACTERÍSTICAS MICROBIOLÓGICAS TIPO DE UNIDAD DE EMPAQUE VIDA ÚTIL ESPERADA CONDICIONES DE ALMACENAMIENTO ROTULADO USO PREVISTO pH ( 20 º C ): 3.5+/- 0.3 Acidez (A. Cítrico en % m/m ) : 0.6 +/- 0.3 ºBrix (20ºC) 12-14 • NMP de coliformes totales/g :< 3 • NMP de coliformes fecales: < 3 • Recuento de mesofilos máximo ufc/g : 3000 • Esporas de clostridium sulfitoreductores ufc/g : < 10 • Recuento de hongos y levaduras ufc/g : máximo 200 La pulpa se embala en cajas de cartón por 10 kgs, empacado en bolsas individuales de polietileno de baja densidad. De 90 gr, 410 gr, 1000 gr. En condiciones de congelación (-15°C a -18ºC): 1 año. Debe ser almacenada en condiciones de estricta congelación entre -15°C y -18°C. No debe ser mezclado con material que sea tóxico, corrosivo o con olores penetrantes. La etiqueta debe contener la siguiente información: Nombre del producto, contenido, ingredientes, fecha de vencimiento, lote de producción, registro sanitario, nombre y ubicación del fabricante, pasteurizado. Materia prima para la preparación de jugos, postres, cócteles, helados, mermeladas, etc 42 Código: CM-DO-FT-12 FICHA TÉCNICA DE LA PULPA DE PIÑA Versión: 1 Fecha: AGOSTO NOMBRE PULPA DE PIÑA ( Bromelia ananas ) DESCRIPCIÓN FÍSICA Producto 100 % natural, sin diluir ni concentrar, obtenido por la extracción y tamizado de la fracción comestible de piñas frescas, sanas y maduras. Libre de partículas extrañas y sustancias agroquímicas, con olor, color y sabor característicos de la fruta. La pulpa no contiene preservativos ni azúcar. La pulpa contiene ácido ascórbico y ácido cítrico. CARACTERÍSTICAS FISICOQUÍMICAS CARACTERÍSTICAS MICROBIOLÓGICAS TIPO DE UNIDAD DE EMPAQUE VIDA ÚTIL ESPERADA CONDICIONES DE ALMACENAMIENTO ROTULADO USO PREVISTO pH ( 20 º C ): 4.0+/- 0.3 Acidez (A. Cítrico en % m/m ) : 0.8 +/- 0.3 ºBrix (20ºC) 10-12 • NMP de coliformes totales/g :< 3 • NMP de coliformes fecales: < 3 • Recuento de mesofilos máximo ufc/g : 3000 • Esporas de clostridium sulfitoreductores ufc/g : < 10 • Recuento de hongos y levaduras ufc/g : máximo 200 La pulpa se embala en cajas de cartón por 10 kgs, empacado en bolsas individuales de polietileno de baja densidad. De 90 gr, 410 gr, 1000 gr. En condiciones de congelación (-15°C a -18ºC): 1 año. Debe ser almacenada en condiciones de estricta congelación entre -15°C y -18°C. No debe ser mezclado con material que sea tóxico, corrosivo o con olores penetrantes. La etiqueta debe contener la siguiente información: Nombre del producto, contenido, ingredientes, fecha de vencimiento, lote de producción, registro sanitario, nombre y ubicación del fabricante, pasteurizado. 43 Código: CM-DO-FT-13 FICHA TÉCNICA DE LA PULPA GUAYABA DULCE Versión: 1 Fecha: AGOSTO NOMBRE PULPA DE GUAYABA DULCE ( Psidium gujaba ) DESCRIPCIÓN FÍSICA Producto 100 % natural, sin diluir ni concentrar, obtenido por la extracción y tamizado de la fracción comestible de guayabas frescas, sanas y maduras , con olor, color y sabor característicos de la fruta. La pulpa no contiene preservativos ni azúcar. La pulpa contiene ácido Ascórbico y ácido cítrico. Tamaño máximo de partícula: 1.5 mm. CARACTERÍSTICAS FISICOQUÍMICAS CARACTERÍSTICAS MICROBIOLÓGICAS TIPO DE UNIDAD DE EMPAQUE VIDA ÚTIL ESPERADA CONDICIONES DE ALMACENAMIENTO ROTULADO USO PREVISTO pH ( 20 º C ): 3.5 +/- 0.3 Acidez (A. Cítrico en % m/m ) : 0.7 +/- 0.2 ºBrix (20ºC) 6 -7 • NMP de coliformes totales/g :< 3 • NMP de coliformes fecales: < 3 • Recuento de mesofilos máximo ufc/g : 3000 • Esporas de clostridium sulfitoreductores ufc/g : < 10 • Recuento de hongos y levaduras ufc/g : máximo 200 La pulpa se embala en cajas de cartón por 10 kgs, empacado en bolsas individuales de polietileno de baja densidad. De 90 gr, 410 gr, 1000 gr. En condiciones de congelación ( -15°C a -18ºC ) : 1 año. Debe ser almacenada en condiciones de estricta congelación entre -15°C y -18°C. No debe ser mezclado con material que sea tóxico, corrosivo o con olores penetrantes. La etiqueta debe contener la siguiente información: Nombre del producto, contenido, ingredientes, fecha de vencimiento, lote de producción, registro sanitario, nombre y ubicación del fabricante, pasteurizado. 4.5. DIAGRAMAS DE FLUJO Se elaboraron diagramas de flujo generales para las etapas del proceso desde recepción de materia prima hasta el almacenamiento del producto terminado en cavas. 44 4.5.1. Procedimiento de fabricación de pulpa de Mora. FLUJOGRAMA PULPA MORA Código: MP 001 Versión: 1 Fecha:25-07-2002 RECEPCION DE FRUTA SELECCION ADICION DE AGUA Cantidad y peso Madurez 75 % y Sanidad Vegetal Adicionar el 10 % ESCALDADO Temperatura: 90 - 92 °C y Tiempo de 15 a 20 Min DESPULPADO 80 % de Rendimiento REFINACION Tamaño de partícula Máximo: 1.5 mm ADECUACION DE PULPA EMPAQUE CHOQUE TERMICO EMBALAJE EN CANASTILLAS ALMACENAMIENTO EN CONGELACION EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACION pH ( 20 º C ) : 3.5+/- 0.3 y ºBrix (20ºC) : 7 – 8 T° : 70 °C, Peso 90g, 410g y 1000g, VU: 1 año Inmersión en agua a 18°C 60 y 180 Unds por canasta Temperatura entre –15°C Y –18°C 90, 80 y 24 Unds dependiendo de la referencia 4.5.2. Procedimiento de fabricación de pulpa de Mango FLUJOGRAMA PULPA MANGO Código: MP 002 Versión: 1 Fecha:25-07-2002 RECEPCION DE FRUTA SELECCION DESINFECCION Y ENJUAGUE ESCALDADO DESPULPADO REFINACION ADECUACION DE PULPA EMPAQUE CHOQUE TERMICO EMBALAJE EN CANASTILLAS ALMACENAMIENTO EN CONGELACION EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACION Cantidad y peso Madurez 5-6 y Sanidad Vegetal Hipoclorito de sodio 200 ppm y tiempo de contacto 30 sg Temperatura: 90 - 92 °C y Tiempo de 15 a 20 Min 60 % de Rendimiento Tamaño de partícula Máximo: 1.5 mm pH ( 20 º C ) : 3.5+/- 0.3 y ºBrix (20ºC) : 12 - 14 T° : 70 °C, Peso 90g, 410g y 1000g, VU: 1 año Inmersión en agua a 18 °C 60 y 180 Unds por canasta Temperatura entre –15°C Y –18°C 90, 80 y 24 Unds dependiendo de la referencia 46 4.5.3. Procedimiento de fabricación de pulpa de Piña. FLUJOGRAMA PULPA PIÑA Código: MP 003 Versión: 1 Fecha:25-07-2002 RECEPCION DE FRUTA SELECCION DESINFECCIÓN Y ENJUAGUE PELADO Y CORTE Cantidad y peso Madurez 75% y Sanidad Vegetal Hipoclorito de sodio 200 ppm y tiempo de contacto 30 sg Extracción del corazón y corte de 6 a 8 partes ESCALDADO Temperatura: 90 - 92 °C y Tiempo de 15 a 20 Min DESPULPADO 50 % de rendimiento ADECUACION DE PULPA EMPAQUE CHOQUE TERMICO EMBALAJE EN CANASTILLAS ALMACENAMIENTO EN CONGELACION EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACION pH ( 20 º C ) : 4.0+/- 0.3 y ºBrix (20ºC) : 10 - 12 T° : 70 °C, Peso 90g, 410g y 1000g, VU: 1 año Inmersión en agua a 18 °C 60 y 180 Unds por canasta Temperatura entre –15°C y –18°C 90, 80 y 24 Unds dependiendo de la referencia 47 4.5.4. Procedimiento de fabricación de pulpa de Guayaba Dulce FLUJOGRAMA PULPA GUAYABA DULCE RECEPCION DE FRUTA SELECCION DESINFECCION Y ENJUAGUE ESCALDADO DESPULPADO REFINACION ADECUACION DE PULPA EMPAQUE CHOQUE TERMICO EMBALAJE EN CANASTILLAS ALMACENAMIENTO EN CONGELACION EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACION Código: MP 004 Versión: 1 Fecha:25-07-2002 Cantidad y peso Madurez 75% y Sanidad Vegetal Hipoclorito de sodio 200 ppm y tiempo de contacto 30 sg Temperatura: 90 - 92 °C y Tiempo de 15 a 20 Min 80 % de Rendimiento Tamaño de partícula Máximo: 1.5 mm pH ( 20 º C ) : 3.5+/- 0.3 y ºBrix (20ºC) : 6 - 7 T° : 70 °C, Peso 90g, 410g y 1000g, VU: 1 año Inmersión en agua a 18 °C 60 y 180 Unds por canasta Temperatura entre –15°C y –18°C 90, 80 y 24 Unds dependiendo de la referencia 48 4.6. ANÁLISIS DE PELIGROS ASOCIADOS AL PROCESO, ESTABLECIMIENTO DE MEDIDAS DE CONTROL Y DETERMINACIÓN DE PUNTOS CRÍTICOS DE CONTROL. Para cada peligro identificado se adopta la medida de control que desde el punto de vista tecnológico y operativo ofrece posibilidad de minimizar o eliminar dicho peligro. Así mismo otras medidas de control requieren inversiones económicas representadas en cambios de infraestructura o adaptación de nuevos materiales. Para la determinación de los puntos críticos se aplicara el árbol de decisiones, con el fin de determinar cuales de estos son puntos críticos de control (PCC). 49 4.6.1. Análisis de peligros de las pulpas de Mora ETAPA RECEPCIÓN DE FRUTA PELIGRO MEDIDA DE CONTROL PCC PCD PC BPM -Físicos: Cuerpos extraños. -Capacitar al personal de recepción. Exigir ausencia de cuerpos extraños mediante ficha técnica de fruta. BPM -Químicos: Plaguicidas. -Exigir certificado al proveedor de uso de plaguicidas legales. PCC -MO: Presencia de mohos, levadura y coliformes. -Verificar la limpieza del transporte y el empaque. Exigir buenas prácticas poscosecha. BPM -Capacitar al personal de recepción. BPM Retirar los cuerpos extraños visibles en la fruta. SELECCIÓN -MO: Presencia de -Aplicar las buenas prácticas de BPM mohos, levadura y manufactura. coliformes. -MO: -Verificar la calidad del agua mediante PC Contaminación análisis microbiológicos. ADICIÓN DE AGUA con coliformes y mesófilos -MO: Presencia de -Verificar la temperatura de PCC mohos, levadura y pasteurización. ESCALDADO coliformes. -Verificar al iniciar y finalizar el proceso PC -Físico: Cuerpos la presencia de todas las piezas del extraños equipo y diligenciar el check list. -MO: DESPULPADO Y Contaminación por REFINACIÓN aumento de la -Aplicación de procedimientos de BPM carga microbiana limpieza y desinfección y diligenciar el check list. ADECUACIÓN DE -MO: Aumento de -Controlar el tiempo de adición del PC la carga bacteriana ácido cítrico. Máximo 20 minutos LA PULPA -Físicos: Cuerpos -Ejecutar las BPM. Aislar la zona de BPM empaque. extraños -Físicos: Cuerpos extraños. EMPAQUE -MO: Contaminación por manipuladores y por ambiente CHOQUE TÉRMICO No hay -MO: Contaminación EMBALAJE EN cruzada por rotura CANASTAS del empaque -Ejecutar las BPM. Controlar el BPM ambiente con nebulizaciones cada hora -Verificar el buen estado de las láminas PC separadoras 50 ETAPA PELIGRO MEDIDA DE CONTROL PCC PCD PC BPM -Monitorear la temperatura de PCC -MO: Fermentación por congelación. Diligenciar el registro de ALMACENAMIENTO del cuarto. cambios de temperaturas EN CONGELACIÓN Mantenimiento de los equipos del temperatura cuarto No Hay EMBALAJE EN CAJAS -MO: -Monitorear la temperatura de PCC Fermentación por congelación. Diligenciar el registro de ENFRIAMIENTO Y cambios de temperaturas del cuarto. CONSERVACIÓN temperatura Mantenimiento de los equipos del cuarto 51 4.6.2. Análisis de peligros de las pulpas de Mango ETAPA RECEPCIÓN DE FRUTA PELIGRO PCC PCD PC BPM MEDIDA DE CONTROL -Físicos: Cuerpos extraños. -Capacitar al personal de recepción. Exigir ausencia de cuerpos extraños mediante ficha técnica de fruta. BPM -Químicos: Plaguicidas. -Exigir certificado al proveedor de uso de plaguicidas legales. PCC -MO: Presencia de -Verificar la limpieza del transporte y el mohos, levadura y empaque. Exigir buenas prácticas poscosecha. coliformes. -Físicos: Cuerpos extraños. SELECCIÓN DESINFECCIÓN Y ENJUAGUE ESCALDADO DESPULPADO Y REFINACIÓN ADECUACIÓN DE LA PULPA -Capacitar al personal de recepción. BPM Retirar los cuerpos extraños visibles en la fruta. -MO: Presencia de mohos, levadura y -Aplicar las buenas prácticas de coliformes. manufactura. BPM -Químico: Exceso -Verificar la concentración de de hipoclorito de hipoclorito de sodio en el agua de sodio lavado, cada 2 horas -MO: Presencia de -Verificar la mohos, levadura y pasteurización. coliformes. -Físico: Cuerpos extraños BPM temperatura PC de PCC -Verificar al iniciar y finalizar el proceso la presencia de todas las piezas del equipo y diligenciar el check list. -MO: Contaminación por -Aplicación de procedimientos de aumento de la limpieza y desinfección y diligenciar el carga microbiana check list. PC BPM -MO: Aumento de -Controlar el tiempo de adición del PC la carga bacteriana ácido cítrico. Máximo 20 minutos -Físicos: Cuerpos -Ejecutar las BPM. Aislar la zona de BPM empaque. extraños EMPAQUE -Ejecutar las BPM. Controlar el BPM -MO: Contaminación por ambiente con nebulizaciones cada hora manipuladores y por ambiente 52 ETAPA PELIGRO CHOQUE TÉRMICO No hay -MO: Contaminación EMBALAJE EN cruzada por rotura CANASTAS del empaque -MO: Fermentación por ALMACENAMIENTO cambios de EN CONGELACIÓN temperatura EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACIÓN MEDIDA DE CONTROL PCC PCD PC BPM -Verificar el buen estado de las láminas PC separadoras -Monitorear la temperatura de PCC congelación. Diligenciar el registro de temperaturas del cuarto. Mantenimiento de los equipos del cuarto No Hay -MO: -Monitorear la temperatura de PCC Fermentación por congelación. Diligenciar el registro de cambios de temperaturas del cuarto. temperatura Mantenimiento de los equipos del cuarto 53 4.6.3. Análisis de peligros de las pulpas de Piña ETAPA RECEPCIÓN DE FRUTA SELECCIÓN DESINFECCIÓN Y ENJUAGUE PELADO Y CORTE ESCALDADO PELIGRO MEDIDA DE CONTROL -Físicos: Cuerpos extraños. -Capacitar al personal de recepción. Exigir ausencia de cuerpos extraños mediante ficha técnica de fruta. -Químicos: Plaguicidas. -Exigir certificado al proveedor de uso de plaguicidas legales. -MO: Presencia de mohos, levadura y coliformes. -Físicos: Cuerpos extraños. -Verificar la limpieza del transporte y el BPM empaque. Exigir buenas prácticas poscosecha. -Capacitar al personal de recepción. BPM Retirar los cuerpos extraños visibles en la fruta. -MO: Presencia de mohos, levadura y -Aplicar las buenas prácticas de coliformes. manufactura. PCC BPM -Químico: Exceso -Verificar la concentración de de hipoclorito de hipoclorito de sodio en el agua de sodio lavado, cada 2 horas PC -Físicos: Cuerpos extraños -Verificar los elementos utilizados para PC el corte de la piña, antes y después de la operación -MO: Presencia de coliformes por manipuladores -Cumplir con las BPM -MO: Presencia de -Verificar la mohos, levadura y pasteurización. coliformes. -Físico: Cuerpos extraños DESPULPADO Y REFINACIÓN PCC PCD PC BPM BPM temperatura BPM de PCC -Verificar al iniciar y finalizar el proceso la presencia de todas las piezas del equipo y diligenciar el check list. -MO: Contaminación por aumento de la -Aplicación de procedimientos de carga microbiana limpieza y desinfección y diligenciar el check list. PC BPM 54 ETAPA ADECUACIÓN DE LA PULPA PELIGRO MEDIDA DE CONTROL PCC PCD PC BPM -MO: Aumento de -Controlar el tiempo de adición del PC la carga bacteriana ácido cítrico. Máximo 20 minutos -Físicos: Cuerpos -Ejecutar las BPM. Aislar la zona de BPM empaque. extraños EMPAQUE -MO: Contaminación por manipuladores y por ambiente CHOQUE TÉRMICO No hay -MO: Contaminación EMBALAJE EN cruzada por rotura CANASTAS del empaque -MO: Fermentación por ALMACENAMIENTO cambios de EN CONGELACIÓN temperatura EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACIÓN -Ejecutar las BPM. Controlar el BPM ambiente con nebulizaciones cada hora -Verificar el buen estado de las láminas PC separadoras -Monitorear la temperatura de PCC congelación. Diligenciar el registro de temperaturas del cuarto. Mantenimiento de los equipos del cuarto No Hay -MO: -Monitorear la temperatura de PCC Fermentación por congelación. Diligenciar el registro de cambios de temperaturas del cuarto. temperatura Mantenimiento de los equipos del cuarto 55 4.6.4. Análisis de peligros de las pulpas de Guayaba Dulce ETAPA RECEPCIÓN DE FRUTA PELIGRO PCC PCD PC BPM MEDIDA DE CONTROL -Físicos: Cuerpos extraños. -Capacitar al personal de recepción. Exigir ausencia de cuerpos extraños mediante ficha técnica de fruta. BPM -Químicos: Plaguicidas. -Exigir certificado al proveedor de uso de plaguicidas legales. PCC -MO: Presencia de -Verificar la limpieza del transporte y el mohos, levadura y empaque. Exigir buenas prácticas poscosecha. coliformes. -Físicos: Cuerpos extraños. SELECCIÓN DESINFECCIÓN Y ENJUAGUE ESCALDADO DESPULPADO Y REFINACIÓN ADECUACIÓN DE LA PULPA -Capacitar al personal de recepción. BPM Retirar los cuerpos extraños visibles en la fruta. -MO: Presencia de mohos, levadura y -Aplicar las buenas prácticas de coliformes. manufactura. BPM -Químico: Exceso -Verificar la concentración de de hipoclorito de hipoclorito de sodio en el agua de sodio lavado, cada 2 horas -MO: Presencia de -Verificar la mohos, levadura y pasteurización. coliformes. -Físico: Cuerpos extraños BPM temperatura PC de PCC -Verificar al iniciar y finalizar el proceso la presencia de todas las piezas del equipo y diligenciar el check list. -MO: Contaminación por -Aplicación de procedimientos de aumento de la limpieza y desinfección y diligenciar el carga microbiana check list. PC BPM -MO: Aumento de -Controlar el tiempo de adición del PC la carga bacteriana ácido cítrico. Máximo 20 minutos -Físicos: Cuerpos -Ejecutar las BPM. Aislar la zona de BPM empaque. extraños EMPAQUE -Ejecutar las BPM. Controlar el BPM -MO: Contaminación por ambiente con nebulizaciones cada hora manipuladores y por ambiente 56 ETAPA PELIGRO CHOQUE TÉRMICO No hay -MO: Contaminación EMBALAJE EN cruzada por rotura CANASTAS del empaque -MO: Fermentación por ALMACENAMIENTO cambios de EN CONGELACIÓN temperatura EMBALAJE EN CAJAS ENFRIAMIENTO Y CONSERVACIÓN MEDIDA DE CONTROL PCC PCD PC BPM -Verificar el buen estado de las láminas PC separadoras -Monitorear la temperatura de PCC congelación. Diligenciar el registro de temperaturas del cuarto. Mantenimiento de los equipos del cuarto No Hay -Monitorear la temperatura de PCC -MO: Fermentación por congelación. Diligenciar el registro de del cuarto. cambios de temperaturas Mantenimiento de los equipos del temperatura cuarto 57 4.6.5. Monitoreo de los Puntos Críticos de Control de la pulpa de Mora, Mango, Piña y Guayaba Dulce ETAPA RECEPCIÓN DE FRUTA ESCALDADO PELIGRO Químicos: Plaguicidas MO: Presencia de mohos, levaduras y coliformes LÍMITE CRÍTICO Tabla de plaguicidas aceptados y su concentración (Codex Aklimentarius) 90 °C +/- 2 Tiempo mínimo de escaldado: 15 min ALMACENAMIENTO EN CONGELACIÓN MO: Temperatura Fermentación por encima de por cambios de –10 °C temperatura ENFRIAMIENTO Y CONSERVACIÓN MO: Temperatura Fermentación por encima de por cambios de –10 °C temperatura QUÉ? Tipo de plaguicida y su concentración Temperatura y tiempo de pasterización Temperatura del cuarto de congelación Temperatura del cuarto de congelación CÓMO? Comparar el certificado del proveedor, contra la tabla de productos aceptados Inspección visual del termómetro digital del escaldador y medición del tiempo de escaldado mediante el cronómetro Inspección visual del termómetro digital del cuarto de congelación Inspección visual del termómetro digital del cuarto de congelación CUANDO? QUIÉN? Cada recepción de materia prima Operario de recepción Cada lote de proceso Operario de despulpado Cada hora Operario de cuartos fríos Cada hora Operario de cuartos fríos 58 4.6.6. Acciones correctivas y verificación de los Puntos Críticos de Control de la pulpa de Mora, Mango, Piña y Guayaba Dulce ETAPA RECEPCIÓN DE FRUTA ESCALDADO ALMACENAMIENTO EN CONGELACIÓN ENFRIAMIENTO Y CONSERVACIÓN PELIGRO Químicos: Plaguicidas MO: Presencia de mohos, levaduras y coliformes MO: Fermentación por cambios de temperatura MO: Fermentación por cambios de temperatura LÍMITE CRÍTICO ACCIÓN CORRECTIVA Tabla de plaguicidas aceptados y su concentración (Codex Alimentarius) Rechazar el lote. Capacitar al proveedor en el uso permitido de plaguicidas de acuerdo con el Codex Alimentarius 90 °C +/- 2 Tiempo mínimo de escaldado: 15 min Temperatura por encima de –10 °C Temperatura por encima de –10 °C Parar el proceso. Retener el producto y mediante un análisis organoléptico repasterizar el producto o darle de baja. Capacitar al operario Avisar a mantenimiento. Suspender el ingreso y salida de producto del cuarto. Buscar otro cuarto de almacenamiento Avisar a mantenimiento. Suspender el ingreso y salida de producto del cuarto. Buscar otro cuarto de almacenamiento REGISTRO Ingreso de la materia prima. Formato de No conformidad VERIFICACIÓN Análisis de plaguicidas de la pulpa cada 3 meses en un laboratorio externo. Inspeccionar las aplicaciones del agricultor y verificar sus registros Formato de control del temperatura y tiempo de escaldado Formato de No conformidad Revisión periódica por el supervisor de los registros de escaldado. Análisis microbiológico del producto terminado en cada lote Formato de control de temperatura de los cuartos de congelación Revisión periódica por parte de mantenimiento de los registros de temperatura del cuarto de congelación Formato de control de temperatura de los cuartos de congelación Revisión periódica por parte de mantenimiento de los registros de temperatura del cuarto de congelación 59 CONCLUSIONES Se establecieron los registros para cada uno de los peligros del proceso productivo. El plan HACCP fue implementado hasta la definición de las acciones correctivas. Se plantearon actividades de verificación, las cuales no pudieron ser ejecutadas por las siguientes razones: Las limitantes económicas de la compañía impidieron llevar a cabo el plan de verificación en lo referente a los análisis bacteriológicos y de plaguicidas. Uno de los prerrequisitos del plan HACCP es la implementación de las Buenas Prácticas de Manufactura, sin embargo FRUGY no estaba en condiciones de invertir en cambios estructurales para dar cumplimiento al Decreto 3075. Gracias a la metodología de la implementación del plan HACCP, el personal de planta adquirió un grado de compromiso ante el cuidado en cada una de las etapas del proceso, procurando evitar al máximo cualquier peligro que pueda causar daño al producto terminado. 60 RECOMENDACIONES Dar continuidad al ciclo de capacitación periódica al personal sobre BPM y procedimientos de producción de acuerdo con el plan establecido en este documento. Incluir dentro del presupuesto de la Compañía, los análisis bacteriológicos y de plaguicidas necesarios para verificar el cumplimiento del plan HACCP. Desarrollar un cronograma a mediano o largo plazo para mejorar las condiciones físicas de la planta. 61 GLOSARIO Acción Correctiva: Consiste en el procedimiento a seguir cuando aparece una desviación fuera de los límites críticos, por ejemplo, el PCC está fuera de control. Árbol de Decisiones: Una secuencia lógica de preguntas a efectuar en relación con cada peligro en cada etapa del proceso. Las respuestas a estas preguntas conducen a la determinación, por parte del equipo HACCP, de las etapas que son PCC. BPM: Buenas Prácticas de Manufactura. Codex: Comisión del Codex Alimentarius, una organización de la FAO. Equipo HACCP: Es un grupo multidisciplinario de personas responsables del desarrollo del plan HACCP. FAO: Organización para la Agricultura y la Alimentación. HACCP: Análisis de Peligros y Puntos Críticos de Control. 62 Límite Crítico: Es un valor absoluto que cada medida de control debe cumplir en un PCC. Los valores por fuera de los límites críticos indican la presencia de una desviación y de un producto potencialmente peligroso. Monitoreo: Es una secuencia planificada de observaciones o medidas realizadas al objeto de evaluar si un PCC está controlado o no. Los registros del monitoreo se guardan para su uso posterior en la verificación. Peligro: Una propiedad que puede hacer que un producto sea peligroso para el consumidor. PCC: Punto Crítico de Control. Es un punto, etapa o procedimiento que puede ser controlado y en el que un peligro para la seguridad de los alimentos puede ser evitado, eliminado o reducido hasta un nivel aceptable. Verificación: Son los procedimientos que garantizan que el estudio HACCP ha sido correctamente realizado y que el plan HACCP sigue siendo eficaz. 63 REVISIÓN BIBLIOGRÁFICA Identificación de Puntos Críticos de Control. En: HACCP hoy, Octubre de 1993, Mayo y Agosto de 1994. MARINO, Hernando. Gerencia de la Calidad Total. Colombia; Tercer mundo. Editores, 1992. ROMERO, Jairo. Puntos críticos. Colombia: Corporación Colombia Internacional 1996. SHEACO. HACCP. Unilever Andina S.A. Manual de inducción básico del sistema HACCP. Diciembre de 1997. SHEACO. Good Practice Manual. Unilever Andina. 1998. IMPORTANCIA DE LAS BUENAS PRACTICAS DE MANUFACTURA EN LA INOCUIDAD DE LOS ALIMENTOS. DECRETO 3075 DE 1997 Y CODEES ALIMENTARIUS. SHEACO Food Safety Sheet. Food allergens. Guidance on Management. 1995. 64 ANEXOS REGISTROS DE LAS PULPAS DE MORA, MANGO, PIÑA Y GUAYABA DULCE Producto Mora Mango Piña Guayaba Dulce Recepción de materia prima No hay No hay No hay No hay Escaldado Empaque No hay No hay No hay No hay Valores promedio de análisis microbiológicos antes del inicio del proyecto Producto terminado No hay Coliformes Totales: R.T.C. Mesófilos: R.T.C. Mohos: R.T.C. Levaduras: <3 500 ufc/g <10 ufc/g 90 ufc/g No hay Coliformes Totales: R.T.C. Mesófilos: R.T.C. Mohos: R.T.C. Levaduras: <3 900 ufc/g 10 ufc/g 50 ufc/g No hay Coliformes Totales: R.T.C. Mesófilos: R.T.C. Mohos: R.T.C. Levaduras: <3 300 ufc/g 10 ufc/g 90 ufc/g No hay Coliformes Totales: <3 R.T.C. Mesófilos: 200 ufc/g R.T.C. Mohos: <10 ufc/g R.T.C. Levaduras: 10 ufc/g 65 CONTROL DE ENTRADA, SALIDA, Y PRODUCTO RECHAZADO EN BODEGA DE MATERIA PRIMAS. FRUTA FECHA FINCA PESO BRUTO, Kg. RECHAZO, Kg. °BRIX RDTO, % Código: PC-DC-CC-01 Versión: 1 Fecha: 2002-07-25 GRADO DE MADUREZ CERTIF. PLAGUIC IDAS 66 Código: PC-DC-CC-02 CONTROL ESCALDADO Y DESPULPADO Versión: 1 Fecha: 2002-07-25 OPERARIO FECHA PRODUCTO LOTE TEMPERATURA, °C TIEMPO, Min. RDTO, % 67 Código: PC-DC-CC-03 CONTROL ADECUACIÓN DE PULPA Versión: 1 Fecha: 2002-07-25 OPERARIO FECHA PESO PULPA, kg pH INICIAL °BRIX INICIAL ACIDEZ INICIAL ADICIÓN pH ADITIVO FINAL °BRIX FINAL ACIDEZ FINAL 68 Código: PC-DC-CC-04 CONTROL DE PRODUCTO NO CONFORME Versión: 1 Fecha: 2002-07-25 FECHA PRODUCTO LOTE PESO, Kg. NO CONFORMIDAD 69 Código: PC-DC-CC-05 PLAN DE CONTROL DE TEMPERATURA DE LAS CAVAS Versión: 1 Fecha: 2002-07-25 FECHA HORA TEMPERATURA, °C CAVA No. 1 TEMPERATURA, °C CAVA No. 2 TEMPERATURA, °C CAVA No. 3