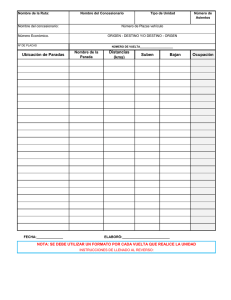

UNIVERSIDAD NACIONAL DEL CENTRO DEL PERÚ ESCUELA DE POS GRADO UNIDAD DE POS GRADO DE LA FACULTAD DE INGENIERÍA MECÁNICA Plan de tesis: DISMINUCION DE HORAS DE PARADA DE EQUIPOS PESADOS PARA AUMENTAR DISPONIBILIDAD EN LA EMPRESA SERPETBOL PERU PRESENTADO POR: OLIVERA BEJAR, GIANCARLO PARA OPTAR EL GRADO ACADÉMICO DE MAGISTER EN INGENIERÍA MECÁNICA MENCIÓN GESTION DEL MANTENIMIENTO Y LA SOSTENIBILIDAD Huancayo – Perú 2018 Contenido CONTENIDO ...................................................................................................... 2 RESUMEN ......................................................................................................... 4 1 PLANTEAMIENTO DEL PROBLEMA .......................................................... 5 1.1 FUNDAMENTACION DEL PROBLEMA ........................................................... 5 1.1.1 TEMA DE INVESTIGACION ...................................................................... 8 1.1.2 .PROBLEMA GENERAL ............................................................................ 9 1.2 .PROBLEMA ESPECÍFICO.............................................................................. 9 1.3 Objetivos .......................................................................................................... 9 1.3.1 Objetivo general ........................................................................................ 9 1.3.2 Objetivos específicos ................................................................................. 9 1.4 JUSTIFICACIÓN E IMPORTANCIA DEL PROYECTO .................................. 10 1.4.1 RAZONES QUE MOTIVAN LA INVESTIGACIÓN ................................... 10 1.4.2 IMPORTANCIA DEL TEMA DE INVESTIGACIÓN .................................. 11 1.5 ALCANCES Y LIMITACIONES DE LA INVESTIGACIÓN .............................. 12 1.5.1 Alcances .................................................................................................. 12 1.5.2 Limitaciones ............................................................................................ 12 2 MARCO TEORICO CONCEPTUAL ........................................................... 12 2.1 ANTECEDENTES DEL ESTUDIO ................................................................. 13 2.2 MARCO HISTORICO ..................................................................................... 17 2.3 MARCO LEGAL ............................................................................................. 19 2.4 BASES TEORICAS CIENTIFICAS ................................................................. 25 2.4.1 MANTENIMIENTO .................................................................................. 25 2.4.2 DISPONIBILIDAD .................................................................................... 27 2.4.3 MTBF (Mid Time between Failure, tiempo medio entre fallos) ................. 29 2.4.4 MTTR (Mid Time To Repair, tiempo medio de reparación) ...................... 29 2.4.5 CONFIABILIDAD R(t) .............................................................................. 30 2.4.6 MANTENIBILIDAD .................................................................................. 30 2.4.7 TASA DE FALLOS .................................................................................. 31 2.5 BASES CONCEPTUALES ............................................................................. 34 3 HIPOTESIS, VARIABLES Y DEFINICIONES OPERACIONES ................. 35 3.1 Hipótesis de investigación .............................................................................. 35 3.1.1 Hipótesis general ..................................................................................... 35 3.1.2 Hipótesis especificas ............................................................................... 35 3.2 IDENTIFICACION Y CLASIFICACION DE LAS VARIABLES ......................... 36 3.2.1 Variable independiente ............................................................................ 36 3.2.2 Variable dependiente ............................................................................... 36 OPERACIONALIZACION DE LAS VARIABLES ...................................................... 36 4 METODOLOGÍA DE LA INVESTIGACIÓN ................................................ 37 4.1 METODO DE INVESTIGACIÓN .................................................................... 37 4.2 TIPO DE INVESTIGACIÓN ............................................................................ 37 4.3 NIVEL DE INVESTIGACIÓN .......................................................................... 37 4.4 DISEÑO DE LA INVESTIGACIÓN ................................................................. 37 4.5 POBLACIÓN Y MUESTRA (UNIDAD DE OBSERVACIÓN) ........................... 38 4.5.1 Población................................................................................................. 38 2 4.5.2 Muestra de equipos: ................................................................................ 38 4.6 TÉCNICAS E INSTRUMENTOS DE RECOLECCIÓN DE DATOS ................ 38 4.7 PROCEDIMIENTO DE RECOLECCIÓN DE DATOS ..................................... 39 4.8 TÉCNICAS DE PROCESAMIENTO Y ANÁLISIS DE DATOS........................ 39 4.9 DESCRIPCIÓN DEL PROCESO DE LA PRUEBA DE HIPÓTESIS ............... 39 5 ASPECTOS ADMINISTRATIVOS .............................................................. 40 5.1 CRONOGRAMA DE ACTIVIDADES .............................................................. 40 5.2 PRESUPUESTO Y FINANCIAMIENTO ............................................................. 41 5.3MATERIALES E EQUIPOS A UTILIZAR ............................................................ 42 6 BIBLIOGRAFIA .......................................................................................... 43 7 ANEXOS ...................................................................................................... 1 7.1 CUADRO DE CONSISTENCIA............................................................................ 1 7.2 INSTRUMENTOS DE RECOLECCIÓN DE DATOS ............................................ 3 7.3 CAJA NEGRA Y ARBOL DE PROBLEMAS ......................................................... 7 7.4 El Diagrama de Ishikawa se ve reflejado de la siguiente forma: ....................... 8 3 RESUMEN La Empresa Serpetbol Perú S.A.C es una empresa boliviana dedicada al montaje, movimiento de tierras y construcción. En la presente investigación se establece de cómo se cumple con los requerimientos de equipos komatsu y cat para mantener una disponibilidad de máquinas del 84% al 86%, viendo este problema de mejorar la disponibilidad. El nivel de investigación es explicativo ya que la pregunta será ¿Cómo disminuir las horas de parada para permitir lograr mayor disponibilidad en la Empresa Serpetbol Perú PROYECTO TOROMOCHO? Empleando un tipo de Investigación Tecnológica porque a partir de los resultados se obtendrá conocimientos, el nivel de Investigación será experimental porque se manipula intencionalmente y se variara la Disponibilidad Mecánica La Disponibilidad Mecánica como la variable a controlar, se empleara una técnica documental como instrumento de recolección de datos porque se trabajara con los reportes diarios, check list, históricos y control operativo de los equipos donde figura el horometro de los diferentes sistemas, trabajos realizados los mantenimientos y tiempos empleados por parte del personal del área de mantenimiento. 4 1 PLANTEAMIENTO DEL PROBLEMA 1.1 FUNDAMENTACION DEL PROBLEMA . El entorno competitivo actual exige que las empresas estén en una permanente mejora, que permita asegurar su permanencia en el mercado al ofrecer un servicio de calidad superior. El área de mantenimiento de la empresa Serpetbol Perú se observó que la disponibilidad de las máquinas está en el rango de 84 a 86 % a consecuencia de estos resultados obtenidos el área de operaciones se mostró disconforme ya que se retrasaban los trabajos. Disponibilidad Mecánica Este indicador expresa el tiempo que el equipo está disponible para producir. Con la investigación se quiere incrementar la disponibilidad para poder satisfacer las necesidades del área de operaciones. DISPONIBILIDAD Y UTILIZACION MECANICA PROYECTO TOROMOCHO REVISION 0 DISPONIBILIDAD Y UTILIZACION MECANICA GLOBAL DISPONIBILIDAD Y UTILIZACION DE ENERO A JUNIO 2013 120.00% 100.00% 90.00% 100.00% 80.00% 80.00% 70.00% 60.00% 60.00% DISPONIBILIDAD DISPONIBILIDAD 50.00% UTILIZACION MECANICA 40.00% UTILIZACION MECANICA 40.00% 30.00% 20.00% 20.00% 0.00% 10.00% 0.00% DISPONIBILIDAD Y UTILIZACION GLOBAL 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐻𝑂𝑅𝐴𝑆 𝑇𝑂𝑇𝐴𝐿𝐸𝑆 − 𝐻𝑂𝑅𝐴𝑆 𝑃𝐴𝑅𝐴𝐷𝐴𝑆 𝑃𝑂𝑅 𝑀𝐴𝑁𝑇𝐸𝑁𝐼𝑀𝐼𝐸𝑁𝑇𝑂 𝐻𝑂𝑅𝐴𝑆 𝑇𝑂𝑇𝐴𝐿𝐸𝑆 Figura 1.1 Representación gráfica de la disponibilidad 5 DISPONIBILIDAD Y UTILIZACION MECANICA PROYECTO TOROMOCHO REGISTRO DESCRIPCION MARCA MODELO SP-EX-18 SP-EX-32 SP-EX-33 SP-EX-36 SP-EX-57 SP-GR-05 SP-MC-04 SP-PC-03 SP-PC-05 SP-RT-01 SP-RT-03 SP-TH-01 SP-TH-02 SP-TO-17 SP-VC-05 EXCAVADORA EXCAVADORA EXCAVADORA EXCAVADORA EXCAVADORA GRUA MINICARGADOR CARGADOR FRONTAL CARGADOR FRONTAL RETROEXCAVADORA RETROEXCAVADORA TELEHANDER TELEHANDER TRACTOR DE ORUGAS VIBROCOMPACTADOR KOMATSU CAT CAT KOMATSU KOMATSU GROVE CAT CAT CAT CAT CAT JLG JLG KOMATSU CAT PC200LC-8 336DL BR 320DL PC200LC-8 PC300LC-70EO RT528C 246C 938G 950H 416E 420D G12-55A G12-55A D155AX-6 CS56 US DISPONIBILIDAD ene-13 feb-13 mar-13 abr-13 may-13 jun-13 82.00% 84.00% 84.00% 84.00% --------84.00% 84.00% 84.00% 85.00% 81.00% 98.71% 85.00% 85.00% 81.00% 84.00% 83.00% 83.00% 83.00% ----100.00% 83.00% 83.00% 83.00% 84.00% 84.00% 100.00% 84.00% 84.00% 84.00% 85.00% 81.00% 81.00% 81.00% 81.00% 81.00% 85.00% 81.00% 99.35% 83.00% 83.00% 99.03% 83.00% 85.00% 81.00% 84.00% 84.00% 84.00% 99.33% 84.00% 99.33% 84.00% 84.00% 99.67% 81.00% 81.00% 98.67% 81.00% 84.00% 84.00% 83.00% 83.00% 83.00% 99.35% 100.00% 100.00% 83.00% 83.00% 99.35% 99.03% 93.23% 99.68% 12.90% 83.00% 83.00% 81.00% 81.00% 81.00% 100.00% 99.33% 99.00% 81.00% 81.00% 98.33% 99.33% 99.00% 99.00% 100.00% 81.00% 81.00% % PROMEDIO DE DISPONIBILIDAD Tabla 1.1 Disponibilidad por mes en el proyecto % PROMEDIO 83.17% 82.67% 82.67% 91.11% 91.08% 95.87% 83.33% 82.67% 93.95% 88.56% 86.87% 99.18% 74.32% 83.67% 82.33% 86.76% REVISION 0 UTILIZACION MECANICA ene-13 feb-13 mar-13 abr-13 may-13 jun-13 43.23% 59.90% 51.58% 0.00% --------18.32% 0.00% 40.32% 26.33% 44.52% 53.87% 39.68% 22.26% 25.68% 37.14% 35.78% 32.54% 12.07% ----0.00% 32.00% 0.00% 34.29% 41.50% 32.84% 46.07% 40.09% 3.93% 25.32% 30.97% 41.00% 70.58% 33.39% 25.33% 11.29% 23.97% 11.68% 45.99% 32.10% 25.99% 56.22% 0.00% 26.13% 21.45% 35.17% 39.08% 67.80% 51.83% 35.33% 46.33% 19.75% 21.53% 52.63% 43.04% 21.80% 46.89% 0.00% 4.67% 7.47% 36.45% 59.25% 41.55% 24.52% 10.65% 47.42% 28.71% 37.34% 35.32% 31.50% 24.35% 57.03% 5.81% 1.61% 7.48% 28.33% 5.57% 28.00% 20.00% 24.17% 37.10% 31.00% 39.87% 32.63% 38.00% 26.45% 38.33% 46.33% 0.00% 13.60% %PROMEDIO DE UTILIZACION MECANICA % PROMEDIO 35.21% 40.10% 48.67% 23.63% 23.87% 28.43% 25.63% 18.40% 40.20% 35.41% 29.32% 49.74% 21.98% 9.77% 16.83% 29.81% Tabla 1.2 Tabla de donde se alimenta horometros, mantenimientos La disponibilidad se sigue viendo en nuestros días como un buen indicador de rendimiento para el mantenimiento. Donde las horas de parada son: - Accidentes. - Arreglos rápidos - Reparación general. - Tiempo de demora por la gestión de logística lima - Falta de repuestos. - Paralización laboral. - Mala operación. - Fallas de partes - Fallas de partes y componentes que han sobrepasado su vida útil. 1.1.1 TEMA DE INVESTIGACION Areas problemáticas de un sistema de mantenimiento en SERPETBOL PERU S.A.C Baja disponibilidad de equipos Disminuir las horas de parada Mayor disponibilidad Figura.1: Caja negra A partir de una serie de datos, nuestro sistema de procesamiento debe devolvernos una información, para tomar decisiones sobre la evolución del mantenimiento Los períodos de tiempo nunca incluyen paradas planificadas, ya sea por convenios laborales, por mantenimiento planificado, o por paradas de producción, dado que estas no son debidas al fallo de la máquina. 1.1.2 .PROBLEMA GENERAL ¿Cómo disminuir las horas de parada para permitir lograr mayor disponibilidad en la Empresa Serpetbol Perú PROYECTO TOROMOCHO? 1.2 .PROBLEMA ESPECÍFICO ¿Cómo disminuir el exceso de los arreglos rápidos ? ¿Cómo disminuir el exceso de tiempo promedio de paradas por fallas? 1.3 Objetivos 1.3.1 Objetivo general Disminuir las horas de paradas en los equipos para obtener mayor disponibilidad en la Empresa 1.3.2 Objetivos específicos Disminuir la cantidad de arreglos rápidos Disminuir el tiempo promedio de paradas por fallas 9 1.4 JUSTIFICACIÓN E IMPORTANCIA DEL PROYECTO 1.4.1 RAZONES QUE MOTIVAN LA INVESTIGACIÓN Antes El mantenimiento preservara el activo fijo, donde el mantenimiento rutinario es para prevenir fallas, con el objetivo primario de la función de mantenimiento es optimizar la disponibilidad de la planta al mínimo costo. Donde las políticas de mantenimiento deben ser formuladas por los gerentes y los programas deben ser desarrollados por especialistas calificados. La organización de mantenimiento por si misma puede desarrollar un éxito toso y duradero programa de mantenimiento Siempre es posible encontrar una rápida solución a todos los problemas de efectividad del mantenimiento. La mayoría de equipos aumenta la probabilidad de fallo a medida que envejece Los incidentes serios o accidentes catastróficos que involucran fallos múltiples son usualmente producto de mala suerte y esto los hace no gerenciales 10 Ahora Es para preservar la función de los activos , donde el mantenimiento rutinario es para evitar , reducir o eliminar las consecuencias de las fallas , el mantenimiento afecta todo los aspectos del negocio , riesgo ,seguridad , integridad ambiental , eficiencia energética , calidad del producto y servicio al cliente . No solo la disponibilidad y los costos. Las políticas de mantenimiento deben ser formuladas por la persona más cercanas e involucradas con los activos , el rol gerencial es proveer herramientas Un exitoso y duradero programa de mantenimiento, solo puede ser desarrollado por mantenedores y usuarios trabajando juntos Los problemas de mantenimiento son mejor resueltos en dos fases: cambio de manera de pensar dela gente y lograr que ellos apliquen sus nuevos conceptos técnicos y de procesos, un paso a la vez. La probabilidad de fallo de la mayoría de los equipos no aumenta en función de su envejecimiento Por lo general, en su gran mayoría los fallos múltiples son una variable manejable, especialmente en sistemas de protección 1.4.2 IMPORTANCIA DEL TEMA DE INVESTIGACIÓN 11 La razón de mejorar la disponibilidad es la de no perjudicar o afectar al área de operaciones quienes tienen fechas establecidas en entregar un proyecto y si los equipos fallan habrá demoras y retrasos En donde implica que los equipos deben estar operativos, para cumplir las metas trazadas de la empresa, donde el área de mantenimiento debe tener el menor tiempo de paradas, mejorando la disponibilidad de equipo. 1.5 ALCANCES Y LIMITACIONES DE LA INVESTIGACIÓN 1.5.1 Alcances Tenemos datos de los equipos Manuales de operación , servicio y de partes de cada equipo Programa de ferreyros SIS CAT Programa de KOMATSU Apoyo de gerencia de obra y gerencia de mantenimiento lima Procedimientos de la empresa ( check list , control histórico de equipos , plan de mantenimiento , instructivo de almacen ) 1.5.2 Limitaciones Logística demora en la llegada de repuestos No hay tareadores en diferentes puntos La empresa debería tener un software de mantenimiento y de almacenes para poder controlar la salida y entrada de materiales y repuestos 2 MARCO TEORICO CONCEPTUAL 12 2.1 ANTECEDENTES DEL ESTUDIO En la tesis titulada IMPLEMENTACIÓN DEL RCM EN EL PLANEAMIENTO Y GESTIÓN ESTRATÉGICA DEL ÁREA DE MANTENIMIENTO DE LA EMPRESA DE TRANSPORTES HAGEMSA SAC cuyos autores son Gabriela Sirena A., Rimbert Suárez P.y Marcial Ascencio V. para obtener el grado de Especialista en Gestión del Mantenimiento de Equipo Pesado en el Instituto tecnológico privado Tecsup en la ciudad de Arequipa en diciembre del 2009 cuyo trabajo de investigación se deduce la siguiente conclusión final : Establecer los procedimientos del sistema de gestión del mantenimiento preventivo/predictivo en base a un análisis de factibilidad para la empresa de transportes Hagemsa S.A.C., y proponer un lineamiento de planeación del área de mantenimiento en todos los niveles con el objetivo de conseguir la máxima confiabilidad de los equipos. Entre sus resultados lograron la calidad en el servicio de transporte, que compitan en precio, calidad, satisfacción y seguridad con otras ofertas más sofisticadas, el entorno competitivo actual exige que las empresas estén en una permanente mejora, que permita asegurar su permanencia en el mercado al ofrecer un servicio de calidad superior y el trabajo realizado sirve de guía para conocer y entender cómo interactúan y funcionan los sistemas de un motor Diesel controlado electrónicamente, como estos se interrelacionan y hacen que el motor funcione de una manera eficiente para tener un rendimiento óptimo el RCM consta en reducir el costo de mantenimiento, para enfocarse en las funciones más importantes de los sistemas, y evitando o quitando acciones de mantenimiento que no son estrictamente necesarias. 13 Asimismo en la tesis titulada "INDICADORES DE MANTENIMIENTO APLICADOS AL CARGADOR FRONTAL CATERPILLAR 962H” cuyos autores son Figueroa Zuñiga, Jose Luis y Aviles Cordova Yuri Johnnathan para obtener el grado de magister en la Universidad Nacional del Callao en octubre del 2010 cuyo trabajo de investigación se deduce la siguiente conclusión final : Se Identificó los factores claves del mantenimiento y su afectación a la producción se dio a los elementos necesarios que permiten realizar una evaluación profunda de la actividad en cuestión se estableció un registro de datos que permita su cálculo periódico, se estableció unos valores plan o consigna que determinen los objetivos a lograr se controló los objetivos propuestos comparando los valores reales con los valores planificados o consigna y se facilitó la toma de decisiones y acciones oportunas ante las desviaciones que se presentan. Entre sus resultados consiguieron: Los indicadores que se podrían utilizar y aplicarlos a componentes de una máquina estos indicadores regirán al funcionamiento de la máquina en conjunto los indicadores que podrían mejoraron nuestro proceso de “solución de problemas” fueron mencionados anteriormente: Indicadores de gestión de OT´s Indicadores de Almacenes y compras. Indicadores de seguridad y medio ambiente. Indicadores de formación. Estos indicadores hacen que nuestra respuesta para el mantenimiento sea la adecuada y la más eficiente 14 Asimismo en la tesis titulada “ CREACIÓN DE EMPRESA PARA PRESTACIÓN DE SERVICIOS TÉCNICOS Y MANTENIMIENTO DE CALDERAS DE BIOMASA PARA LAS EMPRESAS PANELERAS EN BOYACA Y SANTANDER” cuyo autor EDWIN FERNANDO MORALES CASTRO, JOHN EDDER MORENO DIAZ y DAYRO RONCANCIO para obtener el grado de Ingeniero Industrial Universidad Central de Ingeniería Bogotá en la en agosto 2011 cuyo trabajo de investigación se deduce la siguiente conclusión final : Se realizara la fabricación e implementación del mantenimiento preventivo y correctivo de calderas de biomasa y subcomponentes que comprenden el proceso de producción panelero, teniendo en cuenta algunos factores como, talento humano necesario para la fabricación y servicio técnico, manejo de los recursos económicos y tipos de equipos necesarios. Entre sus resultados lograron con el desarrollo del balance score card se pudo medir el desempeño tanto de las distintos departamentos que conforman la empresa como lo son el administrativo y el de producción, así mismo se pudieron corregir falencias, mejorar la producción para incrementar la utilidad, con el desarrollo de esta herramienta estratégica también se pudo dar a conocer al personal que conforman la compañía las metas a cumplir y así mismo incentivarlos para mejorar la productividad y eficiencia en los trabajos mejorando el ambiente laboral. Asimismo en la tesis titulada Estudio de Disponibilidad Mecánica para flota de equipos mineros en Proyecto Mirador cuyo autor es Eric Arce Vergara para obtener el grado de Ingeniero Mecánico en la Escuela Superior Politécnica Del 15 Litoral Ecuador el año 2008 cuyo trabajo de investigación se deduce la siguiente conclusión final : Incrementar su compromiso con el cliente, incrementar el valor agregado de nuestro servicio, proveer ventaja competitiva , proveer oportunidades adicionales de ventas Entre sus resultados lograron de los cálculos estimados basados en las actividades de mantenimiento recomendadas por el fabricante, se determina que si es posible alcanzar la disponibilidad mecánica requerida por el cliente , donde es posible alcanzar el margen bruto deseado, aunque la utilidad después de gastos directos obtenida fue ligeramente menor a la propuesta y se decidió la compra de equipos Caterpillar luego de la presentación del proyecto de ventas Asimismo en la tesis titulada “DISEÑO DE UN PROGRAMA DE MANTENIMIENTO BASADO EN CONDICIÓN, ENFOCADO A LA MEJORA DE LA EFECTIVIDAD DE LOS ACTIVOS ROTATIVOS” cuyo autor es Cristhian Mundarin Castañeda para obtener el título de ingeniero mecánico en la Universidad del Oriente Venezuela en el año 2009 cuyo trabajo de investigación se deduce la siguiente conclusión final: Se diseñó un Programa de Mantenimiento Basado en Condición, enfocado a la mejora de la efectividad de los activos rotativos de la planta Supermetanol C.A., en José, estado Anzoátegui Se diagnosticó la situación de los activos rotativos de la planta para recopilar la información técnica de los activos se identificó los equipos críticos dentro de los activos rotativos de la planta determinar los Modos y Efectos de fallas (AMEF) 16 de los equipos críticos , se seleccionó las herramientas de Mantenimiento Basado en condición, que más se adapte al entorno operacional como es la Disponibilidad se diseñó del Programa de Mantenimiento Basado en Condición, enfocado a la mejora de la efectividad de los activos rotativos. Entre sus resultados lograron con el desarrollo través del programa de mantenimiento diseñado, es posible mejorando la efectividad, mantenibilidad por ende la disponibilidad siempre y cuando se tomen en cuenta las acciones recomendadas, debido a que está orientado a disminuir las horas de demora, por parada imprevistas, de los activos. 2.2 MARCO HISTORICO Conscientes de que la globalización se caracteriza por los grandes avances de la tecnología y que todo esto le exige a uno como ser humano respuestas rápidas y duraderas , teniendo como objetivo proponer un lineamiento de planeación del área de mantenimiento en todos los niveles con el objetivo de conseguir la mayor disponibilidad de los equipos. Como toda actividad que no añade valor, debe ser un coste a eliminar. Pero dado que todo sistema real fallará en un momento determinado, resulta una actividad imprescindible y clave en la producción actual. Esto último es debido a que la capacidad de producción depende directamente de la disponibilidad de las máquinas, y si esta disminuye por averías o mal funcionamiento, provocará el incumplimiento de los plazos de entrega al no haber sido contemplado por producción, dando lugar a la instauración de una estrategia de mantenimiento 17 correctivo, como medida única para enfrentar los problemas de disponibilidad de la maquinaria, apartando casi por completo la práctica del mantenimiento preventivo. Esta costumbre, más generalizada de lo que pudiera pensarse, condujo progresivamente, y en plazos relativamente breves, al deterioro de los equipos, llevándolos a condiciones tales que los costos de penalización y reparación terminaban por colocarse muy por encima de lo que habría significado adoptar y seguir una estrategia de mantenimiento acorde con las características operativas y la dinámica de fallas de las instalaciones. La ingeniería de mantenimiento nos permite que la confiabilidad sea incrementada y la disponibilidad sea garantizada gracias a la intervención de varios hombres que se interesaron en el estudio de esta. El objetivo de la ingeniería de mantenimiento es la reducción de las intervenciones de reparación y de la convivencia con problemas crónicos, a través de la mejora continua de los controles y sistemas mejorando la disponibilidad. EVOLUCIÓN DEL MANTENIMIENTO El mantenimiento durante su evolución ha recibido cambios muy grandes, determinándose una serie de enfoques y mejoras aplicadas en cada una de las etapas de su desarrollo. Es por esto que se llegan a distinguir tres generaciones muy diferenciadas desde sus inicios hasta nuestros días. Primera Generación: Periodo Post-II Guerra Mundial, la existencias de pocas máquinas su simplicidad, sobredimensionamiento y robustez; la prevención no era una prioridad ya que 18 los niveles de producción bajos y por tanto la paradas del proceso para el mantenimiento no generaban pérdidas considerables. El mantenimiento aplicado en este periodo es el mantenimiento correctivo [TAVARES, 2000]. Segunda generación: El proceso productivo es el que manda, la complejidad de las nuevas máquinas y las pérdidas por tiempo improductivo; generó la necesidad de prevenir los fallos que se presenten. A partir de ese periodo se comenzó a implementar el mantenimiento preventivo, así como la necesidad de planificar y programar el mantenimiento en intervalos fijos . [TAVARES, 2000]. Tercera generación: A mediados de los setentas; la industria opera a volúmenes de producción muy altos; a raíz del avance tecnológico, las nuevas investigaciones se aceleran incrementando la mecanización de los sistemas. Este crecimiento en la complejidad de los sistemas productivos nos exigieron productos confiables de alta calidad considerando aspecto de seguridad, y esto se consolida en el desarrollo de un mantenimiento proactivo que genere una mejora continua dentro del proceso productivo; siendo ahora la estrategia “Producción = Mantenimiento + Operaciones” 2.3 MARCO LEGAL Decreto supremo N° 055-2010-EM CAPÍTULO XX MAQUINARIA, EQUIPOS Y HERRAMIENTAS 19 Artículo 363. - La instalación, operación y mantenimiento de equipos mecánicos fijos y móviles deberá hacerse de acuerdo a las especificaciones de los fabricantes, con especial atención a su programa de mantenimiento, descarga de gases contaminantes, calidad de repuestos y lubricación. El trabajador que opera los equipos debe ser seleccionado, capacitado y autorizado por el titular minero. Artículo 364.- Para el mantenimiento, protección y uso de maquinarias, equipos y herramientas se deberá tener en cuenta lo siguiente: a) Mantener las maquinarias, equipos, herramientas y materiales que se utilice en condiciones de seguridad adecuadas. b) Proteger las maquinarias, equipos y herramientas adecuadamente. c) Velar por que los mecanismos peligrosos tales como cabrestantes, compresoras, tornos, ventiladores, locomotoras, camiones, bombas, entre otros, sean manejados solamente por el trabajador capacitado y especialmente autorizado para ello, para lo cual se tendrá en cuenta el certificado del área de salud ocupacional. d) Las palas mecánicas deben emplear válvulas de seguridad antes del ingreso de aire a la máquina. e) Toda pala mecánica debe tener cadena o cable de seguridad que sujete la manguera principal de aire. 20 Artículo 365. - En toda instalación mecánica se cumplirá, también, con lo siguiente: a) Las salas o locales donde funcionen máquinas estacionarias tendrán un tamaño adecuado para la instalación de sus diversos mecanismos; dejando, además, amplio espacio para el movimiento del trabajador encargado de su manejo y reparación. b) Se colocará carteles en sitios visibles indicando, mediante leyendas y dibujos ilustrativos, los posibles peligros que puedan existir y la forma de evitarlos. c) En toda instalación subterránea, la distancia mínima que se dejará entre el punto más sobresaliente de una máquina cualquiera y el techo o paredes será de un (01) metro. Artículo 366.- Para el uso de maquinarias y equipos en minería a cielo abierto se tendrá en cuenta lo descrito en el artículo 228 del presente reglamento, además de lo siguiente: a) Todo equipo mecánico, eléctrico o electromecánico estacionario será operado sólo por trabajadores debidamente capacitados, certificados y autorizados. b) Los equipos móviles que circulen dentro de las áreas de operaciones como camiones, volquetes, moto niveladoras, tractores, cargadores frontales, camiones regadores, palas eléctricas, retroexcavadoras, entre otros, serán manejados sólo por trabajadores que cuenten con la autorización escrita expedida por el titular minero previo examen referido en el inciso c) del presente 21 artículo. El trabajador que ingrese al área de operaciones deberá contar con la autorización correspondiente. c) Los conductores que salen del área de operaciones con equipos móviles de transporte de personal y carga, deberán ser debidamente seleccionados, capacitados y evaluados mediante exámenes médicos, psicotécnicos, de manejo y reglas de tránsito y seguridad vial, además de contar con licencia de conducir correspondiente al tipo de equipo móvil que manejará, otorgada por el Ministerio de Transportes y Comunicaciones y la autorización por el titular minero con licencias especiales, sin las cuales estarán terminantemente prohibidos de hacerlo. d) Se elaborará programas de inspecciones y mantenimiento para los equipos de perforación, carguío, transporte y equipo auxiliar. e) La inspección de los cables de suspensión de las palas, inclusive de las uniones, debe hacerse por lo menos una vez por mes. El cable debe estar firmemente asegurado al tambor y en todo momento debe haber, por lo menos, tres (03) vueltas enteras. f) Antes de proceder al trabajo de mantenimiento o reparaciones se asegurará que el equipo móvil se encuentre en posición correcta y segura, donde no corra peligro de ser alcanzado por desprendimiento de rocas o su deslizamiento por pendiente. g) Para poner en operación una pala eléctrica u otro equipo impulsado por corriente, la conexión a tierra debe estar en óptimas condiciones de uso. 22 Diariamente se inspeccionará la existencia de la posibilidad de ocurrencia de cortocircuito y los accesorios del sistema de conexión a tierra. Las partes eléctricas de las palas mecánicas, inclusive los cables de arrastre, serán inspeccionados por un electricista autorizado. h) El personal, al manipular los cables de arrastre, usará guantes de jebe dieléctricos o ganchos con aislantes. i) Donde los cables cruzan vías de tránsito de vehículos se empleará puentes o protectores a nivel de superficie. j) Para realizar movimientos de pala y cargadores frontales dentro del tajo, el operador empleará el siguiente código de señales auditivas, utilizando el claxon de su maquinaria: 1. Un (01) toque corto : Avanzar 2. Dos (02) toques cortos : Retroceder 3. Un (01) toque largo : Parada de emergencia. k) Para el traslado de palas por rampas, se dispondrá del equipo auxiliar necesario. Para este trabajo se evitará mojar la rampa. La pala y los cargadores frontales en una rampa se estacionarán orientados hacia la pared en el sentido de bajada de la rampa. l) Para el uso nocturno de los equipos, se instalará iluminación necesaria. 23 m) Se interrumpirá la alimentación de energía a las líneas de 440 voltios o más cuando los equipos de perforación, palas mecánicas o cualquier equipo con estructura alta tengan necesidad de pasar por debajo de dichas líneas y hasta que tengan el espacio libre requerido por los estándares en función de dicho voltaje. Artículo 367.- La instalación, operación y mantenimiento de fajas, polines, motores y reductores, poleas motoras, poleas de cola, sistema de frenado, entre otros, igualmente deberán hacerse de acuerdo con los estándares del fabricante. Todas las fajas transportadoras tendrán un cable interruptor a cada lado para casos de emergencia, instalado a lo largo de toda su longitud, operativa, libre de obstáculos y al alcance del operador. Artículo 368. - En el uso del equipo móvil debe observarse lo siguiente: a) El operador efectuará una inspección antes de ponerlo en operación en cada turno de trabajo. No obstante dicha inspección, si detectara durante su funcionamiento defectos que afecten su seguridad, debe detener el equipo inmediatamente y reportarlo a su superior inmediato para corregir las fallas detectadas. b) El equipo móvil debe tener el/los cinturón/es de seguridad en buenas condiciones de operación para que los operadores los utilicen todo el tiempo. c) Tendrán instaladas alarmas de retroceso automáticas en buenas condiciones de funcionamiento. 24 Artículo 369.- Se instalará sistemas de protección contra vuelcos en: tractores y cargadores frontales de orugas, moto niveladoras, cargadores y tractores de llantas. Su instalación debe hacerse de conformidad con las recomendaciones del fabricante.( Decreto supremo N° 055-2010-EM 2010) 2.4 BASES TEORICAS CIENTIFICAS 2.4.1 MANTENIMIENTO Mantenimiento es un conjunto de acciones realizadas a fin de alargar la vida útil, garantizar la eficiencia de los equipos y brindar condiciones más seguras a los operarios, la responsabilidad de toda la organización del mantenimiento es la de lograr la máxima confiabilidad y disponibilidad de los equipos dentro de una política de minimización de costos mantenimiento El mantenimiento son acciones de trabajo que modifican la condición del equipo. Las inspecciones no modifican las condiciones del equipo, es una acción administrativa de apoyo al mantenimiento. El mantenimiento se apoya en su programación y es óptimo cuando lo realiza.(Cordova 2003) 2.4.1.1 TIPOS DE MANTENIMIENTO 2.4.1.1.1 MANTENIMIENTO PREVENTIVO 25 El mantenimiento preventivo busca evitar averías mediante la realización de intervenciones que disminuyen la probabilidad de fallo, y de este modo aumentan la fiabilidad de la instalación. Las intervenciones se pueden realizar de forma periódica o sistemática, y según el estado del componente o condicional, siendo esto último lo recomendable, al evitar sustituciones innecesarias, y por tanto, desperdicios. Como el mantenimiento preventivo no evita la aparición de fallos, su implantación y frecuencia responde a un balanceo de costes, donde se aplicará este sistema cuando los gastos en los que se incurre en cada intervención sean inferiores a los que se evitan con ellas. Los mantenimientos preventivos pueden ser: MANTENIMIENTO PREVENTIVO RUTINARIO SISTEMATICO CONTROL PERIODICO DEL EQUIPO AJUSTES, LIMPIEZA, LUBRICACION EN FUNCION DE UN CONTADOR ( HRS , KM , ETC. ) O POR CALENDARIO INTERVENCION MAYOR . REALIZADO POR EL OPERARIO REALIZADO POR MANTENIMIENTO 2.4.1.1.2 MANTENIMIENTO PREDICTIVO 26 PREDICTIVO EN FUNCION DE UN CONTADOR ( HRS , KM , ETC. ) MIDE EL DESARROLLO DE VARIABLES PREDICE FUTURA INTERVENCION REALIZADO POR MANTENIMIENTO El mantenimiento predictivo recurre al seguimiento del funcionamiento de las máquinas para determinar cuando y donde se puede producir el fallo y de este modo anticiparse y evitar su aparición. Aunque elimina intervenciones innecesarias, el elevado número de recursos que requiere la realización del seguimiento de los diferentes parámetros, y por tanto, su elevado coste, sólo lo hace apropiado en instalaciones con un elevado coste de mantenimiento que resulten críticas en el sistema productivo. 2.4.1.1.3 MANTENIMIENTO CORRECTIVO Se llama mantenimiento correctivo a toda actividad que se realiza para restablecer un equipo o instalación cuando ha entrado en estado de fallo. Es el mantenimiento apropiado en máquinas de baja repercusión en el sistema, dado que, de este modo, sólo se emplean recursos cuando se produce el problema. MANTENIMIENTO CORRECTIVO DE EMERGENCI A OCURRE SOBRE EQUIPOS CRÍTICOS. LA INTERVENCIÓN NO PUEDE DIFERIRSE EN EL TIEMPO. 2.4.2 DISPONIBILIDAD ES TOTALMENTE INDESEABLE DE URGENCIA ACEPTADO OCURRE SOBRE EQUIPOS CRÍTICOS O SEMICRÍTICOS. LA INTERVENCIÓN PUEDE DIFERIRSE EN EL TIEMPO. OCURRE SOBRE EQUIPOS NO CRÍTICOS O REDUNDANTES. LA INTERVENCIÓN PUEDE DIFERIRSE EN EL TIEMPO. NO ES DESEABLE PERO ES SOPORTABLE. 27 ES DESEABLE PARA EL EQUIPO SELECCIONADO. Es el porcentaje del tiempo analizado, en el cual el equipo está disponible para producir. La disponibilidad es el principal parámetro asociado al mantenimiento, dado que limita la capacidad de producción. Se define como la probabilidad de que una máquina o sistema esté preparada para producción en un período de tiempo determinado, o sea que no esté parada por averías o ajustes. Los períodos de tiempo nunca incluyen paradas planificadas, ya sea por convenios laborales, por mantenimiento planificado, o por paradas de producción, dado que estas no son debidas al fallo de la máquina. Aunque la anterior es la definición natural de disponibilidad, se suele definir de forma más práctica a través de los tiempos medios entre fallos y de reparación, dado que son los datos que se conocerán para cada sistema. Para equipos de operación continua difícilmente llegue al 100%, siempre será algo menor, pero lo mayor posible. Es uno de los indicadores más importantes. Es el cociente de dividir el nº de horas que un equipo ha estado disponible para producir y el nº de horas totales de un periodo: 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐻𝑂𝑅𝐴𝑆 𝑇𝑂𝑇𝐴𝐿𝐸𝑆 − 𝐻𝑂𝑅𝐴𝑆 𝑃𝐴𝑅𝐴𝐷𝐴𝑆 𝑃𝑂𝑅 𝑀𝐴𝑁𝑇𝐸𝑁𝐼𝑀𝐼𝐸𝑁𝑇𝑂 𝐻𝑂𝑅𝐴𝑆 𝑇𝑂𝑇𝐴𝐿𝐸𝑆 28 2.4.3 MTBF (Mid Time between Failure, tiempo medio entre fallos) • Expresa el tiempo promedio entre intervenciones • Podemos estudiar un solo equipo o varios equipos similares. • Extender el MTBF es aumentar la disponibilidad y confiabilidad de los equipos. Unidad = Horas equipo Nos permite conocer la frecuencia con que suceden las averías: 𝑀𝑇𝐵𝐹 = 𝑁° 𝐷𝐸 𝐻𝑂𝑅𝐴𝑆 𝑇𝑂𝑇𝐴𝐿𝐸𝑆 𝐷𝐸 𝑇𝐼𝐸𝑀𝑃𝑂 𝐴𝑁𝐴𝐿𝐼𝑍𝐴𝐷𝑂 𝑁°𝐹𝐴𝐿𝐿𝑂𝑆 .(Cordova 2003) 2.4.4 MTTR (Mid Time To Repair, tiempo medio de reparación) Expresa el tiempo promedio que se demora en reparar el equipo cada vez que es intervenido. • Podemos analizar un equipo o un grupo de equipos similares. • Extender el TMPR mejora la disponibilidad de los equipos. Nos permite conocer la importancia de las averías que se producen en un equipo considerando el tiempo medio hasta su solución: 𝑀𝑇𝑇𝑅 = 𝑁°𝐷𝐸 𝐻𝑂𝑅𝐴𝑆 𝐷𝐸 𝑃𝐴𝑅𝑂 𝑃𝑂𝑅 𝐹𝐴𝐿𝐿𝑂𝑆 𝑁° 𝐷𝐸 𝐹𝐴𝐿𝐿𝑂𝑆 29 Por simple cálculo matemático es sencillo deducir que: 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝑀𝑇𝐹𝐵 𝑀𝑇𝐹𝐵 + 𝑀𝑇𝑇𝑅 2.4.5 CONFIABILIDAD R(t) La confiabilidad de un componente en el instante t, R(t), es la probabilidad de que un elemento no falle en el intervalo (0,t), dado que era nuevo o como nuevo en el instante t=0. Un componente puede presentar diferentes tipos de confiabilidades, asociadas a diferentes funciones. La confiabilidad se relaciona básicamente con la tasa de fallas (cantidad de fallas) y con el tiempo medio de operación y el tiempo de operación. Mientras el número de fallas de un determinado equipo vaya en aumento o mientras el tiempo medio de operación de un equipo disminuya, la confiabilidad del mismo será menor (variable a modelar en Tiempos Operativos) 2.4.6 MANTENIBILIDAD Es la probabilidad de poder ejecutar una determinada operación de mantenimiento en el tiempo de reparación prefijado y bajo las condiciones planeadas. También nos indica la accesibilidad para realizar un mantenimiento. 30 2.4.7 TASA DE FALLOS La tasa de fallos Z(t) o λ(t) se define como la probabilidad de que se produzca una falla del sistema o componente en el intervalo de tiempo [t,,t+dt]. Se mide las fallas por unidad de tiempo. Matemáticamente podemos definir la tasa de fallo de un intervalo [t1, t2] como: 𝑍(𝑡) = 𝑅(𝑡1) + 𝑅(𝑡2) 𝑅(𝑡1)𝑥(𝑡2 − 𝑡1) COMPARACION ENTRE CONFIABILIDAD Y DISPONIBILIDAD 𝐶𝑂𝑁𝐹𝐼𝐴𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷 − ∑ 𝐻𝑅𝑆 𝐸𝑀𝐸𝑅𝐺𝐸𝑁𝐶𝐼𝐴 + 𝐶𝑂𝑅𝑅𝐸𝐶𝑇𝐼𝑉𝑂𝑆 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷𝑂 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷 − ∑ 𝐻𝑅𝑆 𝐸𝑀𝐸𝑅𝐺𝐸𝑁𝐶𝐼𝐴 + 𝐶𝑂𝑅𝑅𝐸𝐶𝑇𝐼𝑉𝑂𝑆 + 𝑃𝑅𝐸𝑉𝐸𝑁𝑇𝐼𝑉𝑂𝑆 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷𝑂 Vemos que la diferencia entre las ecuaciones de confiabilidad y disponibilidad es solo la variable “mantenimiento preventivo” Este es el motivo por el cual debemos manejar los dos indicadores en conjunto CONFIABILIDAD VS DISPONIBILIDAD La confiabilidad siempre es mayor o igual a la disponibilidad 31 Si las hrs. De Mantto Preventivo =0 ; CONFIABILIDAD = DISPONIBILIDAD 𝐶𝑂𝑁𝐹𝐼𝐴𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷 − ∑ 𝐻𝑅𝑆 𝐸𝑀𝐸𝑅𝐺𝐸𝑁𝐶𝐼𝐴 + 𝐶𝑂𝑅𝑅𝐸𝐶𝑇𝐼𝑉𝑂𝑆 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷𝑂 𝐷𝐼𝑆𝑃𝑂𝑁𝐼𝐵𝐼𝐿𝐼𝐷𝐴𝐷 = 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷 − ∑ 𝐻𝑅𝑆 𝐸𝑀𝐸𝑅𝐺𝐸𝑁𝐶𝐼𝐴 + 𝐶𝑂𝑅𝑅𝐸𝐶𝑇𝐼𝑉𝑂𝑆 𝐻𝑅𝑆 𝑃𝐸𝑅𝐼𝑂𝐷𝑂 Son iguales 2.4.7.1 LA CURVA DE DAVIES O DE LA BAÑERA Dado que la tasa de los fallos varía respecto al tiempo, su representación típica tiene forma de bañera, el cual es un gráfico que representa, de manera general las fases de vida de un componente. Aunque sea presentada como genérica sólo es válida para componentes individuales. De acuerdo a esta curva la vida de los dispositivos tiene un comportamiento que viene reflejado por tres etapas diferenciadas: • Fallas iniciales o etapa de mortalidad infantil (Tasa decrece) • Fallas normales o etapa de vida útil (Tasa constante) • Fallas de desgaste o etapa de desgaste (Tasa aumenta) 32 En la siguiente figura se puede ver la representación de la curva típica de la evolución de la tasa de fallas. Grafica 3 Curva de Davies o del a bañera A continuación se describen dichos periodos de vida de los componentes: Fallas iniciales o etapa de mortalidad infantil: es caracterizada por fallos prematuros. La tasa de fallas es decreciente, teniendo su origen en la deficiencia del proceso de fabricación y control de calidad, mano de obra no calificada, materiales fuera de especificación, componentes no especificados, sobrecarga en la primera prueba, contaminación, error humano, instalación inadecuada, etc. Fallas normales o etapa de vida útil: es caracterizado por una tasa de fallas constante. Normalmente las fallas son de naturaleza aleatoria, poco pudiendo ser hecho para evitarlas. Las fallas casuales de este periodo son, de entre otras: interferencia indebida, tensión/resistencia, factor de seguridad insuficiente, cargas mayores que las esperadas, resistencia menor que la esperada, defectos 33 abajo del límite de sensibilidad de los ensayos, errores humanos durante el uso, aplicación indebida, abuso, fallas no detectables, causas inexplicables y fenómenos naturales imprevisibles.(Cordova 2002) Fallas de desgaste o etapa de desgaste: se inicia cuando está terminando la vida útil del equipo; la tasa de fallas por desgaste crecen continuamente. Son causas del periodo de desgaste: el envejecimiento, desgaste/abrasión, degradación de la resistencia, fatiga, fluencia, corrosión, deterioro mecánico-eléctrico, 2.5 BASES CONCEPTUALES MANTENIMIENTO: De acciones realizadas a fin de alargar la vida útil, garantizar la eficiencia de los equipos DISPONIBILIDAD: Expresa el tiempo que el equipo está disponible para producir. Debe ser solo mayor que la disponibilidad necesaria si el equipo no es de operación continúa. FALLOS: Avería o imperfección que impide el buen funcionamiento de una cosa, especialmente de una máquina o aparato CONFIABILIDAD: Es la probabilidad de que un equipo pueda operar sin fallas durante un período estipulado. MANTENIBILIDAD: Probabilidad de poder ejecutar una determinada operación REPARACION: Se define como la acción o efecto de restituir a su condición normal y de buen funcionamiento, a cosas materiales mal hechas, deterioradas, o rotas. 34 3 HIPOTESIS, VARIABLES Y DEFINICIONES OPERACIONES 3.1 Hipótesis de investigación 3.1.1 Hipótesis general Disminuyendo la cantidad de arreglos rápidos y tiempo promedio de paradas por falla disminuiremos las horas de parada. 3.1.2 Hipótesis especificas • Si mejoramos la revisión de componentes en los mantenimiento preventivos como recomienda el fabricante disminuiremos los arreglos rápidos • Si eliminamos la mala planificación en los trabajos programados disminuiremos el exceso de tiempo promedio de paradas 35 3.2 IDENTIFICACION Y CLASIFICACION DE LAS VARIABLES 3.2.1 Variable independiente Horas paradas. Son las horas en que el equipo o sistema se encuentra para ejecutar reparaciones de fallas imprevistas, sean estas de mantenimiento, de operación o externas. 3.2.2 Variable dependiente Disponibilidad Es el porcentaje del tiempo analizado, en el cual el equipo está disponible para producir OPERACIONALIZACION DE LAS VARIABLES Con el fin de uniformizar el significado de la hipótesis, se desarrolla la definición conceptual y operacional de las variables que se están utilizando en la investigación. Variable independiente: Horas paradas Definición operacional Definición conceptual Unidad Instrumento Son las horas en que el equipo o sistema se encuentra para ejecutar reparaciones de fallas imprevistas, sean estas de mantenimiento, de operación o externas. Horas cronológicas Horometro Fuente Equipos pesados de la empresa serpetbol Fuente: elaboración propia. Definición conceptual Es la probabilidad de que un equipo pueda operar sin fallas durante un período estipulado Dimensión Definición operacional Unidad Instrumento Fuente Horas totales Horas Horometro 𝐻𝑇 − 𝐻𝑃 𝐷= cronológicas 𝐻𝑇 Horas paradas Horas Cronometro cronológicas Fuente: elaboración propia. Variable Disponibilidad 36 METODOLOGÍA DE LA INVESTIGACIÓN 4 4.1 METODO DE INVESTIGACIÓN Métodos experimental: La medición y observación se aplicarán tanto en el estudio de la horas paradas y así podremos predecir q la disponibilidad de equipos aumentara 4.2 TIPO DE INVESTIGACIÓN Empleando un tipo de Investigación Tecnológica porque a partir de los resultados se obtendrá conocimientos, el nivel de Investigación será experimental porque se manipula intencionalmente y se variara la Disponibilidad Mecánica 4.3 NIVEL DE INVESTIGACIÓN El nivel de Investigación será experimental porque se manipula intencionalmente y se variara la Disponibilidad Mecánica 4.4 DISEÑO DE LA INVESTIGACIÓN El diseño es experimental Diagrama: O1 -- X -- O2 Dónde: O1: Observación antes de la experimentación O2: Observación después de la experimentación. 37 X : Estudio de horas paradas para mejorar la disponibilidad 4.5 POBLACIÓN Y MUESTRA (UNIDAD DE OBSERVACIÓN) 4.5.1 Población Está conformada por once equipos la cual enumeramos: REGISTRO DE EQUIPOS Equipo Pesado REGISTRO SP-EX-18 SP-EX-32 SP-PC-03 SP-PC-05 SP-VC-05 SP-RT-01 SP-RT-03 SP-TH-01 SP-TH-02 SP-MC-04 SP-TO-17 DESCRIPCION EXCAVADORA EXCAVADORA CARGADOR FRONTAL CARGADOR FRONTAL VIBROCOMPACTADOR RETROEXCAVADORA RETROEXCAVADORA TELEHANDER TELEHANDER MINICARGADOR TRACTOR ORUGA MODELO PC200LC-8 336DL BR 938G 950H CS56 US 416E 420D G12-55A G12-55A 246C D155AX MARCA KOMATSU CAT CAT CAT CAT CAT CAT JLG JLG CAT KOMATSU MOTOR CARACTERISTICA TECNICA PIN 155 HP 268 HP 160HP 197 HP 150 HP 87 HP 92.5 HP 140 HP 140 HP 75 HP 350 HP C60930 M4T01626 RTB01365 M1G01852 C5S01672 SHA06505 FDP24582 0160038248 0160037994 KJAY06810 DPK001R MARCA MODELO SERIE KOMATSU CAT CAT CAT CAT CAT CAT JHON DEERE PERKINS CAT KOMATSU SAA6D107E-1 C9 3126DITA C7-0I C6.6 C4.4 DITA 26505854 THX37783 BMA22366 C7C15725 C6E41550 G4D30541 CRS30541 PE4045H766292 U031969S 2659F NJ38607 ESTADO PROYECTO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO OPERATIVO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO TOROMOCHO 4.5.2 Muestra de equipos: Debido a la que la población no es extensa se considerada la población de once equipos en el proyecto. 4.6 TÉCNICAS E INSTRUMENTOS DE RECOLECCIÓN DE DATOS La técnica documental en el tratamiento de investigación, esto permite la recopilación de evidencias para demostrar las hipótesis de investigación. Está formada por documentos: reportes de equipos, datos e información, históricos de mantenimiento de equipos, control de equipo pesado y empresas que registran datos de su funcionamiento. 38 La técnica empírica en el tratamiento para corroborar los datos, permita confrontar la teoría con la práctica en la búsqueda de la verdad. 4.7 PROCEDIMIENTO DE RECOLECCIÓN DE DATOS Mediante la revisión de archivos, información y recomendación de fabricantes, entre otros, se recolectó una serie de datos técnicos y detalles de diseño de cada uno de los activos en estudio. Toda esta información fue de gran ayuda al momento de monitorear y analizar las variables estudiadas para determinar la condición de los activos, debido a que representan uno de los aspectos claves al momento de dar un diagnóstico acertado. 4.8 TÉCNICAS DE PROCESAMIENTO Y ANÁLISIS DE DATOS El procesamiento y análisis de datos se realiza mediante: La estadística descriptiva, se registrará los datos, se registrara la manipulación de las variable independiente La estadística inferencial para la contrastación de la hipótesis, Los métodos de la inferencia nos permiten proponer el valor de una cantidad desconocida (estimación). 4.9 DESCRIPCIÓN DEL PROCESO DE LA PRUEBA DE HIPÓTESIS 1. Recolección de datos en el campo 39 2. Procesamiento de datos en oficina 3. Corroborar los datos con los tareos de los tareadores 4. Hacer un cuadro comparativo de los resultados mediante el chi cuadrado para demostrar la hipótesis 5 ASPECTOS ADMINISTRATIVOS 5.1 CRONOGRAMA DE ACTIVIDADES 40 2013 Noviembre 2014 Diciembre Enero Febrero Marzo Actividades 6 13 20 27 4 11 18 25 1 8 15 22 29 6 Tema definido Problema y objetivos definidos Marco teórico definido Diseño de la investigación Técnicas de investigación Informe Plan de tesis Operacionalización de la investigación. Modelo de observaciones. 1er informe de avance Mediciones Interpretación 2do informe de avance Redacción de borrador de tesis Normas Vancouver Presustentación Informe de aprobación 5.2 PRESUPUESTO Y FINANCIAMIENTO 41 13 20 27 3 10 Descripción Bienes: Supervisor Tecnicos Compra de normas especializadas Material de impresión Fotocopias Servicios: 02 Internet TOTAL GENERAL Item 01 Precio unitario Precio total 5000.00 2000.00 580.00 30000.00 12000.00 680.00 tecnicas 70.00 30.00 90.00 5.3MATERIALES E EQUIPOS A UTILIZAR Horometro Calculadora Cronometro Formatos de mantenimiento SERPETBOL Computadora Impresora Papel Boligrafos 42 540.00 43220 6 BIBLIOGRAFIA 1. Rey Sacristan , Francisco (2002) Mantenimiento total de la producción (Segunda edición . España FC. Editorial 2. Vilar Barrio , Jose (2005) Control estadístico de procesos (Primera edición ) España FC EditoriaL 3. Montes Espinoza , Ciro (2010) Metodologia de la investigación tegnologica (Primera edicion) Huancayo Imagen grafica S,A,C 4. Córdova Zamora, M. (2003). Estadística Descriptiva e Inferencial (Quinta edición). Lima Perú: Editorial Moshera S.R.L. 5. Pascual, Rodrigo (2002) Curso Mantención de Maquinaria, ME57A. Chile: Santiago. 2002. Universidad de Chile,Dpto. Ingenieria Mecánica. 6. Tavares, Lourival. Administración Moderna del Mantenimiento. Datastream.Brasil.2000.DisponibleenWeb:http://www.datastream.net/English/Defa ult.aspx 43 7 ANEXOS 7.1 CUADRO DE CONSISTENCIA Autor: Giancarlo Olivera Bejar Título: Disminucion de horas de parada de equipos para lograr mayor disponibilidade en la empresa Serpetbol Peru Planteamiento del problema Marco teórico Formulación del problema Antecedentes ¿Cómo disminuir las horas de parada para permitir Mantenimiento lograr mayor disponibilidad en la Empresa Disponibilidad Serpetbol Perú PROYECTO TOROMOCHO? Tiempo medio entre fallos Problema específicos ¿Cómo disminuir el exceso de los arreglos rápidos ? ¿Cómo disminuir el exceso de tiempo promedio de paradas de fallas? Tiempo medio de reparación Confiabilidad Mantenibilidad Tasa de fallos Metodología Tipo: Investigación Tecnológica Nivel: Investigación Experimental Diseño Diagrama: O1 -- X -- O2 Dónde: Objetivos general Teoría básica O1: Observación antes de la experimentación O2: Observación después de la experimentación. X : Estudio de horas paradas para mejorar la disponibilidad Variables Disponibilidad VI: Horas paradas Disminuir las horas de paradas en los equipos para Fallos Confiabilidad obtener mayor disponibilidad en la Empresa Mantenibilidad Reparación VD: Disponibilidad Población: Población de equipos, representada por todos los activos físicos - Objetivos específicos Disminuir la cantidad de arreglos rápidos Disminuir el tiempo promedio de paradas por fallas Hipótesis general Disminuyendo los arreglos rápidos y tiempo promedio de paradas identificamos los problemas que presentan los equipos entonces se podrá lograr una mayor disponibilidad. Hipotesis especificas • • Si mejoramos la revisión de componentes en los mantenimiento preventivos como recomienda el fabricante disminuiremos los arreglos rápidos Si eliminamos la mala planificación en los trabajos programados disminuiremos el exceso de tiempo promedio de paradas Definición conceptual MANTENIMIENTO: De acciones realizadas a fin de alargar la vida útil, garantizar la eficiencia de los equipos DISPONIBILIDAD: Expresa el tiempo que el equipo está disponible para producir. Debe ser solo mayor que la disponibilidad necesaria si el equipo no es de operación continúa. FALLOS: Avería o imperfección que impide el buen funcionamiento de una cosa, especialmente de una máquina o aparato CONFIABILIDAD: Es la probabilidad de que un equipo pueda operar sin fallas durante un período estipulado. MANTENIBILIDAD: Probabilidad de poder ejecutar una determinada operación REPARACION: Se define como la acción o efecto de restituir a su condición normal y de buen funcionamiento, a cosas materiales mal hechas, deterioradas, o rotas. Definición operacional 2 Muestra: Representada por los equipos pesados pertenecientes a la empresa dentro de las asignadas para lograr mayor disponibilidad mecanica la muestra será cinco excavadoras en el proyecto . Técnicas e instrumentos: Formatos Datos Horas Horometro 7.2 INSTRUMENTOS DE RECOLECCIÓN DE DATOS PSPB-330-M-FR-001 Revisión: 0 Emisión: 06/09/10 Pagina: 1 de 1 REPORTE DIARIO DE EQUIPO Tipo de Equipo: Registro: Fecha: Lugar: Est. Tiempo Operador: Horometro/Odometro Inicial : Final: Equipo Operable (Hrs): Combustible: Aceites: Total: Equipo en Mantenimiento (Hrs): (Gl/Lts) Motor: Traspaso de Combustible: (Gl/Lts) Filtros-Cambios Mandos: Transmision: Diferenciales/Otros: Sistemas Hidraúlicos: Trabajos para: Tipo de trabajo: Observaciones: SERPETBOL PERU SAC Original: Mant enimient o CLIENTE Copia Amarilla: Client e Copia Verde: Operador 7.1Reporte diario de equipo para controlar las horas PSPB-330-M-FR-003 Revisión: 0 Emisión: 06/09/10 Pagina: 1 de 1 CONTROL OPERATIVO DE EQUIPO MP-1-1 Nº 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 REGISTRO FECHA LECTURA DE HOROMETRO ACUMULADO ANTEPENULTIMO MES (hrs) MANTENIMIENTO MANTENIMIENTO - 7.2 Control operativo de equipo ACUMULADO PENULTIMO MES (hrs) ACUMULADO MES ACTUAL (hrs) FECHA ULTIMO PARTE DIARIO EQUIPO LECTURA HOROMETRO ULTIMO PARTE (hrs) ACUMULADO ACTUAL (hrs) PSPB-330-M-FR-005 Revisión: 0 Emisión: 06/09/10 Pagina: 1 de 1 DETALLE DE REPUESTOS Y MATERIALES UTILIZADOS REGISTRO: EQUIPO: HOROM ETRO: FECHA: M ODELO: HOJA Nº: M ECANICO: DE ELECTRICO: EL PRESENTE FORM ULARIO DEBE ADJUNTARSE AL HISTORIO RESPECTIVO Nº SISTEMA O COMPONENTE Nº PARTE CANTIDAD VoBo JEFE M ECANICOS DESCRIPCION VoBo SUPERVISOR EQUIPOS 7.3 Detalle de repuestos y materiales utilizados 4 MARCA PSPB-330-M -FR-006 Revisión: 0 Emisión: 06/09/10 Pagina: 1 de 1 CONTROL HISTORICO DE MANTENIMIENTO Y/O REPARACION DE EQUIPO REGISTRO : F EC HA DESCRIPCIÓ N: HOR OM ETR O / OD OM ETR O M P -1 M P -2 M P -3 M P -4 MARCA: M P -5 MO DELO : D E T A LLE D E L M A N T E N IM IE N T O Y/ O R E P A R A C IO N Vo B o 7.4 Control histórico de mantenimientos PSPB-330-M-FR-007 Revisión: 0 Em isión: 06/09/10 Pagina: 1 de 1 REGISTRO DE EQUIPOS Equipo Pesado: REGISTRO DESCRIPCION MODELO MARCA CARACTERISTICA TECNICA PIN MOTOR MARCA MODELO 7.5 Registro de equipos 5 SERIE ESTADO PROYECTO UBICACIÓN OBSERVACIONES PSPB-330-M-FR-008 Revisión: 0 Emisión: 06/09/10 Pagina: 1 de 1 LISTA DE VERIFICACION DE EQUIPO PESADO REGISTRO EQUIPO M ODELO HOROM ETRO: INGRESO A M ANTENIM IENTO Operador: Registró: Fecha: Autorizo: Fecha: SALIDA A OPERACIONES Revisó: Fecha: Autorizo: Fecha: Operador: O.K. = Esta Bien ( √ ) Llene la Forma de Acuerdo a las Instrucciones R = Necesita Reparacion ( × ) M /R = De ruedas Aclaraciones M /C = De cadenas NIVEL DE FLUIDOS PERDIDAS * Todos los equipos ( ) Hidraulicas ( ) M andos finales ( ) Aceite del motor ( ) Combustible ( ) Transmision/Tren de fuerza ( ) Tanque hidráulico ( ) Refrigerante ( ) Aceite de carter ( ) Combustible ( ) Baterias ( ) Diferenciales (M /R) ( ) Refrigerente (comprobar con el motor parado y frio) ( ) Frenos ( ) Diferenciales (M /R) ( ) M andos finales ( ) Aceite de eje pivote ( ) Válvulas ( ) Transmisión ( ) M angueras ( ) Convertidor ( ) Clindros * Tractores de cadenas - Tiendetubos ( ) Conecciones ( ) Deposito de aceite resorte amortiguador (R/M elevada solamente) ( ) Tren de rodaje (M /C) ( ) Cojinete pivote vastidor rodillos (R/M elevada solamente) CHEQUEO DEL MOTOR ENCENDIDO ( ) Transmision tambor de cable (Tiendetubos) ( ) Operaciones de arranque y parada ( ) Caja engranajes marcha atras (Tiendetubos) ( ) Funcionamiento de la transmision ( ) M alacate de remolque (Tiendetubo si tiene) ( ) Dirección * M otoniveladoras ( ) Acelerador ( ) Caja de mandos tanden ( ) Inyección y turbocompresión (Si aplica) ( ) Caja de mando del circulo ( ) Frenos ( ) Caja coj. punta de eje de ruedas delanteras ( ) Frenos de servicio * Excavadoras - Gruas ( ) Frenos de estacionamiento (Si tiene) ( ) M ando de bomba ( ) Operacion de controles hidraulicos e implementos ( ) Engranajes de rotacion ( ) Traba de la palanca de transmision ( ) M ando del engranaje de rotacion de la almeja /bivalva (Si tiene) ( ) Traba del diferencial (M otoniveladoras) * Cargadores de ruedas - Compactadores - Retroexcavadoras ( ) Neutralizador de la transmision (Cargadores de rueda ; Retroexcavadoras) ( ) Deposito de fluidos de los frenos ( ) M odulador de la transmision (M otoniveladoras) ( ) Frenos a discos ( ) Desacelerador (M otoniveladoras) ( ) Cubos ( ) Ajuste del situador del cucharon (Cargadoras ; Retroexcavadoras) INS PECCIÓN DE LA MAQUINA ( ) Pasadores de cadena (Orugas en movimiento) ( ) Interferencia entre mangueras y cables (Roce, torcimiento, dobleces) ( ) Cabina ( ) M azo de cables flojo (alrededor del motor) * Luces ( ) Tornilleria floja o faltante * Luces sistema verificacion electronica (Si tiene) ( ) Tension de las correas (Ventilador, alternador, compresor) * Indicadores ( ) Elemento primario del filtrado de aire (Inspeccionar/reemplazar) _ Horometro ( ) Elemento secundario del filtrado de aire (Inspeccionar/Reemplazar) _ Presiones ( ) Antefiltro de aire (Limpiar) _ Amperimetro/Voltimetro ( ) Disyuntores de circuito (Rearmar) _ R.P.M . M in./M ax ( ) Fusibles _ Temperaturas ( ) Pasadores de la barra compensadora _ Nivel de combustible ( ) Nucleo del radiador (Limpiar) _ Frenos ( ) Tapa de presion del radiador (Limpiar/Verificar) _ Alarma de retroceso ( ) Agua y sedimentos _ Cinturon de seguridad * Tanque de combustible (Drenar) N.A. = No Aplica ( – ) R/M = Rueda motriz _ Espejos * Separador de agua/combustible EQUIPO DE TRABAJO * Deposito de aire (si tiene) ( ) Cuchillas ( ) Zapatas y eslabones de cadena (Inspeccionar) ( ) Punteras ( ) Pasadores y bujes de cadena (Inspeccionar) ( ) Cantoneras ( ) Estado de las llantas (M /R) ( ) Escarificadores ( ) Pintura en General ( ) Dientes (Puntas de reemplazo) ( ) Conjunto Cabina y Protecciones ( ) Controles y componentes con Lista de Verificación Específica si Aplica (Tiendetubos; Grúas) OBSERVACIONES : Original: Control Equipos 7.6 Check list de equipo pesado Copia: Con el Equipo 6 Tiempo de validez de la inspección: 1 mes 7.3 CAJA NEGRA Y ARBOL DE PROBLEMAS Baja disponibilidad de equipos Disminuir las horas de parada Mayor disponibilidad Figura.1: Caja negra Pago de penalidades por demora de entrega del trabajo encomendado Perdida de contratos No se entregan los equipos en el plazo indicado Baja productividad de equipos EFECTOS Baja disponibilidad de equipos PROBLEMA CENTRAL Excesiva horas de parada Exceso de arreglos rápidos Exceso de tiempo promedio de paradas de falla CAUSAS No se revisa los componentes en los mantenimientos preventivos como recomienda el fabricante Mala planificación en los trabajos programados 7 7.4 EL DIAGRAMA DE ISHIKAWA SE VE REFLEJADO DE LA SIGUIENTE FORMA: Método 3.7 % Medio Amb. 4.6 % Set-up 25 % Humedad 20 % Layout 25 % Luminosidad 40 % Almacenaje 40% Materiales 55 % Calidad 66.7 % Impurezas 16.7 % Interferencia 50 % Residuos 16.7 % Disponibilidad De Equipos Mantención 50 % Experiencia 50 % Remuneraciones 100 % Depreciaión 50 % Administración 7.3 % Máquinas 3.7 % Moral 50 % Mano de obra 25.7 % 8