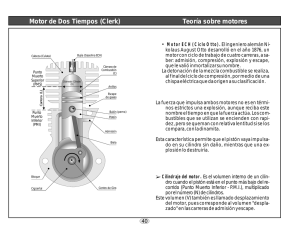

manual-basico-motores-diesel-clasificacion-partes-componentes-funcionamiento-diagramas-ciclos-sistemas-componentes

Anuncio