Investigación sobre el diseño de la planta de beneficio de Gold Mill

Anuncio

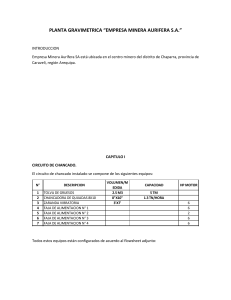

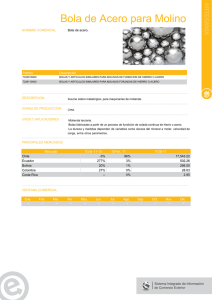

Diseño de una planta de beneficio de menas pirita aurífera De la Cruz Cuzco Yossymar, Bernuy Aguirre Leslie, Rodas Verástegui Daniel, Lee Mendoza Augusto Departamento Académico de Ingeniería Química, Universidad Nacional de Trujillo. IQ 1439: Flotación de Minerales Mg. Juan Vega González 03 de setiembre de 2020 Resumen El presente trabajo describe el diseño de una planta metalúrgica de beneficio de “Gold Mill” MYSRL, para el tratamiento de minerales de oro y plata, cuya capacidad es de 120 TMD y se detalla cada etapa del proceso para llegar a obtener en el rebose un valor de 80% malla -200. La planta Gold Mill consiste de una etapa de chancado primario que es alimentada con el mineral de mina con tamaños de hasta 80 cm, el producto de la chancadora de quijadas esta entre 10’’ a 16” de tamaño, llevando el mineral por medio de bandas transportadoras y se almacena en un stock pile, las cuales alimentan al molino SAG 32´ x 32´ , mediante tres alimentadores de placas, el molino es accionado mediante un motor “wrap around” sin engranaje de 16.5 MW de velocidad variable y opera en una etapa simple con un nido de hidrociclones de los cuales el under flow retorna junto con los pebbles al molino en circuito cerrado y el over flow fluye hacia un espesador de prelixiviación donde a la pulpa se le dosifica cianuro de sodio para iniciar el proceso de lixiviación de oro y adicionalmente es espesada a 60% de sólidos para poder obtener un tiempo de residencia de 24 horas en un circuito de 6 tanques de lixiviación, una vez terminado el ciclo de lixiviación en tanques la pulpa fluye por gravedad hacia un circuito de cinco espesadores para lavado en contracorriente (CCDs); este circuito CCD tiene dos productos: una pulpa pobre en oro al 60% sólidos que es bombeada a un depósito de relaves localizado dentro de la pila de lixiviación de La Quinua y otro producto es la solución enriquecida con metales principalmente oro, plata y cobre. Cuando la solución proviene de lixiviar mineral oxidado, la solución rica solo contiene oro la cual se bombea a la planta de columnas de carbón para la adsorción del oro, por otra parte cuando la solución rica proviene de lixiviar mineral transicional, esta solución primero se envía al circuito SART (sulfidización, acidificación, recirculación y espesamiento). El objetivo del proceso SART es recuperar el cobre y la plata de la solución rica proveniente del circuito CCD. Haciendo uso de las plantillas en Clase. El valor obtenido para el tamaño óptimo de bolas usando la plantilla de laboratorio de Metalurgia nos da un valor de 4. Usando la plantilla de Moly-Cop se obtiene mediante un tamaño máximo de bolas de 3 in. “Descripción del Diseño de una planta de beneficio Gold Mill” I. OBJETIVOS Objetivo general - Describir el diseño de la planta de beneficio de “Gold Mill” de MYSRL con una capacidad de 120 TMD, para la óptima recuperación de oro empleando un correcto proceso de conminución. Objetivos específicos -Evaluar el tamaño óptimo de bola, distribución del collarín y el d50c, haciendo uso de las plantillas de Excel. -Modelar el flujo de operación utilizando el software Metsim y dimensionar los equipos de la etapa de conminución. II. INTRODUCCIÓN La Empresa minera aurífera Yanacocha al tener una mentalidad de recuperación más eficiente del oro extraído en solución acuosa cianurada después de la etapa de lixiviación en pilas iniciaron la construcción de una planta de beneficio llamada Gold Mill (Molino de Oro) a principios del 2006 concluyendo el acondicionamiento de la planta para el 13 de agosto del 2008. La implementación de esta nueva tecnología de punta no solo beneficia a la empresa minera Yanacocha y a la corporación Newmont no solo porque el oro se recupera en 24 horas, sino que también es amigable con el medio ambiente ya que la solución pobre o sin oro llamada también Barren es recirculada al PAD sin antes pasar por un tanque para agregarle el cianuro usado y así el proceso mantiene un circuito cerrado de producción continua. El circuito contempla el proceso de conminución cuyas etapas son: el chancado y molienda. Se obtiene el mineral sulfurado cuya ganga es cuarzo con óxido. Vamos a plasmar en el presente trabajo los conocimientos adquiridos aplicando plantillas de Excel. III. MARCO TEÓRICO GENERALIDADES 1. El ORO Es un metal de transición blando, brillante, amarillo, pesado, maleable y dúctil, de número atómico 79 y su símbolo químico es Au (del latín aurum, ‘brillante amanecer’). El oro no reacciona con la mayoría de los productos químicos, pero es sensible y soluble al cianuro, al mercurio, al agua regia, cloro y a la lejía. Este metal se encuentra normalmente en estado puro, en forma de pepitas y depósitos aluviales. (Panuera, 2016) Según Panuera (2016) el oro se puede encontrar distribuido en diferentes tamaños tal como se detallan en la siguiente lista y esto determina el tipo de tratamiento o proceso metalúrgico que se debe de utilizar para obtener el mejor resultado o mayor recuperación. Oro grueso (Libre): Gravimetría Oro fino (Libre): Cianuración Oro ultrafino (Libre): Cianuración Oro fino (Encapsulado en sulfuros): Flotación Oro ultrafino (Encapsulado en sulfuros): Flotación (p. 10) El tipo de mineral con el que se trabaja en mayor proporción es la pirita aurífera, Los sulfuros de fierro que suelen encontrarse con asociaciones de oro son la pirita (FeS2), la pirrotita (Fe1-xS) y la arsenopirita (FeAsS2). Tienen comportamientos diferentes ante los diversos procesos extractivos. Los minerales que contienen oro asociado a la pirita son tratados por cianuración directa o cianuración de sus concentrados previos obtenidos por flotación. (Panuera, 2016, p.11) 2. Proceso de conminución Según Zumaran (2017) la conminución es el proceso a través del cual se produce la reducción de tamaño de las partículas de mineral, mediante trituración y/o molienda, con el fin de: - Liberar las especies diseminadas. - Facilitar el manejo de los sólidos. - Obtener un material de tamaño apropiado y controlado. (p. 6) 2.1. Chancado El chancado es una operación unitaria en el procesamiento de minerales, cuya función es la reducción de grandes trozos de rocas a fragmentos pequeños. La chancadora es la primera etapa de la reducción de tamaños, generalmente trabaja en seco y se realiza en dos o tres etapas que son: chancadora primaria, secundaria y ocasionalmente terciaria. (Yo Minería Chile, 2020) 2.2. Molienda Es una operación que permite la reducción del tamaño de la materia hasta tener una granulometría final deseada, mediante los diversos aparatos que trabajan por choque, aplastamiento o desgaste. La molienda normalmente se produce en tambores rotatorios, molienda autógena, molienda de barras o de bolas de acero. (Briceño y Mariños, 2015, p.10) El tamaño óptimo de liberación se determina usualmente mediante consideraciones de costo de molienda y hasta cierto grado, una molienda más fina conlleva a una mejora en la recuperación de minerales. De acuerdo a esto, la molienda óptima es obtener el tamaño de partículas en la cual los beneficios son máximos, cuando se considera tanto el costo de energía, así como la ganancia neta del producto (Quispe. 2019, p 16) · 2.2.1 Molino de Bolas La molienda se realiza en molinos que giran alrededor de su eje horizontal y que contienen una carga de cuerpos sueltos de molienda conocidos como "medios de molienda", los cuales están libres para moverse a medida que el molino gira produciendo la conminución de las partículas de mena. (Huamán, 2015, p.13) “El propósito de la operación de molienda es ejercer un control estrecho en el tamaño del producto y, por esta razón frecuentemente se dice que una molienda correcta es la clave de una buena recuperación de la especie útil” (Huamán, 2015, p.13). -Circuitos de Molienda y Clasificación Huamán (2015) menciona que la mayoría de las menas sulfuradas se muelen en circuitos húmedos usando una o más etapas de molienda para obtener la liberación de los minerales necesarios para producir un concentrado final que cumpla con los criterios deseados. Las ventajas de molienda húmeda son: - Menor consumo de energía por tonelada de producto. - Mayor capacidad por unidad de volumen. - Posibilita el uso de harneado en húmedo o clasificación mecánica (centrifuga) para controlar bien el tamaño del producto. - Elimina el problema de polvo (criterio ambiental). - Hace posible el uso de métodos simples de manejo y transporte de pulpas tales como bombas, cañerías y canaletas. (pp.40-41) 2.2.2 Clasificación de Partículas Es la separación de un conjunto de partículas de tamaños heterogéneos en dos porciones, cada una conteniendo partículas de granulometría homogéneas y otra propiedad específica que el conjunto original; la clasificación se realiza por diferencia de tamaños y por gravedad específica que originan diferentes velocidades de sedimentación entre las partículas de un fluido (agua o aire).Las operaciones de clasificación se efectúan en diferentes tipos de aparatos tales como los clasificadores helicoidales, los de rastrillos, los ciclones, etc. (Academia, 2020) 3. Mecanismos de Conminución La ruptura de un cuerpo sólido requiere la aplicación de esfuerzos suficientes sobre el material para romper los enlaces entre los átomos de la red cristalina. Cuando los esfuerzos sobrepasan la resistencia del material, éste sería separado en sus componentes (Fracturamiento). (Heredia, 2016, p. 9) Según Zumaran (2017) se pueden considerar tres tipos de mecanismos de fractura: - Fractura por abrasión, ocurre cuando la energía aplicada es insuficiente para causar fractura significativa en la partícula. En este caso, ocurren tensiones localizadas resultando fracturas en áreas superficiales pequeñas, dando como resultado una distribución de partículas de tamaño casi igual al original y partículas muy finas. - Fractura de crucero, ocurre cuando la energía aplicada es suficiente para tensionar algunas regiones de la partícula hasta lograr la fractura y se obtienen pocas partículas cuyos tamaños son relativamente iguales al original. - Fractura por estallido, ocurre cuando el esfuerzo a aplicar es mucho mayor que el necesario para efectuar la fractura, resultando un gran número de partículas con un amplio rango de tamaños. (pp. 8-9) Figura 1 Mecanismos de Fractura Fuente: Zumaran, D., 2017. 4. Correlaciones Empíricas Fórmula de Azzaroni Esta ecuación se basa “en la observación detallada de las prácticas operacionales de un gran número de faenas de molienda alrededor del mundo, Ettore Azzaroni 3rd ARMCO-Chile Symposium, Nov. 10-14, 1980) logró establecer la siguiente correlación para el diámetro ideal de bolas a recargar” (Palma, 2015, p.16). 𝑅 𝑑𝑜𝑝𝑡 = 6.06(𝐹80 )0.263 (𝜌𝑠 𝑊𝑖 )0.4 /(𝑁𝐷)0.25 Donde: dRopt : Diámetro de bola ideal de recarga, mm F80 : Tamaño 80% pasante en la alimentación fresca a la sección de molienda, 𝜇𝑚 ρs : Densidad del mineral, 𝑡𝑜𝑛/𝑚3 Wi : Índice de Trabajo de Bond, kWh/ton (métrica) N: Velocidad de rotación del molino, rpm D: Diámetro efectivo del molino, pies Se dice que la ecuación o Fórmula de Azzaroni se puede considerar como un 'modelo de comportamiento' de los operadores debido a que esto “es un simple reflejo de lo que los operadores alrededor del mundo a la época practicaban, no conteniendo criterios explícitamente optimizantes de la productividad del molino; en cuyo caso sería necesario recurrir a los enfoques de mayor complejidad” (Palma, 2015, p.17). Fórmula de Allis Chalmers En un primer intento de proporcionar una respuesta en cuanto a lo que sería el diámetro ideal de las bolas que se recargan continuamente a cualquier molino dado con el fin de lograr el máximo rendimiento de tales molinos, los dos siguientes (entre otros) independiente se han propuesto correlaciones empíricas en la literatura, Fórmula Allis Chalmers: (Mineral Processing Plant Design, Chapter 12, SME of AIME, 1980). (Palma, 2015, pág.17) 𝑅 𝑑𝑜𝑝𝑡 = 1.354(𝐹80 )0.5 [𝜌𝑠 𝑊𝑖 / (𝑁𝐶 𝐷)0.5 ]1/3 Donde: dRopt : Diámetro de bola ideal de recarga, mm F80 : Tamaño 80% pasante en la alimentación fresca a la sección de molienda, 𝜇𝑚 ρs : Densidad del mineral, 𝑡𝑜𝑛/𝑚3 Wi : Índice de Trabajo de Bond, kWh/ton (métrica) 𝑁𝐶 : Velocidad de rotación del molino, como porcentaje de la velocidad crítica del molino D: Diámetro efectivo del molino, pies Work index o índice de trabajo Según (Velarde, s,f.), el índice de trabajo (Wi) corresponde a los kW-h/ton requeridos para moler el mineral desde un tamaño original F80 a un tamaño P80, se calcula mediante la ecuación formulada por Fred C. Bond: 𝟏 𝟎.𝟓 𝟏 𝟎.𝟓 𝑬 = 𝟏𝟎 𝑾𝒊 [( ) −( ) ] 𝑭𝟖𝟎 𝑷𝟖𝟎 Donde: E = Consumo Específico de Energía, kW-h/ton molida. F80 = Tamaño 80% pasante en la alimentación, µm. P80 = Tamaño 80% pasante en el producto, µm. FAJA TRANSPORTADORA Según (Ramos, s,f.) las superficies, superior (de ida) e inferior (de retorno)de la banda, descansan sobre una serie de rodillos soportados por estructuras metálicas (estaciones). En los dos extremos del transportador, la banda se enrolla en tambores, uno de los cuales, acoplado a un órgano motor, transmite el movimiento. El órgano portador de este transportador es la cinta o correa de goma (jebe) reforzado, que se pone en movimiento por el tambor motriz. El carguío de la faja se efectúa a través de una tolva. Acondicionamiento eléctrico 𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 (𝐻𝑝) = 𝑇𝑀 ∗ 𝐿 ∗ 𝑉 ∗ 𝐶 ∗ 3.2047 ∗ 10−4 ℎ Donde L=longitud de la faja, m. V=velocidad de la faja, m/min. C=cte de peso de los minerales, varia de 1.4 – 2.5 IV. RESULTADOS Figura N°2 Diagrama de flujo de la planta de beneficio Gold Mill de 120 TM Fuente: Elaboración propia 1. Descripción del Proceso Chancado y clasificación en Seco El mineral ROM, se almacena en un stockpile, donde determinamos las fragmentación a través de un análisis granulométrico que es de 6”, al inicio del proceso este cuenta con una tolva de gruesos ,para poder alimentar al chancado primario (chancadora de quijadas (10”x16”)) el material es triturado y transportado por una faja transportadora haciendo una descarga sobre una zaranda vibratoria grizzli, la cual clasifica el material a una malla -5/8’’, el material retenido pasa a un chancado secundario (chancadora cónica) (24’’), y una vez reducido este material a una malla -5/8’’ este material es almacenado en una tolva de finos de una capacidad de 120 TM para ser alimentado al circuito de molienda . Pulpas La faja transportadora alimenta al molino, aquí se van a incrementar los costos debido a la cantidad de energía que consume, cantidad de acero que se desgasta , previo al ingreso se hace un análisis granulométrico sacando una muestra del F80 (producto que ingresa al molino) y P80 (producto que sale del molino), desde este punto el mineral será alimentado por medio de una faja transportadora a un molino de bolas de 5’ x 10’, la descarga del molino se conduce al trommel, la pulpa que pasa por el Trommel es depositado en una sumidero y será enviado con una bomba de lodos a un hidrociclón que son los responsables de la reclasificación; los gruesos retornan a la remolienda y la pulpa pasa al circuito de Lixiviación. 2. Dimensiones de Equipos La capacidad de la planta es de 120 TMD, el tiempo de operación es de 8 h por día, por lo tanto, desde la tolva de gruesos se alimenta mineral grueso de P80= 6’’ a razón de 15 TM/H. - Tolva de Gruesos La tolva de gruesos tiene la parte superior en forma de un cuadrilátero y con un plano inclinado en el interior que permite la descarga del mineral en varios tamaños, la función de la tolva es proporcionar una capacidad grande de regulación y permite la alimentación de los sólidos a las etapas subsiguientes del procedimiento a un régimen de alimentación controlada. (Lima, 2018) Determinar el volumen de la tolva para 120 TMD con G.E.=2.9 y humedad 5% Volumen que el mineral ocupará: 𝑉𝑚𝑖𝑛 (1 𝑚3 ) = 120 𝑇𝑀𝑆 = 37.5 𝑚3 3.2 𝑇𝑀𝑆 𝑉𝑚𝑖𝑛 ℎú𝑚𝑒𝑑𝑜 = 37.5 + (37.5 ∗ 0.05) = 39.375 𝑚3 Si a esta cantidad le aumentamos el 40% resulta: 54.375 𝑚3 Entonces el volumen total requerido es de 54 𝑚3 Si A = 4.5 m; h = 2.0 m B = 5.4 m; a = 0.4 m; H = 1.5 m; b = 0.4 m Vt = A x B x H + ℎ 3 (AxB + axb + √(𝐴𝑥𝐵)(𝑎𝑥𝑏)). Reemplazando en la fórmula Vt = 54𝑚3 . 𝑇𝑀 Realizando estas consideraciones la densidad aparente es 2.22 𝑚3 Figura N°3. Tolva de gruesos Fuente: Suice R., 2016. Consideraciones: - Es necesario tener un criterio sobre diseño de almacenamiento de minerales las tolvas de gruesos tienen la forma de paralelepípedo con un plano inclinado en el fondo para facilitar la descarga y son de concreto, la de finos son cilíndricas con fondo cónico y de acero - Inclinación del fondo de tolvas el ángulo mínimo de inclinación de una Tolva depende de la granulometría del mineral porcentaje de finos porcentaje de humedad. Consideraciones preliminares para la construcción de tolvas: Capacidad de almacenamiento en TM según abastecimiento. Densidad aparente del mineral en TM/m3. Localización y topografía del terreno. Propósito de la tolva y el efecto que tendrá sus dimensiones básicas. Material de construcción de la tolva. Ángulo de reposo del mineral a almacenar. - Tolva de Finos Es cilíndrica con parte inferior cónica para evitar obstrucciones del mineral y está ubicado entre el molino y la chancadora, cuenta con un acceso de emergencia por una escalera con la debida protección de seguridad. (Lima, 2018, pág. 29) Tolva de Finos para 120 TMD; G.E.: 2.9; Presenta ángulo de reposo 35°, de acuerdo al cálculo anterior se requiere un volumen de 54 𝑚3 y tendrá una capacidad de: 43 m3 x 2.2 = 120 TM. Figura N°4. Tolva de finos Fuente: Lima, J., 2018 - Chancadora primaria o de quijadas Diseñar los equipos principales de un circuito de trituración. Que opera en circuito cerrado, considerando los paramentos siguientes: Tabla N° 1 Variables para una chancadora de quijadas Variables Valor Unidades Capacidad 5-20 Ton/h Tamaño máximo de mineral 7.98 pulgadas 6 pulgadas Tamaño promedio del mineral a chancar F(80) Tamaño promedio de alimentación a la molienda 1 ¾ -34 pulgadas P(80) Fuente: EP Tabla N°2 Especificaciones técnicas para una trituradora de mandíbulas Fuente: 911 Metallurgist (s.f) Figura N°5 Chancadora de Mandíbulas de 10” x 16” Fuente: Fundición Callao - Chancadora secundaria o cónica Se usa una Chancadora de cono de diámetro pequeño (24″), perfecta para la trituración fina y secundaria en operaciones pequeñas. Ideal para el retriturado de la descarga de roca de una Chancadora de mandíbula primaria. Alimente esta trituradora de cono de cabeza corta con material de hasta 35 mm (1,5″) con un ajuste de modo cerrado o CSS de 3 mm (1/8″) para obtener un producto triturado P 80 en el rango de 3 a 13 mm (1/8″ a ½’’). (911 Metallurgist, s.f a, párr.1) Los datos a considerar son: Tabla N°3 Variables para una chancadora Cónica Variables Capacidad Tamaño máximo de mineral Tamaño promedio del mineral a chancar F(80) Tamaño promedio de alimentación a la molienda Valor Unidades 10-20 Ton/h 1.5 pulgadas ¾-1½ pulgadas ⅛ -½ pulgadas P(80) Fuente: Elaboración propia Tabla N°4 Especificaciones técnicas para una trituradora cónica Fuente: 911 Metallurgist (s.f) Figura N°6 Chancadora cónica Fuente: 911 Metallurgist (s.f) - Zaranda Vibratoria La Zaranda Vibratoria se utiliza para filtrar los materiales después de la trituración. Tiene varias capas de tamaño variable, capaz de cribar muchos materiales de diferentes tamaños. Es ampliamente utilizada para la clasificación y selección de materiales en minería, construcción, transporte, energía, químicos, etc. (ATHEGSUR Perú, 2012) Características y Beneficios: ● Gran fuerza de vibración ● Mallas fabricadas en acero ● Sistema excéntrico y contrapesas ● Sistema de transmisión por fajas y poleas ● Gran capacidad de manejo ● Larga vida útil, bajo consumo, poco ruido ● Conexión de perno entre traviesa y caja de filtro, sin soldadura. ● Estructura simple, fácil mantenimiento. ● Alta eficiencia, gran capacidad y larga vida de trabajo. (ATHEGSUR Perú, 2012) F=R+ T … (a) F*f =R*r+T*t … (b) La ecuación (a) reemplazando en la ecuación (b) luego resolviendo queda T/F 𝐹 ∗ 𝑓 = (𝐹 − 𝑇) ∗ 𝑟 + 𝑇 ∗ 𝑡 𝑇 𝐹 = 𝑓−𝑟 𝑡−𝑟 … (d) 𝑇∗𝑓 𝐸 = 𝐹∗𝑓 ∗ 100 .. (c) La ecuación (d) reemplazando en (c) 𝐸= (𝑓 − 𝑟) ∗ 𝑡 ∗ 100 (𝑡 − 𝑟) ∗ 𝑓 Y despejando (c) 𝑇= 𝐸∗𝐹∗𝑓 100 ∗ 𝑡 F: Tonelaje de mineral fresco alimentado T: Tonelaje de mineral tamizado R: Tonelaje de mineral rechazado d: abertura de malla de la criba o zaranda. f: % de partículas finas inferiores que “d” en la alimentación. t: % de partículas finas inferiores que “d” en el tamizado. r: % partículas finas inferiores que “d” en el rechazo. Determinando para 120 TMD: Se procesan 120 TMD en el que f =55; r = 30,2; t = 120 𝐸= (𝑓 − 𝑟) ∗ 𝑡 ∗ 100 (𝑡 − 𝑟) ∗ 𝑓 𝐸= (55 − 30.2) ∗ 100 ∗ 100 (100 − 30.2) ∗ 55 E=60.25% Hallando los tonelajes de cada uno de los productos 𝑇= 𝑇= (𝐸 ∗ 𝐹 ∗ 𝑓) (100 ∗ 𝑡) 64.6 ∗ 120 ∗ 55 = 33.14 𝑇𝑀𝐷 100 ∗ 100 F=R+T R=F-T Hallando R R = 120 – 33.14 = 86.9TMD Se tienen: F = 120 TMD; T = 33.14 TMD; R = 86.9 TMD Figura N°7. Zaranda vibratoria Fuente: ATHEGSUR PERU. 2012. - Fajas Transportadoras Son las encargadas del traslado del material de un punto a otro del circuito. Tabla N°5 Velocidad para fajas transportadoras Fajas Velocidad de banda recomendada, pies por minuto Faja transportadora N°1 100 - 200 Faja transportadora N°2 200 - 300 Faja transportadora N°3 2 - 25 Tabla N° 6 Datos de Faja transportadora N°1 y 2 Fuente: INDUTEC PERÚ Tabla N°7 Datos de Faja transportadora N°3 Fuente: INDUTEC PERÚ - Molino de Bolas (SAG) Aunque muchos minerales requieren una molienda fina para una máxima recuperación, muchos minerales liberan un gran porcentaje de los minerales valiosos durante la primera pasada a través de un molino. Por lo tanto, si los minerales liberados pueden ser removidos del circuito de molienda, la posibilidad de una sobremolienda innecesaria es muy pequeña. (911 Metallurgist, s.f b) Figura N°8. Vista Lateral del Molino SAG Fuente: (Bolivar Grimaldos, s.f.) Tabla N°8 Especificaciones técnicas para molino SAG Modelo Diámetro Longitud Velocidad (in) (in) Nivel de carga de Motor Modelo Potencia ABB 16.5 Gearless MW bolas Molino 32’ Metso SS SAG Fuente: PPT Molienda (s.f b) 32’ 8 – 10 RPM 18% Drive Figura N°8 Plantilla de laboratorio de Metalurgia para evaluar Collarín de bolas y Tamaño de molienda. Collarín de bolas y Tamaño (B) de Molienda FECHA 17/08/2021 Diámetro(pies) 32 Longitud(pies) 32 Volumen(m3) 728.762001 Llenado(m3) 131.17716 Tamaño(B)(pulg) 3 N° de Bolas(bolas/m3) 2472 Bolas totales 324270 Peso del collarín de bolas(kg) 589231 Tipo de molienda HORA 18:13:29 %Llenado de bolas F80(um) k Densidad(g/ml) Wi(Kwh/TM) Vo(%Vc) D(pies) 18% 12700 350 2.9 11 70 32 Molienda Húmeda por rebalse Responsable Distribución del Collarín de bolas Peso(%) Tamaño(pulg) 3.4673 1 9.1545 1 1/2 20.5093 2 38.4654 2 1/2 28.4035 3 Peso(Kg) 20430.41 53941.15 120847.15 226650.06 167362.23 # de bolas 304477 237417 224456 215570 92104 Fuente: Elaboración Propia Figura N°9 Plantilla de Moly- Cop para evaluar la distribución de Collarín y tamaño de bola Moly-Cop Tools TM (Version 3.0) OPTIMAL MAKE-UP BALL SIZE Remarks : Base Case Example. Mill Dimensions and Operating Conditions : Eff. Diameter, ft Eff. Length, ft % Critical Speed Ball Dens., ton/m 3 (app) Ball Filling, % (app) Scrap Size, in 32.00 32.00 65.00 4.48 18.00 0.50 Eff. Diameter, m Eff. Length, m Mill Speed, rpm Mill Volume, m 3 Charge Weight, tons 9.76 9.76 8.80 730.20 589.36 Ore Density ton/m3 2.90 Work Index kWh/ton (metric) 11.00 Feed Size, F80 microns 12700 Ore Properties : REC OMMEND ED OPTIMAL BALL SIZE : AZZARONI's Form ul a : Optimal Ball Size, in , mm 2.79 71 String Area, m2/m3 67.40 2.66 68 String Area, m2/m3 70.70 ALLIS C HALMERS' Form ul a : Optimal Ball Size, in , mm Fuente: Elaboración propia Figura N°10 Plantilla de Moly- Cop para evaluar la distribución de Collarín y tamaño de bola. Moly-Cop Tools TM (Version 3.0) BALL CHARGE COMPOSITION AT EQUILIBRIUM Remarks : Base Case Example. Mill Dimensions and Operating Conditions : Eff. Diameter, ft Eff. Length, ft % Critical Speed Ball Dens., ton/m 3 (app) Ball Filling, % (app) Scrap Size, in 32.00 32.00 65.00 4.48 18.00 0.50 Eff. Diameter, m Eff. Length, m Mill Speed, rpm Mill Volume, m 3 Charge Weight, tons Balanced Charge : Top Size, in Specific Area, m2/m3 Recharge Policy, % Mill Charge Content, % String 1 3.00 62.75 58.06 62.36 Ball Size, in 3.0 2.5 2.0 1.5 1.0 0.5 0.5 0.5 % Passing 100.00 48.19 19.69 6.18 1.16 0.00 0.00 0.00 % Passing 100.00 100.00 40.87 12.82 2.40 0.00 0.00 0.00 367.54 81.97 5143 1927 221.82 49.47 3715 3199 Weight, tons Volume, m3 (app) Area, m2 # Balls per ton String 2 2.50 75.11 41.94 37.64 Excess Area 9.76 9.76 8.80 730.20 589.36 Overall Charge Area Indicated Mix 67.40 Target Value 67.40 0.00 Balanced Charge, % Retained 19.07 37.65 27.77 11.72 3.47 0.33 0.00 0.00 589.36 131.44 8859 2406 Fuente: Elaboración propia Figura N°11 Distribución de Collarín y tamaño de bola Cuadro Comparativo Collar de Bolas Plantilla Laboratorio Tamaño(pulg) Peso(%) 1 1.5 2 2.5 3 3.4673 9.1545 20.5093 38.4654 28.4035 100 suma Peso(Kg) 20430.41 53941.15 120847.15 226650.06 167362.23 589231.00 # de bolas 304477 237417 224456 215570 92104 1074024 Plantilla Moly Cop Balanced Peso (TM) Charge, 3.47 20.46 11.72 69.04 27.77 163.66 37.65 221.89 19.40 114.34 100.00 589.39 Ball Size, in 1 1.5 2 2.5 3 # bolas 303998 303932 303916 211018 62884 1185748 Fuente: Elaboración propia. - Bomba Es una bomba (Modelo: 1.5/1 AH WARMAN PUMP) de pulpas con forros reemplazables para el bombeo continuo de abrasivos y corrosivos se acciona gracias a un motor trifásico de 5 caballos su función consiste en conducir la pulpa hacia cañerías hidrociclón. (911 Metallurgist, s.f b) Figura N°12 Bomba Fuente: 911 Metallurgist, (s.f b) - Hidrociclón Según Armas y Poma (2015), su fin es seleccionar las partículas gruesas de las finas teniendo en cuenta un tamaño de corte, las partículas finas van hacia el overflow del ciclón y los gruesos van hacia el underflow, debido a una presión se realiza la separación. (pág. 13) Cálculo de d50 utilizando la plantilla de Lab ProcesMin Figura N°13 Plantilla de Laboratorio de ProcesMin Fuente: Laboratorio de ProcesMin Figura N° 14 Ingreso de datos a la Plantilla de Laboratorio de ProcesMin Fuente: Elaboración propia Figura N° 15 Obtenemos el valor de d50c de la Plantilla de Laboratorio de ProcesMin Fuente: Elaboración Propia Tabla N°9 Obtenemos el valor de d50 y d50c de la Plantilla de Laboratorio de ProcesMin Fuente: Elaboración propia Figura N° 16 Gráfico obtenido de la Plantilla de Laboratorio de ProcesMin Fuente: Elaboración Propia Deseo para 80% malla -200 D80=30 um D20=45 um Figura N°18 Cuadros de cálculos de la Plantilla de Laboratorio de ProcesMin Fuente: Propia Elaboración V. DISCUSIONES 1. Los equipos de chancado fueron elegidos, para operar durante 8 horas en un día, mientras que el equipo de molienda se consideró que operará durante las 24 horas ya que es considerada como “el corazón de la planta” si no funciona las 24 horas la planta dejaría de funcionar, la tolva de finos y gruesos se diseñó para soportar todo el material que la planta procesa en un día, por tanto, el circuito de chancado será activado una vez al día. 2. Empleando las plantillas de Lab ProcesMin y Moly -Cop se obtuvo un valor de tamaño óptimo de bolas. Con la plantilla de laboratorio de Metalurgia y con MolyCop se obtuvo un tamaño máximo de bolas de 3 in. El valor más viable en este caso sería de la plantilla de Moly - Cop ya que la plantilla está mejor optimizada. 3. La alimentación de acero que ingresa a diario al molino de bolas es 10 toneladas, para una óptima operación, de acuerdo a los parámetros de molienda, tales como work index, densidad de mineral, dimensiones del molino, etc. 4. La granulometría final del mineral fue planteada en 75 um malla 200, según las necesidades de operación. 5. Haciendo uso de la plantilla de Lab ProcesMin se obtuvo un valor de 70.53131 um para el d50 corregido, el D80 resulto ser 30 um y D20 45 um. Así mismo la relación D/F y R/F 0.6 y 0.4 respectivamente. VI. CONCLUSIONES 1. Se describió el circuito de molienda para procesar mineral aurífero a través del proceso de Gold Mill de 120 TMD de capacidad, que mediante la bibliografía encontrada y ciertas asunciones se logró el objetivo planteado. 2. Se concluyó que el tamaño óptimo de bola y la distribución de collar para nuestro molino SAG de 32’ x 32’, según la plantilla de MOLY-COP y según la de laboratorio de Metalurgia es de 3’, esto quiere decir que los valores están aproximados, se observa que el tamaño óptimo de bola tiene valores similares, al igual que las toneladas. 3. Se modeló el diagrama de flujo de operación de la etapa de conminución mediante el software Metsim, indicando todos los equipos necesarios; así mismo, se recopiló información bibliográfica sobre especificaciones técnicas y ecuaciones de diseño de equipos para dimensionar los mismos. VII. REFERENCIAS BIBLIOGRÁFICAS 911 Metallurgist (s.f a). Chancadora Cónica (24”) de 5 a 20 TPH. Recuperado de https://www.911metallurgist.com/metalurgia/chancadora-conica/ 911 Metallurgist (s.f b).Diseño de Molinos de Bolas y de Barras. Recuperado de https://www.911metallurgist.com/metalurgia/diseno-de-molinos-de-bolas-y-debarras/ Academia (2020). Hidrociclones Cálculo de D50. Recuperado de https://www.academia.edu/7274416/Hidrociclones_Calculo_de_D50 Armas, H. y Poma, J. ( 2015). Evaluación del consumo de energía eléctrica en la operación de conminución de la planta concentradora de Huari - UNCP. [Tesis de Grado]. Universidad Nacional del Centro del Perú. Recuperado de http://repositorio.uncp.edu.pe/bitstream/handle/UNCP/577/TIMM_23.pdf?sequen ce=1&isAllowed=y ATHEGSUR PERÚ. (2012). Zaranda Vibratoria. Recuperado de https://es.slideshare.net/athegsurperu/zaranda-o-criba-vibratoria Brinceño, E. y Mariños, E. (2015).Desarrollo de un Simulador bajo el entorno de Matlab para un circuito de Molienda y clasificación directa más común en los Procesos de Conminución de Minerales.[Tesis de Grado].Universidad Nacional de Trujillo. Trujillo. Perú. Heredia, H. (2016). simulación y obtención de parámetros óptimos para la optimización de los revestimientos del molino SAG 36 ft x 26.6 ft de la minera CONSTANCIA – HUDBAY. [Tesis de Grado]. Universidad Nacional de San Agustin, Arequipa, Perú. Recuperado de http://bibliotecas.unsa.edu.pe/bitstream/handle/UNSA/1902/IMhetehj.pdf?sequen ce=1&isAllowed=y Huaman, P. (2015). Evaluación de Parámetros para el diseño de un Molino de Bolas en la Empresa Administradora Cerro S.A.C.-Pasco-2015. [Tesis de Grado]. Universidad Nacional Daniel Alcides Carrión .Cerro de Pasco. Perú. Recuperado de http://repositorio.undac.edu.pe/bitstream/undac/253/1/T026_45402139T.pdf INDUTEC PERU. Fajas transportadoras personalizadas INDUTECPERÚ.. Recuperado de http://www.indutecperu.com/projects_ftp.html Lima, J. (2018). Proyecto de Ampliación de 30 A 60 TM/D en la Planta De Beneficio Geza Minerales Asis E.I.R.L. Rinconada Puno. [Tesis de Grado]. Recuperado Universidad Nacional del Altiplano. Puno. Perú. Recuperado de http://repositorio.unap.edu.pe/handle/UNAP/9245 Tiempo Minero (2020). Procesos Metalúrgicos en Perú. Recuperado de https://camiper.com/tiempominero/procesos-metalurgicos-en-peru-mira-cualesse-aplican/ Palma, R. (2015).Métodos Empíricos, Pseudo-Empíricos y Simulación para la selección del diámetro ideal de bolas en la molienda convencional. [Tesis de Grado].Universidad Nacional de San Agustín. Arequipa. Perú. Quispe, P. (2019). Evaluación del circuito de conminución para mejorar el mineral fino particulado en la empresa EMC GREEN GROUP – PLANTA YACARI. [Tesis de Grado]. Universidad Nacional de San Agustín de Arequipa, Arequipa, Perú. Recuperado de http://repositorio.unsa.edu.pe/bitstream/handle/UNSA/9508/IMquzepa.pdf?seque nce=1&isAllowed=y Yominería Chile (2020). Chancado (Trituración de Minerales). Primera etapa de la conminución. Recuperado de https://yomineria.jimdofree.com/metalurgiaextractiva/conminucion/chancado/#:~:text=Primera%20etapa%20de%20la%20C onminuci%C3%B3n. Zumarán, D. (2017). Evaluación de la influencia de las variables en la distribución granulométrica del producto de molienda por bolas de minerales mediante diseños experimentales. [Tesis de Grado]. Universidad Nacional de San Agustín. Arequipa. Perú. http://repositorio.unsa.edu.pe/bitstream/handle/UNSA/3214/IMzufedm.pdf?seque nce=1&isAllowed=y Anexo