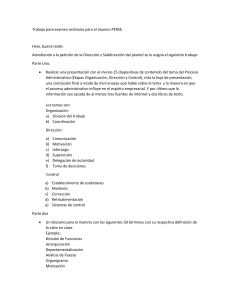

libro-herramientas-para-la-mejora-de-la-calidad-curso-unit

Anuncio