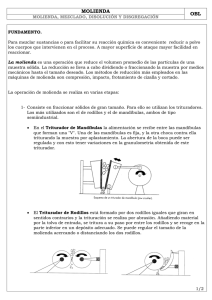

Operaciones de Separación y Concentración Ingeniería Civil en Minas MOLIENDA Fecha de la presentación La molienda es un proceso de pulverización utilizando las fuerzas mecánicas de la roca por impacto, compresión, cizallamiento y abrasión. Los dos propósitos principales para un proceso de molienda son: • Liberar minerales individuales atrapados en cristales de roca (menas) y de ese modo abrirse para un enriquecimiento posterior en forma de separación. • Para producir finos a partir de fracciones minerales aumentando la superficie específica. MOLIENDA • Húmedo o seco • Molienda primaria y gruesa (hasta 400 mm de tamaño de alimentación) • Los medios de molienda están moliendo la alimentación • Alta capacidad (tiempo de retención corto) • Sensible a la composición de alimentación (material de tamaño crítico), • Húmedo o seco • Mayor capacidad que el molino A-G • Molienda primaria y gruesa (hasta 400 mm de tamaño de alimentación) • El medio de molido es la alimentación de molienda más 4-18% de carga de bolas (bola de diámetros de 100 a 125 mm) • Alta capacidad (tiempo de retención corto) • Menos sensible a la composición de la alimentación (material de tamaño crítico) • Solo humedo • Molienda gruesa • Molino primario a capacidades de planta menores de 200 t / h • Molienda gruesa con control de tamaño superior sin clasificación • Distribución de tamaño de partícula estrecho • Mayormente seco • molienda gruesa y alta capacidad • Aplicaciones especiales • Descarga final: producto más fino • Descarga central: flujo rápido, menos finos • Distribución de partículas estrecha ¡Nota! Sin descarga de rejilla • Solo mojado • Robusto y simple • Mayormente en circuito cerrado (secundario) • molienda más fina (tiempo de retención) • Carga de la bola 35-40% • Seco o mojado • El final de la descarga es más complicado • Mayormente en circuito cerrado (secundaria) • Molienda más grueso (retención más corta) • Menor riesgo de exceso de molienda • Puede requerir aproximadamente un 510% más de bola con el correspondiente mayor rendimiento. • Húmedo o seco • Siempre rejilla de descarga • Molienda secundaria • Medios de molienda: - Una fracción harneada de la alimentación - Guijarros de pedernal - Bolas de porcelana - Bolas Al2O3 • Más grande que los molinos de bolas con el mismo consumo de energía • Molienda sin contaminación metálica VERTIMILL® • Solo molienda húmeda • Alimentación superior o inferior • Molienda por atrición / abrasión • Molino primario, de rectificación o de cal • Ideal para la molienda de "precisión" en productos más finos • Tamaño máximo de alimentación recomendado de <6 mm • Tamaños de equipos de 15 a 4500 HP (11 a 3352 kW) • Tamaño de la bola de 50 mm como máximo Comparación con molinos de tambor convencionales • Menor costo de instalación • Menores costos de operación • Mayor eficiencia • Menos espacio en el piso • Fundación simple • Menos ruido • Pocas partes móviles • Menos sobremolienda • Mejor seguridad de operación https://youtu.be/DAVLC54nTrk El mecanismo de molienda que predomina en el Vertimill es la abrasión, mientras que en los molinos de bolas predomina el impacto, que favorece el contacto bola-bola y bolarevestimiento, encareciendo el proceso por desgaste de consumibles. https://www.metso.com/cl/blog/mineria/blog-la-eficiencia-de-la-tecnologia-vertimill/ Stirred Media Detritor (SMD) Medios de molienda agitados •Solo molienda húmeda • Circuito abierto o cerrado • Tamaño de alimentación recomendado de 100 micras y por debajo • Tamaño del producto de hasta 2 micras Medios de molienda: Medios de molienda de cerámica o arena, 1-8 mm de diámetro Por lo general, se recomiendan medios cerámicos debido a un menor consumo de medios, una mayor eficiencia de molienda y menores tasas de desgaste de los componentes internos. https://youtu.be/mKnb7svN51U es un molino agitador vertical fluidizado diseñado para una eficiencia de molienda óptima para productos de molienda finos y ultrafinos. El tamaño de alimentación de SMD suele ser del 80% pasando 100 µm y más fino, pero también puede manejar materiales más gruesos en diversas aplicaciones. Las SMD tienen la capacidad de operar continuamente a plena potencia, sin contaminar el producto con acero. Son adecuados tanto para funcionamiento en circuito abierto como en circuito cerrado https://www.metso.com/cl/productos/molinos/molinos-de-agitacion/stirred-media-detritors-smd/ • Húmedo o seco • Impacto, cizallamiento y desgaste • Circuito abierto o cerrado • tiempo de retención corto - menos sobremolienda • Tamaño de alimentación, menos 5 mm • limitado en tamaño 2x37 kW, 2x50 CV • Alto nivel de ruido • Instalaciones sencillas y de bajo costo • Baja capacidad • Aplicaciones especiales https://youtu.be/F9cy9Adpl5s https://youtu.be/epp-1GJS8Lw ● Circuitos de molienda convencional Como ya se dijo, existen dos variantes en operaciones: la molienda convencional de dos etapas y la molienda convencional unitaria. El primer circuito corresponde al diagrama clásico de molienda, el que fue el proceso estándar por muchos años. Los problemas asociados a la molienda de barras, así como el avance tecnológico de los molinos de bolas y la masificación de la molienda SAG, ha ido limitando el uso de esta forma de molienda. En este circuito, como el mineral es molido en la primera etapa, se utiliza en la segunda etapa una clasificación previa (circuito cerrado inverso) que permite enviar al producto final aquella fracción del mineral que ya tiene la granulometría apropiada. El segundo circuito de gran aceptación actual, comprende una única etapa de molienda convencional de bolas, que por recibir mineral más grueso (proveniente del chancado) debe involucrar molinos de gran diámetro y configurarse con una clasificación posterior a la molienda (circuito cerrado directo). MOLINO DE BARRAS MOLINO DE BOLAS MOLINO DE BOLAS MOLINO DE BOLAS PARÁMETROS MOLINOS DE BOLAS Molienda convencional en dos etapas CHANCADO Molienda convencional unitaria CHANCADO Molienda SAG (SABC-B) CHANCADO MOLIENDA ESQUEMA DE PROCESO CONVENCIONAL CHANCADO Y DE MOLIENDA MOLIENDA ESQUEMA DE PROCESO CON MOLIENDA SAG Molienda Semiautógena, SAG Molinos rotatorios cilindro – cónicos, con descarga por parrilla. El total (autógeno) o parte (semiautógeno) de la carga de bolas es reemplazada por colpas del propio mineral como medio de molienda. D x L: 5,5 x 1,5 m a 11,0 x 5,2 m Para compensar la pérdida de masa (energía potencial) al sustituir bolas de acero por colpas de menor densidad, se requiere alimentar con colpas de gran tamaño (+ 6”) para mantener moliendabilidad. Molienda SAG Dos problemas principales son inherentes a la molienda de tipo autógeno: la variabilidad de las colpas (+6”) y la formación de pebbles. Estos últimos comprenden el mineral de granulometría intermedia (-3 + 2”), generalmente formada por la ruptura o abrasión de las colpas, que presenta mayor resistencia a la molienda. Para compensar la variabilidad de colpas, las que son también medios de molienda, se ha privilegiado la molienda semiautógena, así como también la incorporación de una etapa de molienda secundaria en molinos de bolas. Además, se suele recurrir a una regulación de la alimentación al molino SAG, aprovechando la segregación en los stock piles y la multiplicidad de bocas de salida de los mismos. Los pebbles por su parte son removidos del molino SAG a través de parrillas de descarga de aberturas adecuadas (2 – 3”), separados del producto con harneros y chancados (usualmente) en chancadores de conos de cabeza corta, antes de ser retornados al SAG o alimentados a la molienda secundaria. CHANCADO Molienda SAG Molienda SAG Molienda SAG