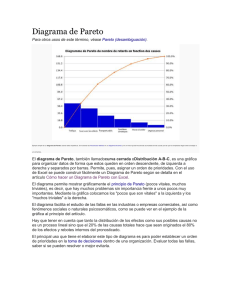

REPÚBLICA BOLIVARIANA DE VENEZUELA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA “ ANTONIO JOSE DE SUCRE “ VICE-RECTORADO PUERTO ORDAZ DEPARTAMENTO DE INGENIERÍA INDUSTRIAL MÉTODOS AVANZADOS DE CALIDAD CALIDAD, MEJORA CONTINUA E INNOVACIÓN Profesora: Integrante: Hernández Pedro MSc. Ing. Scandra Mora Puerto Ordaz, Noviembre de 2011 Mejora de la Calidad 1 Identificación o definición del problema o el problema potencial. 3 Seleccionar una solución más eficaz entre las posibles Buscar fuentes de identificación de problemas y problemas potenciales. 2 2. Identificar las posibles causas del problema o potencial problema, e investigar todas las soluciones posibles y las acciones correctivas/ preventivas para eliminarlo o evitarlo 4 Finalmente, actuar, poniendo en práctica la solución seleccionada y verificar la eficacia de la solución propuesta. 1º PASO : IDENTIFICAR O DEFINIR EL PROBLEMA/PROBLEMA POTENCIAL Identificación: Situación en la cual una información exige o justifica una acción. Situación Amenazadora : aquélla que exige una postura reactiva, o sea, una situación que ha sucedido en el pasado dando como resultado un problema, por lo tanto, necesita una acción correctiva. Situación de Oportunidad : aquélla que justifica una postura proactiva, o sea, una acción preventiva con el propósito de evitar que un problema potencial se convierta en uno real. Herramientas Utilizadas: 1. 2. 3. 4. 5. Brainstorming Hoja de Verificación 5W1H Parámetros GUT Pareto 2º PASO : IDENTIFICAR LAS CAUSAS Documentar y jerarquizar todas las posibles causas identificadas de acuerdo con su grado de importancia. Identificar las causas reales, que deben explicar la ocurrencia del problema/problema potencial, en todas sus dimensiones. Si es necesario, verificar en campo, para obtener evidencias. Herramientas utilizadas: “Brainstorming” Hoja de Verificación Diagrama de Causa y efecto Gráfica de Pareto Diagrama de Doble Relación 3º PASO B) SELECIONAR A UNA SOLUCIÓN DEFINITIVA Problemas simples : Selección basada en votación, donde el gasto mínimo puede ser cubierto por el presupuesto para el sector/área. Problemas complejos : Selección que justifique la ventaja de la solución propuesta, un planeamiento que contenga la necesidad de su realización y la inversión necesaria para llevarla a cabo. Herramientas utilizadas: •“Brainstorming” • Plan de Acción: 5W1H • Diagrama de Árbol 4º PASO : IMPLEMENTACION DE LA SOLUCION Plan de acción para la realización de las modificaciones propuestas Herramientas utilizadas: •5W1H •Gráfica de Pareto Implementación de las modificaciones Evaluación de la efectividad de la acción tomada en relación a los objetivos preestablecidos Solucionado? NO Formalizar las modificaciones SI 2. CONCEPTOS BÁSICOS EN LA MEJORA CONTINUA LA MEJORA CONTINUA DESDE ISO 9000 MEJORA CONTINUA La mejora continua del desempeño global de la organización debería ser un objetivo permanente de ésta. ISO 9000:2000 3. Herramientas HERRAMIENTAS PARA LA GESTIÓN DE LA MEJORA CONTINUA APLICACIONES Dividen un proceso en detalles específicos. Identifican causas raíz de un problema Hacen pasar a una organización de la detección a la prevención. Permiten toma de decisiones en base a hechos. Asignan prioridades a los problemas y a los costos asociados. Determinan si los proceso están bajo control. Comparan los procesos con las especificaciones. BRAINSTORMING ESTRUCTURADO : metodología definida ? ?? ? ? NO ESTRUCTURADO : informal a) Motivación b) “Brainstorming” c) Evaluación de propuestas 3.2 DIAGRAMA DE CAUSA Y EFECTO DEFINICIÓN : El diagrama de Causa y efecto, también llamado diagrama de espina de pescado o de Ishikawa, es una técnica gráfica que enumera y organiza las posibles causas del problema. Ilustra las relaciones entre las causas y es útil en la evaluación de causas adicionales. UTILIDAD Genera y organiza las causas de un problema. DIAGRAMA DE CAUSA Y EFECTO CATEGORIA DE CAUSA “A” CATEGORIA DE CAUSA “C” CATEGORIA DE CAUSA “P” CAUSAS SECUNDARIAS PROBLEMA A SER RESUELTO CATEGORIA DE CAUSA “B” CATEGORIA DE CAUSA “D” CATEGORIA DE CAUSA “Q” CAUSA EFECTO 3.3 HOJA DE VERIFICACIÓN Recaba datos en forma estructurada Verificación de la distribución del proceso de operación/producción Verificación de ítems defectuosos/errores en servicio Verificación de la localización de los defectos/errores Verificación de las causas de los defectos/errores Su uso es valioso ya sea luego de identificar el problema, para corroborar los hechos, así como para verificar la efectividad de acciones tomadas. Título: Incidencia de causas para el retraso en la Presentación de Indicadores Periodo 2006 PRINCIPALES CAUSAS 1 El indicador se presenta por cumplimiento y NO por mejora. 2 Desconocimiento del SGC. 1 2 X X X 3 Falta de Identificación con X el SGC. 4 Falta de automatización para la obtención de indicadores. 5 No hay procedimientos establecidos para casos de Incumplimientos. 3 X MES 4 5 6 7 8 X X X X X 9 10 11 12 X 5 6 X X X X X X X X X X X CANTIDAD X 7 3 X X X X 6 27 3.4 GRÁFICA DE PARETO DEFINICIÓN Es una gráfica de barras ordenadas en forma descendente. El orden de las barras refleja la importancia o costo de las causas o categorías que se asocian con las barras. UTILIDAD Determina la prioridad de las variables para resolver problemas Ejemplo 1 TABLA PARA LA GRÁFICA DE PARETO PRINCIPALES CAUSAS 1 El indicador se presenta por cumplimiento y NO por mejora. 2 Desconocimiento del SGC. 3 Falta de Identificación con el SGC. 4 Falta de automatización para la obtención de indicadores. 5 No hay procedimientos establecidos para casos de Incumplimientos. FRECUENCIA PORCENTAJE ORDEN 18.52 3 22.22 2 25.93 1 11.11 4 22.22 2 5 6 7 3 6 27 100 Ejemplo 1 TABLA PARA LA GRÁFICA DE PARETO FRECUENCI A PRINCIPALES CAUSAS PORCENTAJ E PORCENTAJ E ACUMULADO ORDEN 3 Falta de Identificación con el SGC. 7 25.93 25.93 1 2 Desconocimiento del SGC. 6 22.22 48.15 2 5 No hay procedimientos establecidos para casos de Incumplimientos. 6 22.22 70.37 2 El indicador se presenta cumplimiento y NO por mejora. 5 18.52 88.89 3 3 11.11 100.00 4 27 100 1 4 por Falta de automatización para la obtención de indicadores. Se priorizan los problemas comprendidos en el 80% del porcentaje acumulado Gráfica de Pareto Ejemplo 1 80% 8 7 120.00 7 100.00 6 6 6 5 100.00 5 80.00 70.37 4 48.15 3 2 88.89 3 60.00 40.00 25.93 20.00 1 0 0.00 Falta de Desconocimiento No hay Identificación con del SGC. procedimientos el SGC. establecidos para casos de Incumplimientos. El indicador se Falta de presenta por automatización cumplimiento y para la obtención NO por mejora. de indicadores. Las barras a la izquierda del 80% son las que deben priorizarse Ejemplo 2 TABLA PARA LA GRAFICA DE PARETO PRINCIPALES CAUSAS 1 HORARIOS DISCONTINUOS 2 FRECUENCIA PORCENTAJE ORDEN 9 0,09 5 CRUCES DE HORARIOS 26 0,26 1 3 POCO DINAMISMO EN CLASE 13 0,13 3 4 CARENCIA DE UNA VISIÓN GLOBAL DE LA PROF. 11 0,11 4 5 DESINTERÉS DE LOS ALUMNOS 19 0,19 2 6 CRUCE DE HORARIO LABORAL CON EL ESTUDIO 8 0,08 6 7 DIFICULTADES ECONÓMICAS DEL ALUMNO 7 0,07 7 8 ESCAZO ACCESO A LOS EQUIPOS TECNOLÓGICOS 7 0,07 8 100 1 3.6 GRAFICA DE DOBLE RELACIÓN DEFINICIÓN Es una herramienta gráfica que se emplea para organizar problemas o aspectos complejos y que implican muchas variables. UTILIDAD 1. Se usa para estudiar las relaciones entre los elementos de un problema 2. Identificar las causas raíz de un problema. GRÁFICA DE DOBLE RELACIÓN Efecto raíz Causa raíz 3.7 DIAGRAMA DE ARBOL DEFINICIÓN Es una herramienta gráfica que diagrama diversos niveles de detalle, para representar acciones o tareas que siguen rutas lógicas para implantar un objetivo amplio. UTILIDAD Es útil para buscar la forma más apropiada y eficaz de alcanzar un objetivo específico Sirve para dividir un aspecto u objetivo más complejo. CONSTRUCCIÓN DEL DIAGRAMA DE ARBOL Alumnos menos tensos AUSENTISMO DE ALUMNOS EN LA ESCUELA DE INGENIERÍA COMERCIAL Evitamos cruce de horarios Implantar 2 turnos por ciclo Programación de tareas académicas mas efectivas Mayor atención en clase Profesores Motivados Actividades efectivas para disminuir el ausentismo de los alumnos de ing. Comercial Mayor asistencia de alumnos por clase Mejor desarrollo de la clase Mejor avance por clase Mejoras tecnológicas Internet inalámbrico Mayor investigación del tema Aulas Modernos Alumnos motivados Biblioteca Virtual Mejor acceso de libros Salones multimedia Clases dinámicas 4. GESTIÓN DE LA MEJORA CONTINUA FASES DEL CICLO DE MEJORA I. DEFINIR V. CONTROLAR IV. MEJORAR II. MEDIR III. ANALIZAR FASES DEL CICLO DE MEJORA I. DEFINIR Definir el problema II. MEDIR Validar el problema y el proceso Definir los requerimientos Redefinir problema y objetivo (partes interesadas) ”Refinar” Fijar los objetivos Definir, clarificar y documentar el proceso Medir las etapas clave/entradas del proceso III. ANALIZAR IV. MEJORAR V. CONTROLAR Desarrollar hipótesis de causas Desarrollar ideas para eliminar las causas-raíz Establecer mediciones y estándares para mantener el desempeño Identificar las “pocas vitales” causas-raíz Probar las soluciones Corregir desviaciones según sea necesario Estandarizar las soluciones/medir los resultados Mantener bajo control Validar las hipótesis LA MEJORA Y LOS PROCESOS Para implementar una estructura para las actividades de mejora, la alta dirección debe definir un proceso para la mejora continua que pueda aplicarse a los procesos y actividades de realización y de apoyo. ISO 9004 : 2000