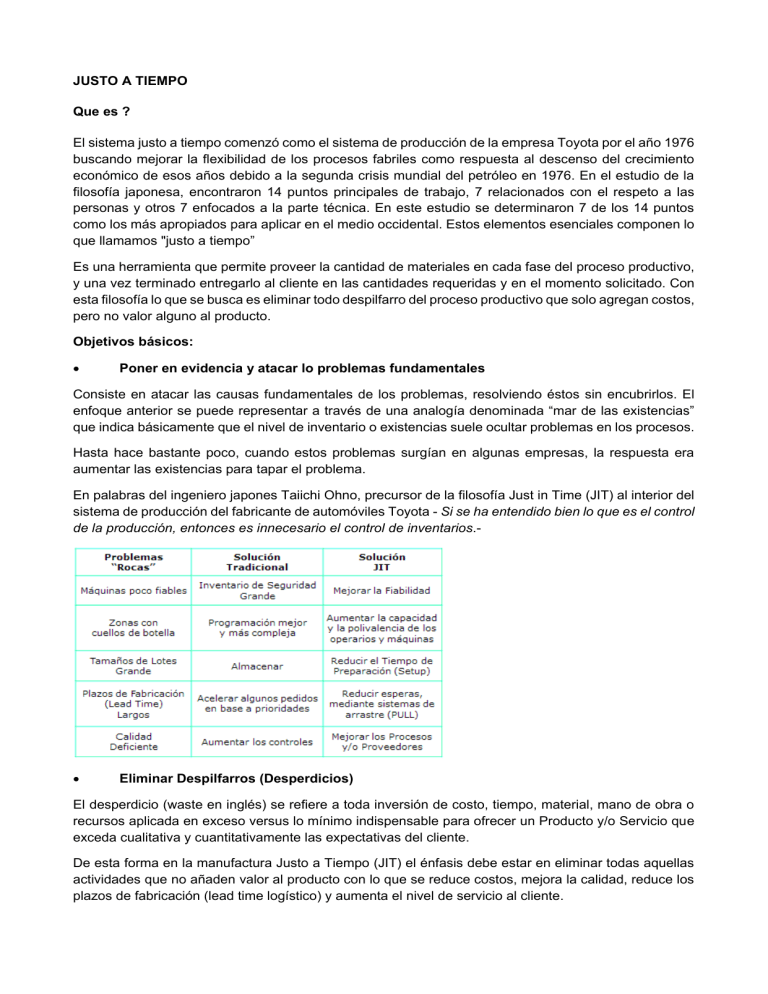

JUSTO A TIEMPO Que es ? El sistema justo a tiempo comenzó como el sistema de producción de la empresa Toyota por el año 1976 buscando mejorar la flexibilidad de los procesos fabriles como respuesta al descenso del crecimiento económico de esos años debido a la segunda crisis mundial del petróleo en 1976. En el estudio de la filosofía japonesa, encontraron 14 puntos principales de trabajo, 7 relacionados con el respeto a las personas y otros 7 enfocados a la parte técnica. En este estudio se determinaron 7 de los 14 puntos como los más apropiados para aplicar en el medio occidental. Estos elementos esenciales componen lo que llamamos "justo a tiempo” Es una herramienta que permite proveer la cantidad de materiales en cada fase del proceso productivo, y una vez terminado entregarlo al cliente en las cantidades requeridas y en el momento solicitado. Con esta filosofía lo que se busca es eliminar todo despilfarro del proceso productivo que solo agregan costos, pero no valor alguno al producto. Objetivos básicos: • Poner en evidencia y atacar lo problemas fundamentales Consiste en atacar las causas fundamentales de los problemas, resolviendo éstos sin encubrirlos. El enfoque anterior se puede representar a través de una analogía denominada “mar de las existencias” que indica básicamente que el nivel de inventario o existencias suele ocultar problemas en los procesos. Hasta hace bastante poco, cuando estos problemas surgían en algunas empresas, la respuesta era aumentar las existencias para tapar el problema. En palabras del ingeniero japones Taiichi Ohno, precursor de la filosofía Just in Time (JIT) al interior del sistema de producción del fabricante de automóviles Toyota - Si se ha entendido bien lo que es el control de la producción, entonces es innecesario el control de inventarios.- • Eliminar Despilfarros (Desperdicios) El desperdicio (waste en inglés) se refiere a toda inversión de costo, tiempo, material, mano de obra o recursos aplicada en exceso versus lo mínimo indispensable para ofrecer un Producto y/o Servicio que exceda cualitativa y cuantitativamente las expectativas del cliente. De esta forma en la manufactura Justo a Tiempo (JIT) el énfasis debe estar en eliminar todas aquellas actividades que no añaden valor al producto con lo que se reduce costos, mejora la calidad, reduce los plazos de fabricación (lead time logístico) y aumenta el nivel de servicio al cliente. Los desperdicios más comunes son: ✓ ✓ ✓ ✓ ✓ ✓ ✓ Defectos en productos: no hacerlo bien a la primera vez Tiempos de espera: falta de partes o información, observar una maquina trabajar entre otras. Movimientos innecesarios: movimientos sin trabajar Inventario: uso de activos para almacenar, proteger, listar y pedir lo que no haya sido ordenado. Sobreproducción: producir mas de lo necesitado, mas de lo que ha sido ordenado. Procesos: ejecutar una operación que no sea necesaria, inspeccionar y comprobar el trabajo de otra persona Trasporte: doble manejo, movimientos de trabajo sobre grandes distancias. Luego una forma de poder enfrentar los desperdicios es a través de un enfoque sistémico como el propuesto en JIT que se basa en los siguientes criterios: ✓ ✓ ✓ ✓ ✓ • Hacer el producto y/o prestar el servicio bien en la primera oportunidad El operario asume la responsabilidad de controlar, es decir, el operario trabaja en autocontrol Garantizar el buen desempeño del proceso mediante el Control Estadístico de Procesos (CEP) Analizar y prevenir los riesgos potenciales que hay en un Proceso Reducir stocks (Inventarios) al máximo Buscar la Simplicidad: Flujo de Material Control de las líneas de flujo Es eliminar las rutas complejas y priorizar líneas de flujo más directas, en lo posible unidireccionales. Otra alternativa es agrupar los productos en familias que se fabrican en una línea de flujo, con lo que se facilita la gestión en células de producción (celdas de manufactura). De forma complementaria la simplicidad del Justo a Tiempo (JIT) también se aplica al manejo de las líneas de flujo. Un ejemplo de ello es el sistema Kanban, en el que se arrastra el trabajo (sistema Pull o Jalar que consiste en producir sólo lo necesario, tomando el material requerido de la operación anterior). • Fases: ¿Cómo poner el sistema en marcha?: establece la base sobre la cual se construirá la aplicación, Tener todo listo pero conociendo lo que requiere el JIT de la empresa. Mentalización, clave del éxito: Esta fase implica la educación de todo el personal. Se le ha llamado clave del éxito porque si la empresa escatima recursos en esta fase, la aplicación resultante podría tener muchas dificultades. Mejora de los procesos: Tres formas de cambio: Reducción del tiempo de preparación de las maquinas, mantenimiento preventivo, cambio de línea de flujo. Mejoras en el control: La forma en que se controle el sistema de fabricación determinará los resultados globales de la aplicación del JIT. Relación cliente-proveedor: Es importante la selección de proveedores en base a criterios logísticos (entre otros). Con el JIT, el resultado neto es un aumento de la calidad, un suministro a más bajo coste, entrega a tiempo, con una mayor seguridad tanto para el proveedor como para el cliente.