Sin título de diapositiva

Anuncio

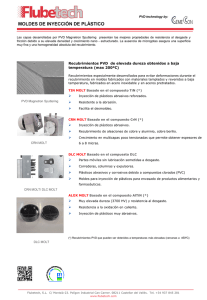

RECUBRIMIENTOS PVD: ¿DÓNDE,CÓMO y POR QUÉ? Lo que siempre quiso saber sobre PVD y no se atrevió a preguntar Francesc Montalà [email protected] Contenido • • • • • • Breve presentación de Flubetech Generalidades sobre PVD Notas sobre las Tecnología Características de los compuestos Sectores industriales y aplicaciones Conclusiones Evolución de Flubetech 2006 - Fundación Spin off de IQS School of Engineering & Premio Emprenedors Caixa Manresa 2006 2009 – Nueva planta de recubrimientos CVD en Terrassa 2010 – Incorporación de tecnología PVD Sputtering 2012 – Inicio de proceso de internacionalización de nuevas tecnologías de recubrimiento 2013 - Ampliación en un 60 % de la capacidad de producción 2014- ISO 9001/2008, ISO 13485 Medical Devices 2015- Traslado a Castellar del Vallès. Nuevos reactores mayor capacidad productiva para todos los compuestos que ofrece Flubetech Tecnología Generalidades sobre la tecnología PVD. • PVD No es un baño electrolítico o químico • Tecnología de alto vacío. 10-7 mbar • Se basa en evaporar átomos metálicos, ionizarlos y hacerlos reaccionar con un gas para obtener el compuesto del recubrimiento. TiTi+4 + N2 TiN • Las distintas tecnologías PVD evaporan metales mediante sistemas físicos distintos. • Para proyectar el recubrimiento sobre la pieza, se polarizan a un potencial negativo. Los iones positivos van hacia la pieza, reaccionan y se adhieren. Ej. TiN (-100 V) Generalidades sobre la tecnología PVD. • Hay ha un cierto efecto punta y de apantallamiento. • Se pueden recubrir diámetros interiores hasta una longitud des dos veces el diámetro. • Les piezas giran en un sistema planetario con tres movimientos para asegurar la homogeneidad de espesor en todo el volumen. Tecnología PVD M.S. PROCESO: Preparación de la superficie • • • • • Eliminación de recubrimientos por vía química Pulido Desengrases Chorreados Limpieza final Tecnología PVD M.S. PROCESO: Obtención del compuesto • Obtención del alto vacío. 10-7 mbar • Calentamiento de las piezas (180ºC DLC o 450ºC) • Ataque iónico con Argón • Sublimación, ionización, reacción y deposición de obtención del compuesto (C para DLC+ Hidrocarburos) • Enfriamiento Tiempo total de proceso: 6 a 8 horas Tecnología PVD Arco eléctrico Tecnología PVD M S MS permite evaporar Grafito (DLC) y cerámicas TiB2 Sectores y aplicaciones Herramientas de corte Moldes de inyección Matrices de estampación Matrices de corte Componentes sometidos a desgaste Componentes de competición Biomedicina Decoración Características de los compuestos COEF. FRICCIÓN COLOR ESPESOR TEMPERATURA DE CAPA OXIDACIÓN RECUBRIMIENTO DUREZA ACERO TIN 850-900 HV 2500 HV ALTIN 3200 HV DLC 2400 HV CrN 2200 HV 0,3 Metálico 3-20 micras 700ºC AlTiSiN 3700 HV 0,3 1200ºC ZrN 3200 HV 0,3-0,4 Bronce 3 micras Amarillo Limón 2-3 micras Metálico 0,4 Dorado 3-8 micras Negro 0,5 Violeta 6-8 micras Negro 0,,1 (0,01) Antracita 2-4 micras 400ºC 800ºC-1200ºC 450ºC 700ºC Aplicaciones de compuestos PVD para herramientas de corte • TiN • AlTiN • AlCrTiN • TiB2 • AlTiSiN • DLC Aplicaciones de compuestos PVD para moldes y componentes de inyección de plástico • TiN • AlTiN • CrN • DLC Aplicaciones de compuestos PVD para Matricería • TiN • AlTiN • AlTiN + DLC • Nitruración + TiN/AlTiN (Dúplex) • AlTiSiN Aplicaciones de compuestos PVD para Biomedicina • TiN • DLC Aplicaciones de compuestos PVD para Competición y componentes sometidos a desgaste • • • • AlTiN AlCrN TiN DLC Aplicaciones de compuestos PVD para Decoración • • • • • • Metales Cr, Ti TiN ZrN Óxidos metálicos DLC etc Conclusiones • PVD es una tecnología de alto vacío, no un baño químico • Implementada cada vez más en más sectores industriales • La preparación superficial previa al tratamiento es muy importante • Desengrase • Lavado • Pulido • Chorreado • Ataque iónico • Obtiene compuestos metálicos y/o cerámicos • Los espesores de las capas son bajos, micras. • Las características de los compuestos son : • Durezas muy elevadas • Bajo coeficiente de fricción • Resistencia al desgaste abrasivo • Resistencia al desgaste adhesivo • Temperaturas de oxidación elevadas GRACIAS POR SU ATENCIÓN!! Seguimos en contacto en: www.flubetech.com C/ Montsià -23 Pol. Ind. Can Carner 8211 Castellar del Vallès