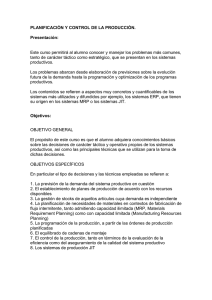

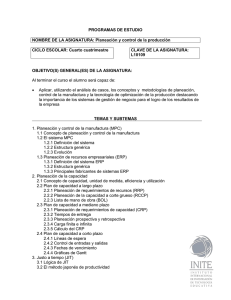

Apuntes de Logística de la producción

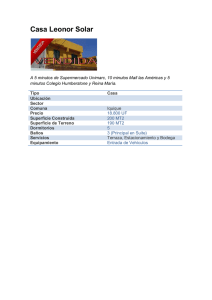

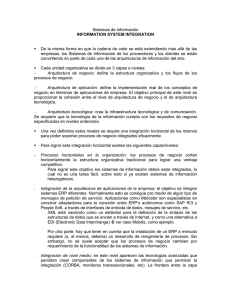

Anuncio