Diagnóstico de envases y sistemas de envasado 2014

Anuncio

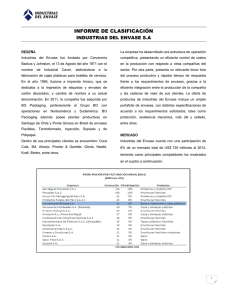

Informe final Diagnóstico de envases y sistemas de envasado 2014 INFORME DIAGnósticoS sistemas de envasado 2014 Sumario 1 2 3 4 5 2/29 Resumen ejecutivopágina 3 Introducciónpágina 5 Fundamento de los Diagnósticospágina 6 3.1. Objetivo.página 6 3.2. Alcance.página 6 3.3. Informe Final.página 6 3.4. Desarrollo de los temas más significativos de diagnóstico.página 7 Procesos de generación de nuevos productos y sistemas de gestión de la documentación técnica. página 8 4.1. Introducción al proceso de desarrollo de un nuevo envase.página 8 4.2. La gestión de los proyectos de desarrollo de un nuevo envase.página 10 4.3. La gestión de la documentación técnica.página 13 Gestión de la eficiencia productiva de la planta de envasado y acondicionamiento.página 19 5.1. El nuevo entorno productivo de las plantas de envasado y acondicionamiento.página 19 5.2. El estudio de viabilidad industrial.página 24 5.3. Introducción a la industrialización de un nuevo proyecto de envase.página 25 INFORME DIAGnósticoS sistemas de envasado 2014 1 Resumen ejecutivo El presente informe resume las principales conclusiones que se obtienen de los 15 estudios de Diagnóstico de Sistema de Envasado realizados en el año 2014 por Ecoembes a empresas adheridas. A continuación, se exponen enmarcadas en dos grandes áreas: 1Procesos de generación de nuevos productos y sistemas de gestión de la documentación técnica. En esta área es especialmente importante el diseño de organización de la empresa y su eficiencia en los procesos de innovación a la hora de desarrollar un nuevo proyecto de packaging, para ello es necesario tener una correcta gestión tanto de las herramientas como de los recursos destinados para tal fin. Para lograrlo, se recomienda disponer de una organización motivada, colaboradora, basada en el aprendizaje permanente y apoyada en sistemas capaces de soportar con eficiencia toda la documentación que se va generando en el desarrollo de un nuevo Producto. Un factor que conduce a la excelencia es nombrar un jefe de proyecto capaz de liderar equipos eficientemente. Haciendo referencia a los datos logísticos es aconsejable disponer de una sola y única hoja logística que contenga la información relevante y sea válida para todos los departamentos. En cuanto a la información del producto puesto en los almacenes de distribución del fabricante ha de ser útil tanto para la compañía como para el cliente (referencia del maestro ERP, en español, Sistema de Planificación de Recursos de Empresas). 2 Gestión de la eficiencia productiva de las plantas de envasado y acondicionamiento. Depende de una serie de factores condicionados por el entorno actual del Mercado y que exigen altos niveles de eficiencia: Gamas de productos y formatos cada vez más amplia. Lotes de productos cada vez más pequeños l Imposibilidad de mantener grandes stocks de productos acabados y materiales de packaging y elaboración, además, de elevados costes. l Necesidad de envasado de Marcas Blancas. l Globalización de Mercados. l l 3/29 INFORME DIAGnósticoS sistemas de envasado 2014 Para afrontar estos retos, las empresas pueden apostar por la máxima optimización de los diseños formales de envases con elementos comunes, mismos sistemas de etiquetado, sistemas de cierres compatibles y acondicionamientos próximos al embalaje secundario. Además, es importante disponer tanto de maquinaria como de líneas de envasado flexibles. Contemplar todos los aspectos citados en estás dos áreas es fundamental para llegar a lograr el éxito a la hora de desarrollar un nuevo producto de calidad, para no comprometer la imagen de la Marca y por supuesto para evitar el impacto asociado a los costes. 4/29 INFORME DIAGnósticoS sistemas de envasado 2014 2 Introducción El presente informe de cierre de los Diagnósticos de Envase y Sistemas de Envasado, se basa en la recopilación y análisis de los datos extraídos de los diagnósticos realizados en 15 empresas adheridas. Este informe pone de manifiesto aquellos temas más relevantes, que serán tratados ampliamente en los anexos y que han despertado más interés por parte de las empresas adheridas y han generado más recomendaciones por parte de los consultores de Ecoembes. Este informe también será útil para aquellas empresas que no hayan podido participar en un diagnóstico. El contenido del informe no reflejará información interna ni confidencial de las empresas diagnosticadas. 5/29 INFORME DIAGnósticoS sistemas de envasado 2014 3 Fundamento de los Diagnósticos 3.1.Objetivo El objetivo principal del diagnóstico es identificar posibles vías de optimización del packaging, incidiendo principalmente en el diseño, los materiales, los procesos de envasado y acondicionamiento y los procesos logísticos, todo ello para mejorar la eficiencia y calidad de toda la cadena de valor, focalizándolo en la minimización de los residuos siguiendo criterios de ecodiseño. Otro objetivo importante es el análisis y propuestas de mejora de los procesos internos de la empresa en la generación de nuevos productos, focalizándolo en la comunicación interdepartamental y en la gestión de la documentación técnica generada. Ofrecer a las empresas adheridas un documento de apoyo para mejorar sus procesos. 3.2.Alcance El alcance de los Diagnósticos ha abarcado los siguientes aspectos: Conocimiento de los departamentos implicados en toda la cadena de valor del packaging. Estudio e identificación de los problemas más significativos en el envase primario, secundario y cadena logística, con posibles afectaciones a la eficiencia del proceso y calidad del producto final. l Aspectos de gestión documental en el diseño de especificaciones y documentación técnica de envase y embalaje. l Aspectos organizativos de la empresa, fundamentados en los procesos de generación de nuevos productos. l Propuestas de mejora a partir de los problemas y puntos críticos identificados conjuntamente con los responsables del proceso. l l 3.3. Informe Final Una vez realizado el Diagnóstico, se elabora un informe personalizado para cada una de las empresas, que contempla las conclusiones del diagnóstico partiendo de la situación inicial de la empresa, detallando las recomendaciones y propuestas de mejora en las especificaciones de materiales de envase y embalaje, procesos de envasado, acondicionamiento y proceso logístico. El informe incluye un apartado de recomendaciones generales incidiendo fundamentalmente en los aspectos organizativos de la empresa que afectan a la cadena de valor del packaging así como un detalle de todo el proceso seguido en el plan de trabajo durante el Diagnóstico. 6/29 INFORME DIAGnósticoS sistemas de envasado 2014 Principales conclusiones de los Diagnósticos. Las principales conclusiones de los 15 diagnósticos a empresas adheridas han sido: Disposición abierta de las empresas a compartir datos de los procesos de fabricación y sistemas organizativos. Buen conocimiento y nivel de gestión en la declaración de envases y medidas de prevención. Actitud proactiva en medidas de mejora medioambiental y Ecodiseño. Buen nivel de inversiones en procesos de envasado y acondicionamiento. Instalaciones actualizadas tecnológicamente. Buen conocimiento del mercado de pertenencia. Mejorable gestión de la calidad, tanto en los circuitos internos (calidad de materiales de envase y embalaje y calidad final del producto) como en la gestión de las reclamaciones de clientes. Mejorable gestión de los procesos de compra de materiales de envase y embalaje, incluyendo los criterios de evaluación de proveedores. Mejorables sistemas de evaluación de la eficiencia productiva en los procesos de envasado y acondicionamiento. Nivel bajo de análisis de la interacción envase-línea de acondicionamiento y su incidencia en la eficiencia y calidad global. Deficiente sistema de gestión de la documentación técnica y especificaciones de material de envase y embalaje. Deficiente gestión del diseño y especificación logística. Deficiente sistema de gestión en la generación de nuevos productos y variaciones o modificaciones de los existentes. Niveles bajos de comunicación inter-departamental. Nivel bajo de conocimientos de los fundamentos tecnológicos de los envases y embalajes. 3.4. Desarrollo de los temas más significativos de diagnóstico Durante el desarrollo de los 15 diagnósticos, se han detectado dos grandes áreas de interés relacionadas con los aspectos y puntos más deficientes, y claramente mejorables, hallados en las empresas. La gestión deficiente en estas áreas, se relaciona con una falta de formación técnica sobre estos aspectos. Las dos áreas que pasaremos a desarrollar en el anexo adjunto al informe son: 7/29 l Proceso de generación de nuevos productos y sistema de gestión de la documentación técnica. l Gestión de la eficiencia productiva de las plantas de envasado y acondicionamiento. INFORME DIAGnósticoS sistemas de envasado 2014 4 Procesos de generación de nuevos productos y sistemas de gestión de la documentación técnica 4.1. Introducción al proceso de desarrollo de un nuevo envase. Un nuevo desarrollo de envase o embalaje, va asociado generalmente al lanzamiento de un nuevo producto. Éste puede haber sido concebido desde diversas maneras: desde un grupo de investigación, idea personal, tormenta de ideas, etc. A partir de la idea, hay que desarrollar los objetivos que se pretenden alcanzar, las prestaciones del producto, aplicaciones, consumidor al que va dirigido, segmento de mercado que pertenece, marca, etc. En otros casos, el nuevo producto aparece como necesidad de estar presente en un segmento donde ya existe competencia. Los procesos de desarrollo seguirán los mismos pasos como si se tratara de un concepto nuevo. En un tercer caso, el proyecto de desarrollo de un envase se puede plantear como un proyecto de re-ingeniería. Es decir, cuando se trata de cambiar el posicionamiento del producto, haciéndolo más competitivo (reducción de costes) o situándolo a otro nivel de posicionamiento. Debido a la importancia de estos nuevos lanzamientos, los proyectos de packaging se deben plantear con el mismo rigor que se plantea cualquier proyecto de ingeniería. Un proyecto de desarrollo de envase bien estructurado es esencial para evitar que fallos en el diseño repercutan en una mala calidad, aumento de costes en la fase industrial y pérdida de prestigio de la marca en cuestión. El primer paso para trabajar de una manera estructurada empieza por la definición del “briefing”. Un briefing bien elaborado es básico para que el equipo de diseño, encargado de realizar el estudio formal y posiblemente el estudio de diseño gráfico, así como los equipos de desarrollo e ingeniería, tengan una buena base para empezar a trabajar y plantear el proyecto. Es necesario disponer del mismo antes de empezar el proyecto de desarrollo. El “briefing” deberá estar coordinado por una figura que puede ser el jefe de producto. El coordinador será la persona que posea la perspectiva global del proyecto. El briefing constará esencialmente de los siguientes apartados: l 8/29 Descripción del proyecto. Se describe el proyecto a realizar y el tipo de producto a acondicionar, incluyendo los diferentes formatos con los que se quiere salir al mercado. INFORME DIAGnósticoS sistemas de envasado 2014 l Origen y fondo del proyecto. Se explica la situación y el entorno en el que estará el nuevo envase, quienes serán sus competidores, situación en el comercio, puntos de venta, distribución y requerimientos ambientales. l La posición de la marca o del nuevo producto. Se describe el segmento de mercado en el que se sitúa el nuevo producto. l El objetivo que debe cumplir el nuevo envase. Se indica la diferenciación que debe de tener respecto a la competencia: rasgos característicos, qué imagen debe transmitir, qué debe conservar de lo antiguo si es que se trata de un cambio de imagen, etc. l La funcionalidad y rendimiento del nuevo envase. Importancia de la apariencia; zona que se debe respetar para etiquetado o impresión de textos. Descripción de los usos y aplicaciones que tendrá este nuevo diseño. Mejora de los puntos débiles de envases similares ya existentes. El código de colores que seguirá. l Tipo de consumidor a quién va dirigido. Definir el grupo mayoritario de consumidores al que va dirigido, por grupos de edades, status social, etc. l Restricciones técnicas. Definir aquellas restricciones que pueden condicionar el diseño del nuevo envase debidas a las líneas de producción, a la logística, al comercio, etc... Previsiones de ventas. Todos estos datos son confidenciales y para uso interno de la compañía. Una vez que el briefing está definido pasaremos al estudio formal. Se trata de determinar las propiedades formales del nuevo envase que será producido industrialmente, no solo a nivel externo, sino enlazando todas aquellas propiedades que harán del envase un objeto funcional a todos los niveles. Los diseñadores no deberán perder de vista las funciones básicas de un envase que son: proteger el producto, informar de su contenido, diferenciarlo del resto y provocando fidelización del consumidor, entre otras propiedades que ya se han definido anteriormente. La estructura tridimensional de un envase es el sumatorio de las siguientes componentes: material, forma, dimensiones, color y textura de la superficie. Aprobado el estudio formal, las próximas fases del proyecto serán fundamentales para la industrialización de manera segura. Cabe remarcar, que un proyecto de packaging no termina con la definición del estudio formal; posiblemente la forma inicial sufrirá ciertas modificaciones para adaptarse mejor al proceso de industrialización y comercialización. Para el desarrollo del proyecto se recomienda trabajar según el método de las ingenierías matriciales o concurrentes, que definen un método de trabajo capaz de afrontar la actual complejidad de los proyectos de manera directa y con el mínimo tiempo de salida al mercado posible. Se explicará en detalle más adelante. Una empresa moderna ya no puede trabajar de manera compartimentada, entendiendo los departamentos como núcleos estancos. Los conocimientos de cada núcleo o departamento de la empresa deben fluir de manera horizontal, utilizando la fertilización cruzada. 9/29 INFORME DIAGnósticoS sistemas de envasado 2014 Se deben aprovechar las experiencias y errores anteriores, para no volverlos a cometer y ser cada vez más competitivos y eficientes creando estructuras y modos de trabajar que conduzcan a una verdadera “organización de aprendizaje” donde todos aprendan de todos. Se remarca este aspecto porque en los proyectos de packaging es muy importante. Cada proyecto es diferente, un diseño nuevo plantea un proyecto nuevo, pero la manera de hacer permanece. La imagen que muestran los envases de una compañía que existen en el mercado, por si solos marcan el carácter y el espíritu de la compañía que los comercializa. En la ingeniería matricial o concurrente, donde participan todos los departamentos involucrados de la empresa e incluso empresas exteriores, existen diferentes grados de participación y dedicación dependiendo de la fase del proyecto. La gran ventaja es que todos los integrantes del equipo trabajan con los mismos objetivos y escala de valores. Con los métodos de trabajo tradicionales solía suceder que los intereses y objetivos no eran siempre coincidentes. Durante la fase de desarrollo se realizarán todas las modificaciones necesarias al diseño original para que la industrialización del envase sea lo más eficiente posible, modificaciones que vienen de la contribución de los integrantes del equipo procedentes de distintos departamentos o áreas funcionales de la empresa que aportarán las correcciones objetivas desde su área de competencia. Realizar las modificaciones en esta fase de desarrollo es lo ideal ya que no resulta costoso y además es rápido porque se incide sobre un plano 2D o 3D, una maqueta o prototipo, o como máximo sobre un molde piloto. Las empresas que trabajan con el sistema convencional sin validaciones globales del diseño realizaran las modificaciones en la fase de producción. Esto representa encarecimientos importantes en los presupuestos y retrasos en los lanzamientos. El coste de las modificaciones aumenta según lo avanzada que esté la fase en la que se efectúa. Recomendaciones: l Trabajar de la manera más transversal posible implicando a los departamentos o áreas de competencia, relacionados directa o indirectamente con los proyectos de packaging. l Generar canal de comunicación durante todo el proyecto. l Nombrar un jefe de proyecto con capacidad de liderar y coordinar equipos. No es relevante el departamento al que pertenezca, puede ser de I+D, calidad, compras, producción o marketing. Solo debe tener la suficiente información del proyecto y la delegación necesaria de autoridad (reconocimiento), por parte de la dirección de la empresa para ejercer como tal. l El jefe de proyecto deberá comunicar y compartir todos los datos relevantes del proyecto para que el nivel de información fluya de una manera normal y transparente. De esta manera se consiguen altos grados de eficiencia en el lanzamiento y gestión de nuevos proyectos (productos). 4.2. La gestión de los proyectos de desarrollo de un nuevo envase. La realidad del mercado ha demostrado que muchas empresas de packaging, fabricantes de marca propia y fabricantes de marca blanca con una voluntad innovadora reconocida (que han realizado esfuerzos importantes en dotar a su organización de recursos tanto humanos como económicos, en aquellas áreas relacionadas directamente en la creación de nuevos productos) no han sido capaces de convertir estos esfuerzos en éxitos empresariales. ¿Qué ha ocurrido? ¿dónde han fallado?. Esto ocurre generalmente en empresas que se han quedado a medio camino, 10/29 INFORME DIAGnósticoS sistemas de envasado 2014 donde la innovación no ha llegado al resto de la organización porque se ha limitado al departamento de I+D. La innovación también abarca a los procesos, requiere que toda la organización este sincronizada y alineada en los mismos objetivos. Se trata de una transformación cultural profunda. Ni el tamaño ni los recursos de las empresas son determinantes en el éxito de innovar y desarrollar nuevos productos. Innovar y tener éxito no están necesariamente ligados, hay muchas empresas innovadoras que no han tenido éxito porque no han sido capaces de convertir la innovación en nuevos productos. Recomendaciones: Para que una empresa tenga éxito en sus proyectos de innovación y desarrollo debe de cumplir con los siguientes requerimientos: l Organización motivada. Colaboradores capaces de trabajar en equipo, con iniciativa, actuando como emprendedores de su propia área de responsabilidad. Hoy en día en las empresas modernas ya no tiene ningún sentido trabajar en organizaciones piramidales que incitan a trabajar de manera estanca donde no fluye la información, los tiempos de lanzamiento se eternizan y los errores se multiplican. Lo contrario y lo eficiente son las organizaciones que trabajan de manera cooperativa a través de los equipos matriciales donde el conocimiento fluye de una manera plana y cruzada sin limitaciones. Son equipos compuestos por los representantes de cada departamento (I+D, Compras, Planificación, Producción, Ingeniería, Logística) involucrados en el nuevo proyecto de packaging y de proveedores exteriores expertos en su especialidad. l Organización basada en el aprendizaje permanente. Se debe aprovechar las experiencias y errores anteriores, para no volverlos a cometer y ser cada vez más competitivos y eficientes creando estructuras y modos de trabajar que conduzcan a una verdadera “organización de aprendizaje” donde todos aprenden de todos. Organización que además sea capaz de reutilizar el conocimiento existente, evitando incrementar los costes y alargar la duración del proyecto, teniendo que volver a desarrollar conocimiento que ya existía anteriormente. l Organización apoyada en unos sistemas capaces de soportar de una manera ágil y eficiente toda la documentación que se va generando en el desarrollo de un nuevo producto. Sistemas que establecerán bases de datos donde será fácil visualizar el estado del proyecto, identificar el “dónde estamos”, detectar los cuellos de botella y que permita tomar decisiones de una manera rápida para avanzar en el proyecto y ganar “tiempo de salida al mercado”. De estos tres requerimientos de una organización emanan las claves para ser competitivo en los proyectos de innovación. ¿Qué quiere decir ser competitivo en los proyectos de innovación? Convertir el proyecto de innovación en un nuevo producto, es decir, desarrollarlo, industrializarlo y distribuirlo de una manera eficiente donde el equilibrio calidad, coste y tiempo estén siempre presentes, siendo el eje principal de referencia de la compañía. Será imprescindible tener un apoyo de sistemas de gestión de proyectos 11/29 INFORME DIAGnósticoS sistemas de envasado 2014 Sistemas PLM Los sistemas PLM (Product Lifecycle Management) son la herramienta apropiada para avanzar en esta dirección. Un PLM es un sistema que permite gestionar todos los datos de un producto desde el inicio del desarrollo hasta el final de su vida en el mercado. La gestión de datos incluye el proceso de toma decisiones que permite avanzar de una manera ágil en todas las fases del proyecto. Esta es una de las claves del éxito, inherente al sistema, que hace de la toma de decisiones un proceso transparente adecuándolo al nivel de decisión asignado a cada una de las fases. El PLM se basa en el trabajo colaborativo de todos los actores y departamentos implicados en el desarrollo de un nuevo producto. Podemos afirmar que los sistemas PLM refuerzan la transversalidad de las organizaciones matriciales haciéndolas más seguras desde el punto de vista cualitativo. Así mismo, cierra las posibles fugas de información confidencial y blinda el conocimiento de la compañía. ¿Qué se gestiona con un PLM? El control del proceso de creación de nuevos productos, con los niveles de aprobación correspondientes. El control del proceso se apoya en el sistema phase-gate ofreciendo una clara visualización, en forma de diagrama, del estado y la duración del proyecto. 12/29 l Los datos generados en la gestión de nuevos productos. Datos generados por los departamentos implicados en el desarrollo del nuevo producto, como I+D, Marketing, Compras, Producción, Logística, referentes a formulación, packaging, previsión de ventas, test de consumidor y mercado, viabilidad industrial, selección de proveedores, regulatorios, etc. Los sistemas PLM permiten una excelente comunicación con sistemas CAD (Computer Aided Design) y CAE (Computer Aided Engineering) facilitando la visualización de modelos y simulaciones en 3D en toda la red colaborativa agilizando la toma de decisiones en las fases de diseño formal de packaging sobre todo en la construcción de prototipos. l La documentación asociada a los datos generados. Generación automática de especificaciones tanto de fórmula de producto como de packaging, con toda la documentación asociada, tales como resultados de ensayos de laboratorio incluyendo los métodos de ensayo utilizados, criterios de calidad, planos 3D del diseño formal y “artworks” del diseño gráfico. l Histórico de los cambios realizados durante toda la vida del producto. l El balance económico del proyecto según el avance del mismo. En interfaz con el sistema de planificación de recurso, nos permite el control del presupuesto inicial del proyecto, desviaciones de costes originados por cambios de materias primas como fluctuaciones de precios, así como seguimiento de las inversiones en los procesos de fabricación y acondicionamiento del producto. l El balance económico posterior al lanzamiento. Seguimiento de la evolución de los resultados del lanzamiento del producto en función de las previsiones iniciales, incidiendo principalmente en la evolución de las ventas, cuota de mercado, costes y márgenes. l La gestión de los cambios. Los sistemas PLM nos permiten generar cambios tanto en fórmula como en packaging de una manera ágil y eficiente. Al ser una red colaborativa, toda la organización está informada al mismo tiempo de cualquier cambio o modificación de un artículo. INFORME DIAGnósticoS sistemas de envasado 2014 PLM Fundamentals Workflow of New products creation Phase/Gate Packaging Specifications and Regulations Logistical Data and Paletization Article Data Sheet (Article report) Formula (recipe) Specifications and Regulations ERP Interface PLM ADDITIONAL POSSIBILITIES Product Financial Data (target price, target cost, margin evolution,...) Project Financial Data (New investments evolution...) Market Intelligence Suppliying Management Una de las ventajas importantes de los sistemas PLM es la facilidad en acceder a la información que necesitan técnicos e ingenieros para realizar las tareas de desarrollo de un nuevo producto. Por último, hay que remarcar que los sistemas PLM están ampliamente utilizados desde los años 90 en sectores tales como la industria aeronáutica, automoción y de ingeniería con resultados contrastados siendo unos de los factores de éxito en la alta eficiencia productiva y parámetros de calidad que han alcanzado este tipo de empresas. La crisis económica ha propiciado un mayor uso de los sistemas PLM en empresas de gran consumo, donde las exigencias de eficiencia en el lanzamiento de nuevos productos es vital para mantener controlados los costes y reducir el tiempo de lanzamiento al mercado. 4.3. La gestión de la documentación técnica. 4.3.1. Especificaciones técnicas En este apartado se analizará la manera de estructurar, definir y gestionar las especificaciones técnicas de los envases y embalajes. Los datos de estas especificaciones alimentarán la hoja logística y la lista de materiales, donde queda reflejado el gasto efectuado en materiales de envase y embalaje por unidad de producción. Es importante saber que las especificaciones son un documento que sirve fundamentalmente para entender de una manera clara la funcionalidad de un envase o embalaje. Recomendaciones Se deben tener en cuenta los siguientes aspectos para el diseño correcto de una especificación: 13/29 l Es un documento de trabajo vinculante entre el cliente y el proveedor; se debe entender como un acuerdo técnico entre ambas partes. l Cada material de envase y embalaje debe tener su propia especificación. l Deben aparecer los parámetros fundamentales de funcionamiento de un envase o embalaje, mayoritariamente parámetros mecánicos y fisicoquímicos. Cada parámetro se expresará por su valor numérico, tolerancias y unidades y tendrá asociado el método de ensayo utilizado para su comprobación. INFORME DIAGnósticoS sistemas de envasado 2014 l Debe ser un documento actualizado y revisado, según se vayan efectuando cambios de material o de proceso propuestos por el fabricante. l La codificación de cada especificación es recomendable que coincida con la referencia del artículo (de compra) en el maestro correspondiente del sistema ERP (en español, Sistema de Planificación de Recursos Empresariales) que disponga la compañía. l La especificación debe estar debidamente firmada y aceptada por ambas partes. l La especificación podrá llevar asociada aquella documentación gráfica adicional, como planos de envase y originales de diseño gráfico (artworks) que siempre ayudaran a completar y elevar el nivel de información. Un sistema ordenado de gestión de especificaciones de packaging permite avanzar de una manera más segura hacia nuevas relaciones con los proveedores, como por ejemplo establecimiento de acuerdos de calidad concertada. MODELOS DE ESPECIFICACIONES: Botella Plástica (Especificación ficticia) n Referencia o código de compra: n Descripción: Botella plástica xxxxx 1 lt n Material: PET n Materiales aprobados: • PET, AFG 150…….. Fabricado por AAA • PET, RF 340……….. Fabricado por BBB n Tara: 25 +/- 2gr n Volumen nominal: 1000 ml n Volumen a rebose: 1050 ml +- 15ml n Planos: • De cuello y detalles de la rosca (mencionar nº de plano) • Cuerpo entero (mencionar nº de plano). Dimensiones: altura total, altura a base de cuello, diámetro máximo y diámetro de gollete n Parámetros físico-mecánicos: • Resistencia a la compresión vertical: 35 dN +/- 10%. (mencionar método de ensayo). • Resistencia a la caída: 1,5 metros (90% de los envases) (mencionar método de ensayo. • Estanqueidad. (Mencionar método de ensayo) n Revisiones: Motivo del cambio y fecha n Aprobación: Cliente y Proveedor Fecha 14/29 INFORME DIAGnósticoS sistemas de envasado 2014 Caja de Embalaje (Especificación ficticia) n Descripción: Caja de embalaje de botella plástica aceite 1 lt n Tipo de caja: Packmaster n Unidades por caja: 12 x 1lt n Material: Cartón ondulado tres hojas n Tipo Canal: C n Materiales aprobados: • Cara interior: Test Liner • Ondulado (médium) Semiquímico. • Cara exterior: Kraft Liner • Tara: 450gr +- 5% • Dimensiones: • Formato abierto: 1150 x 415 mm • Entre Hendidos: • Parámetros físico-mecánicos: • BCT Resistencia a la compresión vertical: 200 dN+/-10% (solo si hay acuerdo entre fabricante y cliente) Mencionar método de ensayo • ECT : 30 kN +/- 10% (Mencionar método de ensayo). • COBB. Absorción de agua. Depende mucho de la calidad de los papeles empleados. • Revisiones: Motivo del cambio y fecha • Aprobación: Cliente y Proveedor Fecha 15/29 INFORME DIAGnósticoS sistemas de envasado 2014 4.3.2. ESPECIFICACIÓN Logística La especificación logística o “Article data sheet” es una información que debe contener a su vez toda la información del producto puesto en los almacenes de distribución del fabricante. Debe contener la información referente al contenido, envase primario, agrupación de venta, embalaje secundario, embalaje de transporte y disposición logística de la unidad de carga. Es decir, toda aquella información tanto útil para la compañía como para el cliente, desde los pesos netos y brutos de cada unidad de consumo o de venta, hasta el número de componentes de cada unidad de envase y embalaje. Lo ideal es que cada unidad vaya identificada con la referencia del maestro del ERP. La hoja logística se alimenta de las especificaciones de envase y embalaje y de las fórmulas de producto. Así mismo, la hoja logística será la fuente de alimentación de la lista de componentes o “bild of material”. En muchas empresas existe una cierta dispersión en la documentación logística según qué departamento utilice la hoja. Incluso se ha diseñado una hoja especial para el cliente final. Esta dispersión puede generar informaciones diferentes y generar errores en el proceso logístico. Recomendación: Se recomienda la generación de una única hoja logística válida para toda la compañía, y debería contemplar los siguientes aspectos: 1. Distinguir claramente tres niveles de packaging: primario, secundario y terciario. 2. Relacionar en cada nivel: Peso Neto, Peso Material Envase y Embalaje y Peso Bruto. 3. Incluir en cada nivel la relación Peso Packaging/Peso neto de producto. 4. El nivel secundario puede ser: agrupación (fardo) retráctil, caja de embalaje o estuche. 5. El nivel terciario incluye la mercancía paletizada, relacionando peso neto de la carga, peso bruto de la carga, peso de la paleta y accesorios (film, planchas, interlayers) así como peso total (bruto) del palé. 6. Esquema de paletizado donde se especifique unidades/manto, numero de mantos (en altura) y altura máxima del palé incluyendo la plataforma. 7. Es recomendable, como ya se ha mencionado en el apartado anterior, el referenciar cada elemento de envase y embalaje con una única referencia, que generalmente es el código de artículo del maestro correspondiente del ERP de la compañía. 16/29 INFORME DIAGnósticoS sistemas de envasado 2014 ARTICLE DATA SHEET PRIMARY PACKAGING Product description Net Weight h Gross Weight Type of primary packaging Dimensions (a,b,h) b a Reference PACKAGING GROUP Ner of Primary Packaging Net Weight Gross Weight Dimensions (a,b,h) Type of group Reference SECUNDARY PACKAGING Ner of Primary Packaging Ner of Packaging Group Net Weight Gross Weight H Type of secundary packaging Dimensions (a,b,h) B A Reference TERCIARY PACKAGING Units Primary Packaging Units Packaging Group Units Secundary Packaging H Number of floors Type of terciary packaging Dimensions (a,b,h) A 17/29 B Accesories of the terciary packaging: Film Interliner Fleje Cantonera INFORME DIAGnósticoS sistemas de envasado 2014 ARTICLE DATA SHEET PRIMARY PACKAGING Product description Net Weight Gross Weight h Type of primary packaging Dimensions (a,b,h) Reference øa PACKAGING GROUP Ner of Primary Packaging Net Weight Gross Weight h Dimensions (a,b,h) Type of group Reference b a SECUNDARY PACKAGING Ner of Primary Packaging Ner of Packaging Group Net Weight Gross Weight H Dimensions (A,B,H) Reference B A Type of secundary packaging TERCIARY PACKAGING Units Primary Packaging Units Packaging Group Units Secundary Packaging Number of liyers Type of terciary packaging H Net Weight Dimensions (A,B,H) Accesories of the terciary packaging: A B Total Gross Weight 18/29 Film (gr.) Interliyer (gr.) Band Corners (gr.) protectors (gr.) Palet (gr.) INFORME DIAGnósticoS sistemas de envasado 2014 5 Gestión de la eficiencia productiva de la planta de envasado y acondicionamiento 5.1. El nuevo entorno productivo de las Plantas de envasado y acondicionamiento. 5.1.1. El Escenario. Cada vez está más claro que factores como el marketing, la globalización, la optimización de los costes y las demandas cada vez más exigentes por parte de los clientes están creando una complejidad que puede afectar muy seriamente a la productividad de las plantas de envasado y acondicionamiento. Es importante recordar que la planta de envasado es el último eslabón del producto antes de ser distribuido. A continuación se describe este nuevo escenario: 19/29 l Gamas de productos y formatos cada vez más amplia. Las variedades y especialidades de un producto están aumentando como factor de diferenciación con la competencia. También aumenta el portafolio de los formatos ya que en todos los países no se aceptan los mismos formatos. Ambos factores hacen aumentar la complejidad. l Lotes de producción cada vez más pequeños. Implica cambios constantes de formato en la línea de envasado. l Imposibilidad de mantener grandes stocks de producto acabado y materiales de packaging y elaboración. l Necesidad de envasado de Marcas Blancas. Con la personalización impuesta a veces por el cliente y que interfiere la mayoría de las veces con el standard de la compañía. l Globalización de los mercados. Grafismos similares pero con idiomas diferentes y algunas veces con el envase secundario diferente, es decir, número diferente de unidades de venta por caja o display. INFORME DIAGnósticoS sistemas de envasado 2014 5.1.2. Las exigencias Esta es la realidad a la que se enfrentan las empresas y está basada en exigencias como: l Mayor grado de flexibilidad: Hay que afrontar toda la complejidad mencionada anteriormente como filosofía de funcionamiento. Por tanto, es necesario que toda la compañía se involucre en este concepto. l Gestión de complejidad: Más preparaciones tanto en el ámbito de elaboración de fórmula como de formatos en la línea. La planta de envasado es él último punto. l Trabajar con incertidumbre: Cambios constantes de planes de producción. Estas modificaciones son debidas básicamente a que los clientes cambian los suyos, ya sea por roturas en sus stocks o actividades promocionales previamente acordadas con los equipos de ventas y que obviamente afectan a los planes de producción. Si se trabaja con poco o a veces sin stock se debe de asumir e intentar superar los fallos en el suministro de materiales de envase y embalaje, imprecisiones en la planificación y transmisión de ordenes de fabricación. Las prisas para cumplir con el tiempo de entrega del producto acabado siempre recaen en él último punto, es decir, se paga con la prisa y el estrés, la calma o los despistes de otros puntos de la cadena. l Reingenierías: La reducción de márgenes comerciales está provocando una reducción constante de los costes. l Mayores exigencias de calidad: Cada vez son mayores los niveles de calidad exigidos por parte de los clientes y consumidores finales. También por parte de las empresas, ya que de la buena calidad del material del envase y embalaje depende en gran medida el éxito en costes de envasado y en competitividad. No se puede controlar la calidad en todas las partidas de entrada de materiales siguiendo los criterios de la American Sandard, esta práctica va totalmente en contra de la flexibilidad. Los acuerdos de Calidad con los proveedores permitirán una agilidad en la gestión de la misma no interfiriendo en las políticas de reducción de stocks. Todo lo anterior confluye en una sola vía: ser más eficientes en cuanto a producción. El cliente no entiende si las líneas son más o menos flexibles, si hay poca estandarización de formatos, éste sólo entiende de costes, calidad y servicio. Hay que tener siempre presente que la competencia puede que tenga problemas semejantes y que seguramente intentará resolverlo de la manera más eficaz posible. 20/29 INFORME DIAGnósticoS sistemas de envasado 2014 5.1.3. Las alternativas. La única alternativa a este escenario de complejidad es mejorar las estructuras y procesos: A • Incidir en la Planificación y en la cadena de suministro: l Optimizar los cambios de producto y formato: se trata de estandarizar al máximo los envases y sus componentes, ello ayudará a conseguir una mayor productividad con unos estándares mejores de calidad de envasado, como se verá más adelante. Gráfico 1: evolución de la calidad de envasado después de un cambio de formato. Envases Defectuosos (%) Apuntes de Packaging Engineering, M.Bertomeu-Camós 5,00 4,50 4,00 3,50 3,00 2,50 2,00 1,50 1,00 0,50 0,00 0,00 0,50 1,00 1,50 2,00 2,50 3,00 3,50 4,00 4,50 5,00 5,50 6,00 Tiempo (h) % Envases defectuosos Logarítmica (% Envases defectuosos) Formato alimentación envasadora. 21/29 INFORME DIAGnósticoS sistemas de envasado 2014 l Garantizar el suministro de materiales de embalaje y materias primas. Involucrar a proveedores con planes y objetivos, facilitándoles la información necesaria para saber cuándo, dónde y cómo tienen que entregar los materiales de envase y embalaje. Las tecnologías de la información pueden facilitar el acceso on line a circuitos de programación de la producción, es decir, hoy en día cualquier proveedor puede saber las necesidades que existen sobre su producto, sin necesidad de recibir la llamada del suministrador o comprador. l Grado de cumplimiento en la entrega a cliente. No fallar en las entregas al cliente es clave para mantener su grado de confianza. Este punto se está convirtiendo en un factor determinante en la evaluación de un proveedor. Fallar un compromiso de entrega resulta caro para el cliente y para la empresa. La mercancía dejará de ocupar el lineal ya reservado y la empresa se encuentra con un stock susceptible de ser retornado con los gastos que acarrea de transporte y gestión. l Suprimir los cuellos de botella, que crean ineficacias en el proceso. Desde excesivas burocracias en el circuito de la cadena de suministro, hasta las devoluciones de material defectuoso. B • Mejora en los procesos. l Asegurar el mantenimiento preventivo: Otro punto clave del éxito es respetar las recomendaciones del fabricante de las maquinas: cambios de aceite, horas de trabajo recomendadas para efectuar la reposición de piezas, stock de recambios, etc. l Mejora en los sistemas de gestión de la Producción: Es aconsejable la implantación de sistemas de control y seguimiento de la producción en tiempo real. l Estos sistemas permiten conocer y controlar todas las incidencias y paros que se producen en la línea de envasado, el cálculo de mermas, cálculo de índices y ratios así como el rendimiento y la eficiencia. Con estos sistemas de gestión incrementamos el rendimiento de las líneas de envasado ya que permite conocer el origen y las causas de las incidencias y paros, sobre todo los repetitivos. Hay una obligación de optimizar aquellos puntos débiles en el diseño de algún material de packaging o mejorar algunos aspectos de la máquina(s) en cuestión. El origen de los paros e incidencias en una línea de envasado son: l El 80% son operativos, es decir, provocados por fallos en el diseño del envase, en la falta de calidad de los materiales de packaging, falta puntual de corriente eléctrica etc. l Un 10% son debidos a causas estructurales, obsolescencia de la maquinaria, falta de espacio, etc. l 22/29 El otro 10% son debidos a causas de mantenimiento por averías. 10% 10% 80% Operativos Estructurales Averías Apuntes de Packaging Engineering, M.Bertomeu-Camós INFORME DIAGnósticoS sistemas de envasado 2014 Cuanto más eficientes sean las líneas de envasado mejor será la productividad: menores costes de producción, mejor servicio y mejor calidad del producto final. l Mejora del seguimiento de la calidad. Los sistemas de gestión de la producción permiten también incidir en una mejora en el seguimiento de la calidad al proporcionar información detallada del número de incidencias, grado de repetitividad, mermas, etc. pudiendo incidir de una manera precisa en la mejora de los mismos. l Mejora de las líneas de acondicionamiento y envasado: Cambiar alguna máquina que no cumpla con las exigencias del momento, ya sea por no dar el output necesario, por no cumplir con la metodología marcada por la legislación vigente, por no dar suficientes garantías higiénicas, etc. l Mejora de los circuitos de transporte: Incorporar pulmones, para evitar paros “aguas arriba” del punto de incidencia, sobre todo en máquinas con un arranque difícil. l Aprovechar líneas y combinarlas. l Diseñar líneas más flexibles y con cambios de formato rápido. C • Mejorar el equipo humano. Todo lo anterior sin un buen equipo humano y con altos niveles de motivación es imposible de cumplir. La formación permanente del personal de envasado es básica para conseguir el éxito. Las exigencias actuales demandan que un operario de envasado sea capaz de discernir cuando el defecto está en el material de envase y embalaje o es culpa de algún desajuste en los equipos. Esta primera decisión será determinante, ya que, en caso de incidente, se puede solicitar ayuda a mantenimiento con todo el tiempo de paro correspondiente entre parar la máquina, realizar el ajuste, probar, volver a parar, ajustar otra vez, etc., cuando el problema estaba originado por algún defecto en el material de envase o embalaje. Si la solución hubiera estado reponiendo el material defectuoso, cambiando el lote de suministro, el tiempo invertido hubiera sido solo el 10% del anterior. La excelencia en alcanzar altos niveles de productividad lo marca el equipo humano, ya que la competencia puede disponer también de la maquinaria. Se entiende por productividad el resultado de producir la cantidad deseada, con la calidad establecida, en el menor tiempo, al mejor coste y de la manera más sostenible, es decir, con el menor impacto en la salud de los operarios y del medio ambiente. 23/29 INFORME DIAGnósticoS sistemas de envasado 2014 5.2. El estudio de viabilidad industrial. Cualquier proyecto de desarrollo de un nuevo producto, por ejemplo de un envase, siempre va unido y condicionado a un proyecto de factibilidad industrial, que se sitúa como la fase previa al resto del proyecto. De hecho este proyecto de viabilidad será una de las herramientas que, conjuntamente con los resultados de los test de consumidor, utilizará la dirección general de la empresa para tomar la decisión definitiva de proceder al lanzamiento del nuevo producto. Por ser precisamente un estudio de factibilidad, ha de ser lo más aproximado que se pueda a la realidad, por qué de este estudio preliminar depende el que se lance o no el producto. En este estudio preliminar es necesario trabajar con un alto nivel de profesionalidad. Un estudio de factibilidad, desde el punto de vista técnico, consta generalmente de: l Una valoración de las inversiones, diferenciando aquellas asociadas a las fases de desarrollo y las correspondientes a la industrialización del nuevo packaging. l Una aproximación a los costes de los nuevos materiales de envase y embalaje, así como a los de producción, es decir, envasado y acondicionamiento, incluyendo los costes logísticos de almacenaje y transporte. Hay que tener en cuenta que para realizar estos estudios de factibilidad no se dispone, en la mayoría de los casos, de la información que se necesita para realizar el mismo con la precisión requerida, ya que se trata de una fase muy preliminar. Por ello, la importancia en el grado de profesionalidad. A veces partiremos sólo de la primera maqueta o croquis procedentes del equipo de diseño. Debido precisamente a esta falta de datos contrastados, existe una tendencia por parte de los ingenieros de proyecto a sobrevalorar las inversiones y costes. A veces cuando se sobrevalora el aspecto de la seguridad, ocurre que el proyecto no sale viable, principalmente debido a inversiones y costes demasiado altos, penalizando el coste total del producto e induciendo a tomar decisiones negativas. Por tanto, es importante invertir un poco de tiempo y sentido en estos anteproyectos. La imaginación y el esfuerzo creativo en esta fase son de suma importancia. Prima aprovechar y sacar sinergia de las tecnologías y el “know-how“existentes en la empresa. A ser posible, no hay que sobrepasar el estado de tecnología con el que la empresa se siente cómoda y domina, ya que no se trata de ser conservadores en la implementación de nuevas tecnologías. En la medida de lo posible, hay que ser conscientes de que cualquier cambio o salto tecnológico importante debe de ser asumido por toda la compañía y a todos los niveles. Un aspecto importante es innovar en tecnología. Además, las empresas que realmente quieran mantener una posición de liderazgo, han de invertir en este campo, pero a la vez es peligroso si el cambio no se realiza de una manera escalonada y pausada. Aquellos ahorros y aquel “pay back” del proyecto inicial se pueden traducir en dramáticos incrementos de costes, desmotivación del personal y perdidas de imagen y confianza de marca por parte de los clientes, entre otros. Muchos fracasos en estrategias de lanzamiento de nuevos productos vienen de un trabajo poco pensado y riguroso en estas fases preliminares. Los estudios de factibilidad han de ser rápidos, precisos, y sin perder de vista el entorno de la compañía, para ser más competitivos. 24/29 INFORME DIAGnósticoS sistemas de envasado 2014 5.3. Introducción a la industrialización de un nuevo proyecto de envase. Se considera que para llevar a cabo un buen proyecto de industrialización de un nuevo envase hay que tener en cuenta las siguientes fases: 1.Ejecución definitiva del proyecto técnico. 2.Análisis final de costes. 3.Definición de las operaciones. La supply-chain: l Selección final de proveedores. l Diseño de la fase de operaciones. Suministro y plan de producción. l Diseño del plan logístico. 4.Ejecución de las inversiones: l Selección final de los equipos. Dimensionado l Compra de equipos y útiles. l Tiempo de montaje. 5.Puesta en marcha industrial: l Últimos ajustes. l Serie cero. l Start –up fabricación. 6.Reingeniería. En la ejecución del proyecto técnico interviene la gestión de una enorme cantidad de información que ha de transmitirse y compartirse de forma adecuada. Los equipos de trabajo han de ser multidisciplinares y siguiendo la filosofía integradora de las ingenierías concurrentes entendiéndose por ingeniería concurrente a “un sistema de trabajo donde las diferentes actividades de ingeniería en los procesos de desarrollo de producto y de proceso de producción se integran y se realizan en paralelo, siempre que sea posible, en vez de secuencialmente.” En esta etapa se confirma el material y diseño final del envase para su producción, para lo cual ha de disponerse de: 25/29 l Los planos técnicos definitivos. Normalmente archivos CAD 3D, ya sean alámbricos, superficies, sólidos. l Archivos CAD-CAM: que permitan intercambios de información entre usuarios de software diferente: IGS, STEP, VDA. l Programas CAM: Los archivos de mecanización han de seguir un proceso: Geometría, Estrategia, Archivo de trayectorias, Archivo de comandos para la conexión a los equipos de control numérico de máquina-herramienta, mecanizado. l Los moldes industriales: Los cuales han de permitir las verificaciones y validaciones de los envases industriales. INFORME DIAGnósticoS sistemas de envasado 2014 Posteriormente, para realizar el análisis final de costes es necesario preparar la información técnica definitiva del proyecto de packaging: l Lista de todos los componentes del envase. l Especificaciones de cada elemento de envase. l Planos técnicos definitivos. l Especificación del producto envasado. Article Data Sheet incluyendo los detalles del acondicionamiento del packaging secundario y de transporte (esquema de paletizado). l Muestras piloto de los envases definitivos (validados). Tras llevar a cabo la comparación de ofertas, se tomará la decisión definitiva y se dispondrá de los costes finales. Cada vez es mayor el peso y la influencia de los canales de distribución, ya que en los últimos años han restado preponderancia a los fabricantes y son quienes en la mayoría de los casos especifican las condiciones de entrega en los productos de gran consumo. Por lo tanto, es muy probable que a la hora de realizar la definición de las operaciones y estudiar la forma de optimizar la cadena de suministro (supply chain), sea una prioridad satisfacer las necesidades de los canales de distribución. Por otra parte, para garantizar el suministro y evitar stocks de material innecesarios, hay que integrar a los proveedores en la supply chain, puesto que a través de ellos se sirve a los canales de distribución y al cliente final. En el proceso de selección de proveedores, es recomendable elegir a aquel proveedor que haya ofrecido ventajas económicas, confianza en alcanzar los grados de calidad exigidos al envase o componente y también que garantice calidad en el suministro. Durante las fases de desarrollo del proyecto se establecerá un contacto con algún proveedor/ fabricante de envases para analizar el proyecto formal, a nivel de prototipo y diseños preliminares pidiéndole su opinión y recomendaciones, pensado en la industrialización del envase. Este proveedor que ha colaborado en la fase de desarrollo es generalmente el de “confianza”. Es importante establecer confianza con el proveedor, aunque no quiere decir que se le adjudiquen todos los proyectos. El responsable de compras de packaging debe someter al proveedor de “confianza” a un “bench marking” constante con el resto del panel, por lo que estará siempre midiéndose con su competencia. La competencia o el resto de panel de proveedores también se deberán sentir recompensados con la adjudicación de proyectos industriales, de lo contrario solo participarán o entraran en el juego una o dos veces como máximo. Empleando términos deportivos hay que repartir juego y oportunidades de negocio. Hay que transmitir la idea que trabajar con su empresa es interesante desde todos los puntos de vista. Para el proyecto de envase se debe seleccionar un nuevo proveedor, proceder a su homologación como tal y solicitarle los requerimientos ya establecidos en todos los procedimientos de homologación de proveedores. Será, de hecho, el team matricial quién dará el visto bueno. 26/29 INFORME DIAGnósticoS sistemas de envasado 2014 ¿Qué se ha de pedir al proveedor de packaging?: Que posea experiencia suficiente y contrastada en la fabricación del tipo o tipos de envase de nuestro portafolio. Que sea capaz de ayudar en proyectos de desarrollo. Que ayude a simplificar este proceso. Que tenga implementados de una manera clara y en forma de procedimientos todos los procesos que se realizan en sus fabricados. Que ayude a reducir el “time to Marquet”. Que sea capaz de calcular los costes en colaboración con el cliente. Disponible a trabajar con los libros abiertos. Que ofrezca una clara ventaja económica, analizándolo desde la óptica del coste total. No se ha de medir al proveedor solo por su competitividad en el precio unitario. Capaz de ofrecer altos estándares de calidad. Calidad en el suministro o “delivery time”. Que esté actualizado a nivel tecnológico. Modelo de cronograma o tiempo de ejecución del proceso de industrialización. Diagrama de Gant 1111111111222222 22 Semana 1234567890123456789012345 67 Briefing 1 Diseño (Gráfico/Formal)3 Proyecto 3D2 Primeros Prototipos2 Factibilidad Industrial2 Primer approach costes2 Proyecto ténico. Planos2 Rediseño. Flat-top2 Molde piloto botellas3 Molde piloto cierre3 Fabricación piloto botellas 3 Fabricación piloto cierre 3 Validaciones técnicas 2 Validaciones comerciales 2 Preparación/Aprobación inversa3 Estudio final costes2 Formatos líneas de envasado7 Moldes industriales botellas13 Moldes industriales cierre13 Validaciones técnicas2 Start-up2 27/29 INFORME DIAGnósticoS sistemas de envasado 2014 La ejecución de las inversiones es liderada normalmente por los departamentos de ingeniería y producción, que analizan las alternativas más viables para la fabricación del producto final. Las inversiones afectan principalmente a la fabricación de moldes y/o troqueles, a los utillajes correspondientes, a la definición del dimensionado de los equipos de envasado y a la decisión de ampliar o comprar nuevas líneas. La puesta en marcha industrial es un proceso estructurado, en el que se realiza el ajuste final de los envases y sus elementos (moldes y útiles de fabricación, líneas de llenado, etc.). Para ello, son necesarias las últimas verificaciones y validaciones industriales. Parte del éxito de la industrialización está en la realización de un esquema de tiempos claro y realista, y de la asignación de responsabilidades por tareas a los diferentes integrantes del proyecto. Tal y como se describe en el diagrama anterior. Una vez iniciada la producción industrial de nuestro nuevo envase, ligado casi siempre al lanzamiento de un nuevo producto, y transcurrido el periodo de aprendizaje del proceso, la motivación en ser competitivos no disminuirá. Se estará en un permanente proceso de re-ingeniería. Es un concepto muy ligado a la mejora continua y una de las claves del incremento de competitividad en costes. Se presenta, a veces, como un nuevo concepto pero siempre ha existido en las empresas innovadoras y con espíritu de mejora continua. También se pueden ver los procesos de re-ingeniería como un sistema de innovación continua, buscar los nombres considerados que más se ajustan a la cultura empresarial pero siempre se pivoteará el entorno del eje de competitividad. La re-ingeniería más que un método es una cultura de gestión de los recursos propios, de optimización y mejora de los procesos tanto internos como de proveedores, con un objetivo final: reducir los costes para ganar competitividad. Para realizar la re-ingeniería de los envases y sus componentes, se diferencian las siguientes partes: l Mejora de la calidad en función del propio proceso o insatisfacción de los consumidores. l Mejora de los costes. Una vez introducido el producto en el mercado se tendrá que pasar, como se ha mencionado anteriormente, el “learning period”. Se puede preguntar ¿cómo es que después de todas las fases de validaciones técnicas y comerciales del proyecto de envases se plantea aún que hay que pasar por un proceso de aprendizaje del nuevo producto? No necesariamente se ha de pasar por esta etapa pero la experiencia demuestra que, dependiendo de las dimensiones del lanzamiento del producto y volumen de ventas, seguramente se tenga que realizar alguna mejora. No se debe perder de vista que no es lo mismo las validaciones realizadas a partir de unas muestras semi-industriales obtenidas a partir de un molde o troquel piloto, que los envases obtenidos de un proceso industrial donde se pueden producir ineficiencias consecuencia de aspectos del diseño que durante las fases de validación no han salido a relucir. Si se han realizado correctamente todas las fases del proyecto de desarrollo y sus fases de validaciones, se asegura como mínimo un 80 % de éxito en la fase industrial. Durante la re-ingeniería habrá que asegurar el 20% restante. Si no se trabaja correctamente durante las fases previas a la industrialización, ya sea por plazos de lanzamiento muy ajustados, por falta de inversión, por falta de medios, etc., implica que todas o parte importante de las mejoras se realizaran directamente en la fase de industrialización del nuevo envase. 28/29 INFORME DIAGnósticoS sistemas de envasado 2014 Está claro que cuando se inicia procesos de re-ingeniería se dispone de mucha más información que cuando se está en las fases previas de desarrollo y validaciones. Se dispone de la información del consumidor fruto del seguimiento que ha efectuado el servicio post-venta. También se dispone de todos los datos procedentes del departamento de manufacturing con los datos de los ratios de producción y eficiencia reales en las líneas de envasado y acondicionamiento, pudiendo establecer la comparación con aquellos que se utilizan inicialmente en los datos de rentabilidad del proyecto. Todas estas variables permitirán identificar los puntos débiles del diseño del envase o del proceso e iniciar las fases de mejora. 29/29 www.ecoembes.com