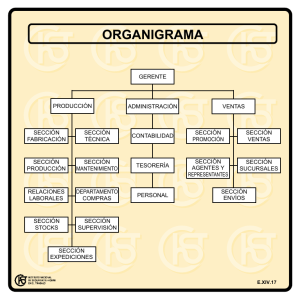

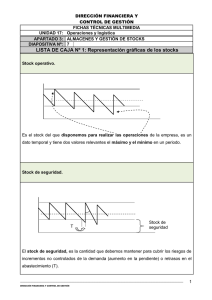

cómo gestionar los stocks

Anuncio