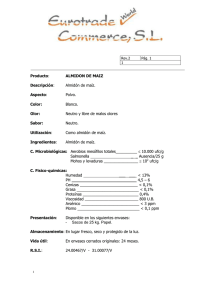

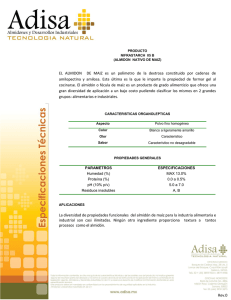

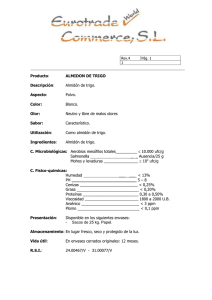

desarrollo de almidones pregelatinizados funcionalizados y

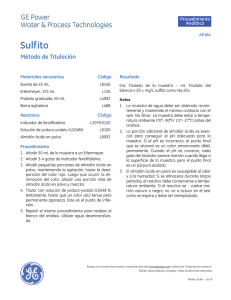

Anuncio