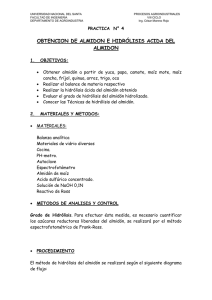

OBTENCIÓN DE JARABES AZUCARADOS A PARTIR DE LA

Anuncio