Simulación Computacional de Motores Pluricilindricos de

Anuncio

Simulación Computacional de Motores

Pluricilindricos de Combustión Interna

por Juan Pablo Alianak y Juan Tofoni

Cátedra Ingeniería del Automóvil

Escuela de Ingeniería Mecánica

Universidad Nacional de Rosario

1

CAPITULO I

INTRODUCCION

2

1.1.- Objetivo

SIMULAR EL FUNCIONAMIENTO FLUIDODINAMICO DE UN MOTOR

PLURICIILNDRICO DE COMBUSTION INTERNA ENCENDIDO POR CHISPA

Como objetivos secundarios se desprenden los siguientes:

-

-

Estudio y comprensión de los fenómenos que ocurren dentro de un motor de

combustión interna, 4 tiempos, de encendido por chispa, poniendo énfasis en los

sistemas de admisión y escape.

Ampliación al caso pluricilíndrico del código existente y reescritura en Fortran

para obtener mayor velocidad de cálculo.

Utilización del software para el desarrollo de elementos para motores de

competición.

1.2.- Condiciones de borde

1.2.1.- Material existente

Se partió de un proyecto final anterior, realizado en la Universidad Nacional de

Rosario por Leonardo Ambroggi y Marcelo Pompei, hecho sobre un motor

monocilindrico.

1.2.2.- Recursos computacionales

El software esta planteado para que pueda ser utilizado sobre una computadora

personal actual, tipo Pentium III, con una memoria RAM de 64Mhz.

1.2.3.- Tiempo de simulación

El tiempo de simulación deberá estar acotado a algunas horas, de lo contrario seria

imposible utilizarlo para optimizar elementos por el tiempo que demandaría.

1.2.4.- Apoyo técnico-teórico

A cargo del director de este proyecto, miembro del CIMEC (Centro Internacional

de Métodos Computacionales en Ingeniería ).

1.2.5.- Tiempo de ejecución del proyecto

Inicialmente el tiempo planteado fue de un año, pero debido a la ampliación del

proyecto, este se extendió 6 meses más.

3

1.3.- Propósitos

Para la realización de este proyecto se tuvieron en cuenta los siguientes aspectos:

a-

Incluir el modelo de unión al código existente para tener la posibilidad de

simular motores pluricilíndricos.

b-

Validación del código frente a casos reales, principalmente sobre motores de

competición, con el objetivo de proponer cambios en determinados

elementos en busca de mayor potencia.

1.4.- Propuestas

a-

Teniendo en cuenta que el software es unidimensional, se incluyo un modelo

de unión acorde, sin tener en cuenta la tridimensionalidad del problema, en el

que se asume que todos los extremos de los tubos que confluyen en la unión

tienen la misma presión, además de otras condiciones.

b-

Para la validación se tuvieron a disposición todos los datos de los motores

utilizados; los geométricos que son los datos de entrada al software, y los

resultados extraídos del banco de pruebas para contrastar con los resultados

arrojados por el código.

1.5.- Evaluación económica

Si bien este proyecto tiene una inclinación marcada hacia la investigación, en el

análisis económico podríamos tener en cuenta algunos aspectos importantes.

La importancia económica de una herramienta como esta a la hora de diseñar un

motor de combustión interna, debido a que de no poseerlo habría que construir cada uno

de los elementos que se quieran ensayar afrontando sus elevados costos, es

determinante. Por ejemplo, si tenemos en cuenta en los ejemplos presentados, que se

ensayaron alrededor de 100 múltiples de escape, a costo muy bajo (el costo de mantener

una PC encendida), nos damos cuenta claramente las ventajas económicas de este

proyecto. Si a esto le sumamos la velocidad con que se ensayan cada uno de los

cambios propuestos, y teniendo en cuenta que el tiempo (más aun en el ambiente del

automovilismo de competición) tiene un costo elevado, le confieren más ventajas

económicas a las ya mencionadas.

4

CAPITULO II

TEORIA SOBRE MOTORES 4 TIEMPOS DE ENCENDIDO

POR CHISPA

5

Resumen

En este capitulo se abordarán los aspectos teóricos de un motor 4 tiempos de

encendido por chispa (ciclo Otto). Al comienzo se hará una introducción a los motores 4

tiempos ciclo Otto desde un punto de vista descriptivo, para continuar con los aspectos

teóricos de su funcionamiento y su diferencia con un ciclo de un motor real.

Posteriormente se darán algunos parámetros a tener en cuenta a la hora del diseño, junto

con algunas explicaciones teóricas de los fenómenos que ocurren dentro del motor. Al

final del capitulo, se incluirá un punto donde se hablara sobre combustión y su

importancia a la hora de evaluar la performance de un motor.

6

2.1.- Introducción al motor de 4 tiempos

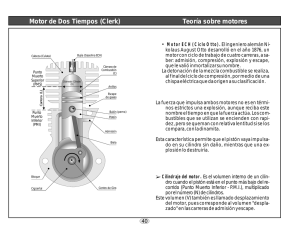

El motor 4 tiempos es mostrado en la figura 2.1, con las distintas fases de llenado y

vaciado de los cilindros. La figura muestra el motor con una bujía de encendido, con

acceso al cilindro controlado por válvulas tipo hongo comandada por levas, botadores y

resortes de válvulas. Las definiciones de cada elemento son mostradas en la figura 2.2.

El cilindro contiene un pistón con 3 ranuras efectuadas para alojar 2 aros de

compresión y un tercer aro debajo que elimina el exceso de aceite de la pared del

cilindro. El movimiento del pistón es controlado por un cigüeñal con una biela que une

a este con el pistón, a través de un perno.

Figura 2.1: carreras de un ciclo en un motor 4 tiempos

Figura 2.2: detalles del motor

7

En la figura 2.3, se muestra una foto en corte de un motor real en donde se aprecian

todos los elementos antes mencionados. El sistema de admisión se encuentra a la

derecha de la figura, y el escape a la izquierda.

Figura 2.3: corte de un motor real

Es claro de la figura 2.1, que el máximo movimiento del pistón dentro del cilindro,

es decir, la carrera del pistón, es, simplemente, hacia arriba o hacia abajo, desplazándose

el largo de volteo del cigüeñal. El máximo movimiento del pistón crea un volumen

desplazado Vsv , y es claro en la figura que el pistón se detiene cerca de la tapa de

cilindros creando un volumen mínimo en el cual la combustión del aire atrapado y el

combustible tiene lugar. Este volumen mínimo es definido como volumen nocivo Vcv.

Cuando el pistón alcanza la parte mas alta, o sea llega al mínimo volumen, se dice que

el pistón está en su punto muerto superior PMS y cua ndo alcanza la zona mas baja o de

máximo volumen se encuentra en su punto muerto inferior PMI.

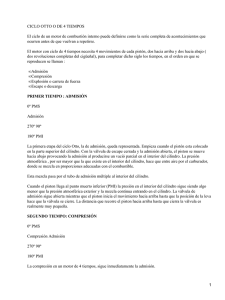

Etapas del ciclo Otto

1- Admisión: el aire es inducido al cilindro, a través de la válvula, por la carrera de

admisión desde el PMS al PMI, incrementando el volumen desde el mínimo al máximo.

Esto se aprecia en la figura 1A. La válvula de admisión es comandada por el

movimiento de rotación del árbol de levas. Así cuando el pistón se mueve desde el PMS

8

al PMI en la carrera de admisión, el cilindro se llena, idealmente con una cantidad de

masa de aire equivalente al volumen desplazado a la presión y temperatura atmosférica.

2- Compresión: el aire ahora atrapado dentro del cilindro experimenta una

compresión cuando el pistón se mueve desde el PMI al PMS. El volumen decrece desde

el máximo al mínimo, es decir desde Vbdc a Vtdc . La presión y la temperatura del aire se

elevan y el combustible atrapado con el aire se vaporiza. Esto se ilustra en la figura 1B.

En el final de la carrera de compresión, tiene lugar la combustión, iniciada por una

chispa proveniente de una bujía localizada generalmente entre las válvulas en la tapa de

cilindros. La presión entonces se eleva rápidamente a decenas de atm. y la temperatura

se eleva cientos de grados Celsius. Idealmente esto tiene lugar en el PMS y

instantáneamente.

3- Expansión: el pistón ahora desciende en la carrera de potencia, movido por una

alta diferencia de presión entre la cara superior del pistón en contacto con la cámara de

combustión y la inferior en contacto con la zona baja del motor a la presión atmosférica.

El volumen del cilindro va desde al Vtdc a Vbdc. Esta fuerza genera un torque en el

cigüeñal fig1C.

4- Escape: como el cilindro ahora contiene los productos de la combustión, es decir,

gas de escape, que debe ser removido para el próximo ciclo, una carrera de escape debe

iniciarse como muestra la fig 1D. La válvula de escape es comandada al igual que la de

admisión por un árbol de levas. La válvula de escape idealmente abre en el PMI, llega a

su máxima alzada alrededor de la mitad de la carrera y cierra en el PMS. El gas de

escape es forzado a salir cuando el pistón sube a través del área anular descubierta por la

válvula quedando el cilindro ‘limpio’ para comenzar el nuevo ciclo.

2.2 – Ciclo Otto

Un grafico que muestra de manera clara el funcionamiento termodinámico del

motor es un diagrama presión-volumen. Este grafico es comúnmente llamado ciclo

indicado del motor. En la figura 2.4 vemos un ciclo indicado ideal de un motor de

encendido por chispa, en donde se aprecian las distintas etapas tomando al ciclo como

cerrado (sin tener en cuenta las carreras de admisión y escape). En el análisis del ciclo

se llevan a cabo algunas simplificaciones que en al motor real no suceden. Algunas de

ellas son:

-

el aire es considerado como un gas ideal

el aporte de calor es entregado desde el exterior a través de las paredes del

cilindro

la energía de los gases de escape es cedida al medio a través de las paredes del

cilindro

9

Figura 2.4: ciclo OTTO ideal

En el ciclo indicado ideal se distinguen claramente 4 etapas:

•

•

•

•

1-2 compresión adiabática y reversible (isentrópica).

2-3 combustión a volumen constante (isocórica)

3-4 expansión adiabática y reversible (isentrópica)

4-1 escape a volumen constante (isocórica)

En la figura 2.5 se muestra un ciclo indicado de un motor en funcionamiento,

sensando la presión a cada instante dentro del cilindro y la posición del cigüeñal para

obtener el volumen desplazado. Esta claro en los gráficos, que ambos ciclos son muy

diferentes, debido en parte a los siguientes puntos.

•

•

•

1-2: la compresión realmente se produce con transferencia de calor del gas al

cilindro

2-3: debido a que la combustión es un fenómeno físico, que no ocurre de

manera instantánea como muestra el ciclo indicado ideal, sino que tiene un

tiempo de desarrollo, esta no se produce a volumen constante. Lo que

normalmente se hace es anticipar el inicio de la combustión antes de que el

volumen de la cámara se mínimo, o sea antes de que el pistón llegue del

PMS, de manera de compensar el tiempo de retraso desde que salta la chispa

hasta que la combustión se desarrolla completamente.

3-4: en la carrera de expansión el gas cede parte del calor al cilindro y este al

medio refrigerante, con lo cual la expansión no es adiabática.

10

60

50

[atm]

40

30

20

10

0

0

1

2

3

Volumen [m3]

4

5

6

-4

x 10

Figura 2.5: diagrama P-V de un motor en funcionamiento

Además de lo explicado arriba, en un motor realmente el ciclo indicado no es

cerrado como en el ideal, sino que hay momentos en donde las válvulas se abren para

permitir el ingreso o egreso de gas desde la atmósfera al cilindro o viceversa, con lo

cual el sistema pasa a ser un sistema abierto. Este intercambio de gas se produce en las

carreras de admisión y escape que se ven en detalle en la figura 2.6. Esta figura es un

zoom de la figura 2.5 en la zona llamada de bombeo. El análisis de esta porción del

ciclo indicado es determinante a la hora de analizar el funcionamiento del motor, sobre

todo para analizar su rendimiento volumétrico. Esta grafica nos puede decir entre otras

cosas si el tamaño de las válvulas es el indicado, si la tapa de cilindros admite o evacua

bien los gases (buenos CD), si existe backflow (flujo revertido) en alguna de las

carreras, etc.

2

1.8

1.6

[atm]

1.4

1.2

1

0.8

0.6

0.4

0.2

0

1

2

3

Volumen [m3]

4

5

6

x 10

-4

Figura 2.6: zona de bombeo de un diagrama P-V

11

2.3.- Parámetros de diseño

2.3.1.- Parámetros operativos

Dentro de los factores más importantes considerados a la hora de diseñar un motor

se encuentran:

•

•

•

•

•

Performance en el rango de operación

Consumo de combustible en el rango de operación y el costo de dicho

combustible

Contaminación sonora y emisiones en su rango de operación

Costo inicial del motor y su instalación

Durabilidad del motor, mantenimiento requerido

2.3.2.- Propiedades geométricas de los motores alternativos

Relación de compresión:

rc =

max imo volumen del cilindro Vd + Vc

=

min imo volumen del cilindro

Vc

donde Vd es el volumen desplazado y Vc el volumen residual.

Valores típicos son: rc=8 a 12 para motores SI (encendido por chispa) y rc=12 a 24

para motores CI (encendidos por compresión).

Relación entre el diámetro del cilindro y la carrera:

R bs =

B

S

(2.1)

Valores típicos son Rbs=0.8 a 1.2 para motores pequeños y medianos, decreciendo

a 0.5 para motores CI de bajas revoluciones.

Relación entre el largo de la biela y el radio del cigüeñal:

R=

l

a

(2.2)

Valores típicos son R=3 a 4 para motores pequeños y medianos incrementándose a

R=5 a 9 para grandes motores CI de bajas revoluciones.

La carrera y el radio del cigüeñal son relacionados por:

L = 2a

(2.3)

12

El volumen del cilindro en alguna posición ? del cigüeñal es

V = Vc +

πB 2

(l + a − s )

4

(2.4)

donde s e la distancia entre la eje del cigüeñal y el eje del perno de pistón y esta

dado por

s = a cos θ + (l 2 − a 2 sin 2 θ)1 / 2

(2.5)

Figura 2.7: geometría de cilindro, pistón, biela y cigüeñal

Una característica importante es la velocidad media del pistón Sp

S p = 2LN

(2.6)

donde N es la velocidad de rotación del cigüeñal. La velocidad media del pistón es

comúnmente un parámetro mas apropiado que la velocidad de rotación del cigüeñal para

relacionar la conducta de un motor. Por ejemplo, la velocidad del gas en la admisión y

en el cilindro son escalables con Vp.

La velocidad del pistón es cero en el comienzo de la carrera del pistón, llega a un

máximo cerca del la mitad de la carrera, y decrece a cero en el final de la misma.

La resistencia del flujo de gas o las tensiones de los elementos en movimiento

limitan el máximo de la velocidad media del pistón dentro de un rango entre 8 a 15m/s.

En automóviles de competición, donde todos los elementos están diseñados para altas

revoluciones, es posible alcanzar velocidades medias de hasta 25m/s.

13

2.3.3.- Torque y Potencia

El torque de un motor es medido generalmente en un dinamómetro. El torque viene

definido por

T = Fb

(2.7)

donde F es la fuerza aplicada a la celda de carga y b el brazo de palanca.

La potencia entregada por el motor y absorbida por el dinamómetro es el producto

del torque y la velocidad angular

P = 2πNT

(2.8.a)

donde N es la velocidad de rotación del cigüeñal. En unidades SI

P (Kw) = 2πN(rev / s) T( Nm) x10 −3

(2.8.b)

o en unidades US

P (Hp ) =

N (rev / min) T (lbf ⋅ ft )

5252

(2.8.c)

2.3.4.- Trabajo indicado por ciclo

Los datos de presión del gas dentro del cilindro pueden ser utilizados para calcular

el trabajo transferido del gas al pistón. La presión en el cilindro y el correspondiente

volumen desplazado pueden ser ploteados en un diagrama P-V como muestra la figura

2.8.

Figura 2.8: ejemplos de diagramas P-V

El trabajo indicado por ciclo es obtenido integrando la curva para obtener el área

encerrada sobre el diagrama:

Wc, i = ∫ pdV

(2.9)

Si tenemos en cuenta los procesos de admisión y escape surgen otras definiciones

del trabajo, que son:

14

Trabajo indicado grueso por ciclo Wc,ig : es el trabajo entregado al pistón en la

carrera de compresión y expansión.

Trabajo indicado neto por ciclo Wc,in : es el trabajo entregado al pistón en las 4

carreras (admisión-compresión-expansión-escape).

En la figura 2.8a y 2.8c Wc,ig es (área A + área C) y Wc,in es (área A + área C)(área B + área C), que es igual a (área A - área B) donde cada una de estas áreas son

consideradas positivas. El área B + área C es el trabajo transferido entre el pistón y los

gases del cilindro durante los procesos de admisión y escape y es llamado trabajo de

bombeo.

La potencia por cilindro es relacionada al trabajo indicado por ciclo como

Pi =

Wc, i N

(2.10)

nr

donde nr es el número de revoluciones del cigüeñal por cada carrera de potencia.

Para un motor de 4 tiempos nr=2; para un motor 2 tiempos nr=1. Esta potencia es la

potencia indicada.

2.3.5.- Eficiencia Mecánica

Parte del trabajo indicado gr ueso por ciclo es usado para expulsar los gases de

escape y admitir carga fresca. Una porción adicional de trabajo es utilizado para vencer

la fricción de los elementos móviles como aros, pistones, válvulas, etc. Todos estos

gastos de potencia son agrupados y llamados potencia por fricción. Así:

Pig = Pb + Pf

(2.11)

La relación entre las perdidas por bombeo y las perdidas totales es llamada

eficiencia mecánica:

ηm =

Pb

P

=1− f

Pig

Pig

(2.12)

2.3.6.- Presión media efectiva

Mientras que el torque es una medida de la capacidad de realizar trabajo que tiene

un motor, depende directamente del tamaño de este. Una medición más representativa

de la performance de un motor es obtenida dividiendo el trabajo por ciclo por el

volumen desplazado por ciclo. El valor así obtenido tiene unidades de fuerza/área y es

llamado presión media efectiva. De la ecuación (2.10)

Trabajo por ciclo =

Pn r

N

entonces,

15

Pn r

Vd N

(2.13.a)

P( Kw) n r x 10 3

Vd ( dm 3 ) N( rev / s)

(2.13.b)

mep =

En unidades SI y SU, respectivamente

mep ( KPa) =

mep (lb / in 2 ) =

P (Hp ) n r x 396000

Vd (in 3 ) N( rev / min)

(2.13.c)

La presión media efectiva también puede ser medida en términos de torque usando

la ec. (2.8):

mep ( KPa) =

mep ( lb / in 2 ) =

6.28n r T ( N ⋅ m)

Vd (dm 3 )

(2.14.a)

75.4 n r T(lbf ⋅ ft )

Vd (in 3 )

(2.14.b)

La máxima presión media efectiva de un buen motor esta bien establecida, y es

esencialmente constante sobre un amplio rango de tamaño de motores. Así, la bmep de

un motor desarrollado en particular puede ser comparada con aquella considerada como

buena y la efectividad con que el diseñador aprovecho el volumen desplazado. Valores

típicos para un motor naturalmente aspirado están en el orden de 8.5 a 12 Kg/cm2 en

las rpm de máximo torque. Una disminución de alrededor del 15% es producida en las

rpm de máxima potencia.

2.3.7.- Consumo especifico de combustible y eficiencia

En el ensayo de motores, el consumo de combustible es medido como un volumen

por unidad de tiempo. Un parámetro más usado es el consumo específico de

combustible (sfc), que es el caudal de combustible por unidad de potencia entregada.

•

m

sfc =

P

(2.21)

Con unidades,

•

m(g / s)

sfc (mg / J ) =

P( kW )

(2.22)

Bajos valores de sfc son obviamente buscados. Para motores de encendido por

chispa valores típicos buenos son del orden de 270g/Kwh.

16

Un parámetro adimensional que relaciona la potencia deseada de salida con la

necesaria de entrada (combustible) debería ser un valor fundamental. La relación de

trabajo producido por ciclo con la cantidad de energía del combustible suministrada por

ciclo que puede ser liberada en el proceso de combustión es comúnmente utilizada para

este propósito. Este valor es llamado eficiencia en la conversión de combustible y se

define como

ηf =

Wc

(Pn R / N)

P

= •

= •

m f Q HV ( m f n / N) Q

m f Q HV

R

HV

(2.23)

donde Q HV es el poder calorífico del combustible y m f es la masa de combustible.

Sustituyendo de la ecuación 2.21

1

sfc Q HV

(2.24a)

1

sfc ( mg / J ) Q HV ( MJ / Kg)

(2.24b)

ηf =

con unidades,

ηf =

2.3.8.- Relación aire/combustible

La relación aire/combustible viene definida por:

•

Aire / Combustibl e ( A / F) =

ma

•

(2.25)

mf

EL rango normal de operación para un motor SI usando naft a como combustible es

12 = A/F = 18

2.3.9.- Eficiencia volumétrica

El sistema de admisión –filtro de aire, carburador, mariposa, múltiple de admisión,

puerto de admisión, válvula de admisión- restringen la cantidad de aire que el motor

puede admitir en un ciclo. El parámetro usado para medir la efectividad de un sistema

de admisión es la eficiencia volumétrica. Es definida como la cantidad de aire inducida

frente a la cantidad teórica que se obtiene de multiplicar el volumen desplazado por la

densidad del aire,

ηv =

ma

ρ a ,i Vd

(2.26)

La densidad del aire puede ser tomada de la atmosférica (en cuyo caso η v mide la

eficiencia de todo el sistema de admisión) o puede ser tomada del múltiple de admisión

(en cuyo caso η v mide la eficiencia del múltiple, puerto y válvula de admisión

solamente). Valores típicos para motores naturalmente aspirados son del 80 a 90%. En

17

motores de competición es normal que estos valores superan el 100% debido a factores

de dinámica de gases que mas adelante serán explicados.

2.3.10.- Factor de corrección para la potencia y eficiencia volumétrica

La presión, humedad y temperatura del aire ambiente inducido dentro del motor, en

un determinado régimen, afecta la masa de aire inducida y la potencia de salida.

Factores de corrección son usados para ajustar la potencia a mariposa completamente

abierta y la eficiencia volumétrica para proveer una más exacta comparación entre

motores.

La base del factor de corrección es la ecuación unidimensional estática de flujo

compresible a través de un orificio o restrictor de flujo de área efectiva AE

2/ γ

γ +1 / γ

p

A E p 0 2γ p

m=

−

p

RT 0 γ − 1 p 0

0

1/ 2

•

(2.27)

En la deducción de esta formula, ha sido asumido que el fluido es un gas ideal con

constante R de los gases y la relación de calores específicos ( c p / c v = γ ) es una

constante; p 0 y T0 son la presión total y la temperatura aguas arriba de la restricción y p

el la presión en la garganta de la restricción.

Si en un motor p / p 0 es asumida constante a mariposa completamente abierta,

•

entonces para un sistema de admisión y un motor dado , el flujo másico de aire seco m a

varia como

ηv ≅

p0

(2.28)

T0

Para mezclas conteniendo la cantidad apropiada de combustible para usar todo el

aire disponible (y así proveer la máxima potencia), la potencia indicada a mariposa

•

completamente abierta Pi debería ser proporcional a m a . Así si

Pi , s = C F Pi , m

(2.29)

donde los subíndices s y m indican valores de condiciones standard y medido,

respectivamente. El factor de corrección C F es dado por

CF =

donde

Ps , d

p m − p v, m

Tm

Ts

1/ 2

(2.30)

p s,d = presión absoluta del aire seco - standart

p m = presión absoluta de aire ambiente - medida

p v, m = presión parcial de vapor de agua - medida

Tm = temperatura ambiente K - medida

Ts = temperatura ambiente K - standart

El factor de corrección para la eficiencia volumétrica es el siguiente,

18

η v, s Ts

C =

η v, m Tm

'

F

1/ 2

(2.31)

2.4.- Proceso de intercambio de gases

2.4.1. – Procesos de admisión y escape en un motor 4 tiempos

En un motor de encendido por chispa, el sistema de admisión típicamente consiste

en un filtro de aire, un carburador y mariposa o inyector y mariposa o mariposa con

inyectores individuales en cada tubo de admisión, y el múltiple de admisión. Durante el

proceso de inducción, ocurren caídas de presión cuando la mezcla pasa por cada uno de

estos elementos. Hay una caída de presión adicional cuando la mezcla atraviesa el

puerto y la válvula. El sistema de escape típicamente consiste de un múltiple de escape,

tubos de escape, a menudo con un convertidor catalítico y un silenciador. La figura 2.7

ilustra el proceso de admisión y escape en un motor SI convencional. Estos flujos son

pulsantes. Sin embargo, algunos aspectos de estos flujos pueden ser analizados sobre la

base de cuasi-estáticos, y la presión indicada en el sistema de admisión en la fig. 2.9a

representa el valor promedio temporal para un motor pluricilindrico.

La caída de presión a lo largo del sistema de admisión depende de la velocidad del

motor, de la resistencia de los elementos del sistema, del área a través de la cual se

mueve la carga fresca, y la densidad del aire. La figura 2.9d muestra el perfil de alzada

de válvula de admisión y escape vs. ángulo de cigüeñal. La práctica usual es extender la

apertura de las válvulas detrás de las carreras de admisión y escape para mejorar la

carga y descarga de los cilindros y hacer el mejor uso de la inercia de los gases en los

sistemas admisión y escape. El proceso de escape generalmente comienza 40 a 60º antes

del PMI. Hasta el PMI, el gas es descargado debido a la diferencia de presión entre el

cilindro y el sistema de escape. Después del PMI, el cilindro es vaciado por el pistón

que se mueve hacia el PMS. Los términos blowdown y desplazamiento son usados para

referir estas dos fases del proceso de escape. Típicamente el RCE es de 15 a 30º después

del PMS y el AAA 10 a 20º antes del PMS. Ambas válvulas están abiertas durante un

periodo de cruce, y cuando pi/pe<1, existe un retroceso del flujo desde el escape al

cilindro y de este hacia el sistema de admisión. La ventaja del cruce de válvulas ocurre a

altas revoluciones cuando un gran cruce de válvulas mejora la eficiencia volumétrica.

La válvula de admisión permanece abierta 50 a 70º después del PMI así la carga fresca

puede continuar ingresando debido a su inercia.

19

Figura 2.9: procesos de admisión y escape para un motor SI

2.4.2.- Efectos cuasi-estáticos y dinámicos

Cuando el flujo se mueve dinámicamente a través de un sistema de tubos, cámaras,

puertos y válvulas, están presentes la fricción, y las fuerzas de presión e inercia. La

importancia relativa de estas fuerzas dependen de la velocidad del gas y del tamaño y

formas de estos pasajes y sus uniones. Efectos cuasi-estáticos y dinámicos son

usualmente significantes. Varios efectos separados que afectan la eficiencia volumétrica

pueden ser identificados.

Perdidas por fricción: durante la carrera de admisión, debido a la fricción en cada

parte del sistema de admisión, la presión en el cilindro p c es menor que la presión

atmosférica por una cantidad que depende de la velocidad al cuadrado. Esta caída de

presión total es la suma de las caídas de presión de cada componente del sistema de

admisión. Cada caída es un porcentaje pequeño, con el puerto y la válvula

contribuyendo en gran medida. Como resultado, la presión en el cilindro durante el

periodo en el proceso de admisión cuando el pistón se esta moviendo cerca de se

máxima velocidad puede ser del 10 al 20% mas baja que la presión atmosférica. Para

cada componente en los sistemas de admisión y escape, la ecuación de Bernulli da,

∆p j = ξ j ρv 2j

20

donde ξ j es el coeficiente de resistencia para cada componente que depende de su

geometría y v j es la velocidad local. Asumiendo que el flujo cuasi-estático, v j es

relaciona a la velocidad media del pistón por

v jA j = SpA p

donde A j y A p son el área de flujo mínima y el área del pistón respectivamente.

Así, la perdida de presión cuasi-estática total debida a fricción es

p atm − p c = ∑ ∆p j = ∑ ξ jρv 2j = ρS p ∑ ξ j (

2

Ap

Aj

)2

(2.32)

La ecuación 2.32 indica la importancia de las ares de paso de flujo para reducir las

perdidas por fricción, y la dependencia de estas perdidas con la velocidad.

Efecto RAM: la presión en el múltiple de admisión varía durante cada proceso de

admisión de los distintos cilindros debido a la variación de velocidades de los pistones,

aperturas de válvulas y variaciones de áreas; y los efectos dinámicos del flujo resultan

de estas variaciones geométricas. La masa de aire inducida dentro de cada cilindro, y así

la eficiencia volumétrica, es casi enteramente determinada por el nivel de presión en el

puerto de admisión durante el corto periodo antes de que la válvula de admisión cierre.

A altas velocidades, la inercia de los gases en el sistema de admisión cuando la válvula

de admisión esta cerrando incrementa la presión en el puerto y continua el proceso de

carga cuando el pistón lentamente baja hasta e PMI y comienza la carrera de

compresión. Este efecto se vuelve progresivamente más importante cuando las

revoluciones se incrementan. La válvula de admisión cierra alrededor de 40 a 60º

después del PMI, en parte para aprovechar las ventajas de este fenómeno.

Flujo revertido en la admisión: porque la válvula de admisión cierra después de que

comienza la carrera de compresión, un flujo revertido de carga fresca desde el cilindro

hacia la admisión puede ocurrir cuando la presión en el cilindro se eleva debido al

movimiento del pistón hacia el PMS. Este flujo revertido es grande a bajas rpm. Es una

consecuencia inevitable del tiempo en que cierra la válvula de admisión para aprovechar

el efecto RAM a altas revoluciones.

Sintonía: el flujo pulsante de cada cilindro en el proceso de escape genera ondas de

presión en el sistema de escape. Estas ondas de presión se propagan a la velocidad local

del sonido relativa al movimiento del gas de escape. Las ondas de presión interactúan

con las uniones y extremos en el múltiple y tubos. Estas interacciones causan ondas de

presión reflejadas hacia el cilindro. En motores multicilindricos, las ondas de presión

generadas por cada cilindro, transmitidas a través del escape y reflejadas en el extremo,

pueden interactuar unas con otras. Estas presiones pueden ayudar o inhibir el

intercambio de gases. Cuando ayudan reduciendo la presión en el puerto de escape hacia

el final del proceso de escape, se dice que el escape esta sintonizado.

El movimiento del flujo en la admisión producida por los cilindros causa ondas de

expansión que se propagaran dentro del múltiple de admisión. Estas ondas de expansión

pueden ser reflejadas en el extremo abierto del múltiple (en el pleno) causando ondas

positivas de presión que se propagaran hacia los cilindros. Si el tiempo de estas ondas es

apropiado, las ondas positivas causaran que la presión en el final del proceso de

21

admisión se eleve por encima de la presión nominal. Esto incrementara la masa de aire

inducida. Tal sis tema de admisión se dice que esta sintonizado.

2.4.3.- Variación de la eficiencia volumétrica con la velocidad, área de válvula,

alzada y reglaje.

Los efectos del flujo sobre la eficiencia volumétrica dependen de la velocidad de la

carga fresca en el múltiple de admisión, puertos y válvulas. La velocidad local para

flujos cuasi-estáticos son igual al volumen del flujo dividido por la sección local. Ya

que el sistema de admisión y las dimensiones de la válvula están escaladas

aproximadamente con el diámetro del cilindro, la velocidad de la mezcla en el sistema

de admisión será escalable con la velocidad del pistón. Así, la eficiencia volumétrica

como una función de la velocidad para diferentes motores, debería ser comparada en la

misma velocidad del pistón. La forma de esta eficiencia volumétrica vs. la velocidad

media del pistón puede ser explicada con la ayuda de la fig. 2.8. Esta muestra, en forma

esquemática, como cada fenómeno descrito afecta a la eficiencia volumétrica. Los

efectos que no dependen de la velocidad (tal como la presión de vapor de combustible)

caen la curva de eficiencia debajo del 100% (curva A). El calentamiento de la carga en

el múltiple y en el cilindro cae la curva A a la B. Este efecto es más grande a bajas rpm

debido a que el gas permanece residente más tiempo. Las perdidas por fricción se

incrementan con el cuadrado de la velocidad, y cae la curva B a la C. A altas

velocidades, el flujo dentro del motor durante una pequeña parte de proceso de admisión

se bloquea. Cuando esto ocurre, incrementos en las rpm no incrementaran la fracción de

flujo significativamente y la eficiencia volumétrica decrecerá rápidamente (curva C a

D). El efecto de inducción RAM, a altas velocidades, eleva la curva D a la E. Retrasar el

cierre de la válvula de admisión, que tiene la ventaja de incrementar la carga a altas

rpm, resultan en una reducción de la eficiencia volumétrica a bajas velocidades debido

al backflow (curva C y D a F). Finalmente, la sintonía de los múltiples de admisión y

escape incrementan la η v (en una cantidad importante) sobre parte del rango de rpm,

curva F a G.

Figura 2.10: fenómenos que afectan la eficiencia volumétrica

22

2.5.- Combustión

En un motor convencional de encendido por chispa el aire y el combustible son

mezclados en el múltiple de admisión, introducidos a través de la válvula de admisión al

cilindro, donde se mezclan con gases residuales, y entonces son comprimidos. Bajo

condiciones normales de operación, la combustión se inicia hacia al final de la carrera

de compresión en la bujía por una descarga eléctrica. Siguiendo la inflamación, un

frente de llama turbulento se desarrolla y se propaga a través de la mezcla de aire,

combustible y gases quemados hasta que llega a las paredes del cilindro y se extingue.

La figura 2.11 muestra una secuencia de fotos de alta velocidad en un motor especial

con una cabeza de pistón de vidrio. La descarga eléctrica se produce en -30º. La primera

llama se vuelve visible en -24º. La llama, aproximadamente circular en esta vista a

través del pistón, se propaga hacia afuera desde la localización de la bujía. La forma

irregular del frente de llama es evidente. En el PMS el diámetro del frente de llama es

alrededor de 2/3 del diámetro del cilindro. El frente llega a las paredes del cilindro

desde la bujía alrededor de 15º después del PMS, pero la combustión continua en la

periferia de la cámara por unos 10º mas. Alrededor de los 10º después del PMS, una

radiación adicional, inicialmente blanca, tornándose anaranjada, centrada en la bujía se

evidencia. Esta luminosidad viene de parte de los gases ya combustionados en la

primera parte de la combustión, cuando estos son comprimidos por la alta temperatura

lograda dentro del cilindro (alrededor de 15º) mientras el resto de la carga se

combustiona.

Figura 2.11: secuencia de fotos de alta velocidad de una combustión

Características adicionales del proceso de combustión pueden verse en la figura

2.12, tomada de varios ciclos consecutivos de un motor SI. La presión en el cilindro, la

fracción de masa que ha sido quemada y la fracción de volumen del cilindro que ha sido

abarcado por el frente de llama son mostrados, todos como función de la posición del

cigüeñal. Siguiendo la descarga eléctrica, hay un periodo durante el cual la energía

liberada desde el desarrollo del frente de llama es demasiado pequeña para elevar la

presión debida a la combustión y por tanto no es distinguida. Cuando el frente continúa

avanzando a través de la cámara de combustión, la presión comienza a elevarse por

23

encima del valor que debería tener en ausencia de combustión. La presión llega a un

pico máximo después del PMS pero antes de que toda la carga sea quemada, y entonces

decrece cuando el volumen del cilindro continua incrementándose durante el resto de la

carrera de expansión.

Figura 2.12: presión en cilindro, fracción de masa quemada y fracción de

volumen quemado para 5 ciclos

El desarrollo del frente de llama y la posterior propagación obviamente varia, ciclo

a ciclo, ya que la forma de la curva de presión, volumen de la fracción inflamada y la

masa quemada para cada ciclo difiere significativamente. Esto es porque el desarrollo

del frente de llama depende del movimiento local de la mezcla y la composición en la

vecindad de la bujía en el momento de la descarga de electricidad ya que esta gobierna

la primera etapa del frente.

Notar que la curva de fracción de volumen inflamándose se eleva más rápido que la

curva de fracción de masa quemada. En gran parte, esto es porque la densidad de la

mezcla no quemada delante del frente de llama es cuatro veces más grande que la

mezcla quemada. También, hay algo de mezcla sin quemar detrás del frente visible de

llama; incluso cuando toda la cámara de combustión es inflamada, alrededor del 25% de

la masa todavía tiene que quemarse. Desde esta descripción es posible dividir al proceso

de combustión en cuatro fases distintas: (1) descarga eléctrica; (2) primer desarrollo del

frente de llama; (3) propagación del frente; y (4) finalización del frente de llama.

El evento de la combustión debe ser localizado precisamente relativo al PMS para

obtener la máxima potencia. La duración del desarrollo del frente de llama y el proceso

de propagación es típicamente entre 30 y 90 grados de cigüeñal. La combustión empieza

antes de la carrera de expansión, y finaliza después del punto en el ciclo que ocurre la

24

máxima presión en el cilindro. La curva de presión vs. ángulo de cigüeñal mostrada en

la figura 2.12a permite comprender porque varía el torque del motor (a una dada

velocidad y cond iciones en el múltiple de admisión) cuando se cambia el punto donde

se produce la descarga eléctrica. Si el comienzo de la combustión es progresivamente

avanzado antes del PMS, el trabajo transferido a la carrera de compresión (que es desde

el pistón a los gases del cilindro) se incrementa. Si el final del proceso de combustión es

progresivamente retrasado por retraso por el avance al encendido, el pico de presión

ocurre después en la carrera de expansión y es de menor magnitud. Estos cambios

reducen el trabajo transferido en la carrera de expansión desde los gases del cilindro al

pistón. El punto optimo de encendido que da el máximo torque, ocurre cuando estas dos

tendencias opuestas se cruzan. Cualquier cambio en el avance de encendido corriéndose

de este punto óptimo hace que el torque disminuya. El punto óptimo de avance

dependerá del desarrollo y propagación del frente de llama, el largo del camino a través

de la cámara de combustión y de los detalles del proceso de terminación de la llama

después de que llego a la pared. Esto depende del diseño y operación del motor y de las

propiedades del combustible, aire y mezcla de gases quemados. La figura 2.10b muestra

el efecto de la variación del punto de descarga eléctrica (avance de encendido) para un

típico motor SI.

Reglas empíricas para relacionar el perfil de masa quemada y la máxima presión en

el cilindro en el ángulo del cigüeñal en MBT son usadas. Por ejemplo, con un óptimo

avance de encendido: (1) la máxima presión ocurre alrededor de 16º después del PMS;

(2) la mitad de la carga es quemada alrededor de 10º después del PMS.

Hasta aquí describimos el normal comportamiento de la combustión en la cual el

frente de llama se mueve constantemente a través de la cámara de combustión hasta que

toda la mezcla es quemada. Sin embargo, varios factores,- composición del

combustible, ciertos diseños de motores y parámetros de operación, y depósitos en la

cámara de combustión- pueden hacer que este normal funcionamiento no ocurra. Dos

tipos de funcionamiento anormal son identificados: detonación y encendido por

superficie.

Detonación es el fenómeno anormal de la combustión mas importante. Su nombre

proviene del ruido que resulta de la auto-ignición de una porción de mezcla de

combustible, aire y gases quemados delante del frente de llama. Cuando el frente se

propaga a través de la cámara de combustión, la mezcla no quemada delante del frente llamada gas final- es comprimida, causando su incremento de presión, temperatura y

densidad. Algo de la mezcla final de aire y combustible puede sufrir reacciones

químicas antes de la normal combustión. El producto de estas reacciones puede

entonces auto inflamarse: es decir, espontáneamente y rápidamente libera una gran parte

o toda su energía. Cuando esto ocurre, el gas final se quema rápidamente, liberando su

energía en una proporción de 5 a 25 veces mas rápido que la combustión normal. Esto

causa oscilaciones de altas frecuencias dentro del cilindro que producen agudo ruido

metálico llamado detonación.

La presencia o ausencia de detonación refleja el resultado de una carrera entre

avanzar el frente de llama y las reacciones de precombustión en el gas final no

quemado. La detonación no ocurrirá si el frente de llama consume el gas final antes de

que tengan tiempo estas reacciones para causar la auto- ignición de la mezcla. La

detonación ocurrirá si las reacciones de precombustión producen auto- ignición antes de

que el frente de llama arribe.

El otro fenómeno importante de combustión anormal es el encendido superficial.

Este es la ignición de un a carga combustible-aire por válvulas o bujías sobrecalentadas,

por depósitos en la cámara de combustión, o por algún otro punto caliente en la cámara

25

de combustión del motor. Este puede ocurrir antes de que la chispa encienda la mezcla

(preignicion) o después de una ignición normal (posignicion). Puede producir una

simple llama o muchas llamas. Es evidente una combustión incontrolada y su efecto es

más severo cuando se produce preignicion. Sin embargo, incluso cuando el encendido

por superficie se produce después de la descarga eléctrica de la bujía (posignicion), esta

descarga no tiene el control completo de la combustión. El encendido por superficie

puede resultar en detonación.

El desarrollo y propagación del frente de llama depende mucho de las condiciones

en que se encuentra la mezcla de aire, combustible y gases residuales al momento de

encenderse. Estas condiciones básicamente son el movimiento que tenga el fluido en ese

momento y la composición de la mezcla, ambos en la cercanía de la bujía al momento

en que se produce la descarga eléctrica. A su vez, el movimiento del fluido depende de

algunos parámetros característicos de movimiento que describiremos a continuación:

Swirl: es usualmente definido como una rotación organizada de la mezcla alrededor

del eje del cilindro. El swirl es creado por la entrada del flujo de admisión dentro del

cilindro con un momento angular inicial. Mientras algo de swirl decae debido a la

fricción que ocurre durante el ciclo del motor, el swirl generado por la admisión

usualmente persiste a través de los procesos de compresión, combustión y expansión.

En el diseño de motores con la cámara de combustión en el pistón, el movimiento

rotacional que adquiere el fluido durante la admisión es modificado durante la

compresión. El swirl es usado en motores diesel y algunos motores de carga

estratificada para promover una mezcla más rápida entre el aire inducido y la inyección

de combustible. El swirl es también usado para acelerar el proceso de combustión en

motores de encendido por chispa. En motores dos tiempos es usado para mejorar el

vaciado del cilindro. En algunos diseños de motores con precamaras, la rotación

organizada alrededor del eje de la precamara es también llamada swirl. En la figura 2.13

se puede observa r un esquema del dispositivo utilizado para la medición de swirl.

Figura 2.13: esquema de un medidor estático de swirl

26

Squish: squish es el nombre dado a un movimiento radial interior o transversal del

gas que ocurre hacia el final de la carrera de compresión cuando una porción de la cara

del pistón y tapa de cilindro se acercan. La figura 2.14 muestra como el gas es

desplazado dentro de la cámara de combustión. La figura 2.14a muestra un típico motor

SI con cámara en cuña y la figura 2.14b muestra una típica cámara de combustión de un

motor diesel con cámara en el pistón. La cantidad de squish es definida por el porcentaje

de área de squish, es decir el porcentaje de área del pistón, pB2/4 que se acerca a la tapa

de cilindros. El movimiento del gas generado por el squish resulta de utilizar una

geometría de cámara de combustión compacta.

Figura 2.14: esquema de cómo el movimiento del pistón genera squish: (a)

cámara en cuña; (b) cámara en el pistón de un motor diesel

Una velocidad teórica de squish puede ser calculada desde el desplazamiento

instantáneo del gas a través del borde interior de la región de squish (a través de la

región rayada en la figura 2.15a y b), requerido para satisfacer la conservación de masa.

Ignorando los efectos de la dinámica de gases (presión no uniforme), fricción, fuga a

través de los aros de pistón, y transferencia de calor, la expresión para la velocidad de

squish es:

1. Cámara en el pistón

Vsq

D

= B

Sp

4z

B 2

VB

− 1

D B

A C z + VB

(2.33)

Donde VB es el volumen en el pistón, A c es la sección del cilindro (pB2 /4), S p es

la velocidad instantánea del pistón, y z es la distancia entre la cabeza del pistón y la tapa

de cilindro.

2. Cámara en cuña

27

Vsq

Sp

=

As

Z+c

1 −

b( Z + c) C + Z

(2.34)

donde A s es el área de squish, b es el ancho de la región de squish, y C es Z /( rc − 1)

evalúa el final de la inducción.

Figura 2.15: esquema de una cámara axisimetrica de un motor diesel; (b)

esquema de una cámara en cuña

28

CAPITULO III

MODELIZACION NUMERICA

29

Resumen

Este capitulo trata acerca del modelo físico- matemático que gobierna el flujo de

gases en ductos de sección variable y toberas así como de los aspectos numéricos que

posibilitan su tratamiento computacional.

Es bien sabido que la dinámica de gases en los múltiples esta regida por efectos

tridimensionales, viscosos y turbulentos y que un estudio detallado del mismo escapa

los alcances de este trabajo.

Asimismo se conoce que la implementación computacional de tal compleja

situación no es una tarea fácil y que para llevarla a cabo se requiere de un equipamiento

computacional que apenas se dispone en laboratorios informáticos dedicados

especialmente a la simulación.

Por todo esto se necesitan hacer simplificaciones o hipótesis de trabajo si uno desea

resolver un problema complejo como este utilizando los medios que se disponen.

La primera de ellas considera que el flujo es unidimensional y que los efectos en la

sección de paso del fluido son despreciables.

Además se considera que el flujo compresible es no viscoso y por lo tanto este esta

gobernado por las ecuaciones de Euler. Para tener en cuenta el drag por fricción en las

paredes, el cambio de sección a lo largo del tubo y la transferencia de calor a través de

las paredes se agregan términos fuentes a las ecuaciones. Otra de las hipótesis utilizadas

es que la mezcla de gases tanto de los reactantes como de los productos de la

combustión es uniforme (formada por una sola especie) y por lo tanto se desprecia todo

lo concerniente al balance de masa de cada una de las especies que forman parte del

fenómeno físico real. Se consideraron correcciones por turbulencia en la fricción y en el

flujo de calor trasmitido por los gases a las paredes del múltiple.

Si bien las simplificaciones hechas son muchas, cabe destacar que este tipo de

software es de utilización actual en los principales centros de desarrollo de motores del

mundo por la rapidez de cálculo y la buena precisión que se obtiene. Un análisis

detallado de todo el motor (completamente 3D), demandaría hoy tiempos muy largos y

seria una herramienta de poca eficiencia.

Desde el punto de vista numérico se utilizo una discretización espacial

unidimensional en elementos finitos con una discretización temporal según un esquema

de segundo orden TVD (total variation diminishing).

La implementación computacional fue llevada a cabo usando Fortran, un lenguaje

de programación que permitió disminuir los tiempos requeridos para la simulación, con

respecto a los que demandaba utilizando Octave.

Las primeras secciones de este capitulo introducen acerca de la dinámica de gases

en sus aspectos teóricos básicos incluyendo el análisis de discontinuidades tipo ondas de

choque que se sue len presentar en el escape, en especial apenas abre la válvula.

Posteriormente se analizan aspectos numéricos como la formulación empleada, el

tratamiento de las condiciones de contorno y las técnicas de resolución numérica de los

sistemas algebraicos resultantes de la discretización total del problema.

30

3.1. - Flujo compresible inviscido - Ecuaciones de Euler

El sistema de leyes de conservación para un flujo inviscido, llamado "las ecuaciones

de Euler", forman un sistema de ecuaciones acopladas no lineales de primer orden que

pueden ser escritas en varias formas equivalentes.

Ya que la base física de las ecuaciones de Euler es la expresión de las leyes de

conservación para masa, momento y energía, la formulación básica será derivada a

partir de la forma integral de estas leyes de conservación. Esta forma de conservación es

esencial para poder calcular correctamente velocidades de propagación e intensidad de

las discontinuidades presentes en el flujo, tal como discontinuidades de contacto u

ondas de choque que pueden ocurrir en flujo inviscido. No obstante cuando estas

estructuras fluidodinámicas no existen se pueden usar también formulaciones no

conservativas.

Varias formulaciones se pueden definir dependiendo de las variables escogidas en

el vector de estado.

Las variables conservativas son bastante usuales en este contexto y se conforman

con la densidad, el momento lineal y la energía, a saber

Ucons

ρ

= ρu

ρe

(3-1)

Ellas contienen las cantidades que efectivamente se conservan. Otras variables muy

populares porque representan la forma más directa de identificar el estado de un fluido

son aquellas formadas por la densidad, la velocidad y la presión y son llamadas

variables primitivas.

Como otra alternativa surgen las variables características o de Riemann que

representan un conjunto de variables que se propagan en el tiempo acorde a la

naturaleza hiperbólica de las ecuaciones de Euler.

Su definición es

U char

u + 2c

k

γ −1

2c

= uk −

γ −1

s

(3-2)

donde uk , c, s representan la velocidad según una dirección k, la velocidad del

sonido y la entropía a respectivamente.

Desde un punto de vista matemático uno puede plantear la equivalencia de las

ecuaciones mediante matrices de transformación entre los 3 conjuntos definidos.

A continuación solo presentaremos el problema en variables conservativas que

fueron escogidas en nuestro modelo.

31

3.2.-Formulación conservativa integral de las ecuaciones de Euler

Pensando en generalizar la definición del problema planteamos las ecuaciones de

Euler para un flujo tridimensional en un dominio formado por un volumen O encerrado

por una superficie S. Entonces las leyes de conservación se expresan mediante:

∂

ρdΩ +

∂t Ω∫

∫ ρu ⋅ ndS

∂

ρud Ω

∂t Ω∫

+

∂

ρEd Ω

∂t Ω∫

+

= 0

∫ (ρu ⊗ u + pI )⋅ ndS

=

∫ ρHu ⋅ ndS

=

∫ ρf

∫ ρf d Ω

e

(3 - 3)

Ω

S

e

⋅ ud Ω

Ω

S

donde fe representa un vector con fuerzas externas según los tres ejes cartesianos

ortogonales, I es el tensor identidad, H es la entalpía, E es la energía a total, n es la

normal al borde S y ⊗ es el producto tensorial.

Estas ecuaciones pueden ser escritas en una terna de referencia rotante cuando se

impone una velocidad angular de rotación ? constante.

En este caso la velocidad u se reemplaza por la velocidad relativa w = u – ? x r y se

tienen que agregar a las fuerzas externas las contribuciones por las fuerzas de Coriolis y

centrifuga (-2?? x w ; ?? x (? x r) ). En la ecuación de la energía a la energía a total E

se remplaza por

E* = E - (? x r) · u

(3-4.a)

y la entalpía a de estancamiento H se reemplaza por la rotalpía I,

I = H - (? x r) · u

(3-4.b)

Definiendo los siguientes arreglos:

ρu

F = ρu ⊗ u + pI

ρuH

ρ

U = ρu

ρE

=

0

uU + I p

u

(3 - 5)

0

Q = ρf e

ρf ⋅ u

e

donde U, F, Q representan el vector de estado, los flujos advectivos y un término

fuente. Es posible compactar la forma integral de la ecuaciones de Euler (3) en

32

∂

UdΩ + ∫ F ⋅ ndS = ∫ QdΩ

∂t Ω∫

S

Ω

(3 - 6)

El sistema anterior tiene que ser cerrado o completado por una ecuación de estado

definiendo las propiedades termodinámicas del fluido. En general se adopta una

ecuación de la forma p = p(?,T) con alguna definición de la energía a interna tal como e

= e(p,T). Para nuestro caso hemos tomado un gas perfecto donde p/ ? = RT y e = Cv T

con R, Cv la constante universal de los gases y el calor especifico a volumen constante

respectivamente.

3.3.-Formulación diferencial de las ecuaciones de Euler

Como proveniente del anterior sistema de ecuaciones integrales que definen las

leyes de conservación, la forma diferencial de las ecuaciones de Euler se puede expresar

como:

∂ρ

+ ∇ ⋅ (ρu ) = 0

∂t

∂ρu

+ ∇ ⋅ (ρu ⊗ u + pI ) = ρf e

∂t

∂ρE

+ ∇ ⋅ ρHu = ρf e ⋅ u

∂t

(3 - 7)

o en notación compacta

∂U

+ ∇ ⋅F = Q

∂t

(3 - 8)

3.4.-Discontinuidades - Condiciones Rankine-Hugoniot

El flujo inviscido puede experimentar discontinuidades del tipo ondas de choque o

discontinuidades de contacto que pueden ser descriptas por soluciones a la forma

integral de las leyes de conservación o por soluciones débiles de las ecuaciones de

Euler.

Las relaciones del flujo a ambos lados de la discontinuidad moviéndose con

velocidad C se conocen como las relaciones de Rankine-Hugoniot

[F] · n - C [U] · n = 0

(3-9.a)

asumiendo que las fuerzas externas fe son continuas, con [A] representando el salto

en la variable encerrada entre corchetes ([A] = A2 -A1 ) a través de la discontinuidad

donde 1,2 representan los estados aguas arriba y aguas abajo de la discontinuidad y n es

la normal a la misma.

Haciendo un poco de álgebra llegamos a que la relación anterior puede expresarse

como

33

[ρu ⋅ n ] − C ⋅ n [ρ] = 0

[(ρu ⋅ n )u + pn ] − C ⋅ n [ρu ] = 0

[ρuH ⋅ n ] − C ⋅ n[ρE ] = 0

(3 – 9b)

Si la discontinuidad fuera estacionaria entonces C = 0 y las relaciones anteriores

quedan

[ρu ⋅ n ] = 0

[(ρu ⋅ n )u + pn ] = 0

[ρuH ⋅ n ] = 0

(3 – 9c)

Aquí no entraremos en detalle acerca de los distintos tipos de discontinuidades que

físicamente pueden existir, solamente trataremos más delante algunos casos que se

fueron presentando en las aplicaciones.

3.5.-Forma cuasi-lineal de las ecuaciones de Euler

Por razones de conveniencia en el análisis matemático y numérico de las ecuaciones

de Euler estas pueden ser escritas en una versió n linealizada que consiste en aplicar la

regla de la cadena al sistema de primer orden (ecuación 3-8)

∂U ∂F

+

∇U = Q

∂t ∂U

∂U

+ A∇ U = Q

∂t

donde

A=

∂F

∂U

(3-10)

representa el jacobiano de los flujos advectivos. Es mas, en el caso de

gases que satisfacen la relación p=?f(e) como por ejemplo los gases perfectos, el flujo

advectivo satisface que F = A U entonces la definición del jacobiano advectivo es

exacta a menos del termino ∂A que en principio se desprecia y da lugar a lo que

∂U

llamamos linealizacion.

3.6.-Discretización numérica de las ecuaciones de Euler

En esta sección nos concentraremos en presentar la formulación por elementos

finitos del sistema de ecuaciones de Euler en el caso unidimensional, y en particular en

su versión estacionaria. Extensiones al caso transitorio se llevaran a cabo

posteriormente.

Es bien sabido que la forma clásica de presentar el método de los elementos finitos

es a través del método de los residuos ponderados, en particular del método de Galerkin,

donde la forma diferencial del sistema de ecuaciones se pesan con funciones de peso de

soporte compacto y se integran a lo largo del dominio. Partiendo de (3-10) obtenemos

34

∫ Ñi

Ω

∂U h

dΩ +

∂t

∂U

∫Ω Ñ i ∂t dΩ +

h

∫ Ñi

Ω

∂F h ∂U h

dΩ = ∫ Ñ i Q h

h

∂U ∂x

Ω

∂U h

Ñ

A

dΩ = ∫ Ñ i Q h

i

∫Ω

∂x

Ω

i=1,…..,Nnod

(3-11)

h

donde Ñi represente la función de peso asociada al nodo i. La variable dependiente

o de estado de nuestro problema U se aproxima usando funciones de interpolación tal

que

U h = ∑ N jU j

(3-12)

j

Los integrandos en (3-11) contienen un supraindice h que indica que representan la

versión discreta, por ejemplo, Fh = F(Uh ).

Regularmente se adopta Ñi = Ni siendo esta una propiedad del método de Galerkin,

independientemente de la forma de Ni.

Es bien conocido que esta metodología en el área de la mecánica de fluidos ha sido

objeto de un exhaustivo estudio ya que la formulación tal cual la presentamos recién

produce problemas numéricos que impiden la obtención de soluciones físicamente

plausibles. Soluciones con oscilaciones espuria s son típicas cuando se usa el método de

Garlerkin en este contexto. Este tópico ha dado lugar a una gran cantidad de trabajos

publicados acerca de métodos, formulaciones y algoritmos capaces de evitar los

inconvenientes asociados con la pérdida de estabilidad del esquema numérico en cuanto

a su discretizacion espacial y por su amplitud no será abordado en el presente trabajo. El

lector interesado puede consultar la bibliografía a mencionada en este capitulo.

Sin entrar en detalles al respecto, lo que se pretende decir es que las funciones de

peso no pueden ser elegidas tan libremente como pareciera ser habitual en otras

aplicaciones del método de los elementos finitos. Se puede demostrar que una forma de

evitar las inestabilidades espaciales en el esquema es usando funciones de peso

diferentes de la función usada para aproximar la variable de estado, o sea: Ñi ? N i dando

lugar a una familia de esquemas conocidos con el nombre de método de PetrovGalerkin.

En este trabajo hemos usado una formulación bien popular denominada SUPG y

que se basa en definir a la función de peso de la siguiente forma:

Ñ i = N i + τA

∂N i

∂x

(3-13)

donde t es conocida como matriz de tiempos intrínsecos y se define como

τ=

1

hA

2

−1

(3-14)

El caso unidimensional presenta la ventaja respecto al multidimensional que con

esta definición es posible obtener soluciones completamente estabilizadas y con gran

precisión mientras que en el caso general la definición de t no es tan directa y es

habitual utilizar definiciones que no comprometan ni la estabilidad ni la precisión.

Reemplazando (3-13) y (3-14) en (3-11) llegamos a

35

∂Ni ∂Uh

∂Ni ∂Fh ∂U

∂N

h

N

+

A

τ

d

Ω

+

N

+

∫Ω i ∂x ∂t

∫Ω i ∂x Aτ ∂Uh ∂x dΩ − ∫Ω Ni + ∂xi Aτ Q dΩ =

∂Uh

∂Ni ∂Uh

∂Fh ∂Uh

∂Ni

∂Fh ∂Uh

= ∫ Ni

dΩ + ∫

Aτ

dΩ + ∫ Ni h

dΩ + ∫

Aτ h

dΩ −

∂t

∂x

∂t

∂U ∂x

∂x

∂U ∂x

Ω

Ω

Ω

Ω

∂Ni

AτQh dΩ =

∂x

Ω

− ∫ NiQhdΩ − ∫

Ω

= ∫ Ni

Ω

(3 - 15)

∂Uh

∂N

∂Uh

∂Uh

∂N

∂Uh

dΩ + ∫ i Aτ

dΩ + ∫ Ni Ah

dΩ + ∫ i AτA

dΩ −

∂t

∂t

∂x

∂x

Ω ∂x

Ω

Ω ∂x

∂Ni

AτQh dΩ = 0

∂

x

Ω

− ∫ NiQhdΩ − ∫

Ω

i = 1,.......,Nnod

3.7.-TVD

En esta sección, el método a veces referido como aproximación local de

características junto con el esquema TVD son discutidos. La idea de este aproximación

es extender el método escalar TVD a un sistema de forma que el esquema resultante sea

TVD para el sistema local de coeficientes constantes. El procedimiento consiste en

definir en cada punto un sistema local de características variables W, y así obtener un

sistema de ecuaciones escalares desacopladas.

Consideremos el sistema hiperbólico de ecuaciones utilizado para describir el flujo

inestable y cuasi-unidimensional sin términos fuentes. Tal sistema puede ser escrito

como:

∂U ∂F ∂U ∂U

∂U

+

=

+A

=0

∂t ∂U ∂x

∂t

∂x

(3-16)

donde U es un vector con m elementos y A es una matriz constantes de m x m

elementos. Así

W = R −1U

y R −1AR = Λ

(3-17)

Uno puede entonces transformar el sistema de arriba a una forma diagonal

∂W

∂W

+Λ

=0

∂t

∂x

Λ = diag (a l ) l = 1,..., m

(3-18)

Aquí ( a l ) denota una matriz diagonal con elementos a l . La matriz R es una matriz

de transformación tal que Λ es diagonal. Entonces se aplica el esquema escalar no–

lineal para cada una de las ecuaciones escalares características.

Considerando la familia general de un parámetro de esquemas explícitos e

implícitos de la forma:

36

(

n+1

n+1

)

(

n

n

Unj +1 + λθ F j+1/ 2 − F j−1/ 2 = Unj − λ(1 − θ) F j+1/ 2 − F j−1/ 2

)

(3-19)

donde 0 ≤ θ ≤ 1 . Obviamente θ = 0 corresponde a un esquema explícito. EL flujo

numérico para el esquema TVD de segundo orden explícito o implícito de Harten-Yee,

puede ser expresado como:

F j+1/ 2 =

[

1

Fj + Fj+1 + R j+1/ 2φ j+1/ 2

2

]

(3-20)

la matriz R j+1/ 2 es R evaluada algún promedio simétrico U j y U j+ 1 . Por ejemplo:

U j+1 − U j

R j+1/ 2 = R

2

(3-21)

Otra manera de aproximar para obtener el promedio simétrico es el promedio de

Roe para un gas perfecto o equilibrio de gases reales.

El elemento del vector φ j+1/ 2 para un upwind de un esquema de segundo orden

TVD como el desarrollado por Harten y Yee es:

(φ )

SU

l

j +1/ 2

(

)(

) (

)

= σ a lj+1/2 g lg+1/ 2 + g lj − ψ a lj+1/ 2 + γ lj+1/ 2 .α lj+1/ 2

(3-22)

donde

a lj+1/ 2 son elementos de α = R −j+11/ 2 (U j+1 − U j )

σ( z) =

γ

l

j +1 / 2

[

(3-23)

]

1

∆t

ψ ( z) − λz 2 ; λ =

; ψ (z ) = z

2

∆x

(

=σ a

l

j +1 / 2

).

g lj+1/ 2 − g lj

si α lj+1/ 2 ≠ 0

αlj+1/ 2

γlj+1/ 2 = 0

(3-24)

(3-25a)

si α lj+1/ 2 = 0

(3-25b)

La función limitador (o cantidad de disipación numérica) g lj puede ser expresada de

diferentes maneras. La utilizada aquí fue:

(

g lj = min mod α lj−1/ 2 , α lj+1/ 2

{

[

)

= sgn( α lj−1/ 2 ). max 0, min α lj−1/ 2 , α lj+1/ 2 .sgn( α lj−1/ 2 )

]}

(3-26)

Yee publicó que la aproximación de características locales es mas eficiente que el

exacto de Godunov o el solver de aproximación de Riemann de Osher-Solomon y que

provee una manera natural de linealizar el esquema TVD implícito. Además, el

limitador en la aproximación actual no necesita ser el mismo para cada campo y uno

puede utilizar incluso diferentes esquemas para cada campo.

37

3.8.-Tratamiento numérico de las condiciones de contorno

Para finalizar con los aspectos numéricos utilizados en este trabajo mencionamos el

tratamiento de las condiciones de contorno. En el contexto de los elementos finitos es

muy habitual hablar de los siguientes tipos de condicio nes de contorno:

•

•

•

•

Dirichlet

Neumann

mixtas

otras

Las primeras se basan en imponer la variable de estado a tomar un valor prefijado

de antemano y garantizar que de iteración en iteración este valor no cambie. O sea

U nu +, j1 = U nu , j

∀n

(3-27)

Las condiciones de contorno naturales o Neumann se basan en imponer que la

derivada normal de la variable de estado tome un valor pero en un sentido débil, o sea

no imponiéndolo explícitamente como en (3-27) sino dentro de la formulación por

elementos finitos. Esto seria a equivalente a reemplazar el valor de la citada derivada en

todas las apariciones en la ecuación (3-15). En nuestro caso esto no sucede ya que no

aparecen contribuciones en el contorno en nuestra formulación producto de que no

hemos integrado por partes ningún término presente allí. Esto es muy habitual cuando

aparecen operadores diferenciales de segundo orden o de orden superior como en el

caso de las ecuaciones de Navier-Stokes.

Las de tipo mixta tampoco aparecen en este contexto y están mas relacionadas con

fenómenos de transferencia de calor con condiciones de contorno convectivas.

Volviendo a nuestra aplicación y desde un punto de vista experimental es muy

normal contar con valores de densidad, velocidad, presión y/o temperatura en los

contornos del dominio por lo que las condiciones Dirichlet han sido históricamente

utilizadas.

En el área de flujo compresible es muy habitual utilizar la siguiente tabla para elegir

las variables a imponer en el contorno de acuerdo a las condiciones del fluido

TABLA I

Régimen

Subsónico

Supersónico

Entrada

?u

?up

Salida

p

Libre

3.9.-Flujo cuasi-unidimensional en toberas

Es sabido que la resolución de las ecuaciones de Euler en su versión bidimensional

o tridimensional no es directa y que la validación de los códigos computacionales

requieren pasar algunos ensayos que permitan identificar la capacidad del algoritmo.

Problemas asociados con la estabilidad espacial y temporal de los esquemas

utilizados, precisión en la resolución de las discontinuidades presentes en el flujo,

tratamiento de la no linealidad del problema y de las condiciones de contorno son

38

algunos de los tópicos numéricos que definen la calidad de una formulación para la

resolución de flujo compresible.

Con el objetivo de definir problemas sencillos de validación del código es muy

interesante la simplificación que se logra tratando de resolver problemas llamados

cuasi- unidimensionales que presentan una dimensión espacial predominante frente a las

restantes. Muchas veces, en pos de adecuar el problema a los recursos computacionales

disponibles, se asume como hipótesis el carácter unidimensional del flujo. Como sucede

en este proyecto, nuestro interés se basa en poder desarrollar un código que permita

tratar el flujo en ductos de sección variable y toberas como dispositivos de un sistema

mas complejo como el que representa un motor de combustión interna. A los fines de

validar los resultados computacionales hemos escogido el flujo a través de toberas. Este

problema contiene una excelente familia de casos test para cálculo estacionario en

diversas condiciones: en particular,

•

•

•

•

flujo subsónico

flujo supersónico sin choque

transición subsónico-supersónico sin choque

subsónico-supersónico-subsónico con choque

El flujo unidimensional en toberas de sección variable S(x) se presenta resuelto en

muchos libros de texto [Hi] y aquí incluiremos una breve síntesis del mismo junto con

un procedimiento computacional para obtener la solución exacta mediante el uso de una

herramienta computacional de programación llamada Octave .

Consideremos un flujo continuo isoentrópico con una presión y temperatura de

estancamiento

p 0 = p 01

T0 = T01

(3-28.a)

indicando con un subíndice 1 las condiciones a la entrada.

La relación entre los valores de estancamiento y la variable asociada para un valor

del número de Mach M ? 0 viene dada por:

p0

p

( γ −1)

γ

ρ

= 0

ρ

γ −1

=1+

γ − 1 2 T0

M =

2

T

(3-28.b)

Llamamos sección critica S* a aquella mínima área donde se alcanzan las

condiciones sonicas. Su relación con el área S(x) y el número de Mach viene dada por:

γ +1

S

1 2

γ − 1 2 2 ( γ−1)

=

1

+

M

*

S

M γ +1

2

(3-28.c)

con M = u / γp / ρ

Ya que las condiciones sónicas si existen solo pueden alcanzarse en la coordenada

xcrit entonces el flujo másico critico se define como

39

γ +1

2 2( γ −1) *

m * = ρ*c *S * = ρ0 p 0

S

γ +1

.

(3-28.d)

.

.

Un flujo se estrangula cuando se cumple la condición que m = m * y esto se logra

si el área de la garganta de la tobera (St ) coincide con el valor crítico.

Por otro lado si se cumple que S* < St el flujo no se estrangula y el valor del numero

de Mach en la garganta dependerá de las condiciones a la entrada.

La siguiente tabla resume lo expresado en termino del numero de Mach en ciertas

zonas particulares como por ejemplo, aguas arriba de la garganta (xt -), en la propia

garganta (xt ), aguas abajo de la misma (xt +) y a la salida de la tobera (xout ).

TABLA II

Caso

1

2

3

4

5

6

xt <1

<1

<1

<1

>1

>1

xt

=1

=1

=1

<1

>1

>1

xt +

<1

>1

>1

<1

>1

>1

xout

<1

< 1 (*)

>1

<1

>1

< 1 (*)

Los casos 2 y 6 marcados con (*) presentan una discontinuidad tipo onda de choque

y deben ser analizados especialmente mediante las relaciones de Rankine-Hugoniot

aplicadas al caso de toberas. En este caso y después de cierta álgebra sobre las

ecuaciones (3-9.a-c) estas condiciones devienen en el siguiente conjunto de ecuaciones

a satisfacer en la zona del choque:

T0 = T01

M 2R =

2 + ( γ − 1) M 2L

2 γM 2L − ( γ − 1)

p R 2 γM 2L − ( γ − 1)

=

pL

γ +1

(3-29.a-d)

γ /( γ−1 )

p0R

p0L

1

( γ + 1) M 2L

2

1

1 + ( γ − 1) M 2L

2

=

{2 γ /( γ + 1) M 2L − ( γ − 1) /( γ + 1)}1/ ( γ −1)

donde los subíndices R, L representan la posición a derecha e izquierda de la

discontinuidad.

De acuerdo a los casos presentados en la tabla I debemos idear un procedimiento

que permita calcular la solución exacta. Para ello hemos utilizado el software Matlab

40

como lenguaje de programación ya que por su característica de intérprete permite una

rápida evolución del desarrollo del programa y cuenta con una interfase grafica muy

interesante para acoplar cálculo y gráficos.

El procedimiento de cálculo divide el dominio en 3 zonas, la primera va desde la

entrada hasta la garganta, la segunda desde la garganta hasta el choque y la tercera

desde el choque hasta la salida. En el caso en que el choque no exista se toma como

posición del choque aquella coincidente con la salida y la región 3 tiene dimensión nula.

En caso de que la tobera fuera o convergente o divergente la garganta coincide con la

salida o la entrada respectivamente dejando las regiones 2 y 3 nulas en el primer caso y

la región 1 nula en el segundo caso.

Algoritmo

1.- Computo del número de Mach en la zona 1

M( x )

x ∈ Ω1

según ( 23 .c )

2.- Computo de la presión de estancamiento en la zona 1

p 0 = p in ((1 +

1

( γ − 1) M in2 ) γ /( γ −1) ) según ( 23 .b )

2

3.- Computo de la presión aguas arriba del choque

p L = p 0L ((1 + ( γ − 1) / 2 M 2L ) γ /( γ −1) ) según ( 23 .b )

si existe choque entonces

4.- Computo de la presión de estancamiento aguas debajo de choque

p 0 R = f ( p 0 L , γ, M L ) según ( 24 .d )

5.- Computo del número de Mach aguas abajo del choque

MR =

( 2 + ( γ − 1) * M 2L ) /( 2 * γ * M 2L − ( γ − 1))

según ( 24 .b)

6.- Computo de la nueva sección crítica aguas abajo del choque

S*R = S*L ( M R / M L )(( 2 + ( γ − 1) * M 2L ) /( 2 + ( γ − 1) * M 2R )) (( γ + 1) / 2 /( γ −1))

7.- Computo de la presión aguas abajo del choque

p R = p 0R /(( 1 + ( γ − 1) / 2 * M 2R ) ( γ /( γ −1)) )

según ( 23 .b )

8.-Verificación de la presión aguas abajo del choque

δ p = p R / p L − ( 2 * γM 2L − ( γ − 1)) /( γ + 1) acorde a ( 24 .c )

si

δp

(p R + p L ) / 2

> ∈ entonces

41

ERROR

fsi

fsi

9.- Computo del número de Mach en la zona 3

M ( x ) x ∈ Ω 3 según ( 23 .c )

fin Algoritmo

42

CAPITULO IV

MODELIZACION NUMERICA DE VALVULAS, CILINDROS

Y UNIONES

43

Resumen

En este capitulo se presentan los detalles concernientes al modelo utilizado para el

cilindro, las válvulas de admisión y escape y las uniones. Este modelo unido al

presentado en el capitulo anterior conforman la globalidad del proyecto. De esta forma

se completa el laboratorio computacional sobre el cual ensayaremos el motor propuesto.

Como hemos dejado explicitado en el capítulo anterior los múltiples de admisión y

escape necesitan de condiciones de contornos adecuadas para poder simular el

funcionamiento del sistema. Estas condiciones de contorno son proporcionadas por el

cilindro, las válvulas y las uniones que se detallan en este capitulo. Asimismo, el

cilindro necesita de los flujos másicos y entálpicos para poder calcular los balances

globales de masa y energía que en definitiva proporcionaran las curvas de las variables

termodinámicas en función del tiempo y finalmente el ciclo indicado. Estos flujos son

calculados con datos suministrados por la evolución temporal de los múltiples. En

definitiva existe un acoplamiento entre el conjunto cilindro - válvula – múltiple - unión

que necesita ser resuelto en forma conjunta. Habiendo proporcionado los detalles

numéricos necesarios para los múltiples en el capitulo III, este dará los relacionados al

conjunto cilindro, válvulas y uniones.

El modelo de combustión empleado considera un aporte de calor producido por la

liberación de energía química del combustible en forma de una fuente externa, no

considerando las reacciones químicas que se llevan a cabo ni la disociación y