Anexo 1 - Cenidet

Anuncio

CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO TECNOLÓGICO

cenidet

DISEÑO DE ELEMENTOS MAGNÉTICOS EN

ALTA FRECUENCIA

T

E

PARA

S

OBTENER

MAESTRO

I

EL

EN

S

GRADO

DE

CIENCIAS

EN

INGENIERÍA

ELECTRÓNICA

P

R

E

E

S

N

T

A

ING. ROGER EFRAÍN CARRILLO

DÍAZ

DIRECTOR DE TESIS:

DR. MARIO PONCE SILVA

CUERNAVACA, MORELOS, MÉXICO

DICIEMBRE 2004

Dedicatoria

A Dios

Por concederme esta vida llena de grandes satisfacciones y por

permitirme lograr mis mas grandes anhelos.

A mis Padres Róger y Magaly

Que con su apoyo incondicional han sido el pilar de mi

formación en la vida.

A mi abuela Pilar

Mujer incomparable que me alienta en todo momento. Te amo

Abuela.

A mis hermanos José, Zazil, Leny

Con su amor fraternal y cariño son mi sostén en tierras lejanas.

A Irene

Mi compañera de todo momento en esta aventura. Te amo.

Agradecimientos

A Mario Ponce, por tener la paciencia de aguantar todos estos años bajo

su tutela y al invaluable conocimiento que me ha otorgado.

A mis revisores, Dr. Jaime Arau, Dr. Rodolfo Echevarria y Dr. Elías

Rodríguez por todo el apoyo recibido.

Al Dr. Carlos Aguilar y Graciela por la amistad que me han brindado.

Gracias.

Al Departamento de Electrónica, a todos los Doctores que he tenido el

placer de conocer. A Mayra y Don Román muchas gracias.

Al Cenidet, institución que cambio mi vida por completo.

A mi familia adoptiva San Martin: Hermano Noé, Hermana Maura, Aurora,

Violeta, Marina, Marta, Orquídea, Gadi, Itzamara y Elisa.

A todos mis amigos y compañeros del Cenidet, a la Generación 19992001, gracias por su amistad.

A Daniel Melchor, por su amistad y por impulsarme a emprender este

proyecto.

A mis amigos, hermanos de toda la vida, Fernando Ayil y Edson Cano.

A Ileana, mi mejor amiga.

Al CONACYT por brindarme el apoyo económico durante mi estancia en el

Cenidet.

Resumen

El desarrollo de los sistemas electrónicos en la vida diaria ha sido enorme en los

últimos años debido a las grandes ventajas que presentan, desde sistemas de

alimentación conmutados, balastros electrónicos, filtros activos, etc.. En la actualidad,

existe la tendencia a disminuir el costo y el tamaño de estos sistemas electrónicos, como

consecuencia del acelerado desarrollo de la tecnología para la fabricación de dispositivos

semiconductores y circuitos integrados. Sin embargo, los elementos magnéticos que se

utilizan en estos sistemas son muy específicos, particulares a la aplicación, voluminosos y

de costo relativamente alto, por lo que sobre ellos se enfoca gran parte del esfuerzo para

reducirlos.

Una de las estrategias propuestas para disminuir las dimensiones de estos

elementos magnéticos consiste en elevar la frecuencia de operación. Sin embargo, esto

ocasiona nuevos problemas en el diseño, ya que aparecen fenómenos que deben de ser

tomados en cuenta en el diseño, como el efecto piel, proximidad, dispersión en el

entrehierro, etc.

En este trabajo se estudiaron los fenómenos que aparecen al elevar la frecuencia en

estos elementos magnéticos, los criterios, métodos y técnicas utilizados en su diseño,

teniendo como resultado el presentar una metodología de diseño practico y efectivo.

Existen innumerables artículos, en donde presentan varias propuestas de análisis de

los efectos en alta frecuencia, la mayoría basado en la propuesta hecha por Dowell. Estos

análisis se han ido complicando a la par con los programas de computadores por lo que

ahora de una solución en 1D, se tienen versiones en 2D y 3D, además se extienden los

resultados a formas de onda de corriente arbitrarias.

Sin embargo, debido a la complejidad de los análisis algunos autores vuelven a las

soluciones 1D complementando y ajustando los factores involucrados para permitir

resultados comparativamente satisfactorios a los obtenidos en 2D y 3D en ciertos limites

de operación y presentan simplificaciones a los métodos de análisis de formas de

corriente arbitraria, basados en análisis de fourier. Esto permite ahorrar tiempo y dinero

en un diseño magnético, dejando los análisis mas complejos por computadora a diseños

en donde realmente sean necesarios.

De la extensa bibliografía se seleccionaron los análisis mas sencillos posibles pero

con un buen grado de exactitud comparado con versiones mas complejas, se propusieron

nuevos factores de ajuste para lograr una mejor solución, permitiendo una fácil

implementación en paquetes matemáticos de bajo costo.

Abstract

The development of the electronic systems in the daily life has been enormous in

the last years due to the big advantages that present, from switche power supplies

sytems, electronic balast, active filters, etc.. at the present time, the tendency exists to

diminish the cost and the size of these electronic systems, as consequence of the quick

development of the technology for the production of devices semiconductors and

integrated circuits. However, the magnetic elements that are used in these systems are

very specific, particular to the application, voluminous and relatively high cost, because of

that the effforts is focused to reduce them.

One of the strategies proposed to diminish the dimensions of these magnetic

elements consists on elevating the operation frequency. However, this causes new

problems in the design, since they appear phenomenons that should be taken into

account in the design, as the skin effect, proximity effect, dispersion in the gap…

In this work the phenomenons were studied that appear when elevating the

frequency in these magnetic elements, the approaches, methods and techniques used in

their design, having as a result presenting a design methodology, practices and effective.

Innumerable articles exist where present several proposals of analysis of the effects

in high frequency, most based on the proposal made by Dowell. These analyses have

gone making difficult at the same time with the computer programs because of that now

from a solution in 1D, it is had versions in 2D and 3D, the results also extend to arbitrar

current waveform.

However, due to the complexity of the analyses some authors return to the

solutions 1D supplementing and adjusting the factors involved to allow comparatively

satisfactory results to those obtained in 2D and 3D in certain limits of operation and they

present simplifications to the methods of analysis in arbitrary current waveform, based on

fourier analysis. This allows to save time and money in a magnetic design, leaving the

analyses but complex for computer to designs where are really necessary.

From the extensive bibliography the analyses were selected more simple possible

but with a good degree of accuracy compared with more complex versions, new

adjustment factors were proposed to achieve a better solution, allowing an easy

implementation in mathematical packages of low cost.

Tabla de contenido

Simbología

VII

Nomenclatura

XIII

Capítulo 1.

1

Introducción

1.1.-

Antecedentes

1

1.2.-

Objetivos

2

1.2.1.-

Objetivo general

2

1.2.2.-

Objetivos particulares

2

1.2.3.-

Metas

2

1.3.-

Marco conceptual y estado del arte

2

1.4.-

Metodología desarrollada

7

1.5.-

Aportación o contribución del trabajo

8

1.6.-

Referencias

8

I

Capítulo 2.

2.1.-

Conceptos básicos

Introducción

2.1.1.-

Principios de la teoría electromagnética

2.2.1.2.3.-

Elementos magnéticos: bobinas

12

14

17

17

17

2.3.1.2.- Efecto de un entrehierro

20

2.3.1.3.- Bobinas con núcleos abiertos

23

2.3.1.4.- Energía almacenada en una bobina

24

Elementos magnéticos: transformadores

25

2.3.2.1.- El transformador ideal

26

2.3.2.2.- Inductancia magnetizante

28

2.3.2.3.- La inductancia de dispersión

29

Magnetización, permeabilidad relativa y susceptibilidad

magnética

2.5.-

11

2.3.1.1.- Inductancia

2.3.2.-

2.4.-

Circuitos magnéticos

Parámetros eléctricos en los elementos magnéticos

2.3.1.-

11

Elementos magnéticos en convertidores electrónicos

de potencia

2.2.-

11

31

Materiales diamagnéticos, paramagnéticos y

ferromagnéticos

32

2.6.-

Dominios magnéticos

33

2.7.-

Referencias

34

Capítulo 3.

3.1.-

Alta frecuencia

37

37

3.1.1.-

Introducción

37

3.1.2.-

Corrientes de Eddy en el conductor

37

3.1.2.1.- Efecto piel

38

3.1.2.2.- Efecto proximidad

41

3.1.2.3.- Análisis de corrientes de Eddy en 1D

42

3.1.2.4.- Conductor aislado tipo lamina

42

3.1.3.-

II

Efectos a frecuencias mayores

a 1 kHz

Distribución de campo

44

3.1.3.1.- Distribución de campo en baja frecuencia

46

3.1.3.2.- Distribución de campo en alta frecuencia

46

3.1.3.3.- Aplicación del análisis en 1D

48

3.1.4.-

Histéresis

3.1.4.1.- La curva dinámica de Histéresis

3.1.5.3.2.-

Efecto del entrehierro

Referencias

Capítulo 4.

4.1.-

Análisis comparativo de

métodos de diseño.

Núcleos convencionales

Diseño de componentes magnéticos

50

51

52

55

57

57

4.1.1.-

Introducción

57

4.1.2.-

Tipos de dispositivos magnéticos

58

4.1.2.1.- Inductor de filtrado en convertidores en modo

de conducción continua (MCC)

4.2.4.3.-

58

4.1.2.2.- Inductor operado en modo de corriente discontinuo

59

4.1.2.3.- Inductor de CA

60

4.1.2.4.- Transformador

61

4.1.2.5.- Inductor acoplado

62

Consideraciones generales para el diseño de un

elemento magnético

63

Métodos de diseño

69

4.3.1.-

Producto de áreas

69

4.3.2.-

Constante geométrica Kg

77

4.3.3.-

Diseño de un transformador utilizando la constante

geométrica Kgfe

80

4.3.4.-

Método del volumen mínimo

83

4.3.5.-

Comparación de métodos de diseño

88

4.4.-

Referencias

89

III

Capítulo 5.

5.1.5.2.-

Método de diseño propuesto

en alta frecuencia

91

Diseño magnético en alta frecuencia con núcleos

convencionales

91

Selección del núcleo

93

5.2.1.-

Restricciones de diseño

93

5.2.2.-

Selección de tamaño aproximado del núcleo

94

5.2.3.-

Numero de vueltas

97

5.2.4.-

Entrehierro

97

5.2.5.-

Factor de dispersión

97

5.2.6.-

Reajuste de vueltas

98

5.2.7.-

Selección del tamaño del conductor

98

5.2.8.-

Devanado

98

5.2.9.-

Resistencia en CD

99

5.2.10.- Resistencia en CA

99

5.2.11.- Optimización del devanado

100

5.2.12.- Conductores multi-hilos, hilo trenzado

101

5.2.13.- Manufactura final. Prueba del elemento magnético

101

5.2.14.- Hoja de cálculo para resolver el diseño de un elemento

magnético

5.3.-

101

Tabla de la metodología propuesta para el diseño

de un elemento magnético en alta frecuencia

101

5.4.-

Prototipos

104

5.5.-

Referencias

106

Capítulo 6.

Conclusiones

109

6.1.-

Conclusiones

109

6.2.-

Trabajos futuros

110

6.3.-

Referencias

111

IV

Anexo 1

113

Tablas de la guía de selección de productos 2004 FERROXCUBE

Tabla 1. Materiales de polvo férrico.

Tabla 2. Matriz de aplicación.

Tabla 3. Matriz de aplicación.

Tabla 4. Materiales y aplicaciones.

Anexo 2

119

Cálculo y optimización de la resistencia de CA para inductores

con núcleo y entrehierro central y exterior para formas de onda

de corriente arbitraria

Anexo 3

129

Formulas para el óptimo grosor de un devanado para varias

formas de onda, ψ = (5p2-1)/15, p = Número de capas

Anexo 4

131

Formas geométricas comerciales

Definición de índices sobre sus dimensiones

Anexo 5

135

Programa en Maple: Procedimiento de diseño de un inductor analizando

los limites de operación de los diferentes tipos de núcleos.

Bibliografía

147

V

VI

Simbología

Ab

Área del conductor desnudo

Ac

Área transversal del núcleo

Acon

Área del conductor

Acu

Área del cobre utilizada

Ad

Área disponible para el conductor

AL

Factor de reluctancia

Ap

Producto de áreas

At

Área total

Aw

Área de la ventana

Aδ

Área sin utilizar

B

Densidad de flujo

BAC

Densidad de flujo alterna

Bmax

Densidad de flujo máxima

Br

Flujo remanente

Brs

Retentividad

Bs

Punto de saturación

Bsat

Flujo de saturación

VII

B0

Densidad de flujo magnético en un toroide

d

Ancho del devanado

D

Diámetro

e

Fuerza electromotriz (f.e.m.)

f

Frecuencia

F

Fuerza magnetomotriz (f.m.m.)

F1

Factor multiplicativo del efecto piel

F2

Factor multiplicativo del efecto proximidad

Fd

Factor de dispersión

FR

Rac/Rdc

g

Entrehierro

h

Grosor del conductor

H

Intensidad de campo magnético

Hb

Altura de la bobina seleccionada

Hc

Fuerza coercitiva

Hc(t)

Campo magnético variante en el templo

Hm

Valor del campo magnético a través de la capa m

Hx

Intensidad de campo magnético

i1

Corriente del primario

i2

Corriente del secundario

im

Corriente magnetizante

imp

Corriente magnetizante en el primario

I

Corriente

I0

Corriente de salida

Iac

Componente de corriente de CA

Idc

Componente de corriente de CD

Im

Imanación

Imax

Corriente máxima

J

Densidad de corriente

Jp

Densidad de corriente producida por el efecto proximidad

Js

Densidad de corriente producida por el efecto piel

VIII

Jz

Densidad de corriente sobre el plano z

k

Relación entre la corriente de DC y la corriente RMS

Ke

constante determinada por las condiciones de operación eléctrica y

magnética

Kf

Coeficiente constante que depende de la forma de onda

KFG

Constante de forma geométrica del núcleo

Kg

Constante geométrica del transformador

Kj

Constante relacionada al crecimiento de temperatura

Km

Constante del núcleo, pérdidas por unidad de volumen

Ku

Factor de utilización de la ventana o factor de llenado (fill factor)

Kv

Constante relacionada a la configuración del núcleo

Kw

Coeficiente de utilización de la ventana

l

Longitud del elemento considerado

lg

Longitud del entrehierro

lm

Ruta magnética del núcleo

lw

Ancho de la ventana del núcleo

L

Inductancia

Ld

Inductancia de dispersión

Lm

Inductancia magnetizante

Lmp

Inductancia magnetizante en el primario

mcap

Número de capas

M

Campo producido por el material magnético

MLT

Longitud promedio por vuelta del embobinado

N

Número de vueltas

Nc

Número de vueltas corregido

Ncap

Conductores por capa

P

Pérdidas

PDEV

Pérdidas en el devanado

Pin

Potencia de entrada

Pm

Perdida por capa

PNU

Pérdidas en el núcleo

Po

Potencia de salida

IX

Pp

Pérdidas por el efecto proximidad

Ps

Pérdidas por el efecto piel

Pt

Capacidad de potencia aparente

PTOT

Pérdidas totales

rc

Radio del conductor

rδ

Radio del área sin utilizar

R

Reluctancia

Rac

Resistencia en ac

Rac_m

Resistencia equivalente de CA por capa

Rdc

Resistencia en dc

Rc

Reluctancia del núcleo

Reff

Resistencia efectiva

Rg

Reluctancia del entrehierro

Rl

Reluctancia debida a la dispersión

v

Tensión

V

Volumen en el cual existe un campo magnético

Vc

Volumen del núcleo donde se encierra todo el flujo

Vg

Volumen del entrehierro donde se encierra todo el flujo

w

Ancho de la ventana conductor tipo lamina

wg

Densidad de energía en el entrehierro

W

Energía almacenada en una bobina

Wc

Energía almacenada en el núcleo

Wg

Energía almacenada en el entrehierro

Wt

Peso del transformador

Xm

Susceptibilidad magnética

α

Regulación

δ

Profundidad piel

δ0

Profundidad piel a la frecuencia fundamental

∆

h/δ0

∆i

Rizo de corriente

Φ

Flujo magnético

Φg

Flujo magnético en el entrehierro

X

Φl

Flujo magnético en la ruta magnética del núcleo

ηi

Porosidad

λ

Flujo magnético total o de enlace

µ

Permeabilidad

µ0

Permeabilidad del vacío

µc

Permeabilidad del núcleo

µr

Permeabilidad relativa

ρ

Resistividad

ρcu

Resistividad del cobre

σ

Conductividad

σw

Conductividad de lamina equivalente

ω

Frecuencia angular

XI

XII

Nomenclatura

1D

Primera dimensión

2D

Segunda dimensión

3D

Tercera dimensión

CA

Corriente alterna

CD

Corriente directa

XIII

XIV

Capítulo 1

Introducción

1.1.-

Antecedentes

El desarrollo de los sistemas electrónicos ha sido enorme en los últimos años debido

a las grandes ventajas que presentan en áreas como sistemas de alimentación

conmutados, balastros electrónicos, filtros activos, etc. En la actualidad, existe la

tendencia a disminuir el costo y tamaño de estos sistemas, como consecuencia del

acelerado desarrollo de la tecnología para la fabricación de dispositivos semiconductores y

circuitos integrados. Sin embargo, los elementos magnéticos que se utilizan en estos

sistemas son muy específicos, voluminosos y de costo relativamente alto, por lo que

sobre ellos se enfoca gran parte del esfuerzo en reducción de costo y tamaño.

Una de las estrategias propuestas para disminuir las dimensiones de los elementos

magnéticos consiste en elevar la frecuencia de operación. Esto, ocasiona nuevos

problemas en el diseño, ya que aparecen fenómenos que deben ser tomados en cuenta

como el efecto piel, proximidad, distribución del campo magnético, entre otros.

Otras estrategias involucran el estudio de nuevos materiales, una nueva geometría

del núcleo y el empleo de devanados no convencionales (transformadores planos,

devanados dentro del circuito impreso).

Teniendo en cuenta que los sistemas electrónicos operan cada vez a frecuencias

más altas, por lo que los fenómenos que surgen por este incremento hacen que el diseño

de los elementos magnéticos se vuelva muy crítico. A esto hay que sumarle dichos

elementos deben ser construidos en forma muy especifica según las características de la

aplicación. En este trabajo se estudiaron los fenómenos mas importantes derivados de la

operación de los elementos magnéticos en alta frecuencia más importantes; los criterios,

los métodos y las técnicas utilizadas que los incluyen en el diseño magnético, teniendo

como resultado final, una metodología de diseño práctica y efectiva en alta frecuencia.

1

1.2.-

Objetivos

1.2.1.-

Objetivo general

Estudio del comportamiento de elementos magnéticos en alta frecuencia enfocado al

diseño de dispositivos magnéticos.

1.2.2.•

Objetivos particulares

Estudio de los fenómenos en alta frecuencia: efecto piel, efecto proximidad,

parásitos, entre otros.

Estudio de los diversos métodos y técnicas de diseño magnético en alta frecuencia.

Selección de un método, práctico y efectivo, bajo los siguientes criterios: exactitud

y precisión del método, mínimas pérdidas, menor tamaño y facilidad de devanado.

Selección de un método práctico, para implementarse en los diseños que se

realizan en el área de Electrónica de Potencia del Departamento de Ingeniería

Electrónica.

•

•

•

1.2.3.•

•

•

•

•

•

1.3.-

Metas

Dominio de los fenómenos en alta frecuencia.

Comprender los análisis propuestos en 1D para evaluar e incluir los efectos en alta

frecuencia en el diseño de un elemento magnético.

Establecer criterios de diseño que tomen en cuenta los efectos en alta frecuencia,

haciendo énfasis en la aplicación particular.

Establecer ecuaciones de la literatura para evaluar los efectos de alta frecuencia,

sencillos y prácticos, que no involucren tiempo y uso de equipo o software

especializado, con la suficiente precisión para su uso efectivo.

Obtención de un método de diseño en alta frecuencia efectivo (núcleos

convencionales).

Establecer algún método de optimización del diseño final, para reducir las perdidas

de CA, especialmente para conductor de hilo redondo, el mas utilizado.

Marco conceptual y estado del arte

Existen muchos trabajos sobre el diseño magnético en alta frecuencia; cada uno se

enfoca en algún problema en particular: forma de los devanados, corrientes parásitas,

resistencia de CA, etc.; pero no existe uno que abarque todos estos fenómenos, esto

debido principalmente a que depende fuertemente de las características de la aplicación.

Se han dedicado esfuerzos para analizar los fenómenos de alta frecuencia con el fin de

comprenderlos e incluirlos en el diseño magnético. Aquí se presentarán algunos de los

métodos y técnicas existentes en la literatura que buscan solucionar algunos de los

problemas que surgen en alta frecuencia.

2

Colonel Wm. T. MacLyman. Transformer and Inductor Design Handbook.

Método del producto de áreas. [1]

Este método tiene por objetivo estimar el tamaño del núcleo necesario para la

aplicación considerada, en función del parámetro conocido como producto de áreas, este

parámetro consiste en el producto del área efectiva por el área de ventana del núcleo

magnético a utilizar (Ap = Aw x Ac). El parámetro parte de relaciones empíricas (únicas)

del producto de áreas con el volumen, el área de superficie, densidad de corriente y peso

para los diferentes tipos de núcleos. Toda la información la proporciona el fabricante.

La premisa básica de la cual parte este método indica que: para máxima eficiencia

las pérdidas del núcleo son iguales a las del devanado.

Básicamente el método consiste en lo siguiente:

•

•

•

•

•

Especificar un incremento de temperatura aceptable y los parámetros de la

aplicación (L, Imax, Iac, Ief) se obtiene un valor de Ap.

Seleccionar por medio de una tabla el núcleo adecuado.

Calcular el número de vueltas, utilizando las relaciones de Ap, utilizando como

criterio el límite de saturación o las pérdidas.

Calcular el diámetro del hilo, en función del número de vueltas y el área de

ventana.

Calcular el entrehierro.

Las desventajas de este método son:

•

•

•

•

No es fácil especificar un incremento de temperatura aceptable.

No existen criterios suficientes para especificar una densidad de flujo máxima Bac.

Para máxima eficiencia se suponen pérdidas en el núcleo iguala las del devanado,

pero no se cumple cuando el límite de diseño es la saturación, es decir, podría

operar por encima de Bsat.

No se toman en cuenta los fenómenos de alta frecuencia.

A

B

E FH

AC

AW

D

(a)

(b)

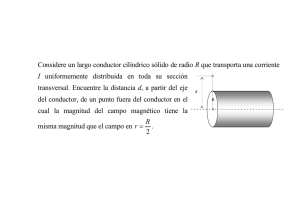

Figura 1-1. Producto de áreas para el núcleo tipo Pot:

(a) Vista superior y (b) corte transversal.

3

Juan Manuel Lopera Ronda. Tesis doctoral: “Elementos magnéticos en alta

frecuencia: estudio, modelado y criterios de diseño”. Departamento de

Ingeniería Eléctrica, Electrónica, de Computadores y de Sistemas de la

Universidad de Oviedo, España. Diciembre de 1993. [2]

En su trabajo doctoral, J. Lopera hace una mejora al producto de áreas y agrega

algunos criterios para la selección del hilo y técnicas de devanado. Básicamente es el

mismo método de producto de áreas.

Método de valoración de pérdidas:

•

•

•

•

•

•

•

•

Se obtiene el tamaño del núcleo a partir de la especificación de las máximas

pérdidas aceptables (producto de áreas).

Se obtiene una nueva relación con el volumen del núcleo.

Se estima el volumen mínimo necesario en función de constantes de los materiales

y de las pérdidas aceptables.

Se evita que el núcleo trabaje por encima de Bsat.

Se selecciona el núcleo de los cálculos anteriores.

Se obtiene el volumen mínimo del núcleo.

Se calcula el número de vueltas y el diámetro del hilo.

Se calcula el entrehierro.

Lopera agrega algunos criterios de selección del hilo óptimo:

Hilo redondo y tipo laminar.

•

Por medio de un proceso iterativo es posible obtener las dimensiones del hilo

óptimo, considerando el efecto piel en alta frecuencia y realizando un análisis de

pérdidas en los devanados.

Hilo de Litz.

Se caracteriza por tres parámetros: diámetro exterior, diámetro del hilo base y

número de hilos base. El diseño se realiza con base en:

•

•

•

Selección de un diámetro exterior de forma que se llene completamente el área de

ventana.

Elegir diámetro de hilo base menor que la profundidad piel, para evitar efectos en

alta frecuencia.

Desventaja: difícil de conseguir y costoso.

Igualmente Lopera presenta un proceso de selección del devanado óptimo:

dependiendo de la dimensión del hilo óptimo propone dos métodos para encontrar el

devanado óptimo para minimizar las pérdidas.

Las conclusiones de Lopera, en cuanto al diseño magnético en alta frecuencia son:

No es posible desarrollar un método completo de diseño de elementos magnéticos que

permitan la selección del núcleo necesario.

Recomienda el uso del hilo redondo, por fácil de devanar y económico.

4

Ashkan Rahimi-Kian, Ali Keyhani, Jeffrey M Powell. “Minimum Loss Design of a

100 kHz Inductor with Litz Wire”. IEE PESC 1997.[3]

Los autores presentan un método iterativo para obtener pérdidas mínimas en el

núcleo y utilizan el método del producto de áreas para determinar los datos del núcleo y

el tipo de hilo.

Con los datos anteriores determina lo siguiente:

•

•

•

•

•

Área de ventana.

Sección transversal.

Densidad de flujo.

Número de vueltas.

Dimensión del entrehierro de aire.

En este punto realizan un nuevo cálculo de la densidad de flujo y además:

•

•

•

Se determinan las pérdidas en el núcleo y del devanado.

Se determina la resistencia de CA del hilo Litz.

Determinación del factor de utilización de la ventana Kw.

Se comprueba si las pérdidas del núcleo son iguales a las pérdidas del devanado. Si es

cierto, se utiliza otro núcleo y se repiten los pasos anteriores. Si no es cierto se escoge

otro tamaño de hilo y se repiten los pasos anteriores. Se comparan los resultados para

varios núcleos y se escoge el mejor caso.

D. K. W. Cheng, K. L. Ng. “ A new approach in switching mode transformer

design with distributive configuration ”. Politécnico de Hong Kong. IEEE PESC

1992. Pags 1387-1392. [4]

Los autores ofrecen un nuevo método de diseño utilizando una configuración

distributiva:

Figura 1-2. Configuración distributiva.

La configuración se construye con núcleos planares tipo E. Las ventajas que

presentan son:

5

•

•

•

El tamaño del transformador puede ser reducido.

Distribución térmica.

La capacitancia y el coeficiente de acoplamiento pueden ser controlados.

Desventaja:

•

Incremento de las pérdidas del cobre debido al efecto piel y pérdidas del núcleo.

Jiankun Hu, Charles R. Sullivan. “Analytical Method for Generalization of

numerically Optimized Inductor Winding Shapes”. IEEE PESC 1999. Pags 568573. [5]

Los autores presentan un método simple para optimizar la forma de embobinado de

inductores, para cualquier diseño con el mismo núcleo, sin repetir las operaciones del

cálculo. Esto permite reducir las pérdidas de embobinado en alta frecuencia, debido al

efecto proximidad y al entrehierro presente.

10 KHz

30 KHz

50 KHz

Figura 1-3. Ejemplo de optimización del embobinado de un inductor.

W.G.Hurley, E. Gath, and J.G. Brelin. “Optimizing the AC resistance of multilayer

transformer windings with arbitrary wave forms”. IEEE PESC 1999.[6]

Los autores presentan una nueva fórmula para optimizar la dimensión de las capas

de transformadores multicapa, utilizando únicamente los valores eficaces de corriente y

voltaje; aplicable a cualquier forma de onda. Esto evita el utilizar los coeficientes de

Fourier de hasta 30 armónicos y obtener hasta 10 valores diferentes de capa hasta

encontrar el óptimo.

Resumen

Como se puede observar en los artículos anteriores:

•

•

6

No existen criterios universales de diseño en alta frecuencia.

Los fenómenos atribuidos a la alta frecuencia en los elementos magnéticos, como

el efecto piel o proximidad, deben ser incluidos al realizar el diseño.

•

•

1.4.-

El método base para cualquier diseño es el producto de áreas, a pesar de que no

es recomendable para alta frecuencia.

La mayoría de los autores presentan técnicas para optimizar el diseño de los

elementos magnéticos una vez determinado los datos por medio del producto de

áreas. Estas técnicas son muy variadas y algunas son específicas a cierta(s)

aplicación(es).

Metodología desarrollada

Dado que el problema fue el estudio de los fenómenos en el diseño magnéticos en

alta frecuencia, se siguió la siguiente metodología a fin de comprenderlos mejor y

estudiar las soluciones propuestas en la bibliografía para tomarlos en cuenta en el diseño

y optimizarlos.

•

ESTUDIO DE LA TEORÍA ELECTROMAGNÉTICA. Revisión general de la teoría

electromagnética:

1. Campo Magnético

-

Ley de Ampere

Ley de Biot - Savart

Fuerza de Lorentz

Ley de Faraday

Ejemplo de campo magnético de un hilo, espira, solenoide y toroide.

Flujo magnético y densidad de flujo

Ley de Gauss para campos magnéticos

Intensidad de campo magnético H

Fuerza magnetomotriz

Autoinducción

Energía almacenada en una bobina

Energía almacenada en un campo magnético

El potencial vector magnético.

Ley de la divergencia

2. Materiales magnéticos

-

Fuentes de campo magnético

Relación entre B, H y M (imanación)

Materiales diamagnéticos, paramagnéticos y ferromagnéticos

Formación de dominios en los materiales ferromagnéticos

3. Magnetismo

-

Energía perdida en un ciclo de histéresis

Perdidas por corrientes de Foucault

Circuito magnético

Transformador, autoinducción e inducción mutua

7

4. Ecuaciones de Maxwell.

-

Ley de Faraday, Ampere, y de Gauss como ecuaciones de Maxwell

Flujo magnético cuarta ecuación de Maxwell

Potenciales para campos variables con el tiempo

Aplicaciones de las ecuaciones de Maxwell, ondas electromagnéticas

propagación de energía.

y

•

ESTUDIO DE LOS FENÓMENOS EN ALTA FRECUENCIA. Efecto piel,

proximidad, pérdidas en los devanados etc. y los problemas que ocasionan en el

diseño de elementos magnéticos en alta frecuencia. Aplicaciones de las leyes de

Maxwell a las estructuras de los elementos magnéticos (conductores, devanados,

núcleo) para obtener las ecuaciones (Ecuación de Dowell) que predicen las

pérdidas ocasionadas al incrementar la frecuencia, y la consiguiente optimización

de dichas pérdidas en el diseño de los elementos magnéticos.

•

ESTUDIO DE LOS MÉTODOS Y TÉCNICAS DE DISEÑO DE ELEMENTOS

MAGNÉTICOS EN ALTA FRECUENCIA.

•

VALIDACIÓN DE LOS MÉTODOS OBTENIDOS. Evaluación de las ecuaciones

simplificadas obtenidas para determinar el incremento de resistencia en CA al

elevar la frecuencia. Construcción de un prototipo experimental utilizando núcleo

convencional, verificando que el método propuesto sea práctico, de fácil

implementación y que no involucre rediseños innecesarios.

1.5.-

Aportación o contribución del trabajo

Esta tesis proporcionará bases sólidas para el diseño de elementos magnéticos en

alta frecuencia. Se propondrá un método adecuado según los criterios establecidos y

alguna(s) técnica(s) de optimización. Con este trabajo se espera enriquecer el área de

Sistemas de Alimentación Conmutados.

1.6.-

Referencias

[1]

Colonel Wm. T. MacLyman. “Transformer and Inductor Design Handbook”. Editorial

Board, 1988.

[2]

Juan Manuel Lopera Ronda. Tesis doctoral: “Elementos magnéticos en alta

frecuencia: estudio, modelado y criterios de diseño”. Universidad de Oviedo,

España. Diciembre de 1993. Gijon, España.

[3]

Jiankun Hu, Charles R. Sullivan. “Analitical Method for Generalization of numerical

Optimizad Inductor Windings Shapes”. PESC 1999. Pags. 568-573.

[4]

Ashkan Rahimi-kian, Ali keyhani, Jeffrey M Powell. “Minimum Loss Design of a 100

kHz Inductor with Litz wire”. IEEE Annual Meeting, New Orleans, LA., Octubre 5-9,

1997.

8

[5]

K.W.E. Chang. P.D. Evans. “Optimization of high frequency inducor design of serie

resonant converter”. PESC 1992. Pags 1416-1422.

[6]

W.G.Hurley, E. Gath, and J.G. Breslin. “Optimizing the AC resistance of multilayer

transformer windings with arbitrary wave forms”. IEEE PESC 1999.

[8]

D.K.W Cheng, K.L. Ng. “A new approach in switching mode transformer design with

distributive configuration”. PESC 1992. Pags. 1387-1392.

[9]

Magnetics Inc. Tecnicals Bolletin and Catalogs.

[10] Unitrode. Power Supply Design Seminar 1993.

[11] I. Sasada, T. Yamaguchi y K. Harada. “Methods for loss reduction in planar

inductors”. PESC 1992. Pags 1410-1415.

9

10

Capítulo 2

Conceptos Básicos

2.1.-

Introducción

Dentro del conjunto de dispositivos que constituyen un circuito eléctrico, los

elementos magnéticos presentan una particularidad importante que los diferencia del

resto, y es que, mientras que los demás componentes se adquieren ya fabricados, los

elementos magnéticos en la mayor parte de los casos deben ser diseñados y construidos

para cada aplicación específica.

Este hecho trae consigo la necesidad imperiosa de disponer de modelos que

permitan conocer los parámetros eléctricos de los dispositivos magnéticos, así como de

criterios de diseño que faciliten al mismo.

Dichos criterios de diseño serán diferentes en función de que en el elemento

magnético aparezcan o no ciertos efectos de redistribución del campo electromagnético.

Ello dependerá tanto de la frecuencia de trabajo como de las dimensiones del elemento a

diseñar (conductores y núcleo).

2.1.1.- Elementos magnéticos en convertidores electrónicos de

potencia

Los elementos magnéticos se dividen de forma general en dos grandes grupos

según la función que realizan:

- Inductores

El objetivo de los sistemas de potencia es extraer energía de una fuente primaria

para suministrarla a una determinada carga de forma controlada. En los sistemas

electrónicos de potencia esta energía inicial proviene de un campo eléctrico. Para

11

controlar el flujo de energía hacia la carga será necesario almacenar parte de la energía

en algunos instantes de tiempo. Para ello existen dos formas clásicas: almacenar la

energía en forma de campo eléctrico (condensadores) o almacenarla en forma de campo

magnético (inductores).

Así pues un inductor es un dispositivo que almacena energía procedente de una

corriente eléctrica.

- Transformadores

Al igual que los inductores, los transformadores convierten la energía de un campo

eléctrico en un campo magnético, pero no con la misión de almacenarla, sino para volver

a convertirla en un nuevo campo eléctrico, y conseguir así modificar las propiedades

(tensión – corriente) del campo inicial, además de proporcionar aislamiento galvánico.

Esta división general de los elementos magnéticos en transformadores e inductores

es muy simple, ya que las misiones específicas de los componentes magnéticos son muy

variadas. En un circuito electrónico podemos encontrar elementos tan diversos como:

•

•

•

•

•

•

•

•

•

Transformadores de alterna, de baja frecuencia.

Inductores para filtros de entrada, de corrientes bajas.

Transformadores de potencia de alta frecuencia.

Inductores para filtros de salida, de corrientes altas.

Transformadores de impulsos.

Inductores auxiliares para circuitos resonantes.

Amplificadores magnéticos.

Inductores para filtros.

Transformadores de corriente y señal.

2.2.-

Principios de la teoría electromagnética

A continuación se citarán las leyes básicas que describen el comportamiento

electromagnético.

* Ley de Bio-Savart [4]

Esta ley permite obtener el valor de la densidad de flujo magnético en un punto del

espacio, considerando campo cercano, debido a un elemento diferencial de corriente. La

expresión matemática resulta ser:

donde:

µ

es

I

Es

r

Es

dl

Es

G

dl

G

r

12

JJG G

JG µ ⋅ I dl × r

dB =

dl

4π r 2

la

la

la

la

(2.1)

permeabilidad del medio.

corriente por el conductor.

distancia entre el punto considerado y el elemento de corriente.

longitud del elemento considerado.

Es un vector unitario tangente al elemento de corriente y con sentido el de dicha

intensidad

Es un vector unitario en la dirección de la recta que va del punto al elemento de

corriente y que apunta a P.

I

dH

dl

r

r

P

Figura 2-1. Campo creado por un elemento de corriente.

La figura 2-1 ilustra las magnitudes anteriormente consideradas.

* Ley de Ampere

Esta ley establece que la integral de línea del vector intensidad de campo magnético

H a lo largo de una trayectoria sencilla cerrada, es igual a la corriente total (o fuerza

magnetomotriz) encerrada por dicha trayectoria. La expresión matemática

correspondiente será por lo tanto:

JJGJJG

F = v∫ H dl = ∑ i

(2.2)

siendo:

F

H

dl

la fuerza magnetomotriz (A)

el vector intensidad de campo (A/m)

elemento diferencial de longitud del contorno cerrado (m)

* Ley de Faraday de la inducción electromagnética

La f.e.m. inducida en un circuito eléctrico es igual a la rapidez de disminución de

flujo magnético de enlace sobre el circuito.

e=−

dλ

dt

(2.3)

13

donde:

e

λ

es la fuerza electromotriz

es el flujo magnético de enlace o total, si se dispone de una bobina con N vueltas,

con un flujo por vuelta Φ, el flujo magnético de enlace responde a la expresión:

λ = N ⋅Φ

(2.4)

La polaridad de la f.e.m. inducida viene dada por la ley de Lenz que afirma que la

corriente inducida va en una dirección tal que se opone al cambio del flujo que la originó.

* Energía en el campo magnético

Crear un campo magnético requiere un “gasto” de energía para el que establece

dicho campo: la densidad de energía en cualquier punto del campo viene dado por la

expresión:

JJG JG

w = ∫ H ⋅dB

(2.5)

donde:

w

B

H

es la densidad de energía expresada en julios/m3

es el vector densidad de flujo (en Teslas)

es el vector intensidad de campo magnético (en A/m)

En un medio isotrópico se verifica que:

JG

JJG

B = µH

(2.6)

siendo la µ la permeabilidad magnética del medio, (para el vacío µo=4π⋅10-7 H/m), con lo

cual:

1

1 B2

2

w = µH =

2

2 µ

(2.7)

* Ley de la divergencia

Las líneas de campo magnético son continuas, forman trayectorias cerradas sin

fuentes ni sumideros. Se dice que la densidad de flujo B tiene carácter solenoidal.

JG

div B = 0

2.2.1.-

(2.8)

Circuitos magnéticos

Como se acaba de indicar, las líneas de flujo magnético forman curvas cerradas. Si

todo el flujo magnético (o una gran parte del mismo) asociado con una determinada

distribución de corrientes, se confina en una serie de trayectorias bastante bien definidas,

entonces podemos hablar de un circuito magnético. Esa “buena definición” de las

trayectorias va a servir para determinar los flujos magnéticos en las mismas, y ahí va a

residir su interés. En la figura 2-2 se muestra un circuito de estas características en un

anillo de material ferromagnético sobre el que se arrolla un devanado toroidal.

14

d

r

I

I

Figura 2-2. Devanado toroidal.

En un circuito magnético, la ley de Ampère describe la relación que existe entre la

corriente eléctrica que genera un campo magnético y el propio campo. En el caso

expuesto en la figura 2-2, con un total de N vueltas se cumple:

JJG JJG

(2.9)

v∫ H ⋅ dl = N ⋅ i

e

El sentido del vector de intensidad de campo H respecto a la intensidad i viene dado

por la regla de mano derecha.

La anterior expresión se puede escribir también en la forma:

Φ ⋅ dl

v∫ µ ⋅ A = N ⋅ i

(2.10)

Siendo A el área de la sección transversal del circuito en el punto considerado.

En un circuito magnético como éste, se espera que Φ sea constante en todos los

puntos, con lo cual:

Φ ⋅ v∫

dl

= N ⋅i

µ⋅A

(2.11)

Se define la reluctancia del circuito magnético de la siguiente forma:

R = v∫

dl

µ⋅A

(2.12)

se expresa en A/Wb y es un parámetro que depende de las características del medio y de

la geometría del circuito magnético. Si el flujo no fuera idéntico para todos los tramos de

un determinado circuito magnético, se define la reluctancia para cada uno de los tramos

en donde sí cumple la constancia del flujo.

A partir de la anterior definición, se puede rescribir la ley de Ampere en la forma:

F = N ⋅ i = R ⋅Φ

(2.13)

15

Ecuación que presenta una clara analogía con la expresión correspondiente a un

circuito eléctrico (ley de Ohm)

e = r ⋅i

(2.14)

La analogía existente, se centra en magnitudes tales como:

e (f.e.m.)

r (resistencia)

i (intensidad)

-

F (f.m.m.)

R (reluctancia)

Φ (flujo magnético)

La reluctancia es, por tanto, una medida de la “resistencia” que presenta el circuito

magnético o parte del mismo a la “circulación” de un flujo de campo magnético. La

analogía con el circuito eléctrico puede emplearse para el análisis de circuitos magnéticos

complejos, siendo posible la combinación de reluctancias en serie y en paralelo de la

misma forma que era posible la asociación de resistencia, la figura 2-3 sugiere dos

disposiciones, serie y paralelo respectivamente, para dos circuitos magnéticos diferentes

así como sus dos circuitos eléctricos análogos.

g

Rc

R1

Ni

+

_

Rg

Ni

R2

R3

+

_

Figura 2-3. Asociaciones serie y paralelo en circuitos magnéticos.

16

2.3.-

Parámetros eléctricos en los elementos magnéticos

2.3.1.-

Elementos magnéticos: bobinas

Tal como se ha expuesto al principio, bobinas y transformadores están presentes en

la mayoría de los circuitos electrónicos de potencia. De modo amplio, se puede decir que

las bobinas son dispositivos almacenadores de energía y como tales son empleados para

conseguir el filtrado de formas de onda conmutadas, la generación de corrientes o

tensiones senoidales en circuitos resonantes, la limitación en la velocidad de variación en

las corrientes o circuitos de protección, corrientes de arranque o transiciones limitadas,

etc.

El parámetro fundamental que define una bobina es su inductancia, cuyo significado

físico y valoración será establecido a continuación.

2.3.1.1.- Inductancia

El flujo magnético que atraviesa un circuito eléctrico aislado es función de la forma

geométrica del circuito, y dependiente de la intensidad de corriente en el propio circuito.

Por tanto, para un circuito estacionario rígido, los cambios de flujo resultan de cambios en

la corriente. Lo anterior se puede expresar como:

d λ d λ di

=

⋅

dt

di dt

(2.15)

Donde λ es el flujo de enlace total. Ver ecuación (2.4)

Se define la inductancia o coeficiente de autoinducción (L) como la relación:

L=

dλ

di

(2.16)

Esta magnitud se mide en Henrios siendo:

1 Henrio = 1 Weber/1 Amperio

Si la relación entre λ y la corriente que causa el campo magnético es lineal, la

inductancia es una constante:

L=

λ N ⋅Φ

=

i

i

(2.17)

De la anterior expresión y de la ley de Faraday (2.2) se puede obtener:

e = −L

di

dt

(2.18)

que resulta ser una expresión de importancia práctica considerable.

17

Según se había expuesto con anterioridad, una bobina es un elemento de circuito

que almacena energía en forma de campo magnético, siento la inductancia una medida

de esa capacidad de almacenamiento de “energía magnética”:

I

W = ∫ L ⋅ i ⋅ di =

0

1

L⋅I2

2

(2.19)

De la expresión anterior, se deduce que para una misma evolución de la corriente, a

mayor inductancia, mayor cantidad de energía almacenada.

De la expresión (2.17) también se deduce que para la obtención de la inductancia

de una bobina u otro circuito cualquiera, se hace necesario determinar el flujo total de

enlace generado por una determinada corriente que circula por el propio circuito, para

posteriormente, dividir ese valor por el de la corriente.

En los casos prácticos, para obtener la inductancia, no se

de manera exacta el campo magnético generado, sino que

suficiente precisión, que el campo sigue unos caminos dados,

transversales determinadas, sobre las cuales el campo es

determinados tramos del circuito magnético total.

hace necesario determinar

se puede suponer con la

que presentan unas áreas

uniforme, es decir unos

De las ecuaciones (2.13) y (2.17) también se puede obtener una relación de

interés:

N2

R

L=

(2.20)

R es la reluctancia del circuito magnético de la bobina y se puede decir que depende

de manera exclusiva de la geometría y de las propiedades magnéticas del material sobre

el que se establece el circuito magnético según se puede apreciar en la expresión (2.12).

El término N2 resulta ser un factor de escala para la inductancia.

Por tanto, la reluctancia y su inversa, denominada permeancia (P) resultan de gran

utilidad en el análisis de estructuras magnéticas complejas:

P=

1

R

(2.21)

En el caso de que en el circuito magnético se mantengan constantes las dimensiones

geométricas y el material:

P=

µ⋅A

l

(2.22)

Según se había expuesto con anterioridad al hablar de los circuitos

electromagnéticos, la analogía va a permitir determinar la inductancia cuando se emplean

formas magnéticas variadas y complejas si se establecen las reluctancias de las

trayectorias”preferidas” por las líneas de campo. El flujo seguirá los caminos de baja

reluctancia ofrecidos por los materiales de alta permeabilidad antes que los caminos de

alta reluctancia que brinda el aire, de manera análoga a la circulación de corriente a

través de los cables conductores y no por el aire circundante de un circuito eléctrico.

18

Sin embargo, existe una diferencia fundamental entre el comportamiento de un

circuito eléctrico y el de uno magnético: un circuito eléctrico se realiza con hilos de cobre

u otros materiales conductores cuyas conductividades son mayores en unos doce órdenes

de magnitud que el aislante o el aire que lo rodea, mientras que un circuito magnético

está hecho con materiales cuyas permeancias son sólo unos pocos órdenes de magnitud

superiores a la del aire del entorno, de hecho el aire forma parte frecuentemente del

circuito magnético. Por tanto, una cierta cantidad de flujo circula fuera del camino

magnético definido por el material y se cierra sobre sí mismo a través de trayectorias

alternativas por el aire. Este flujo se conoce como flujo de dispersión fuera del circuito

magnético y en una primera aproximación se puede suponer despreciable.

A partir del circuito magnético, resulta posible obtener la inductancia de una bobina

realizada a partir de un determinado núcleo, como el que muestra la figura 2-4.

Se asume, en primer lugar que la permeabilidad del material del núcleo es mucho

mayor que las del espacio libre con lo cual todo el campo magnético se supone encerrado

en el núcleo. Éste constituirá por tanto el circuito magnético que puede dividirse en tres

partes: la columna central, la rama derecha que consta de dos segmentos horizontales y

uno vertical y la rama izquierda que es simétrica a la anterior. Los dos circuitos

magnéticos por los que se cierra el flujo están definidos de manera clara y se puede

establecer la analogía eléctrica según se muestra en la figura 2-4. La permeancia o

reluctancia de cada rama depende sólo, según se viene insistiendo, de la geometría y de

las propiedades del material del núcleo. Por lo tanto como aproximación se pueden

obtener:

P1 =

µc ⋅ A1

l1

(2.23)

P2 =

µc ⋅ A2

l1 + 2l2

(2.24)

l2

l2

R1 =

A2

R2

.i

A2

+

_

l1

µc A1

R2

Ni

l1

A1

(a)

(b)

Figura 2-4. Circuito magnético y su analogía eléctrica:

(a) Circuito magnético y (b).circuito eléctrico equivalente.

19

Resolviendo el circuito eléctrico análogo, y de (2.13) y (2.21) se obtiene:

Φ1 =

2 ⋅ A1 ⋅ A2 ⋅ µc

N ⋅i

N ⋅i

=

=

N ⋅i

R2 2 A2 ⋅ l1 + A1 (l1 + 2l2 )

R

R1 +

2

(2.25)

Y de (2.17)

L1 =

N ⋅ Φ1

2 ⋅ A1 ⋅ A2 ⋅ µc ⋅ N 2

=

i

2 A2 ⋅ l1 + A1 (l1 + 2l2 )

(2.26)

Para simplificar la determinación de la inductancia de una bobina dada, sin tener

que calcular la reluctancia (tal como se ha indicado en el ejemplo anterior) para cada una

de las formas geométricas posibles de núcleos magnéticos empleados, los fabricantes de

núcleos, suministran para cada caso un parámetro denominado factor de reluctancia

(AL) que corresponde a la inductancia referida a una vuelta para el núcleo y material

especificado. Por tanto, el factor de inductancia coincide con la permeancia puesto que

L = AL ⋅ N 2

(2.27)

La inductancia obtenida en el ejemplo anterior es linealmente dependiente de la

permeabilidad del núcleo que se ha supuesto constante. Sin embargo, esta es una

aproximación que puede ser errónea si se tiene en cuenta que esa permeabilidad

depende del valor del flujo magnético. Para independizar ese valor de la inductancia de

las variaciones de µc, se incluye en ocasiones un entrehierro en el circuito magnético

según se describe a continuación.

2.3.1.2.- Efecto de un entrehierro

La presencia de un entrehierro en un circuito magnético hace menos dependiente a

la inductancia del nivel del flujo y aumenta la densidad de energía almacenada en la

estructura según se puede observar con el siguiente ejemplo.

Supóngase ahora una bobina en un núcleo con entrehierro como el que aparece en

la figura 2-5.

La reluctancia de los tramos de núcleo y entrehierro serán respectivamente:

Rc =

Rg =

lc

(2.28)

g

µ0 A

(2.29)

µc A

La inductancia será por tanto:

1

L = N2

Rc + Rg

20

µo AN 2

=

( µ0 µc )lc + g

(2.30)

.i

A

Φ

Φ

N

Rc

+

_

lg

Ni

Rg

lm

(a)

(b)

Figura 2-5. Bobina en núcleo con entrehierro:

(a) Circuito magnético y (b).circuito eléctrico equivalente.

si se verifica

lg µ0

l

µc m

(2.31)

lo cual puede darse de manera habitual puesto que µe >> µ0, entonces la inductancia no

depende de las propiedades magnéticas del material y por lo tanto:

µ0 ⋅ A ⋅ N 2

L=

lg

(2.32)

Es frecuente intercalar un entrehierro para hacer que la inductancia sea predecible y

estable ante variaciones de la temperatura, nivel del flujo o modificaciones en la

fabricación que afectan a las propiedades del material magnético, aun a costa de

disminuir la inductancia del conjunto.

Los cálculos realizados hasta ahora, con o sin entrehierro, se efectuaron asumiendo

que todo el flujo que atraviesa el devanado está circulando a través del núcleo o del

volumen definido por el mismo. Sin embargo, tal y como se ha comentado, debido a los

pocos órdenes de magnitud de diferencia existentes entre el entorno y el núcleo, aparece

siempre un flujo de dispersión. Además, la existencia de un entrehierro hace que el flujo

a través del mismo incluya una componente adicional por la existencia de un

“abombamiento” que extiende y amplia la sección efectiva atravesada por el flujo en esa

zona. Ambos efectos incrementan el valor calculado para la inductancia en el supuesto de

que todo el flujo esté contenido en el núcleo y que el flujo en el entrehierro es

perpendicular a las caras que lo limitan.

21

Φc

Φ

Rc

.i

Φl

Φg

Φl

+

_

Ni

Rl

Φg

Rg

N

(a)

(b)

Figura 2-6. Flujo de dispersión y en el entrehierro:

(a) Circuito magnético y (b).circuito eléctrico equivalente.

La figura 2-6(a) ilustra esa situación, apareciendo un flujo de dispersión Φl respecto

al circuito magnético y un flujo en el entrehierro Φg que no se ajusta a la sección principal

del circuito magnético.

El circuito eléctrico que aparece por analogía se representa en la figura 2.6(b). La

reluctancia del entrehierro es ahora Rg, menor que la correspondiente al ejemplo anterior,

debido a la nueva distribución del flujo en el espacio del entrehierro. El flujo de dispersión

“circula” a través de la rama Rl en paralelo con la fuente.

La inductancia de una bobina realizada sobre este núcleo será pues:

1

1

L = N2 +

R R +R

c

g

l

(2.33)

El valor de esta inductancia resulta ser mayor que el obtenido en la expresión del

ejemplo, (2.32).

La importancia de esta modificación depende de las dimensiones relativas del núcleo

y del entrehierro, si éste es mucho menor que las dimensiones de los lados de la sección

transversal, la modificación resultará mucho menos significativa. En otros casos en los

que se necesite una mayor precisión, se debería valorar el flujo en cada punto mediante

un análisis numérico, de elementos finitos por ejemplo.

En ciertas formas geométricas y para determinados núcleos, los fabricantes ya

tienen prevista la necesaria inclusión y ajuste de un entrehierro.

Núcleos como el mostrado en la figura 2-7, del tipo denominado RM, disponen de

una holgura (S) en el montaje de las dos partes que constituyen el conjunto que

representa el entrehierro máximo posible. Sobre un hueco central vertical existente,

puede entrar un tornillo con recubrimiento plástico e interior de material magnético de

manera que se permite efectuar el ajuste del entrehierro en función de la mayor o menor

introducción en el hueco y por tanto de la ocupación con material magnético del

entrehierro inicial.

22

(a)

(b)

Figura 2-7. Núcleo RM con entrehierro ajustable1:

(a) Vista superior, corte transversal y (b) accesorios.

La modificación del valor de la inductancia, también se puede suministrar por medio

de unas curvas las cuales se grafican en función del número de vueltas dadas al tornillo

de ajuste, la variación porcentual de la inductancia referida al valor mínimo

correspondiente al entrehierro máximo.

2.3.1.3.- Bobinas con núcleos abiertos

En ciertas aplicaciones, como en el caso de las bobinas de las fuentes de

alimentación que trabajan con un nivel de continua elevado, para evitar la saturación del

núcleo magnético, se hace necesario el empleo de bobinas con núcleos abiertos, es decir

bobinas en las cuales el “recorrido” del flujo magnético se verifique en gran medida por el

aire como ilustra la figura 2-8.

N

l

R

Líneas

de

flujo

I

N vueltas

I

Figura 2-8. Bobina con núcleo abierto.

1

Cortesía de Ferroxcube

23

La determinación de la densidad de flujo magnético en el interior de la bobina se

puede determinar a partir de la ley de Bio-Savart (2.2), extendiendo la integración a toda

la bobina.

Procediendo de ese modo, se obtiene en el centro de la bobina una densidad de

flujo:

B=

µ⋅N ⋅I

4R + l

2

(2.34)

2

mientras que en un extremo de la bobina se tiene, por el mismo método:

B=

µ⋅N ⋅I

2 R +l

2

(2.35)

2

Esta reducción se debe a la fuga de flujo cerca de los extremos del solenoide, de

manera que si l es lo suficientemente grande, se puede considerar B como constante e

igual al valor en el centro del solenoide.

Por tanto, la inductancia correspondiente será:

L=

N ⋅ B ⋅ A µ ⋅ N 2 ⋅π ⋅ R2

=

I

4R2 + l 2

(2.36)

y en el caso habitual de que l >> R entonces se puede tomar como aproximación:

L=

µ ⋅ N 2 ⋅π ⋅ R2

l

(2.37)

Si en el centro del solenoide no existiera un núcleo magnético sino un “núcleo de

aire” todas las trayectorias de campo se describirían por el aire y se debería de sustituir

en la anterior expresión la permeabilidad µ por la correspondiente al vacío µ0.

2.3.1.4.- Energía almacenada en una bobina

La expresión (2.38) permite determinar la energía magnética almacenada en una

bobina en términos del campo magnético existente en la misma, de manera que se

cumple:

W=

1

B ⋅ H ⋅ dV

2 ∫V

(2.38)

siendo V el volumen en el cual existe campo magnético. Si se dispone de un núcleo sin

entrehierro y se supone la permeabilidad constante y uniforme, se verifica además:

B 2Vc

W=

2µ

donde Vc, es el volumen del núcleo en el que se supone se encierra todo el flujo.

24

(2.39)

Si el núcleo dispone de entrehierro, el volumen de integración deberá incluirlo.

Debido a la ley de divergencia, el valor de la densidad de flujo B, deberá de mantenerse a

lo largo de las líneas de campo aunque se produzcan variaciones en la permeabilidad µ.

Se puede expresar por tanto, la energía total almacenada como suma de la energía

almacenada en el núcleo y la energía almacenada en el entrehierro:

2

B 2Vc B Vg

+

W=

2µc

2µ0

(2.40)

Admitiendo como aproximación que las secciones transversales atravesadas por el

flujo en el núcleo y el entrehierro son iguales, la relación entre energías almacenadas en

uno y otro resulta ser:

Wg

Wc

=

µc g

µ0lc

(2.41)

Para un núcleo magnético se verifica de manera habitual:

µ c > 104 µ0

(2.42)

con lo cual la relación (2.41) resulta ser mucho mayor que uno, es decir la gran mayoría

de la energía almacenada en la bobina se encuentra en el entrehierro hasta el punto de

poder considerar:

W=

B 2Vg

2µ0

(2.43)

La densidad de energía en el entrehierro por el volumen del mismo nos proporciona

una buena aproximación de la energía total almacenada en una determinada inductancia.

Si el núcleo fuera de hierro, que suele presentar una densidad de flujo máximo de

1.4 Teslas, la densidad de energía máxima en el entrehierro sería:

(1.4) 2

wg =

= 1 J / cm3

2µ0

(2.44)

Sin embargo, si el núcleo es de ferrita, la densidad de flujo máxima es típicamente

de 0.3 Teslas, la densidad de energía máxima sería sólo de 0.05 J/cm3.

Cuando se diseña una bobina, los valores de la corriente y la inductancia de la

misma, determinan la energía total almacenada y conocida la densidad máxima en el

entrehierro, resulta inmediata la determinación del volumen necesario de éste.

2.3.2.-

Elementos magnéticos: transformadores

En una primera aproximación, se puede decir que un transformador es un conjunto

de dos o más bobinas acopladas entre sí a través de un circuito magnético común, es

decir dos o más devanados enlazados por un flujo común. La figura 2-9 muestra por

tanto un transformador de dos devanados.

25

+

A1

-

. .i

µ

c

2

.l

c

N2

N1

.+

.i 1

A2

-

Figura 2-9. Transformador de dos devanados.

El núcleo del transformador es el que suministra el circuito magnético de baja

reluctancia a través del cual “circula” la gran parte del flujo generado por los devanados.

Los transformadores, dentro de los circuitos electrónicos de potencia, se emplean

con muy diversos cometidos y características. En baja frecuencia (50 Hz, 60 Hz o 400

Hz) los transformadores de potencia se realizan con núcleos de chapas de acero laminado

y su finalidad es elevar o reducir la tensión de línea, conseguir aislamiento eléctrico o

lograr desplazamientos de fase en sistemas polifásicos. En alta frecuencia, el

transformador hace posible el aislamiento y la modificación de tensiones. En las

aplicaciones de alta frecuencia los fabricantes emplean mezclas de polvo de hierro o

ferritas con la finalidad de reducir las pérdidas en el núcleo.

En otras ocasiones, es preciso emplear transformadores para efectuar el mando en

la compuerta o en la base de los dispositivos de control de potencia. También son usados

en ciertos casos como sensores de tensión o corriente en sistemas realimentados.

2.3.2.1.- El transformador ideal

Se dice que los devanados de un transformador de dos bobinas están perfectamente

acoplados si ambos se encuentran atravesados por el mismo flujo de enlace y éste es el

único que los atraviesa. En ese caso, la tensión inducida por vuelta es la misma, siendo

además la tensión en cada devanado directamente proporcional a su número de espiras.

v1 N1

=

v2 N 2

26

(2.45)

El origen del campo magnético en el transformador es la suma algebraica de las

f.m.m. producidas por cada uno de los devanados. Se emplea el convenio de puntos para

indicar la polaridad de los devanados, de manera que si las corrientes son entrantes por

los puntos señalados (terminales correspondientes), los flujos generados por ambos se

suman, tómese como ejemplo el transformador de la figura 2-10 en la cual, la aplicación

de la regla de la mano derecha nos indica cuáles son las terminales correspondientes.

La intensidad del campo magnético se puede obtener a partir de la ley de Ampère

(2.2):

H=

N1ii + N 2i2

lc

(2.46)

Si la permeabilidad del núcleo fuese infinita, H debería ser cero para evitar que la

densidad de flujo magnético B fuese infinita. Pero la condición de nulidad de H se verifica

si la suma de f.m.m. es cero, es decir:

i1

N

=− 2

i2

N1

(2.47)

Los sentidos de las corrientes son opuestos: uno entrante y otro saliente de

“terminal con punto”.

La impedancia “vista” desde las terminales de entrada (correspondientes al

devanado 1) supuesta una señal senoidal en los mismos, corresponde a la relación entre

su tensión y su corriente, por tanto a partir de las expresiones (2.45) y (2.47):

2

2

v N v N

Z1 = 1 = 1 2 = 1 Z 2

i1 N 2 i2 N 2

(2.48)

En la figura 2-10 se ilustra el caso de una impedancia de carga de valor Z2 situada

en el secundario que podría reemplazarse a efectos del primario por una impedancia

equivalente Z1 del valor indicado por (2.48).

N1:N2

+

V1

_

I1

+

I2

Z2

I1

V1

Z1

_

Figura 2-10. Impedancia referida al primario.

27

Las ecuaciones (2.45) a (2.48) describen el comportamiento de un transformador ideal.

Un transformador real difiere del ideal en tres aspectos fundamentales:

1.-

Las tensiones no responden exactamente a la relación (2.45) puesto que no todo el

flujo que atraviesa uno de los devanados cruza el otro, debido a la existencia de un

flujo de dispersión.

2.-

la permeabilidad es finita con lo que la relación (2.47) tampoco es totalmente cierta.

Es necesaria una f.m.m. total no nula para crear un flujo en el núcleo, la corriente

necesaria para crear ese campo se denomina corriente magnetizante.

3.-

Las relaciones (2.45) y (2.47) expuestas no dependen de la frecuencia pudiendo

trabajar en continua, pero este no es el caso de un transformador real.

A pesar de estas diferencias, la aproximación del transformador ideal resulta muy

útil en el modelado de los transformadores reales.

2.3.2.2.- Inductancia magnetizante

Tal y como se ha dicho, para que dos devanados se encuentren acoplados

magnéticamente deberá de existir un flujo que los atraviese a ambos, normalmente uno

de ellos genera una densidad de campo B que enlaza al otro devanado. Sólo en el caso

hipotético de permeabilidad infinita puede existir densidad de flujo B sin intensidad de

campo H (2.6) y por tanto con f.m.m. total nula. La mayor aproximación se obtendrá

empleando un núcleo sin entrehierro y alta permeabilidad. En ese caso, lo que se tiene

desde uno de los devanados, si el otro se encuentra en circuito abierto, es simplemente

una inductancia de valor muy elevado (pero finito) denominada inductancia

magnetizante. En función de cuál sea el devanado desde el que se mide la inductancia

magnetizante, ésta puede tomar dos valores distintos que estarán relacionados entre sí

por el cuadrado de la relación de espiras.

La figura 2-11 muestra un transformador con acoplamiento perfecto pero con una

inductancia magnetizante finita Lm que se sitúa en paralelo con el transformador ideal

correspondiente.

i1

i2

im

+

V1

Lm

N1

N2

_

Figura 2-11. Modelo con inductancia magnetizante.

28

La inductancia magnetizante podría situarse en cualquiera de los dos lados del

transformador ideal. La corriente que circula a través de esa inductancia (im), se

denomina corriente magnetizante y es la causante de que la expresión (2.47) no sea

exacta debido a la necesidad de que la f.m.m. total generada por los dos devanados sea

no nula.

El cálculo de la inductancia magnetizante de un transformador se obtiene por el

mismo procedimiento de cálculo de inductancias visto con anterioridad, si se considera

únicamente el devanado primario o el secundario y se mantiene el otro en circuito

abierto.

2.3.2.3.- La inductancia de dispersión

Como ya se había comentado a la hora de hablar de los circuitos magnéticos, existe

la posibilidad de que no todo el flujo generado por uno de los devanados circule por el

circuito magnético y atraviese el otro devanado. Existe una porción de flujo que atraviesa

el aire y no enlaza los dos devanados, lo que provoca un acoplamiento imperfecto entre

devanados.

A la hora de incluir esta circunstancia en el modelo de un transformador real, se

incorporan unas inductancias de dispersión en serie con las terminales de entrada y de

salida tales como Ld1 y Ld2 en la figura 2-12.

Por tanto, la relación de tensiones primario/secundario difiere de la dada por la

expresión (2.45) debido a las “caídas de tensión” existentes en las dos inductancias de

dispersión.

La dispersión del flujo fuera del circuito magnético presenta un efecto más

importante en los transformadores que en las bobinas. En éstas últimas, el único

efecto es el aumento en el valor previsto, mientras que en el otro caso, se interfiere el

funcionamiento básico del transformador. Por tanto será necesario conocer el motivo de

la dispersión del flujo en un transformador para realizar un diseño más efectivo. En la

mayoría de las ocasiones se pretenderá minimizar ese parámetro, puesto que aparte de

la discrepancia con la expresión (2.45) la inductancia de dispersión puede provocar la

aparición de sobretensiones indeseadas en los dispositivos de conmutación al intentar

cortar de manera brusca la corriente que circula a través de ellos.

i1

Ld1

Ld2

N1:N2

i2

im

V1

Lm

N1

N2

V2

Figura 2-12. Modelo con inductancias de dispersión.

29

Ese sería el caso del convertidor CD/CD mostrado en la figura 2-13, donde la

inductancia de dispersión se sitúa de manera directa en serie con el interruptor.

En caso como el de los convertidores resonantes, puede ser oportuno tener ajustado

ese valor con la finalidad de incluir la inductancia de dispersión en la inductancia

resonante (figura 2-14).

En cualquier caso, resulta evidente que en todas las aplicaciones se necesita tener

controlado éste parámetro.

La determinación de la inductancia de dispersión puede efectuarse por un

procedimiento de medida, si se dispone ya del transformador, o por un procedimiento

analítico a partir del detalle constructivo y disposición de los devanados. Este

procedimiento será de mayor interés si se pretende realizar el ajuste de manera previa a

la materialización del transformador, como ocurre en la mayoría de los casos.

N1:N2

Ld2

Lm

Ld1

Figura 2-13. Convertidor PWM de topología flyback.

N1:N2

Ld

_

Lm

+

L´r

~ Lr

Cr

Figura 2-14. Convertidor de interruptor resonante.

30

2.4.-

Magnetización, permeabilidad relativa y susceptibilidad

magnética

Si se considera el toroide de la figura 2-15(a), aplicando las leyes y ecuaciones

mostradas anteriormente la densidad de flujo magnético B en el toroide será:

B0 = µ 0

NI

l

(2.49)

Sin embargo, si se mide en el toroide de la figura 2-16(b), se obtiene una densidad

de flujo mayor de la esperada.

Debe existir por tanto otra fuente de flujo magnético en el material que provoque

dicho aumento. Dado que, para el caso del aire la fuente del campo magnético era una

corriente, este flujo total B, puede expresarse en la forma:

B = µ0

N

NI NI m

( I + I m ) = µ0

+

= µ0 ( H + M )

l

l

l

(2.50)

donde H es el campo producido por la corriente exterior I, M es el campo producido por el

propio material magnético. Im representa al campo adicional M, conocido como

magnetización o imanación.

Aire

Núcleo

(a)

(b)

Figura 2-15. Devanado toroidal: (a) con núcleo de aire y (b) con núcleo magnético.

31

Por analogía con el caso de núcleo de aire, donde:

B = µ0 H

(2.51)

para el caso de materiales magnéticos, en los que:

M

B = µ0 ( H + M ) = µ0 1 +

H

H

(2.52)

se define la permeabilidad como:

M

µ = µ0 1 +

H

(2.53)

y la permeabilidad relativa como:

µr =

M

µ

= 1+

H

µ0

(2.54)

La relación adimensional M/H se conoce como susceptibilidad magnética Xm, y da

una medida del grado de imanación de un material por efecto de H. Es decir:

2.5.-

M = X mH

(2.55)

µr = 1 + X m

(2.56)

Materiales

diamagnéticos,

ferromagnéticos

paramagnéticos

y

Si se introducen como núcleo, en el toroide de la figura 2-16, varios materiales, se

observan tres distintos efectos:

a) Para unos materiales la B obtenida es ligeramente menor a la obtenida con núcleo

de aire. Su susceptibilidad magnética será por tanto negativa. A estos modelos se

les denomina diamagnéticos.

b) En otros materiales la B observada es ligeramente superior que en caso de núcleo

de aire. Su susceptibilidad magnética es positiva. Dichos materiales se denominan

paramagnéticos.

c) Por último, para algunos materiales la B obtenida es muy superior a Bo. Estos

materiales, que se denominan ferromagnéticos, presentan además la

peculiaridad de que dicho efecto (B>>Bo) desaparece a partir de una temperatura

denominada temperatura de Curie Te*.

32

Tabla 2-1. Clasificación de materiales con su respectiva susceptibilidad magnética.

Material

Susceptibilidad

PARAMAGNÉTICO

Mg

Al

Pt

aire

O2

1.2 × 10-5

2.2 × 10-5

3.6 × 10-4

3.6 × 10-7

2.1 10-6

DIAMAGNÉTICO

Na

Cu

diamante

Hg

H2O

-0.24 × 10-5

-1.0 × 10-5

-2.2 × 10-5

-3.2 × 10-5

0.9 10-5

Fe

Si-Fe

Si-Fe

µ-metal

(cristales) 1.4 × 106

hojas para transformador 7 × 104

cristales 3.8 × 106

105

FERROMAGNÉTICO

Temperatura de Curie

La permeabilidad de los materiales usados para diseño de elementos magnéticos,

como las ferritas, varían con la temperatura generalmente hasta un valor máximo y

decae rápidamente hasta un valor de 1. La temperatura a las cual ocurre esto se llama

temperatura de Curie. Es decir, en la temperatura Curie, el material del núcleo pierde sus

características magnéticas

2.6.-

Dominios magnéticos

Por debajo de la temperatura de Curie, los momentos dipolares magnéticos de los

átomos de materiales ferromagnéticos tienden a alinearse por sí mismos en una dirección

paralela en pequeñas regiones llamadas dominios magnéticos. Cuando un material

ferromagnético es desimanado por enfriamiento lento desde encima de su temperatura de

Curie, los dominios magnéticos se alinean aleatoriamente de forma que no hay ningún

momento magnético neto para una muestra del material (figura 2-16). Los dipolos están

alineados en cada dominio, pero los dominios están alineados aleatoriamente, por lo que