- Ninguna Categoria

Caracterización y posible uso de cenizas resultantes de la

Anuncio

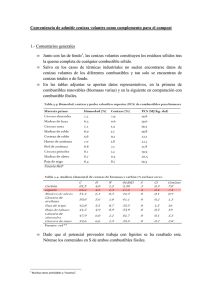

Caracterización y posible uso de cenizas resultantes de la combustión del carbón, en la futura Termocentral de lecho fluidizado. Río Turbio (Argentina) Alba Lucía Caballeroa, Oscar Alejandro Médicoa a Grupo de Trabajos, Universidad Nacional de la Patagonia Austral. Unidad Académica Río Turbio. Av. De los Mineros 1260 (9407), Río Turbio. Santa Cruz. Argentina [email protected] Resumen. La Central termoeléctrica a carbón que se está construyendo en Río Turbio (Santa Cruz- Argentina) producirá como residuo sólido, una cantidad aproximada de 500.000 toneladas de ceniza por año. Se estima que el 55% de esa cantidad corresponda a las denominadas cenizas volantes y un 45% a cenizas de lecho. Determinar el posible uso de este residuo -previamente al inicio de la producción- permitirá reducir el impacto ambiental asociado a la disposición final. Por tal motivo, el presente trabajo tiene como objetivo caracterizar las cenizas obtenidas a escala laboratorio y predecir su posible uso en el desarrollo de nuevos emprendimientos tecnológicos. Para lograr el objetivo mencionado se realizaron dos campañas de muestreo de carbón, con el fin de cubrir las posibles variaciones del mineral que alimentará a la Termocentral. La combustión del carbón en el laboratorio se efectuó con agregado de caliza, simulando la condición de operación real. Para la caracterización se determinaron parámetros relacionados al uso en la industria cementera. Los resultados obtenidos a partir de los análisis realizados, permitieron clasificar las cenizas en silicoaluminosas. Como primera conclusión se pudo establecer que las mismas son aptas para la formulación de materias primas para la fabricación de clinker, como así también para obtener cementos mixtos. No obstante se estima que el porcentaje destinado a estos usos no superará el 40% de lo producido por el cual será necesario investigar otras aplicaciones, como así también prever la disposición ambiental de las mismas. Palabras Clave: Carbón, Cenizas, Cemento, Clinker. 1. Introducción 1.1 Estado del Arte La combustión del carbón para generar energía eléctrica produce fundamentalmente dos tipos de residuos sólidos: Las cenizas volantes, obtenidas por precipitación electrostática o mecánica del polvo suspendido en los gases de la combustión y las cenizas de hogar o escoria, que caen al fondo por gravedad y que se diferencian de las primeras principalmente por el tamaño de partícula. La producción de cenizas volantes supera a las cenizas de hogar alcanzando valores de hasta un 80% del total de cenizas generadas en una central [1]. La composición química de las cenizas volantes depende del tipo de carbón y del método de combustión. Éstas se componen principalmente por Sílice (SiO2-S), Alúmina (Al2O3-A), óxido férrico (Fe2O3- F), cal (Ca O -C), carbón sin quemar y en menor proporción (aprox. 5 % en peso): magnesia (Mg O), óxido de azufre (SO3), alcalinos (Na2O y K2O y otros elementos trazas). Las centrales termoeléctricas utilizan dos sistemas de combustión del carbón: carbón pulverizado (método convencional) y combustión en lecho fluidizado. En el primer método, el Hacia un sistema de gestión integral de los residuos sólidos carbón es molido a un tamaño muy fino antes de la combustión. Las cenizas volantes que se originan por este método están clasificadas por la ASTM C618 (ver tabla 1) en dos tipos. Tabla 1. Clasificación de las cenizas volantes. Norma ASTM C618 -12a en [1] Clase F Puzolánicas Clase C Puzolánicas y cementicias SiO2+ Al2O3+ Fe2O3 CaO MgO Humedad Pérdidas a la incineración (LOI) 70% mín < 15 % 5% máx 3% máx 6% máx 50% mín 15 - 30 5% máx 3% máx 6% máx Según su composición química y teniendo en cuenta el carbón del cual proceden, las cenizas volantes se clasifican en [2]: Cenizas silicoaluminosas, denominadas también puzolánicas no activas, con contenidos de CaO <15 % (correspondiente a la clase F). Los óxidos más importantes son SiO2, Al2O3 y los óxidos férrico - ferroso (Fe2O3, Fe3 O4). El pH es básico y puede ser superior a 10. Cenizas sulfocálcicas con altos contenidos de CaO > del 15 % (Correspondiente a clase C de ASTM), se llaman hidráulicas o activas. La combustión en lecho fluidizado consiste básicamente en quemar el combustible junto con piedra caliza en un lecho que se mantiene suspendido por la acción de una corriente de aire. Con ello se logra retener el azufre contenido en el mineral, disminuyendo los óxidos de azufre (SOX) en los gases de chimenea, los que al reaccionar con la cal son extraídos principalmente con la escoria [2]. Las cenizas resultantes de la combustión en lecho fluido, suelen contener partículas de menor tamaño que difieren de las provenientes de la combustión de carbón pulverizado. La composición química también es diferente, puesto que el agregado de caliza para extraer el azufre aporta contenidos adicionales de CaO, MgO, CaSO4 y CaCO3. Por lo tanto los componentes principales son: yeso (CaSO4), cal (CaO), sílice (SiO2) y óxidos de hierro y magnesio. La presencia de CaO libre produce lixiviados fuertemente alcalinos y la mayor parte de sus componentes no funden a las temperaturas de trabajo que son menores (800 a 900 °C) a las convencionales (1500 a 1900 °C) [3]. En general las cenizas volantes de lecho fluidizado no pueden clasificarse como clase F o C debido a su alto contenido de SO3 y porque la suma SiO2+ Al2O3+ Fe2O3 suele ser baja, no obstante su calidad depende fundamentalmente del contenido de azufre del carbón quemado. Si ese contenido es bajo, limitará la presencia de cal libre y de sulfatos que son los que generan inconvenientes para algunas aplicaciones [3]. Los avances científicos y tecnológicos han permitido que los residuos sólidos provenientes de la combustión del carbón en las centrales térmicas, tengan diversas aplicaciones. Sin embargo la más ampliamente probada es el uso de las cenizas de centrales convencionales en la industria de la construcción. Según un informe del año 2009, el 48 % de las cenizas volantes y el 45 % de las cenizas de hogar producidas en los países de la Unión Europea fueron destinados a dicha industria [4]. Numerosos estudios realizados en relación al uso de las cenizas, fundamentalmente para la fabricación de hormigón y cemento, dan cuenta de las ventajas ambientales, técnicas y económicas que ello trae aparejado [5] – [8]. Para la fabricación de cementos con cenizas volantes podemos distinguir dos procedimientos: • Para fabricar clinker, como sustituto de la arcilla en las materias primas (crudo). Hacia un sistema de gestión integral de los residuos sólidos • Adición activa a un clinker fabricado por vía ordinaria a partir de arcillas y calizas. En lo que respecta a las cenizas volantes y de hogar provenientes de un lecho fluidizado, los principales usos reportados son: Industria de la construcción, agregados sintéticos, aplicaciones agrícolas, estabilización de residuos, entre otras. No obstante, investigaciones publicadas recientemente han determinado que las mismas son aptas como materia prima para la fabricación de cementos de sulfoaluminatos de calcio [9], [10]. 1.2 Planteamiento del problema En Río Turbio (Santa Cruz- Argentina), está en construcción una Termocentral que combustionará el carbón mediante la tecnología de lecho fluidizado circulante a presión atmosférica. La producción anual de cenizas en la central térmica de Río Turbio será de aproximadamente unas 500.000 t/año de las cuales el 55% serán cenizas volantes, el 40% se recolectarán en el fondo del hogar y el 5% restante en un separador ciclónico. Determinar el posible uso de este residuo -previamente al inicio de la producción- permitirá reducir el impacto ambiental asociado a la disposición final del volumen total generado. 1.3 Objetivos y Alcances Los objetivos generales del presente trabajo son: • Caracterizar las cenizas obtenidas a escala laboratorio, mediante la combustión de muestras de carbón con agregado de caliza. • Predecir el posible uso del residuo sólido generado, en el desarrollo de nuevos emprendimientos tecnológicos. La principal limitación consiste en el hecho de no disponer de cenizas reales, lo que ha reducido la caracterización a la mera determinación de la composición química de las muestras obtenidas artificialmente. No obstante ello y teniendo en cuenta la dinámica de funcionamiento del lecho fluidizado, dichas cenizas artificiales se pueden asimilar a las cenizas volantes extraídas de los filtros mangas de la central, considerando tamaño de partículas y nivel de combustión alcanzado. De acuerdo al supuesto mencionado, los resultados obtenidos han permitido clasificar las cenizas en función de la composición expresada como óxidos y determinar el posible uso de la misma en la industria cementera. La validez de emplear solamente la caracterización química para definir el posible uso de las cenizas en la fabricación del clinker está expresado en [11], donde se afirma que: bajo condiciones de operación aproximadamente constante, se puede considerar que la constitución química de las materias primas es el factor principal que se debe tomar en cuenta al determinar la composición mineralógica del clinker. Por lo que respecta a su empleo como agregado para la producción de cementos mixtos, el mismo se infiere a partir de las limitaciones a ciertos componentes, fijadas por la normativa relativa a distintos tipos de cementos. 2. Metodología Se realizaron dos campañas de muestreo de carbón, con el fin de cubrir posibles variaciones del mineral que alimentará a la Termocentral. En ese sentido, las campañas se diferenciaron por los frentes de carbón muestreados (en producción o en preparación) y por los sitios seleccionados. Para obtener muestras representativas en los frentes en producción, se aplicó la norma UNE- 32102 parte 1: Toma de muestra en cinta transportadora parada [12]. Hacia un sistema de gestión integral de los residuos sólidos La preparación de las muestras fue realizada en el laboratorio de control de calidad de la empresa Yacimientos Carboníferos Fiscales, aplicando Norma UNE 32-102 parte 2 [12]. Las cenizas se obtuvieron mediante la combustión del carbón con el agregado de un 10 % de Carbonato de Calcio, porcentaje que se prevé usar en la futura central [13]. Las variables químicas se seleccionaron en correspondencia con aquellas necesarias para clasificar las cenizas como silicoaluminosas (Clase F) o silicocalcáreas (Clase C), como así también con aquellas usadas en la industria cementera. El detalle de estas variables se muestra a continuación. • Determinación de Cenizas: Norma UNE 32-004 • Óxidos en las cenizas: SiO2, Al2O3, Fe2O3, MgO, CaO, Na2O, K2O, TiO2, P2O5, MnO, Cr2O3. ICP Tanto la obtención de las cenizas como las determinaciones químicas, fueron realizadas en el Instituto de Investigaciones Mineras de la Universidad Nacional de San Juan (IIM UNSJ). Para cubrir el rango de variación de temperaturas de combustión, la obtención de cenizas a partir de las muestras de la primera campaña se realizó a menor temperatura que las de la segunda. Los valores obtenidos se contrastaron con aquellos necesarios para clasificar las cenizas según [1], [2], con las composiciones típicas de un crudo calcinado y con las de un clinker. 3. Resultados y Discusión Los resultados determinados para los principales óxidos se pueden observar en la tabla 2. Allí se ha incluido la suma de óxidos (S+A+F) como así también los valores promedios de cada óxido. Tabla 2.Contenido en óxidos de las cenizas obtenidas en laboratorio Campaña Primera Muestra % CaO % MgO % SO3 % SiO2 % Al2O3 % Fe2O3 SiO2+ Al2O3+ Fe2O3 AP F73 7/7 14,8 1,5 0,6 48,4 19,87 5,49 73,76 FL73 6/7 14,3 1,6 0,56 49,88 19,7 5,28 74,86 FL71-P 15,5 1,2 1,3 45,66 14,36 10,9 70,92 FL71-PR 12,6 2,1 0,44 53,21 20,49 5,11 78,81 FL73 5/7 17,8 1,6 0,57 53,06 20,02 3,37 76,45 M2 FL 74 6,5 1,8 0,58 66,33 11,82 3,02 81,17 M3 FL 74 4,2 1,8 0,44 68.84 8,64 3,49 80,97 M4 FL 74 2,5 1,3 0,69 67,26 7,63 2,64 77,53 M5 FL 74 3,6 1,7 0,98 67,01 11,78 3,21 82,00 10,2 1,6 0,6 50,1 14,9 4,7 69,7 Segunda Promedio A partir del análisis de la Tabla 2, se pueden detectar diferencias en la composición de las cenizas entre la primera y la segunda campaña, sobre todo en el contenido de óxido de calcio, sílice y alúmina. Esto pone en evidencia la importancia de mantener una temperatura de combustión aproximadamente constante para obtener una composición más uniforme. Se observa que en una de las muestras (FL73 5/7) el contenido de CaO se aleja del límite máximo definido para las cenizas clase F, silicoaluminosas (< 15 %). Una explicación es que esto puede deberse a que la misma corresponde a un frente que aún no está en producción, y por Hacia un sistema de gestión integral de los residuos sólidos lo tanto la obtención de muestras representativas es muy dificultosa [12]. Asimismo, tanto éste como el resto de los valores más elevados en CaO se corresponden a las cenizas obtenidas por combustión del carbón a temperaturas menores a las que trabajará la central térmica. Aún así, se aprecia que en la mayorías de la muestras y en el promedio, el contenido de CaO está por debajo de dicho límite. Los valores obtenidos para el MgO y la suma S + A + F de todas las muestras, como así también el valor promedio calculado para cada uno de ellos, indican que las cenizas obtenidas por combustión de carbón con caliza a escala laboratorio se corresponden con la clase F, silicoaluminosas. La tabla 3 muestra la composición promedio de los óxidos contenidos en las cenizas, en un crudo calcinado y en un clinker. A partir del análisis de la misma, se infiere que dichas cenizas podrán aportar la sílice necesaria para la formulación de un crudo binario (ceniza y caliza). Asimismo podrá usarse como agregado a la molienda del clinker para fabricar cemento portland compuesto o puzolánico, ya que la proporción de SO3 es muy pequeña en relación a la que se estima para la cenizas provenientes de la combustión en lecho fluidizado. Tabla 3. Composición promedio de cenizas con las de un crudo calcinado y un clinker Óxidos Cenizas Crudo calcinado Clinker CaO 10,2 60-69 65 SiO2 50,1 18-24 20 Al2O3 14,9 1-8 7 Fe2O3 4,7 1-8 3 MgO 1,6 < 5% 1,6 SO3 0,6 < 3% 1,9 4. Conclusiones Las cenizas obtenidas a escala laboratorio, mediante la combustión de carbón con caliza en proporción idéntica con las que trabajará la futura central termoeléctrica de Río Turbio, poseen una composición química que permitió clasificarlas en esta instancia como cenizas silicoaluminosas (clase F). Esta composición posibilita predecir en forma cualitativa, que las mismas podrán ser usadas en la industria cementera como materia prima para la fabricación del clinker o para obtener cementos compuestos. Un aporte importante que servirá de complemento al presente trabajo, es el cálculo de la composición del clinker a partir del porcentaje de óxidos en las cenizas y con ello el cálculo para la formulación del crudo. A partir de estos datos se podrá determinar la cantidad de caliza que es necesaria adicionar y el tipo de cemento que se desea o se puede obtener. Se abre así en la Argentina un nuevo campo de investigación teniendo en cuenta que el uso de estos residuos para fabricar cementos u hormigón disminuye el aporte de CO2 que hace dicha industria (1t. de cemento produce 1t. de CO2). Por otra parte hay asociado un beneficio económico para la industria cementera, teniendo en cuenta que los gastos energéticos más importantes para la fabricación del clinker son: extraer la caliza de la cantera, moler dicha piedra y calentar a una temperatura entre 1350 y 1450ºC (1 tonelada de cemento consume más de 100 kw de electricidad). Referencias Bibliográficas Hacia un sistema de gestión integral de los residuos sólidos [1] Umaña Peña J. (2002). Síntesis de zeolitas a partir de cenizas volantes de centrales termoeléctricas a carbón. Tesis doctoral. Universidad Politécnica de Cataluña. Departamento de Ingeniería Minera y Recursos Naturales. España. Idioma español [2] CEDEX (2011). Cenizas volantes del carbón y Cenizas de hogar (Ficha Técnica). http://www.cedexmateriales.vsf.es/view/archivos/residuos/305.pdf. 20 agosto 2012 [3] Botha F. (2004). Overview of the fluidized bed combustion process and Material. State regulation of coal combustion by-product placement at mine site: A technical interactive forum. Pennsylvania. 20 de febrero de 2013 http://www.mcrcc.osmre.gov/MCR/Resources/ccb/PDF/State_Regulation_of_CCB_Placement. pdf#page=16 [4] European Coal Products Association e. V (ECOBA). http://www.ecoba.com/index.html. 10 de noviembre de 2012 [5] Blanco Varela T., Vázquez Moreno T. (1983).Utilización de cenizas volantes y mineralizadores como materia prima en la fabricación de cemento. Materiales de Construcción, N° 189, pp.45-54. http://materconstrucc.revistas.csic.es. 14 febrero 2010 [6] Ayesta G., García M., et al (1999). Obtención de ladrillos cara vista a partir de cenizas volantes de la Central Térmica del Narcea (Asturias). Materiales de Construcción, Vol. 49, N° 256, pp.15-28 http://materconstrucc.revistas.csic.es. 13 de agosto 2012 [7] Molina Bas O. (2008). La influencia de las cenizas volantes como sustituto parcial del cemento Portland en la durabilidad del hormigón. Tesis doctoral. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Universidad Politécnica de Madrid. Idioma español [8] Molina Bas O., Antón Fuentes R., Moagues Terrades A. (2010). La influencia de las propiedades del cemento portland en la difusión de agentes agresivos en hormigones con cenizas volantes. http:// academic.uprm.edu/laccei/index.php/RIDNAIC/article/view/216/229 [9] Marroccoli M, Montagnaro F. (2010). Use of Fluidized Bed Combustion Ash and Other Industrial Wastes as Raw Materials for the Manufacture of Calcium Sulphoaluminate Cements. Proceeding of the 20th International Conference on Fluidized Bed Combustion. pp 1072-1077 http://link.springer.com/chapter/10.1007%2F978-3-642-02682-9_167. 15 de Julio de 2012 [10] Marroccoli M., Pace M. et al (2010). Synthesis of Calcium Sulfoaluminate Cements From Al2O3 -Rich By-products from Aluminium Manufacture. Second International Conference on Sustainable Construction Material and Technologies. Università Politecnica delle Marche, Ancona, Italia.Vol.1 pp. 61. http:/www.claisse.info/Proceedings.htm. 25 de agosto de 2012 [11] Kittl P., Urrutia C (1982). El diagrama C-A-S-F y las fórmulas de Bogue. Revista latinoamericana de Metalurgia y Materiales, Vol. 2, N° 2 pp. 91- 96 [12] Instituto Español de Normalización (1984). UNE 32-102-84. Lignitos duros, Hullas y Antracitas. Toma y Preparación de Muestras. Parte 1 (Toma de muestras); Parte 2 (preparación) [13] Serman &Asosiados SA consultora (2008)."Estudio de impacto ambiental Central Térmica a Carbón Río Turbio, Santa Cruz”. Hacia un sistema de gestión integral de los residuos sólidos

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados