Edición 90

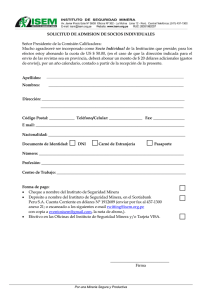

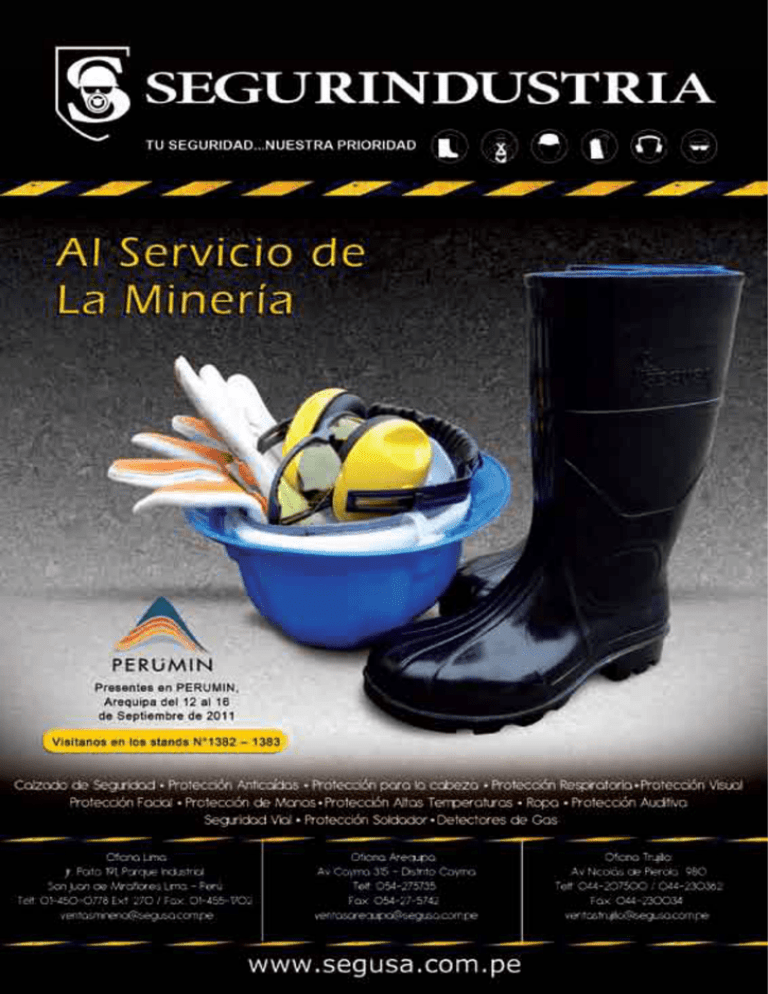

Anuncio