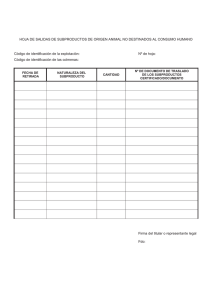

Sector de aprovechamiento de subproductos animales

Anuncio