leccion nº 12 - 3D Studios PLR

Anuncio

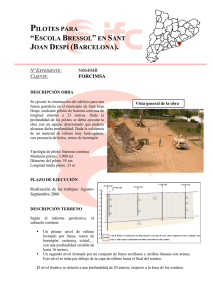

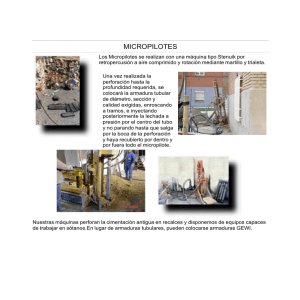

Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 BLOQUE TEMÁTICO 1 UNIDAD TEMÁTICA 4 LECCIÓN 12 PILOTES PREFABRICADOS. 1 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 ÍNDICE 1.- CIMENTACION SOBRE PILOTES 2.- ESFUERZOS DEL PILOTE 3.- TIPOS DE PILOTES 3.1- Clasificación de los pilotes por su forma de trabajo 3.2- Clasificación de los pilotes por su modo de ejecución 4.- PILOTES DE HINCA O PREFABRICADOS 4.1- Pilotes de madera 4.2- Pilotes metálicos (tablestacas) 4.3- Pilotes de hormigón 4.4- secciones, armado y juntas 5.- POSIBLES PATOLOGIAS DEL PILOTE 6.- PROCESO CONTRUCTIVO 7.- VENTAJAS E INCONVENIENTES 2 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 1.- CIMENTACION SOBRE PILOTES La cimentación sobre pilotes constituye hoy un sistema muy prodigado, porque los diversos métodos empleados para su construcción brindan una basta posibilidad de opciones, para solucionar los problemas de cimientos en edificios, en los casos en los que concurra alguna de las siguientes circunstancias: 1. El terreno firme no existe o está excesivamente profundo, de suerte que no es económicamente accesible con zapatas o pozos. 2. Se quiere reducir o limitar los asientos de lo edificios. 3. La permeabilidad u otras condiciones del terreno impiden la ejecución de cimientos superficiales. 4. Las cargas son muy fuertes y concentradas (caso de torres sobre pocos pilares). 5. Se quiere evitar la incidencia sobre cimentaciones adyacentes. 6. Hay que bajar por debajo de la capa freática, con los consiguientes problemas de achique de agua, etc. 2.- ESFUERZOS DEL PILOTE En resumen, los pilotes generalmente se diseñan para trabajar a esfuerzo axil (compresiones y menos frecuentemente tracciones), si bien se debe contar siempre con la eventualidad de solicitaciones especiales como: • Rozamiento negativo: Para terrenos no consolidados es imposible contar con la resistencia del rozamiento lateral, porque da lugar a una acción negativa sobre la actuación del pilote, porque tiende a arrastrarlo hacia los estratos más profundos. El terreno “se cuelga” del pilote. • Cargas horizontales: Una cimentación por pilotes puede estar sometida a fuerzas horizontales derivadas de los empujes del viento, efectos sísmicos, etc. 3 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 • Empujes laterales: Si en las proximidades de un pilote se aplica una sobrecarga (por ejemplo se construye un edificio con cimentación superficial) y en el terreno existen capas blandas, estas pueden actuar como un fluido viscoso y transmitir empujes horizontales a los pilotes. • Esfuerzos de corte: Por ejemplo en un deslizamiento de ladera. 3.- TIPOS DE PILOTES Los pilotes son elementos de cimentación de gran longitud, comparada con su sección transversal, que se hinca o se construyen en una cavidad previamente abierta en el terreno y que son capaces de transmitir directamente al terreno de cimentación los esfuerzos a que se encuentran sometidos. Existen grandes variedades de pilotes, según sus formas de trabajo o sus procedimientos de ejecución, por lo que podemos establecer una doble clasificación de los mismos. 3.1- Clasificación de los pilotes por su forma de trabajo 1. Pilotes rígidos o pilotes columna, son aquellos cuya punta llega hasta el terreno firme, transmitiéndole la carga que recibe la cabeza. La acción lateral del terreno elimina el riesgo de pandeo. En este tipo de pilotes es importante que la capa de apoyo tenga resistencia y espesor suficiente para que no se produzcan fenómenos de punzonamiento bajo las fuertes cargas que lleguen a la punta. 4 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 2. Pilotes flotantes, son aquellos cuya punta no llega al terreno firme, quedando hincados en el terreno suelto y resistiendo por adherencia. Si el terreno aledaño posee escasa consistencia, se desarrolla un fuerte rozamiento periférico entre pilote y terreno, que contribuye mucho a sostener el pilote, de tal suerte que, si su longitud es proporcional al aguante, la carga puede ser absorbida totalmente por dicho rozamiento, sin necesidad que el pilote apoye sobre un terreno firme subyacente. Su valor resistente es función de la profundidad, diámetro del pilote y naturaleza del terreno. 3. Pilote semirrígidos, son los que su punta llega al firme pero éste está tan profundo o es tan poco firme, que el pilote resiste por carga en punta y por adherencia simultáneamente. Fig.2: clasificación de los pilotes según su forma de trabajo 3.2-Clasificación De Los Pilotes Por Su Modo De Ejecución 1. Pilote de hinca o prefabricados: son pilotes que llegan fabricados a obra, se fabrican en toda su longitud o en tramos ensamblables, según sea la longitud necesaria. Se clavan a golpes de mazas o con martinete o martillo neumáticos. Una vez clavado, el terreno ejerce sobre toda la superficie del pilote una fuerza de adherencia, Y el pilote puede soportar “verticalmente” una carga por valor inferior al necesario para clavarlo más. Este efecto de adherencia se aumenta al calvar más pilotes en las proximidades, pudiéndose conseguir por este procedimiento la consolación del terreno. Estos pilotes a su vez se clasifican según el material con el que estén realizados 2. Pilotes Hormigonados in situ: cuya técnica consiste en realizar primero el sondeo o vaciado y posteriormente rellenar de hormigón armado la perforación efectuada. 5 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 4.- PILOTES DE HINCA O PREFABRICADOS Son elementos de prefabricados, utilizados como fundación en suelos sedimentarios. Una de las ventajas es que existe una mayor rapidez de ejecución, es fácilmente verificable la longitud real de hinca de cada pilote, y se obtienen durante la hinca, mediante el rechazo, la capacidad portante real de sub-suelo. Normalmente los clasificamos por el material: -Pilotes de madera: de punta o de tornillo -Pilotes metálicos: de disco, de punta o de tornillo -Pilotes de hormigón: en masa, armados, prefabricados en taller, prefabricados “in situ”, pretensados. 4.1-Pilote de madera Son árboles derechos, generalmente de encina, la que se escoge sin nudos, y con un diámetro de 20 a 30 centímetros. Para protegerlos de la humedad se les hace se les hace un revestimiento previo con hormigón, hierro o sustancias alquitranadas, etc. Su parte inferior termina en punta, cuya longitud varía desde su propio diámetro al doble del mismo. La parte superior es protegida con una arandela de hierro con el fin de que cuando se procede a su hincado, el martinete no desgaje la madera. Los pilotes de madera provistos de tornillos se utilizan generalmente para el pilotaje en sentido oblicuo. Los posibles defectos del pilote de madera son: a) que en la ejecución la punta se desgaje siendo una entrada fácil de humedad hacia la madera que puede llegar a corroerla b) al aplicar la carga para el hincado del pilote este se rompa c) en el hincado del pilote encuentre un estrato resistente inclinado lo que produce unos esfuerzos laterales que puede hacer que el pilote se desvíe o se rompa. 6 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 4.2- Pilotes metálicos (Tablestacas) Las tablestacas son perfiles metálicos, que pueden ser utilizados para obras definitivas (muelles, defensas de cauces, etc.), como entibaciones provisionales (aperturas de zanjas para colectores, ejecución de encepados bajo nivel freático, etc.) o como pilotes metálicos En los primeros casos (tablestacas no recuperables) se realiza la hinca de los perfiles hasta las cotas proyectadas mediante vibrohincadores o bien mediante martillos de doble efecto. En ciertos terrenos con existencia de materiales de relleno de gran tamaño, puede ser preciso proceder a un dragado previo de dichos terrenos. En el supuesto de entibaciones provisionales (tablestacas recuperables) se realiza tanto la hinca como la extracción de las tablestacas, generalmente mediante vibrohincadores. En el caso de entibaciones para colectores, pueden ser empleados los equipos base para la realización de la excavación de zanjas o como grúas para la introducción de tuberías, labores de Hormigonado. El proceso de ejecución es el siguiente: Se dispondrán guías para las tablestacas, que pueden consistir en una doble fila de tablones, o piezas de madera de mayor sección, colocados a poca altura del suelo, de forma que el eje de hueco intermedio coincida con el de la pantalla de tablestacas a construir. Las cabezas de las tablestacas hincadas por percusión deberán estar protegidas por medio de sombreretes o sufrideras adecuados, para evitar su deformación por los golpes. En su parte inferior, las ranuras de las pestañas de unión de unas tablestacas con otras se protegerán, en lo posible, de la introducción de terreno en la misma (lo que dificultaría el enhebrado de las tablestacas que se hinquen a continuación) La hinca de las tablestacas se continuará hasta alcanzar la penetración mínima en terreno firme estipulada en Proyecto o, en su defecto, por el Director de las Obras. Terminada la hinca, se cortarán, si es preciso, las tablestacas, de manera que sus cabezas queden alineadas según el perfil definido en Proyecto, y se construirá, si procede, la viga de arriostramiento. Los empalmes de tablestacas se efectuarán con trozos de longitud apropiada, que se unirán por soldadura. Sus usos son: • Construcción de túneles, • Obras de contención dentro y fuera del agua, • Construcción de pasajes bajo y sobre nivel, • Estacionamientos subterráneos, • Subsuelos de edificios residenciales/ comerciales, • Construcción y expansión de muelles, • Aumento de calado de los puertos, 7 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 • Recuperación de muelles con problemas de fuga de material de contención. Long. Max. de la Denominación H P S A Embarcación Tipo L=m · m. motor vela 1 0.60 0.25 0.25 1.35 5 - CANTILIV 3.50 0.15 2 0.75 0.50 0.25 1.75 7 - CANTILIV 4.50 0.15 3 0.75 0.75 0.25 2.00 11 5 CANTILIV 5.00 0.15 4 0.75 1.00 0.25 2.25 15 8 CANTILIV 5.50 0.15 5 0.75 1.50 0.25 2.75 21 10 CANTILIV 6.50 0.20 6 0.90 2.00 0.35 3.50 28 14 CANTILIV 8.00 0.20 7 0.90 2.50 0.35 4.00 36 18 ANCLADA 7.00 0.15 8 0.90 3.00 0.35 4.50 42 21 ANCLADA 8.00 0.15 Para longitudes mayores se utilizan tablestacas de 0.30 mts de espesor y ancho 0.50 mts 8 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 4.3- Pilotes de hormigón Pilotes de hormigón pretensazo Es un pilote hueco, es una especie de tubo, aquí la armadura comprime al hormigón. Este tipo de pilote esta hecho con hormigón pretensazo. (Raymond) Pilotes prefabricados de hormigón armado • Son los pilotes de hinca que se utilizan con mas frecuencia. 9 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 • Estos pilotes se inventaron para reemplaza a los de madera, ofrecen notables ventajas respecto a los de madera como: mayor durabilidad, superior resistencia, longitud más elevada, mayor diámetro, y su costo es relativamente inferior. Frente a estas ventajas tienen el inconveniente de ser más pesados, menos manejables, y necesitan un periodo de curado antes de ser puestos en obra. • La sección de los pilotes puede ser cuadrada, poligonal, circular. Longitudinalmente puede tener un ligero releje, para aumentar su resistencia al hundimiento y facilitar la difusión de la carga del terreno, por rozamiento periférico, asegurando un perfecto comportamiento estático. • Los pilotes prefabricados de hormigón armado sirven incluso, cuando las cargas se transmiten sólo en punta. Tipos de pilotes prefabricados: roscados e hincados Los pilotes prefabricados de hormigón roscado • • Funcionan transmitiendo las cargas tanto por punta como por fuste, siendo su empleo recomendable en terrenos fangosos, y comportándose peor en terrenos disgregados en los que se puede desprender el terreno, aprisionando el pilote e inmovilizándolo antes de llegar a la profundidad requerida. Su aplicación sería recomendable en el caso de tener que pilotar a gran profundidad en un terreno homogéneo, y por algún motivo esta desaconsejado el uso de un pilote hincado. Pero este sistema de pilotaje no es usual en los sistemas utilizados en edificación. Los pilotes prefabricados hincados • Funcionan muy bien en terrenos homogéneos sueltos de naturaleza granular, como pueden ser las arenas de playa, o incluso las arcillas limosas de baja resistencia, pero siempre con un firme en el que apoyarse, pues su resistencia por fuste es escasa, al tratarse de caras lisas. • La hincadura de estos pilotes se efectúa, casi exclusivamente, con martinete de pilón de acero, dotado de jimelgas para guiar el pilote durante su hincadura. • Es preciso proteger las cabezas de los pilotes con capacetes especiales, que llevan dentro, como amortiguador, arena húmeda, madera tierna, corcho, etc., para evitar que se agrieten en el hincado. • La armadura de los pilotes es también necesaria para impedir su rotura durante el transporte y las maniobras de izado, al paso que los cercos son eficaces contra las acciones dinámicas de la hincadura y las estáticas producidas por la transmisión de la carga. Los cercos se disponen mas tupidos hacia la cabeza y hacia la punta, donde son mayores las tensiones. 10 Escuela Politécnica de Cuenca Arquitectura Técnica • Unidad Temática 4 Lección 12 La junta metálica debe ser rígida e impermeable, tan resistente o más que el pilote mismo, a flexión, esfuerzo cortante, tensión y percusión. La junta consiste esencialmente en dos casquillos metálicos, que se colocan durante el hormigonado en los extremos de los tramos del pilote por unir, fijos al hormigón mediante anclas metálicas interiores soldadas al casquillo y embebidas en el hormigón. 4.4- Secciones, armado y juntas del pilote Las secciones de los pilotes serán circulares o poligonal regular llevando armaduras longitudinales dispuestas una en cada vértice si la sección es poligonal y 6 barras de 12 Mm Mínimo si es circular, dispondrán la armadura necesaria transversal dispuesta de forma helicoidal sujetando la armadura longitudinal. El recubrimiento de las armaduras será no menor de 2.5 cm. La armadura longitudinal tendrá una cuantía respecto del área de la sección transversal del pilote no menor del 1.25 % y del diámetro de las barras no será menor de 12 Mm 11 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 Tabla de pilotes prefabricados de sección troncopiramidal. Prefabricados marcotulli S.A Diámetro 20 20 20 20 20 20 20 32,0 33,5 35,0 36,5 38,0 39,5 41,0 8 9 10 11 12 13 14 6 Ø3/8" 6 Ø3/8" 7 Ø3/8" 5 Ø1/2" 5 Ø1/2" 6 Ø1/2" 6 Ø1/2" 1.142 1.364 1.608 1.873 2.161 2.472 2.808 Carga Adm. Última (ton.) 152 162 174 188 200 214 226 22 22 22 22 22 34,0 35,5 37,0 38,5 40,0 8 9 10 11 12 6 Ø3/8" 6 Ø3/8" 7 Ø3/8" 5 Ø1/2" 6 Ø1/2" 1.361 1.572 1.844 2.140 2.460 172 183 196 211 223 86 92 98 106 112 0,040 0,040 0,040 0,040 0,040 28 36 45 55 67 24 24 24 24 24 24 24 24 24 36,0 37,5 39,0 40,5 42,0 43,5 45,0 46,5 48,0 8 9 10 11 12 13 14 15 16 6 Ø3/8" 6 Ø3/8" 7 Ø3/8" 5 Ø1/2" 5 Ø1/2" 6 Ø1/2" 6 Ø1/2" 6 Ø5/8" 7 Ø5/8" 1.514 1.794 2.097 2.425 2.778 3.157 3.564 3.998 4.461 195 206 220 236 249 265 278 303 322 97 103 110 118 124 132 139 151 161 0,048 0,048 0,048 0,048 0,048 0,048 0,048 0,048 0,048 30 38 48 59 72 86 101 118 136 26 26 26 26 26 26 26 38,0 39,5 41,0 42,5 44,0 45,5 47,0 8 9 10 11 12 13 14 7 Ø3/8" 7 Ø3/8" 5 Ø1/2" 5 Ø1/2" 6 Ø1/2" 7 Ø1/2" 8 Ø1/2" 1.719 2.031 2.367 2.729 3.117 3.532 3.976 220 233 249 262 278 295 312 110 116 124 131 139 148 156 0,056 0,056 0,056 0,056 0,056 0,056 0,056 32 41 51 63 76 91 107 Longitud Armadura Peso Punta Base (mts.) (mínima) Kgs/pil. (cm) (cm) 12 Carga Área Mom. Adm. Punta Est. Trabajo (mts.) (mts.3) (ton.) 76 0,033 25 81 0,033 33 87 0,033 42 94 0,033 51 100 0,033 62 107 0,033 74 113 0,033 88 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 Tabla de pilotes prefabricados de sección constante prefabricados marcotulli S.A. Carga Admisible Diámetro Longitud Armadura Peso Ø (cm) mts. (mínima) Kgr/Pil Última Trabajo (ton.) (ton.) 25 6 5 Ø 3/8" 780 120 60 25 7 5 Ø 3/8" 910 120 60 25 8 5 Ø 3/8" 1.040 120 60 25 9 5 Ø 3/8" 1.170 120 60 25 10 5 Ø 3/8" 1.300 120 60 25 11 6 Ø 3/8" 1.430 120 60 25 12 7 Ø 3/8" 1.560 120 60 25 13 6 Ø 1/2" 1.690 120 60 Área Punta mts2. Mom. Est. mts3. 0,052 0,052 0,052 0,052 0,052 0,052 0,052 0,052 15 20 27 34 42 50 60 70 30 30 30 30 30 30 30 8 9 10 11 12 13 14 5 Ø 3/8" 5 Ø 3/8" 6 Ø 3/8" 7 Ø 3/8" 5 Ø 1/2" 5 Ø 1/2" 6Ø 1/2" 1.500 1.688 1.875 2.063 2.250 2.438 2.625 170 170 170 170 170 170 170 85 85 85 85 85 85 85 0,075 0,075 0,075 0,075 0,075 0,075 0,075 32 40 50 60 72 84 98 35 35 35 35 35 35 35 35 35 8 9 10 11 12 13 14 15 16 7 Ø 3/8" 7 Ø 3/8" 7 Ø 3/8" 5 Ø 1/2" 6 Ø 1/2" 6 Ø 1/2" 7 Ø 1/2" 8 Ø 1/2" 9 Ø 1/2" 2.000 2.250 2.500 2.750 3.000 3.250 3.500 3.750 4.000 230 230 230 230 230 230 230 230 230 115 115 115 115 115 115 115 115 115 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 37 47 58 70 84 98 114 131 149 40 40 40 40 40 40 40 8 9 10 11 12 13 14 6 Ø 1/2" 6 Ø 1/2" 6 Ø 1/2" 6 Ø 1/2" 6 Ø 1/2" 7 Ø 1/2" 8 Ø 1/2" 2.660 2.993 3.325 3.658 3.990 4.323 4.655 300 300 300 300 300 300 300 150 150 150 150 150 150 150 0,133 0,133 0,133 0,133 0,133 0,133 0,133 42 54 66 80 96 112 130 13 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 40 40 15 16 6 Ø 5/8" 7 Ø 5/8" 4.988 5.320 300 300 150 150 0,133 0,133 149 170 45 45 45 45 45 45 45 45 45 8 9 10 11 12 13 14 15 16 7 Ø 1/2" 7 Ø 1/2" 7 Ø 1/2" 7 Ø 1/2" 7 Ø 1/2" 8 Ø 1/2" 6 Ø 5/8" 7 Ø 5/8" 8 Ø 5/8" 3.360 3.780 4.200 4.620 5.040 5.460 5.880 6.300 6.720 380 380 380 380 380 380 380 380 380 190 190 190 190 190 190 190 190 190 0,168 0,168 0,168 0,168 0,168 0,168 0,168 0,168 0,168 48 61 75 90 108 126 146 168 191 14 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 La armadura del pitote consiste en una serie de barras longitudinales, como mínimo 6 del 12 Mm de diámetro y de un cerco continuo en espiral cuyo paso será menor en la zona inferior, superior y en las juntas En el extremo inferior que va ha ser hincado, el pilote llevara un azuche de protección, que puede ser: un simple revestimiento de acero, plano, en punta cónica o piramidal cuando debe atravesar terrenos con pedruscos u obstáculos duros Cuando la longitud del terreno firme es demasiado grande como para que el pilote sea de una única pieza se hace el pilote en tramos que luego serán empalmados a tope mediante una junta 15 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 16 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 5.- POSIBLES PATOLOGÍAS DEL PILOTE Que el pilote encuentre en su camino, antes de llegar al firme, un estrato resistente o un bolo en medio de una capa blanda, con lo que podría ocurrir: • Que se produzca un falso rechazo que nos haga creer que se ha alcanzado el firme, dejando el pilote apoyado en una capa intermedia o en una roca, que al estar inmerso en un estrato de resistencia inferior produzca asientos del pilote al entrar en carga. • Que sabiendo que el pilote no ha alcanzado el firme, y por tanto se podrían producir asientos, la maquinaria de hinca del pilote no tenga potencia suficiente para atravesar el estrato, o para romper la roca que hayamos encontrado en el camino. • Que el pilote encuentre en su camino un bolo o roca, desviado respecto del eje del pilote. En este caso puede ocurrir que el bolo se desvíe lateralmente en el proceso de hinca, generando un empuje lateral sobre el pilote, -Si el bolo se encuentra en un estrato elevado, el empuje lateral sobre el pilote ocasionará una inclinación del mismo, que en la mayoría de los casos será apreciable y por lo tanto detectable en el control de la ejecución del pilote. -Si el bolo se encuentra en un estrato profundo, es posible que el empuje lateral sobre el pilote se vea contrarrestado con la resistencia del terreno, generándose un esfuerzo de flexión que dañe el pilote, y que incluso podría llegar a partirlo • Que el pilote atraviese un estrato con aguas agresivas con alto contenido en cloro o en Ion sulfato, que puedan atacar a las armaduras del pilote o al hormigón. Este problema es fácilmente previsible si se ha detectado con anterioridad en un estudio geotécnico la agresividad de esas aguas, utilizando en la confección de los pilotes prefabricados cementos adecuados. 6- PROCESO CONSTRUCTIVO El sistema más habitual de hinca es mediante percusión. En la superestructura de la máquina de hinca se colocan “martinetes”.Esta máquina iza el pilote y lo coloca en disposición de hinca, en el cual se emplean martillos de caída libre, aire comprimido, diesel…. Entre el pilote y el martillo se intercalará una “sufridera” para evitar el choque directo de la maza o martillo con la cabeza del pilote y así no degradarlo ni deformarlo. Una vez hincados todos los pilotes, las cabezas de los mismos no quedaran, en general, al mismo nivel, por lo que es necesario “descabezar” los que superen la cota prevista. Una vez hecho, habrá que descubrir la armadura de todos los pilotes en una longitud superior a 50 cm o a 40 veces el diámetro de sus barras principales. 17 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 Colocación del pilote en la maquina de hincado 18 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 Colocación del martillete Hincado Colocación del segundo tramo 19 Escuela Politécnica de Cuenca Arquitectura Técnica Unidad Temática 4 Lección 12 Descabezado Hincado mediante martillete 7.- VENTAJAS E INCONVENIENTES Las principales ventajas de los pilotes prefabricados son los siguientes: • • • • • • • • Menor plazo de ejecución, gracias al elevado ritmo de colocación que permiten. Conocimiento de la historia de la puesta en obra del pilote con la condición de rechazo a lo largo de toda la hinca, lo que nos permitirá detectar anomalías y así posteriormente subsanarlas. No existe la posibilidad de lavados, segregación y cortes en el hormigón como en los pilotes fabricados “in situ”. El hormigón utilizado en prefabricación es un hormigón de alta calidad, perfectamente vibrado, con un recubrimiento de armaduras óptimo, por ello la resistencia a medios agresivos es superior frente a los “in situ”. Facilidad para colocarlos inclinados, hasta ¼ normalmente. Tienen mayor capacidad para absorber esfuerzos horizontales ya que están sobrearmados y además son de hormigón pretensado. Se consigue mantener limpia y despejada la obra al no haber tierras extraídas como en los “in situ”. Si apareciera rozamiento negativo el pilote prefabricado presenta la ventaja que en vez de tener que contar con él, reduciendo la carga útil del pilote puede revestirse de betún o hincarlo con azuche ensanchado de modo que se minimizan los efectos desfavorables. 20 Escuela Politécnica de Cuenca Arquitectura Técnica • Unidad Temática 4 Lección 12 Los esfuerzos de compresión a que se ve sometido el pilote prefabricado durante la hinca son superiores a los que tendrá en servicio por lo que la hinca ya es una gran prueba de carga. Las desventajas que presentan los pilotes prefabricados generalmente respecto a los in situ son los siguientes: • • • • • • • • Dificultad de atravesar terrenos con bolos, piedra o capas duras llegando incluso a la fractura del pilote y rechazo Se desaprovecha material a causa de sobresalir generalmente de la cota deseada llegando a cortarlos o “descabezarlos”. La maquinaria utilizada es compleja y su transporte mas complicado que “in situ”. La hinca de pilotes prefabricados es bastante molesta y ruidosa. Se sobrearman, teniendo así un gasto innecesario de armadura a causa de los procesos de manipulación que crean una serie de esfuerzos que el pilote debe resistir. Los pilotes “in situ” mejoran su capacidad portante ya que se consigue un buen rozamiento entre el terreno y pilote y además un ensanche en punta de este, al contrario que los prefabricados. El diámetro y capacidad está limitada. Posibles daños durante el proceso de hinca. 21