Mejoras para equipos y procesos en actividades relacionadas con

Anuncio

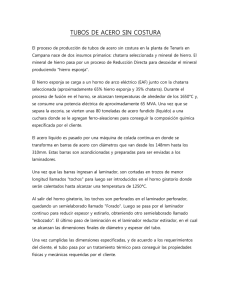

UNIVERSIDAD SIMON BOLIVAR COORDINACIÓN DOCENTE DE INGENIERÍA MECÁNICA MEJORAS PARA EQUIPOS Y PROCESOS EN ACTIVIDADES RELACIONADAS CON LA PRODUCCIÓN DE ACERO Informe de Pasantía Larga, realizada en la empresa: BSE BADISCHE STAHL ENGINNERING en el períodoAbril-Septiembre 2005 Presentado ante la Universidad Simón Bolívar por Rosa Inés Rivero como requisito parcial para optar al título de Ingeniero Mecánico Realizado con la asesoría de Tutor Industrial: Ing. Jörg Schwörer Tutor Académico: Prof. Oscar González Sartenejas, 17 de Abril de 2006 UNIVERSIDAD SIMON BOLIVAR COORDINACIÓN DOCENTE DE INGENIERÍA MECÁNICA MEJORAS EN EQUIPOS Y PROCESOS EN ACTIVIDADES RELACIONADOS CON LA PRODUCCIÓN DE ACERO Por Rosa Inés Rivero Informe de Pasantía Larga, Ingeniería Mecánica, Universidad Simón Bolívar, Abril 2006, 72 págs. Tutor Industrial: Ing. Jörg Schwörer. - Tutor Académico: Prof. Oscar González RESUMEN Con el lema “excelencia en la producción de acero”, la compañía Badische Stahl Engineering BSE ubicada en la ciudad de Kehl, en Alemania ofrece servicios de consultoría para plantas siderúrgicas y desarrolla nuevos productos que permiten la optimización del proceso. La participación en cinco proyectos en distintas áreas permitió la comprensión de las fases de producción de una acería. Primero: la planificación de la ampliación del patio de chatarra de la compañía Edelstahlwerke Südwestfalen. Debido a la falta de capacidad de almacenamiento de chatarra y a la insuficiente capacidad de las grúas existentes, se propone ampliar el área total del patio unificando dos de los actuales; y se plantea el cambio de la grúa puente por una grúa semi-pórtico en voladizo. Con estas medidas se pretende reducir los actuales costos de retrabajo y de tiempo de espera. Segundo, el cálculo estático de elementos de la cesta de chatarra. La cesta sirve de contenedor para la chatarra desde el patio hasta el horno. El fondo de la cesta está conformada por dos mitades que se separan para vaciar su contenido, las dimensiones de la cesta deben dimensionarse de manera que se mantengan cerradas pero que puedan abrirse con la ayuda de una grúa. Por otro lado la cesta está sostenida por una viga que debe ser capaz de sostener su peso. Se muestran los cálculos preliminares para el diseño de una cesta de chatarra para la planta de Simara. Tercero, el diseño de bloques de enfriamiento para reducir el costo en materiales refractarios. Las paredes de la mitad inferior de un horno eléctrico están conformadas por bloques refractarios que deben ser cambiados periódicamente. Mediante el diseño de un bloque de cobre refrigerado con agua se espera reducir el desgaste térmico de los refractarios adyacentes. Este diseño se basa en uno preliminar y la meta es un diseño con dimensiones estándar que pueda ser fácilmente comercializado. Cuarto, el posicionamiento de quemadores e inyectores de carbono en las paredes de los hornos de varias compañías (Ej. BGH Edelstahl y Megasteel). Estos son productos de BSE que deben ofrecerse a los clientes como una solución integral, llamada tecnología de oxígeno. Por último, el redimensionamiento de el manipulador de toma de muestra y medición de temperatura. Otro producto de BSE que permite verificar la calidad del acero y que debe ser redimensionado atendiendo a las necesidades del cliente (Ej. Stahlwerk Thüringen). Todos estos proyectos incluyen procesos de toma de decisiones dentro del ámbito industrial que permiten aplicar los conocimientos adquiridos durante la formación académica. Palabras claves: Patio de chatarra, cesta de chatarra, bloques de enfriamiento, quemadores virtuales de lanza, inyectores de carbono, Manipulador de toma de muestra y medición de temperatura. i ÍNDICE GENERAL Índice General………………………………………………………………………..................i Índice de tablas y figuras......………………………………………………............……….….iii Lista de símbolos y abreviaturas...........……………………………............…………………...v 1 Introducción..............................................................................................................................1 1. 1 Introducción......................................................................................................................1 1.2 Descripción de la empresa.................................................................................................2 1.3 Ubicación dentro de la empresa.........................................................................................3 1.4 Planteamiento del problema ..............................................................................................4 1.5 Objetivos............................................................................................................................5 Objetivo general ..................................................................................................................5 Objetivos específicos...........................................................................................................5 2 Marco teórico............................................................................................................................6 2.1 Proceso de fabricación de acero: el caso de BSW.............................................................6 2.2 Tecnología de Oxígeno....................................................................................................12 Quemadores de oxigeno y combustible.............................................................................12 VLB ...................................................................................................................................13 CARBJETS........................................................................................................................14 2. 3 TSM ................................................................................................................................15 Funcionamiento .................................................................................................................15 Estructura...........................................................................................................................16 3 Propuesta para un patio de chatarra........................................................................................19 3.1 Situación actual................................................................................................................19 3.2 Propuesta de BSE ............................................................................................................21 3.3 Ampliación del patio .......................................................................................................21 4 Cesta de chatarra.....................................................................................................................27 4.1 Cálculo de la superficie inferior de la cesta de chatarra ..................................................27 4.2 Cálculo estático de la viga ...............................................................................................31 ii 5 Bloques de enfriamiento.........................................................................................................39 5.1 Estructura de un horno de arco eléctrico .........................................................................39 5.2 Diseño previo...................................................................................................................40 5.3 Mejoramiento de la geometría.........................................................................................42 5.4 Instalación en el horno.....................................................................................................44 5.5 Diseño especial para la puerta de la escoria ....................................................................46 6 Tecnología del oxígeno ..........................................................................................................48 6.1 Posicionamiento dentro del horno ...................................................................................48 7 TSM .......................................................................................................................................54 7.1 Posicionamiento ..............................................................................................................54 7.2 Descripción del movimiento del TSM ............................................................................54 7.3 Redimensionamiento .......................................................................................................56 7. 4 Caso de Thüringen Stalhwerk ........................................................................................57 8 Conclusiones...........................................................................................................................60 9 Referencias bibliográficas ......................................................................................................63 10 Anexos…….....………………………………………………………………………….....64 iii ÍNDICE DE TABLAS Y FIGURAS Figura 1.1: Servicios que ofrece BSE..........................................................................................1 Figura 1.2: vista aérea de BSW ...................................................................................................2 Figura 1.3: Edificio sede de BSE. ...............................................................................................3 Figura 1.4: Organigrama de la empresa.......................................................................................4 Figura 2.1: Proceso de llenado de una cesta de chatarra. ............................................................6 Figura 2.2: Horno eléctrico de arco de BSW...............................................................................7 Figura 2.3:Manipulador de lanza.................................................................................................8 Figura 2.4: Vaciado del horno. ....................................................................................................9 Figura 2.5: máquina de colada continua....................................................................................10 Figura 2.8: Esquema de producción ..........................................................................................11 Figura 2.9: Interior del horno con quemadores. .......................................................................12 Figura 2.10: VLB......................................................................................................................13 Figura 2.11: Inyección convencional .......................................................................................14 Figura 2.12: Inyección de un VLB ............................................................................................14 Figura 2.13: Carbjet y VLB en un sólo panel ...........................................................................14 Figura 2.14: Foto del TSM .......................................................................................................15 Figura 2.15: Partes del TSM....................................................................................................16 Figura 3.1: Camión depositando chatarra..................................................................................20 Figura 3.2: Patios de chatarra 2 y 3, de Edelstahlwerke Süddwestfalen....................................21 Figura 3.3: Área total del nuevo patio de chatarra. ...................................................................22 Figura 3.4: distancias estándar entre los transportes de chatarra y los vagones........................23 Figura 3.5: Plano final. Vista superior.......................................................................................24 Figura 3.6: Obstáculo en el posible recorrido de los rieles. ......................................................25 Figura 3.7: Corte del plano final................................................................................................26 Figura 4.1: Cesta de chatarra justo antes de descargar. .............................................................27 Figura 4.2: Vista lateral de la cesta de chatarra.........................................................................28 Figura 4.3: Bosquejo de la cesta de chatarra. Dimensiones preliminares. ................................28 Figura 4.4: El peso de la chatarra sobre el fondo de la cesta.....................................................29 Figura 4.5: Área proyectada (A y B). ........................................................................................29 iv Figura 4.6: Puntos de agarre para la grúa. .................................................................................31 Figura 4.7: Diagrama de cuerpo libre........................................................................................32 Figura 4.8: Diagrama de momento flector sobre la viga. ..........................................................33 Figura 5.1: Esquema de un horno eléctrico de arco. .................................................................39 Figura 5.2: vista interior de un horno eléctrico de arco.............................................................40 Figura 5.3: Diseño previo del bloque de enfriamiento. .............................................................41 Figura 5.4: Vista superior del horno 1 de BSW ........................................................................42 Figura 5.5: primer borrador del diseño......................................................................................43 Figura 5.6: Bloque de enfriamiento. Diseño final .....................................................................44 Figura 5.7: Detalle de instalación ..............................................................................................45 Figura 5.8: Horno número 1 de BSW. Carcasa inferior ............................................................45 Figura 5.9: Disposición de los bloques de enfriamiento en el horno 1. ....................................46 Figura 5.10: Diseño especial para el área de la puerta de la escoria .........................................47 Figura 6.1: Vista superior. Horno de la compañía Megasteel ...................................................49 Figura 6.2: Paneles enfriados por agua......................................................................................50 Figura 6.3: VLB corte. Megasteel .............................................................................................51 Figura 6.4: VLB Corte. BGH EdelStahl ....................................................................................51 Figura 6.5: Carbjet vista lateral.................................................................................................52 Figura 6.6: Diseño especial de VLB para la zona EBT.............................................................52 Figura 6.7: EBT VLB en el horno de BGH Edelstahl ...............................................................53 Figura 7.1: vista superior del movimiento del TSM..................................................................55 Figura 7.2: Ejemplos de redimensionamiento de TSM .............................................................57 Figura 7.3: Propuesta número 1. Vista superior del horno........................................................58 Figura 7.4: LM2.........................................................................................................................59 Figura 7.5: Propuesta final. Vista superior. ...............................................................................59 v LISTA DE SÍMBOLOS Y ABREVIATURAS BSE Badische Stahl Engineering BSW Badische Stahlwerke GmbH CAD Computer Aided Design Carbjets Inyectores de carbono EAF Electric Arc Furnace EBT Eccentric Bottom Tapping EWS Edelstahlwerk Südwestfallen LM LM2 Lance Manipulator Lance Manipulator 2. (Integra un TSM y un LM) PLC Controlador Lógico Programable TSM Temperature Sample Manipulator VLB Virtual Lance Burner 1 1 INTRODUCCIÓN 1. 1 Introducción Badische Stahl Engineering (BSE) es una compañía que ofrece soluciones a la medida del cliente en cada etapa del proceso de producción del acero. Con el lema “excelencia en la producción de acero”, BSE provee consultoría de ingeniería así como servicios técnicos para plantas siderúrgicas alrededor del mundo. En el área de consultoría la meta principal es reducir costos, aumentar la productividad y usar la energía de manera eficiente, usando herramientas como análisis de procesos y optimización de los equipos, maquinaria, flujo de materiales y logística. Los programas de modernización y el diseño de nuevos equipos que permiten mejorar la eficiencia del proceso, se llevan a cabo en el departamento de servicios técnicos. Figura 1.1: Servicios que ofrece BSE. 2 Durante esta pasantía en BSE, se motivó la colaboración en los proyectos en curso. La participación activa en los proyectos fue posible gracias a un entendimiento profundo del proceso de fabricación del acero y de cada uno de los productos que BSE ofrece. El trabajo dentro del departamento de servicios técnicos fue principalmente en proyectos de mejoramiento de plantas o diseño CAD. A través de problemas con niveles de dificultad creciente, se alcanzó una comprensión global de la estructura de una acería. En el siguiente informe se presenta una descripción de las características principales de BSE, seguido por una explicación simplificada del proceso de producción en una acería y los proyectos más importantes realizados. 1.2 Descripción de la empresa Desde 1983 Badische Stahl Engineering GmbH (BSE) provee de manera exitosa servicios de ingeniería y consultoría para plantas siderúrgicas alrededor del mundo. BSE es una accionista del grupo PHB Wesenhütte AG. Este grupo de accionistas ha enfocado sus actividades en la producción de acero para la construcción -100 por ciento a base de chatarray también en la producción de cables; incluyendo la venta y mercadeo de esos productos. Badische Stahlwerke GmbH (BSW) también pertenece a este grupo y es una de las plantas siderúrgicas con hornos eléctricos más productivas del mundo, produciendo más de 1,9 millones de toneladas de acero cada año. Estas dos compañías tienen sede en la ciudad de Kehl, en Alemania, y trabajan de manera conjunta. Figura 1.2: vista aérea de BSW 3 Actualmente, BSE posee 48 empleados, principalmente ingenieros especializados en áreas técnicas como la metalurgia, mecánica y eléctrica. Ellos ofrecen tecnologías especiales y know-how del proceso para plantas de acero con hornos eléctricos de arco. Los productos innovadores de BSE son instalados y probados primero en la planta de BSW. La amplia gama de productos de BSE incluye inyectores, quemadores para las paredes laterales del horno, sistemas de medición y el desarrollo de proyectos de optimización de hornos eléctricos. Un número creciente de plantas siderúrgicas está recibiendo actualmente servicios de consultoría de BSE, entre éstas GERDAU, una importante compañía en Sur y Norte América. Figura 1.3: Edificio sede de BSE. 1.3 Ubicación dentro de la empresa BSE se divide en dos áreas principales: una de consultoría y otra de servicios técnicos. La pasantía se realizó dentro de esta última. En esta área se realizan principalmente actividades de remodelación de hornos y plantas, diseño de equipos de medición y control, de inyección de oxígeno y/o carbono, y accesorios para plantas de acero, entre otros (Figura 1.4). 4 Grupo Badische Stahl Acero Servicios Técnicos Planta siderúrgica Tren de laminación de cables Tren de laminación de cabillas Otras Actividades Remodelación de hornos Tecnología de oxígeno Medición y Control Tecnología ambiental Acero laminado para redes de construcción Consultoría Procesos de Estrategia y Gerencia Tecnología en procesos de Fundición Tecnología en Procesos de Laminación Tecnología para Trenes de Laminación Brazos de soporte Educación y preparación para trabajadores en taller Aprovechamiento de desechos de la producción de acero Aplicaciones y Banco de Datos en ambiente CAD Figura 1.4: Organigrama de la empresa 1.4 Planteamiento del problema La industria siderúrgica es un campo de continuo avance, el cual requiere de la revisión y actualización constante de los equipos. Por otro lado es un área muy competitiva en la que se busca alcanzar altos niveles de producción con mayor eficiencia. Mediante el diseño de equipos con nuevas tecnologías y la mejora de las condiciones ya existentes, se puede lograr un óptimo desempeño de las empresas que se encuentran en esta área. 5 1.5 Objetivos Objetivo general Proponer y diseñar mejoras para procesos o equipos en actividades relacionadas al proceso de fabricación de acero, para distintas plantas siderúrgicas en el mundo, como parte de proyectos de consultoría de la empresa BSE. Objetivos específicos 1. Planificar la ampliación del patio de chatarra de la compañía Edelstahlwerke Südwestfalen, incluyendo el tipo de grúa a instalar. 2. Cálculo estático de la cesta de chatarra para su dimensionamiento final, como parte del proyecto de renovación de los equipos de la compañía Simara. 3. Diseño de un bloque de enfriamiento para reducir el desgaste térmico dentro del horno eléctrico de la planta de BSW. 4. Posicionamiento dentro del horno de los quemadores e inyectores de carbono para distintas compañías. Ejemplos: BGH Edelstahl y Megasteel. 5. Redimensionamiento y posicionamiento en las cercanías del horno del manipulador de toma de muestra y medición de temperatura (TSM) para distintas compañías. Ejemplo: Thüringen Stalhwerk. 6 2 MARCO TEÓRICO BSW es una planta que recicla chatarra y la convierte en acero haciendo uso de hornos eléctricos de arco. En la próxima sección se explica el proceso de fabricación de acero, usando BSW como modelo. Adicionalmente se explica la función de los productos más importantes que ofrece BSE: la llamada tecnología de oxígeno (que comprende tres productos distintos) y el manipulador de toma de muestra y medición de temperatura (TSM). 2.1 Proceso de fabricación de acero: el caso de BSW La materia prima es chatarra, ésta es traída usualmente por vía fluvial al patio de chatarra. Las cestas de chatarra se llenan con una mezcla compuesta por diferentes tipos de chatarra. La combinación correcta de estos tipos de chatarra debido a su contenido en aleaciones afecta la composición y calidad del metal refinado. Además de la chatarra la mezcla también contiene carbón y caliza. Las cestas, después de ser llenadas, son transportadas hasta los hornos en vehículos especiales llamados transporte de chatarra (Figura 2.1). Figura 2.1: Proceso de llenado de una cesta de chatarra. 7 La chatarra se funde posteriormente en dos hornos eléctricos de arco. Un horno eléctrico de arco consiste básicamente en una carcasa, electrodos de grafito y un techo removible. Las paredes de la carcasa superior son paneles enfriados por agua y la parte inferior, llamada hogar, está hecha de material refractario. Los electrodos de grafito proveen la mayor cantidad de energía necesaria para el proceso de fundición. Una vez cargado el horno, se cierra el techo y se hacen descender los electrodos a través de unos orificios en la tapa superior del horno (Figura 2.2). Cuando los electrodos se acercan a la superficie del metal se induce un arco eléctrico, semejante al de un proceso de soldadura. La resistencia del metal al flujo de corriente genera calor que, junto con el calor producido por el arco eléctrico, fusiona el metal con rapidez. Las temperaturas alrededor del arco pueden llegar a 6000 C (Kaltenbach, 2003, p. 6). Figura 2.2: Horno eléctrico de arco de BSW La energía eléctrica es complementada por el uso de quemadores, que utilizan una mezcla de gas natural y oxígeno. A partir de ese momento las reacciones químicas proveen la energía adicional. Después de que se funde la primera carga de chatarra, se vacía una segunda cesta dentro del horno. El proceso de fusión se lleva a cabo de la misma manera que para la primera y, a continuación, comienza el proceso de refinamiento. El refinamiento implica inyección de 8 oxígeno al acero. El oxígeno se disuelve parcialmente dentro del acero líquido y se añade carbono al baño de acero. El carbono reacciona con el oxígeno disuelto y se producen óxidos de carbono (Kaltenbach, 2003, p. 7). El proceso de inyección lo realiza un manipulador de lanza (Lance Manipulator) (Figura 2.3). Figura 2.3:Manipulador de lanza Los óxidos de carbono inducen un burbujeo dentro del baño de acero, este burbujeo aumenta el área de reacción entre el acero y la escoria que se forma en la superficie del baño. (Kaltenbach, 2003, p. 8). Al mismo tiempo se forma una escoria espumante que recubre el arco eléctrico. Ésta incrementa la eficiencia de la transferencia de calor en el baño líquido y al mismo tiempo reduce el desgaste de las paredes del horno. El desgaste es una consecuencia de la radiación que actúa sobre los paneles de enfriamiento (idem). A través del proceso de espumar la escoria, la mayor cantidad de ésta fluye hacia el exterior del horno a través de la puerta de la escoria. A pesar de que hay otros procesos para eliminarla, en BSW y en la mayoría de las plantas siderúrgicas, el horno tiene que ser inclinado un ángulo específico para llevar a cabo la remoción. En este momento se toma una muestra del acero. Si se cumplen todos los requerimientos se procede a realizar una medición de la temperatura. El vaciado del horno se realiza a una temperatura de 1620 grados centígrados (Figura 2.4) (idem). 9 Figura 2.4: Vaciado del horno. El acero líquido fluye a través del orificio de colada excéntrico y cae en una cuchara. Ferroaleantes del grupo Hierro-Silicio (Fe-Si), o silicomanganeso (SiMn) y caliza se agregan al acero en este momento. El transporte de cuchara se lleva al horno-cuchara, donde se homogeniza la composición del baño. En este momento se introduce más energía eléctrica y comienza un burbujeo gracias a la inyección de nitrógeno y argón (idem) El horno-cuchara permite el ajuste tanto de la composición química como de la temperatura adecuada para la colada. Éste es además como una especie de paso de transición entre la fusión y la colada continua. Después de que se cumplen todos los requerimientos, la cuchara se transporta con la grúa al sistema de colada continua. El contenido de la cuchara se vierte en el distribuidor que tiene cinco orificios. Un molde enfriado por agua está colocado debajo de cada orificio, y el acero se solidifica para formar palanquillas (Figura 2.5). Las palanquillas se cortan posteriormente por medio de tijeras o quemadores en piezas de 14 metros de largo (Kaltenbach, 2003, p. 9). 10 Figura 2.5: máquina de colada continua Las palanquillas se llevan al horno de precalentamiento del tren de laminado. En BSW el tren de laminado consisten en dos líneas de producción paralelas. En una de ellas se producen cabillas estriadas y en la otra, cables de acero (Figura 2.6). Figura 2.6: tren laminador de barras. Figura 2.7: tren laminador de cables. 11 El gráfico que se presenta a continuación presenta, de manera esquemática, el proceso de producción de acero en BSW. De chatarra a acero Gases limpios 4 tipos de chatarra Shredder Viruta Láminas Sistema de filtrado Chatarra pesada Gases de escape Part. sólidas 1.Cesta Peletización Horno Adición. química Acero líquido 1600 °C 2. Cesta ladle Cuchara Horno-cuchara Colada contínua Colada continua Cuchara Cuchara Horno de pre-calentamiento Tren de laminación escoria for reutilización e.j. pavimentación de calles l Pai sa lla qui an Figura 2.8: Esquema de producción Producto final (alambre /cabillas) 12 2.2 Tecnología de Oxígeno BSE ofrece una solución completa para los requerimientos de oxigeno y carbono en la producción de acero. El sistema incluye quemadores, quemadores de lanza virtual (VLB) e inyectores de carbono (carbjets). En la siguiente sección se describe la función de cada uno de ellos. Quemadores de oxigeno y combustible Los quemadores de BSE generan una llama larga usando como combustible una mezcla de oxigeno y gas natural, propano u otro combustible líquido (Figura 2.9). Los quemadores se pueden fijar a la pared del horno y/o a la zona EBT. Éstos son enfriados por agua y tienen una punta especial de cobre que permite un funcionamiento confiable y una operación sin necesidad de mantenimiento. El funcionamiento de los quemadores puede ser estequiométrico u oxidante, dependiendo del proceso de fundición. La llama larga y la alta velocidad de combustión de los gases garantizan una transferencia de calor eficiente a la chatarra. Figura 2.9: Interior del horno con quemadores. 13 Adicionalmente se diseña un stand de válvulas para controlar las condiciones de flujo de cada uno de los elementos del sistema. La automatización del proceso la dirige un Controlador Lógico Programable (PLC) o un PC industrial. VLB La segunda generación de quemadores de lanza virtual (Virtual Lance Burner, VLB) fue diseñada principalmente para mejorar el proceso de producción de acero porque ofrece modo de quemador, inyección supersónica y post-combustión en un sólo panel (Figura 2.10). Varios de estos paneles multifuncionales se pueden colocar en distintas posiciones en las paredes laterales del horno. Dependiendo de los requerimientos del proceso, los VLB pueden necesitar inyección de carbono desde las paredes, la cual la realizan los carbjets. Figura 2.10: VLB El sistema también incluye también stands para válvulas con medidores y control individual para asegurar un proceso debidamente controlado, que está completamente automatizado a través de un PLC. La ventaja principal de esta segunda generación de quemadores es que evita el efecto splash, que aparece comúnmente en los inyectores supersónicos, por el cual se reduce la profundidad de penetración de la inyección. En la Figura 2.11 se puede observar lo que sucede en un quemador convencional: la desviación del oxígeno debido a las moléculas presentes en la atmósfera del horno. En la figura 2.11 se ve que la tecnología que usan los VLB permite proteger el chorro de oxígeno debido al estrangulamiento del gas y el oxígeno. 14 Figura 2.11: Inyección convencional Figura 2.12: Inyección de un VLB CARBJETS Los inyectores de carbono, llamados carbjets, permiten un uso óptimo del carbono mediante la inyección de carbón en puntos múltiples dentro del horno. La inyección, directamente dentro de la escoria, se lleva a cabo a través del los bloques refractarios. De esta manera no hay pérdidas innecesarias por combustión no deseada en la atmósfera dentro del horno. Los inyectores de carbono están instalados en un bloque de cobre que trae como consecuencia un ahorro de bloques refractarios en el área de inyección. Figura 2.13: Carbjet y VLB en un sólo panel 15 Según el “Documentation of O2 Technology” (BSE, 2005), la tecnología de oxígeno de BSE proporciona numerosos beneficios para los clientes tales como: • Reduce el consumo de energía eléctrica y electrodos • Aumenta el yield metálico (entre 0,5 % y 1 %). El yield metálico es una medida porcentual de la cantidad de acero que se produce con una cantidad determinada de chatarra. • Inyección de oxígeno flexible y eficiente debido a que se inyecta en puntos múltiples. • Funcionamiento completamente automatizado. • Formación de escoria espumante y homogénea dentro del horno . • Protección de las paredes laterales y de los paneles del techo. 2. 3 TSM Otro de los productos de BSE es el manipulador para toma de muestras y medición de temperatura (Temperature and Sample taking Manipulator), éste es parte de los sistemas de medición y control que diseña BSE. Funcionamiento El TSM permite hacer una medición de temperatura y tomar una muestra del acero de el horno durante el proceso de fundición (Figura 2.14). Después del proceso de remoción de la escoria, la lanza del TSM se introduce dentro del horno y toma una muestra del baño de acero. El cartucho que contiene la muestra de acero se remueve, y se introduce un nuevo cartucho en el brazo del TSM para la medición de la temperatura. Figura 2.14: Foto del TSM 16 La muestra de acero se envía por un sistema de tuberías neumático al laboratorio de espectrometría para que se analice su composición química. Si el contenido de azufre es demasiado alto se le agrega caliza. El contenido de otros elementos también puede ser ajustado mediante inyección de oxígeno o carbono o adición de ferroaleantes. Si el análisis químico cumple con las especificaciones técnicas, entonces se puede hacer la medición de temperatura. Cuando el baño alcanza una temperatura específica se procede a realizar el vaciado del horno (en el caso de BSW esta temperatura es 1620 grados centígrados). Estructura Un TSM consiste básicamente en tres elementos principales: una columna, un brazo rotatorio y un brazo extensor que contiene la lanza en su interior. El ensamblaje principal se completa con elementos conectores como una guía y una biela actuadora . La columna se encuentra fija a una plataforma rígida y está equipada con un motor que le permite rotar la pieza superior a la que está conectado el brazo rotatorio (Figura 2.15). Éste, a su vez, está conectado al brazo extensor por una rótula. Al mismo tiempo una guía conecta el brazo extensor con la biela actuadora. El otro extremo de la biela actuadora está unido a la columna. Un sistema de corredera, en el interior del brazo extensor, asegura un movimiento rápido de la lanza hacia delante y hacia atrás. Gracias al sistema de correderas, el movimiento para introducir el sensor dentro del baño a través de la puerta requiere un área muy pequeña (BSE Documentation of the TSM) Rótula Brazo extensor Brazo rotatorio Biela actuadora columna Figura 2.15: Partes del TSM 17 El sistema incluye también una unidad de control que debe ser instalada en el cuarto de control del horno. Éste contiene un PLC para la automatización del sistema, un inversor, transformador y los comandos necesarios para la operación del sistema en la puerta del horno. El tablero de automatización se puede conectar al PLC del horno (PLC) a través de comunicación en red. 19 3 PROPUESTA PARA UN PATIO DE CHATARRA La siguiente propuesta es parte de un proyecto de consultoría para la planta siderúrgica Edelstahlwerke Südwestfalen, ubicada en la ciudad de Siegen, en Alemania. La investigación completa tiene como objetivo mejorar el flujo de material y la distribución del espacio dentro de la planta. El objetivo específico es un nuevo plano del patio de chatarra. 3.1 Situación actual Los expertos de BSE recolectaron mediciones e información relevante in situ durante una semana. Se determinó posteriormente que, en este momento, alrededor del 50% de la chatarra no puede ser entregada directamente al patio de chatarra debido a su limitada capacidad de almacenamiento. Esta situación causa retrabajo (double handling), en este caso significa transporte interno con camiones volteo y con vagones desde el patio externo hasta la planta. El retrabajo trae como consecuencia una cantidad considerable de costos laborales extra. Como se dijo anteriormente, el área de depósito es muy pequeña y adicionalmente está distribuida en seis áreas diferentes alrededor de toda la planta siderúrgica (Zehnle, 2005, p.2). La situación es incluso más grave y a veces la chatarra se deposita en cualquier lugar libre de la planta (Figura 3.1). 20 Figura 3.1: Camión depositando chatarra. Por otro lado, el estudio muestra que la capacidad de carga de la grúa es suficiente en la actualidad. Sin embargo, un cálculo de la tasa de utilización de la misma señala que está siendo usada casi a su capacidad máxima (Zehnle, 2005, p.4). En esta compañía se tiene la intención de reducir el tiempo “tap to tap” (tiempo entre dos vaciados del horno), trayendo como consecuencia una aceleración del proceso y un aumento en los requerimientos de chatarra. Esa situación podrá causar en el futuro un “cuello de botella” en el flujo de material, específicamente tiempo de espera. Al mismo tiempo, las grúas puente que están instaladas en la actualidad son modelos de los 1951-52 y tienen una velocidad de izamiento muy baja (idem). A pesar de todas estas dificultades, se determinó, basado en los planos de la planta, que hay buenas probabilidades de optimizar el manejo de la chatarra. 21 Kra n 31 Schrottplatz 3 K ra n 2 8 K ra n 2 9 Schrottplatz 2 K ra n 1 6 Figura 3.2: Patios de chatarra 2 y 3, de Edelstahlwerke Süddwestfalen. 3.2 Propuesta de BSE La propuesta de optimización consiste en dos etapas. Primero, una ampliación del área de depósito de la chatarra, resultando en una reducción del retrabajo y de los costos de tiempo de espera para garantizar un almacenamiento rápido y clasificado. Segundo, un aumento de la capacidad de carga y manejo de las grúas. 3.3 Ampliación del patio Observando el plano de la planta (Figura 3.2) se puede ver que los depósitos C1, C3 y C6 están localizados en el área adyacente a los patios 2 y 3, en el lado norte de la planta. Esos edificios impiden teóricamente cualquier expansión del área del patio de chatarra. No obstante estos son talleres viejos y se decidió que podían ser derrumbados. La primera decisión que se tomó fue unificar el patio 3 y parte del patio 2 en uno sólo. Además del área principal, se le anexará un área, en las cercanías del muro externo, destinada 22 al depósito de chatarra con ferroaleaciones. Un bosquejo (Figura 3.3) muestra que el área más grande tendría 60 metros de ancho y 235 metros de largo, y la de menor tamaño 10 metros de ancho por 180 de largo. El área total de ambos patios de chatarra es de 15450 m2, lo que representa un aumento total del área que era 11675 m2. Figura 3.3: Área total del nuevo patio de chatarra. Es importante hacer notar que esa no es la nueva área de depósito, es simplemente el área total del patio. El patio de chatarra no es solamente un área de depósito sino también una zona de carga y transporte. El transporte de chatarra y dos vagones de chatarra tienen que ser capaces de ser conducidos al lado del depósito, pero dentro del patio. Asimismo, se tiene que prever la creación de suficientes áreas para permitir el paso de camiones y la descarga de material. Existen distancias estandarizadas entre el transporte de chatarra y los vagones, y también se debe respetar una distancia entre los rieles (generalmente se usa la norma alemana de ferrocarril), como se muestra en la Figura 3.4. 23 Figura 3.4: distancias estándar entre los transportes de chatarra y los vagones. Si se toman en cuenta estas distancias entonces queda un área efectiva de depósito de 5600 m2 aproximadamente, lo que es mayor que la del los antiguos patios número 2 y 3 (4000 m2 aprox.). No obstante el único propósito de la ampliación no es el aumento del área neta sino la creación de un espacio en el que puedan circular camiones, y esto se logra con la nueva distribución. En todas las plantas siderúrgicas se usan distintos tipos de chatarra pero en EWS Edelstahlwerke Südwestfalen, la clasificación de la materia prima es especialmente importante porque se produce acero inoxidable. En este proceso se debe manejar una variedad mayor de chatarra que debe ser clasificada y además es más delicada. Por lo tanto, es deseable tener una disposición de la chatarra en compartimientos individuales y separados dentro del área total (Figura 3.5, ver detalles en Anexo 1). Para delimitar estos compartimientos se deben construir unas paredes divisorias a lo largo de los rieles. La altura de estas paredes está determinada por la altura de la cesta de chatarra, ya que las paredes no deben interrumpir su proceso de llenado. 24 Figura 3.5: Plano final. Vista superior La segunda parte de la propuesta es cambiar la grúa puente existente por una nueva grúa. En principio se pensó proponer una grúa de pórtico. Una grúa de pórtico es similar a una grúa puente, excepto que el puente para la carga del trole o troles está soportado rígidamente en una o más patas que corren sobre ríeles fijos o cualquier tipo de pistas (Technical Terms Glossary, 2005). Sin embargo, existe un edificio pequeño que impide el recorrido continuo de uno de los rieles (Figura 3.6). 25 Figura 3.6: Obstáculo en el posible recorrido de los rieles. Se decidió entonces proponer el uso de una grúa semi-pórtico. En ese caso, una de las patas de la grúa se mueve sobre un riel en el piso y la otra sobre columnas fijas al piso. En el sentido de desplazamiento del puente, del lado del que la grúa está apoyada sobre columnas, la distancia entre las columnas-soporte se fijó en 12 metros. En el sentido transversal al movimiento, la distancia entre los ríeles de la grúa está limitada en un lado por el muro externo de la planta y del otro lado por edificaciones. La máxima distancia entre los ríeles es 60 metros. El próximo paso es decidir si se usa una estructura de celosía o una viga sólida como puente. Se decidió usar la primera (estructura de celosía) debido a la considerable distancia entre los ríeles, que puede conllevar a altos niveles de esfuerzo en el puente. El esfuerzo se debe no sólo a su propio peso sino también a la carga extra; ya que la carga no se puede modificar, se trata entonces de reducir el propio peso de la estructura. El acceso a la plataforma se consigue mediante una escalera fija a una de las patas. En el siguiente plano es posible observar una sección de corte del depósito de chatarra donde se pueden ver todos los detalles de la grúa (Figura 3.7, para detalles ver Anexo 2). 26 Figura 3.7: Corte del plano final. Gracias a las ventajas adicionales que provee la estructura en semi-voladizo, el espacio exterior a los rieles también puede ser utilizado. “Un pórtico en voladizo es una grúa en la que las vigas que conforman el puente se extienden transversalmente más allá de los ríeles de la grúa en uno o ambos lados” (ASME B30-17, 2005). En este caso la viga se extiende a uno sólo de los lados. El outrigger tiene 20 metros de largo, pero sólo 15 metros son la distancia efectiva. Como se puede ver en la Figura 3.7, se recomendó también el uso de un mando doble con un gancho y un imán. El mando doble ayuda a reducir el desplazamiento longitudinal de la grúa y eliminar movimientos cruzados innecesarios. 27 4 CESTA DE CHATARRA 4.1 Cálculo de la superficie inferior de la cesta de chatarra La cesta de chatarra sirve como un contenedor para la chatarra entre el depósito y el horno. Este contenedor está formado por un cilindro metálico, que es el cuerpo principal de la cesta, y un fondo cóncavo. El fondo está compuesto por dos mitades que pueden ser separadas. Para poder descargar la chatarra dentro del horno se debe mover la cesta con la grúa desde el carro de la chatarra hasta colocarlo sobre el horno. En ese momento se separan las dos mitades inferiores y se deja caer el contenido de la cesta (Figura 4.1). Figura 4.1: Cesta de chatarra justo antes de descargar. El diseño de esta cesta de chatarra es parte de un proyecto de remodelación para Simara, una planta en Brasil. El próximo dibujo es una vista lateral de un modelo de cesta de chatarra, que muestra el sistema de separación de las mitades del fondo (Figura 4.2). 28 Figura 4.2: Vista lateral de la cesta de chatarra. El cálculo consiste en comprobar si las dos mitades que conforman el fondo se mantienen cerradas durante el transporte pero asegurando que se pueden abrir para el proceso de descarga. El cálculo está basado en las dimensiones preliminares de la cesta de chatarra mostradas en el bosquejo (Figura 4.3). Figura 4.3: Bosquejo de la cesta de chatarra. Dimensiones preliminares. Aunque la distribución de la chatarra dentro de la cesta no es uniforme, para este cálculo la fuerza debido al peso de la chatarra se puede considerar como una fuerza igualmente distribuida en la dirección vertical. En este caso, aunque la superficie del fondo es 29 cóncava, el efecto de la fuerza es relevante solamente en el área proyectada del cilindro sobre el fondo (área P en Figura 4.4) Figura 4.4: El peso de la chatarra sobre el fondo de la cesta. Esta área proyectada se puede considerar como un área compuesta por dos partes: un área central A, comprendida entre los dos puntos de los que se agarra la grúa para realizar el proceso de apertura, y el área B alrededor de la anterior (Figura 4.5). Figura 4.5: Área proyectada (A y B). 30 Para que la cesta se mantenga cerrado es necesario que el área B sea mayor o igual que el área A ( AB ≥ AA ). Teóricamente sería posible hacer el área A casi cero, pero entonces la grúa no sería capaz de abrir la cesta. Otra posibilidad teórica es hacer que las dos áreas sean iguales, sin embargo experiencias anteriores dentro de la compañía muestran que B debe ser alrededor de 10 por ciento mayor que A y de esta manera se cumplen los requerimientos. Es posible calcular el área B usando (4.2) (Stahl im Hochbau, 1980, p.777). Donde ϕ es el ángulo descrito por el área B, y r es el radio de la circunferencia (como se puede ver en la Figura 4.5). Pero antes debe calcularse el ángulo ϕ (4.1). ⎛r⎞ ⎝ x⎠ ⎛ 1850 ⎞ ⎟ = 137,54° ⎝ 670 ⎠ ϕ = 2 ⋅ a cos⎜ ⎟ = 2 ⋅ a cos⎜ AB = 2 ϕ° r2 ⎛ ⎞ (1850mm) ⎛ 137.54° ⎞ ⋅ ⎜π ⋅ − sin(ϕ ) ⎟ = ⋅ ⎜π ⋅ − sin(137.54°) ⎟ 2 ⎝ 180° 2 180° ⎠ ⎝ ⎠ (4.1) (4. 2) AB = 2,9527 ⋅ 10 6 mm 2 = 29526,77cm 2 El área A se puede calcular restándole a la mitad del área de la circunferencia, el área B previamente calculada. AA = π ⋅r2 2 − AB = π ⋅ (1850mm) 2 2 − 2,9527 ⋅ 10 6 mm 2 (4.3) AA = 2,4234 ⋅ 10 6 mm 2 = 24233,73cm 2 Haciendo un cociente de ambas áreas se obtiene que AB = 1,21 ⋅ AA , y por lo tanto AB > AA . Como muestran los resultados, el área B es casi 20 por ciento más grande que el área A. De esta manera, se cumplen las condiciones previamente señaladas. 31 4.2 Cálculo estático de la viga Durante su transporte, la cesta de chatarra se sostiene mediante una viga. Esta viga tiene que ser capaz de soportar la fuerza que produce la grúa al levantar el propio peso de la cesta junto con la chatarra que se encuentra en su interior. Con los siguientes cálculos se trata de encontrar el perfil I que cumple los requerimientos para el proyecto. En el caso de Simara la grúa levanta la viga introduciendo su gancho dentro de dos agarraderas colocadas en los puntos A y B (Figura 4.6) y no como sucede en BSW en el punto medio (Figura 4.1). A B Figura 4.6: Puntos de agarre para la grúa. Las fuerzas que actúan sobre la viga se pueden observar en el diagrama de cuerpo libre (Figura 4.7), donde F es la suma del peso de la cesta y de la chatarra contenida en él, considerada como una fuerza aplicada a ambos extremos de la viga. El peso se coloca a ambos extremos ya que de ahí se sostiene la cesta y debido a que el problema es simétrico se coloca la mitad del peso total. La capacidad de la grúa es 60 toneladas, Fa y Fb son las reacciones en las agarraderas. 32 y Fa z x Fb F/2 M F/2 Figura 4.7: Diagrama de cuerpo libre Un cuerpo está en equilibrio si la suma de todas las fuerzas externas y momentos actuando sobre el cuerpo es cero. Las ecuaciones de equilibrio aplicadas a la viga: ∑F x ∑F y ∑M =0 =0 M =0 No existen fuerzas axiales (4.4) F F → FA + FB − 2 − 2 = 0 (4.5) la suma de momentos en el punto medio M (4.6) FA ⋅ a − FB ⋅ b − F ⎛L⎞ F ⎛L⎞ ⎜ ⎟+ ⎜ ⎟ = 0 2 ⎝2⎠ 2 ⎝2⎠ → FA ⋅ a − FB ⋅ b = 0 Como las distancias a y b son iguales (problema simétrico), las fuerzas Fa y Fb tienen que tener la misma magnitud también. Como sabemos que la fuerza aplicada por la grúa tiene un valor máximo de 60 toneladas, las fuerzas Fa y Fb son de 30 toneladas cada una. 33 La gráfica muestra el momento flector a lo largo de la viga (Figura 4.7) Figura 4.8: Diagrama de momento flector sobre la viga. La siguiente ecuación describe el momento flector en la sección de la viga que va desde el punto O hasta el punto A. M = FA ⋅ x (4.7) Luego, desde el punto A hasta el punto medio de la viga el momento se mantiene constante y tiene la magnitud del momento en el punto A. M A = FA ⋅ a = 30 ⋅ 10 4 N ⋅ 0,3m = 9 ⋅ 10 4 N ⋅ m El esfuerzo normal debido a flexión pura se puede calcular de la siguiente manera (University of Michigan, 2005) σ = M⋅y I (4.8) Donde M es el momento flector, “y” es el punto de la sección que se encuentra más alejado del eje neutro e I es el momento de inercia de la sección, ambos con respecto al eje neutro. 34 El esfuerzo por flexión alcanza su máximo valor en los puntos A y B. Se usará un perfil I, el próximo paso es calcular la mínima distancia “y” para que el esfuerzo en este punto no alcance el valor permisible. El valor W se le conoce como módulo de sección y se encuentra en las tablas para perfiles de construcción. W es el cociente entre el momento de inercia y la distancia “y”. Con esta notación se puede reescribir (4.8) como σ = M W (4.9) El esfuerzo real tiene que ser menor al esfuerzo permisible dividido entre un factor de seguridad. σ< σ allw ψ (4.10) Sustituyendo (4.9) en (4.10) M σ allw < W ψ Ahora es posible calcular el módulo de sección (W) mínimo. W > M σ allw ψ (4.11) 35 El esfuerzo permisible fue tomado de la siguiente tabla para flexión pura (Schneider, Klaus y otros. DIN 18 800) TABLA 4.1: ESFUERZO PERMISIBLE SEGÚN DIN 18 800 Material y caso de carga Tipo de St 37 esfuerzo St 52 StE 460 StE 690 H HZ H HZ H HZ 140 160 210 240 275 310 H HZ 410 460 240 270 Compresión y flexión a compresión, para garantizar estabilidad. Según DIN 4114 Tomo 1 y 2 Tensión y flexión a tensión, esfuerzo de 160 180 240 270 310 350 92 104 139 156 180 200 comparación Corte Para un esfuerzo permisible de 160N/mm², un factor de seguridad de 1,5 (comúnmente 4 usado en plantas siderúrgicas) y un momento flector de 9 ⋅ 10 N ⋅ mm , el módulo de sección 3 tiene que ser mayor a 1080cm . W > 9 ⋅ 10 4 N ⋅ m = 10,8 ⋅ 10 − 4 m 3 = 1080cm 3 6 N 125 ⋅ 10 m2 1,5 En la siguiente tabla (Stahl in Hochbau) se puede observar que el módulo de sección del perfil IPE-300 es ligeramente mayor, pero por razones de seguridad se usará un IPE-400 3 con un módulo de sección de 1160cm . 36 TABLA 4.2: PERFILES IPB El esfuerzo real al que está sometida la viga, se obtiene evaluando (4.9) σ = 9 ⋅ 10 4 N ⋅ m = 77,586 ⋅ 10 6 N 2 3 −6 m 1160 ⋅ 10 m Como los cálculos se hicieron para flexión pura y en la realidad los puntos A y B están sometidos a fuerzas cortantes, que representan un aumento del esfuerzo, se pueden colocar placas reforzantes entre alas del perfil, a ambos lados del cuerpo. 37 El aumento del momento de inercia se puede obtener añadiendo los momentos de inercia individuales. Las placas tienen secciones transversales rectangulares. El momento de inercia de una sección rectangular alrededor de su propio centroide (eje centroidal) está dado por (University of Michigan, 2005) I0 = b ⋅ h3 12 (4.12) donde b es el ancho paralelo al eje neutro y h es la altura perpendicular a ese eje. Como las placas se colocan entre las alas del perfil, h es en este caso h = h'−2 ⋅ c' = 400mm − 2 ⋅ 13,5mm = 373mm = 0,373m (4.13) Usando placas de 10 mm de espesor, cada placa tiene un momento de inercia de 4,325cm 4 I0 = 10mm ⋅ 373mm 3 = 4,325 ⋅ 10 4 mm 4 = 4,325cm 4 12 Para sumar momentos de inercia es necesario usar el teorema de los ejes paralelos, este teorema calcula el momento de inercia correspondiente a un eje paralelo al eje del centroide. I = Ic + A ⋅ d 2 (4.14) donde A es el área de la sección y d es la distancia perpendicular entre los dos ejes entre los cuales se quiere trasladar la inercia. Debido a la simetría del área alrededor del eje neutro, d en este caso es cero. El momento de inercia total es entonces sólo la suma de todos los momentos de inercia 38 ∑I = I + 2⋅ I 0 = 23130cm 4 + 2 ⋅ 4325cm 4 = 31781cm 4 (4.15) donde I es el momento de inercia del perfil I-400 de la tabla 4.2. El esfuerzo real de la viga con las placas reforzantes, evaluando (4.8) con el valor de la inercia total, alcanza el siguiente valor (considerablemente menor al permisible) σ = M ⋅ y 9 ⋅ 10 4 N ⋅ m ⋅ 200 ⋅ 10 −3 m = = 56,64 ⋅ 10 6 N 2 −8 4 m I 31781 ⋅ 10 m ∑ El esfuerzo real sobre el perfil I-400 con las placas reforzantes proporciona un factor de seguridad adicional de 1,89. 107 ⋅ 10 σψ m 2 = 1.89 = σ 56,64 ⋅ 10 6 N 2 6 N m 39 5 BLOQUES DE ENFRIAMIENTO El siguiente proyecto consiste en diseñar una geometría para unos bloques de enfriamiento y el plano para su colocación en el horno número 1 de BSW. 5.1 Estructura de un horno de arco eléctrico Un horno de arco eléctrico consiste básicamente en una carcasa, un techo y generalmente uno o tres electrodos (Figura 5.1). La carcasa, que sirve como contenedor para la chatarra durante el proceso de fundición, consiste en dos carcasas individuales que están unidas entre sí mediante una unión de brida. Gases escape Electrodos Techo Lance-Manipulator Puerta paredes escoria acero Lanza Orificio- colada Hogar Figura 5.1: Esquema de un horno eléctrico de arco. 40 La carcasa inferior contiene en su interior el llamado hogar, la parte del horno que de hecho está en contacto con el acero líquido; esta parte está hecha de bloques de material refractario. Estos bloques son resistentes a temperaturas extremadamente altas (alrededor del arco eléctrico las temperaturas pueden alcanzar los 6000 grados centígrados) y adicionalmente están recubiertos por material de apisonado. La carcasa superior está formada por una estructura tubular metálica (cobre y/o acero) dentro de la cual circula agua para garantizar el enfriamiento (Figura 5.2). Figura 5.2: vista interior de un horno eléctrico de arco Los bloques refractarios tienen que soportar temperaturas extremadamente altas y por lo tanto grandes niveles de esfuerzo térmico, por esta razón los bloques deben ser reemplazados frecuentemente. En el caso de BSW, la zona de la escoria se reemplaza cada 6 semanas. Debido al alto costo de este material, se desea diseñar un bloque de cobre, enfriado por agua (refrigerado), que pueda ser colocado entre los refractarios y así intensificar la tasa de intercambio de calor. De esta manera se podría reducir la temperatura de los bloques refractarios y como consecuencia su desgaste, de forma que eventualmente los bloques tendrían que ser reemplazados menos frecuentemente, reduciendo los costos tanto en material refractario como en mantenimiento. 5.2 Diseño previo Un diseño previo del bloque de enfriamiento (Figura 5.3) está instalado actualmente en un punto del horno número 1 de BSW, cerca del orificio de colada (Figura 5.4). Se desea 41 diseñar un bloque estándar de tal manera que éstos puedan ser instalados en el perímetro del horno y cubran la mayor área posible. En el proceso de diseño también se debe determinar la posición de los bloques en la carcasa y su manera de montaje. Figura 5.3: Diseño previo del bloque de enfriamiento. El primer paso es investigar el efecto del enfriamiento en el desgaste de los bloques refractarios y en la carga de temperatura sobre la estructura de la carcasa del horno en el que ya está instalado el bloque de prueba. Este diseño previo ha mostrado los siguientes resultados: primero, la temperatura en la parte exterior de la carcasa se ha reducido considerablemente. Segundo, el desgaste de los bloques refractarios se ha reducido levemente, limitado por el área relativamente pequeña en la que está instalado el bloque (Figura 5.4, detalles en Anexo 3). Y finalmente, no se ha encontrado desgaste significativo del bloque de prueba. 42 Figura 5.4: Vista superior del horno 1 de BSW 5.3 Mejoramiento de la geometría Analizando la geometría de los hornos se puede ver que la solución más exacta sería un panel curveado adaptado al radio del horno, no obstante esta solución requiere costos de fabricación y producción muy altos. El objetivo del proyecto es desarrollar un bloque de enfriamiento con una superficie recta con dimensiones estándar, al menos para este horno. El primer borrador del diseño (Figura 5.5) es un bloque de cobre, con entrada y salida para las tuberías que proveen el flujo constante de agua; y una placa de cobre que da al interior del horno. La placa de cobre tiene que ser suficientemente corta para que pueda ser adaptada a una superficie curva y lo suficientemente larga para cubrir la mayor parte de la superficie interna. Las dimensiones de la caja o bloque en sí se reducirán en general, comparadas con el diseño previo (Figura 5.5). 43 Figura 5.5: primer borrador del diseño Como una parte externa al estudio, se consideró si un incremento en la longitud de la placa (longitud X en Figura 5.5) aumentaría el intercambio de calor o no. La tasa de intercambio de calor está determinada, no sólo por la capacidad de intercambio de calor del material, sino también por sus dimensiones (en este caso la longitud de la placa). El cobre es bien conocido por su alta capacidad para conducir calor; pero si los extremos de la placa están a una distancia muy grande del bloque donde se realiza el enfriamiento, estos bordes ya no serán enfriados efectivamente. Se determinó que 640 milímetros era una longitud razonable (Figura 5.6). Para intensificar la transferencia de calor, se decidió colocar además una serie de aletas sobre la placa. Adicionalmente a este efecto, los bloques refractarios podrían ser eliminados parcialmente y sustituidos por material de apisonado, reduciendo el costo de material no reutilizable. En el próximo plano están representadas las tres vistas principales del diseño final (Figura 5.6, para ver el diseño final completo ir al Anexo 4). 44 Figura 5.6: Bloque de enfriamiento. Diseño final 5.4 Instalación en el horno Los bloques de enfriamiento deberían ser montados en la zona de la escoria del horno. Éstos reemplazan las capas superiores de los bloques refractarios y protegen a las capas inferiores. Para la instalación es necesario hacer un orificio en la placa que sirve de pared a la carcasa inferior, justamente debajo del split flange (Figura 5.7). El bloque de enfriamiento debe ser instalado desde el lado interno del horno. Sin embargo, todas las partes que están directamente enfriadas por agua y las conexiones para las mangueras se encuentran fuera de la carcasa. 45 Figura 5.7: Detalle de instalación El espacio entre las aletas debe también ser llenado con material de apisonado. El relleno de las aletas y su condición debe ser revisado y mantenido regularmente. El parchado del refractario y que éstos estén cubiertos con escoria ayudará a proteger el bloque de cobre e incrementar su tiempo de vida. Para la distribución de los bloques en la pared del horno, se deben estudiar irregularidades en la superficie tales como agarraderos o placas. No todos los puntos de la carcasa permiten acceso a su interior (ver Figura 5.8, notar detalles) Figura 5.8: Horno número 1 de BSW. Carcasa inferior El número de bloques de enfriamiento que pueden ser instalados también está limitado. Como resultado de los orificios que se necesita hacer en las paredes de la carcasa, la estabilidad de la estructura se podría ver comprometida. Para evitar la inestabilidad de la 46 carcasa inferior y, en consecuencia, del horno completo, se debería mantener una distancia aproximada de 200 milímetros entre dos bloques. Para colocar los bloques, el horno debe ser observado cuidadosamente en funcionamiento. Se deben identificar los puntos calientes del horno y equiparlos con bloques de enfriamiento, así como también otras áreas críticas como la puerta de la escoria, y el escalón desde la carcasa hasta el área EBT. Otras áreas no críticas se pueden dejar sin bloques de enfriamiento para mantener suficiente estabilidad en la estructura de la carcasa inferior. La siguiente es la propuesta final (Fig. 5.9 - para detalles ver Anexo 4) Figura 5.9: Disposición de los bloques de enfriamiento en el horno 1. 47 5.5 Diseño especial para la puerta de la escoria Es usual que el área cercana a la puerta de la escoria tenga una forma especial que hace imposible usar bloques de enfriamiento con una placa recta. Este no es el caso en el horno número 1 de BSW. No obstante se pre-diseñó un bloque triangular como solución para futuros proyectos (Figura 5.10). La forma triangular no permite su estandarización, ésta debe ser adaptada para cada horno. Figura 5.10: Diseño especial para el área de la puerta de la escoria Este diseño especial de bloque de enfriamiento se puede instalar en ambos lados de la puerta del horno y debería ser colocado entre la línea de la escoria y el panel de enfriamiento detrás de la puerta. 48 6 TECNOLOGÍA DEL OXÍGENO A pesar de que los quemadores e inyectores de carbón tienen dimensiones estandarizadas, el número de unidades y su posición dentro del horno tiene que ser definida para cada nuevo proyecto. Sistemas con uno hasta tres VLB son considerados estándar pero siempre depende del tamaño del horno y de los requerimientos del cliente. 6.1 Posicionamiento dentro del horno El primer paso es generalmente re-dibujar el horno, usando la información y los dibujos que el cliente provee. El posicionamiento de cada unidad alrededor del horno se hace siguiendo una serie de criterios. Los VLB no deben ser colocados apuntando a los electrodos, porque el lancing puede causar que los electrodos se quemen. Los inyectores de carbono no tienen inconvenientes en este sentido porque sólo inyectan carbón pulverizado y no tienen función lancing. Por otro lado los inyectores de carbono deben ser colocados cerca de los VLB para inducir una reacción rápida entre el oxigeno y el carbono. La inyección en múltiples puntos de estos dos elementos ayuda a crear una escoria espumante homogénea (ver sección 2 para ver descripción del proceso de formación de la escoria espumante). Una vista superior de un proyecto realizado para la compañía Megasteel, con sede en Kuala-Lumpur en Malasia, se muestra a continuación (Figura 6.1, detalles en Anexo 5) 49 Figura 6.1: Vista superior. Horno de la compañía Megasteel Como el propósito de los VLB e inyectores de carbono es inyectar oxígeno directamente dentro de la escoria, el área entre los puntos A y B, donde los paneles de enfriamiento están más cerca del baño de acero, es la zona más recomendada para su colocación (Figura 6.1). Como se puede ver en el siguiente dibujo los paneles son considerablemente más largos y por lo tanto más cercanos al acero líquido (Figura 6.2) 50 Figura 6.2: Paneles enfriados por agua Por razones de montaje, los VLB e inyectores de carbono no deberían ser colocados entre dos paneles y solamente se deberían cortar un número exacto de tubos durante el proceso de montaje. La altura a la cual se debe colocar un VLB se puede determinar haciendo uso de una observación empírica, el módulo de la distancia hasta el acero líquido corresponde aproximadamente al módulo del flujo de oxígeno del quemador. Siendo la distancia medida en milímetros y el flujo en metros cúbicos por hora. Debido a limitaciones técnicas el rango de flujos debe mantenerse entre 1500 to 2400 m 3 h , esto corresponde a un rango de posibles alturas. A continuación se presentan dos casos límites. El primero (Figura 6.3, detalles en Anexo 5) corresponde al horno de la compañía Megasteel en Malasia, donde el horno tiene un diámetro de 9,24 m y por lo tanto la distancia hasta el baño colindan con el límite superior. La Figura 6.4 muestra el horno de BGH Edelstahl, una siderúrgica pequeña ubicada en la ciudad de Siegen en Alemania, cuyo horno tiene un diámetro de 3,9 m y donde el flujo de oxígeno es bastante menor (detalles en Anexo 6) 51 Figura 6.3: VLB corte. Megasteel Figura 6.4: VLB Corte. BGH EdelStahl Los inyectores de carbono, por otro lado, están contenidos dentro de un bloque de enfriamiento de cobre, que debe ser unido mediante una brida a una superficie plana. Los inyectores de carbono deben ser colocados entonces de manera que la brida pueda ser fijada a la unión entre la carcasa inferior y superior. En el interior del horno generalmente se quitan 52 algunos bloques refractarios para evitar que interfieran con la inyección de carbono, tal como se observa en la Figura 6.5. Figura 6.5: Carbjet vista lateral Un área especial del horno es la zona EBT, ésta es un área plana por encima del orificio excéntrico de sangrado. La zona EBT sirve como un área de acceso al orificio pero es comúnmente un área fría (cold spot) en el horno. De todas las áreas distantes del o los electrodos, ésta tiene una desventaja adicional que es ser la más alejada de la puerta de la escoria –donde generalmente se inyecta oxígeno y/o carbón mediante LM. Debido a estas razones generalmente se encuentran cantidades de chatarra no derretida cerca del balcón EBT. El diseño especial del EBT VLB ayuda a mejorar la combustión en esta área (Figura 6.6) Figura 6.6: Diseño especial de VLB para la zona EBT 53 En el diseño de sistemas de inyección de oxígeno generalmente se coloca un VLB en esta área o un panel combinado de VLB y carbjet. La única restricción es tratar de que el chorro de inyección no choque con la pared del horno. La Figura 6.7 muestra la zona EBT del horno del proyecto para la compañía BGH Edelstahl (Anexo 6) Figura 6.7: EBT VLB en el horno de BGH Edelstahl 54 7 TSM Una ventaja adicional del TSM de BSE es que no deben hacerse modificaciones adicionales a la estructura del horno, pero por esta misma razón, es imposible diseñar un TSM con dimensiones estándar. Las dimensiones y la posición del mismo con respecto al horno se deben ajustar a cada cliente. 7.1 Posicionamiento El primer paso es dibujar en formato CAD el horno y el área a su alrededor, basados en los planos entregados por el cliente (generalmente en papel). Se tienen que tomar en cuenta instrumentos y/o estructuras existentes. Segundo, el TSM debería ser colocado lo más cercano a la puerta de la escoria. Finalmente, los elementos que constituyen el TSM tienen que ser redimensionados. Se mantiene la misma estructura pero cada elemento principal tiene que ajustarse a la longitud que le permite al TSM llegar directamente al baño de acero. El movimiento del TSM tiene que ser considerado en su totalidad. 7.2 Descripción del movimiento del TSM El único movimiento motorizado en el sistema es la rotación del brazo giratorio alrededor del eje de la columna; todos los otros movimientos son consecuencia de ese movimiento. En esta sección se explica el movimiento del TSM de manera puramente geométrica, haciendo uso de una vista superior del mismo (Figura 7.1). Las trayectorias de cada punto están determinadas por el paralelogramo ABCD. La longitud de los lados permanece constante pero el ángulo entre ellos cambia continuamente (Figura 7.1) 55 Figura 7.1: vista superior del movimiento del TSM El movimiento principal es la rotación del brazo oscilante (segmento AD). El punto A describe una circunferencia con centro en el punto D (circunferencia 1). Por otro lado el punto C es un punto fijo, alrededor del cual la biela actuadora describe un movimiento circular (circunferencia 2). La distancia AB en el paralelogramo es una constante, ya que la guía que está colocada sobre el brazo extensor es una estructura sólida. El punto B es un extremo de la guía y al mismo tiempo es el extremo de la biela actuadora. Finalmente los puntos C y D son fijos, es decir, mantienen la misma posición durante el proceso. Para cada movimiento angular del brazo rotatorio, existen muchas posibilidades para la posición del punto B que respetan la condición de que la distancia AB se mantenga constante; pero sólo existe una posición en la que B pertenece al mismo tiempo a la circunferencia 2. Entonces la posición B queda determinada. Y con el punto B, se determina también la nueva posición de la biela actuadora. 56 7.3 Redimensionamiento Para el proceso de redimensionamiento, primero que nada deben definirse la posición de trabajo y la posición de reposo. La posición de trabajo es la posición en la que se toman la muestra y la medición de temperatura, y la posición de reposo se define como la posición en la que se cambian los cartuchos. En la Figura 7.1 la posición de trabajo está dibujada en rojo y la posición de reposo en verde. Esto define los puntos A y A’ (Figura 7.1). Cada movimiento entre estas dos posiciones debe respetar lo descrito anteriormente. Seguidamente se dibujan numerosas circunferencias mostrando la longitud de la biela actuadora y se analizan las diferentes posibilidades para el punto C. Cada longitud trae como consecuencia un movimiento diferente de la punta de la lanza. La posición óptima se escoge de acuerdo a posibles obstrucciones y al posible hecho de que el TSM tenga que trabajar con un manipulador de lanza. Dos ejemplos de re-dimensionamiento de TSM se muestran a continuación (Figura 7.2). En el primer ejemplo (izquierda) las dimensiones se designaron de manera que la biela actuadora y la rótula (C) estuvieran tan cerca como sea posible de la columna (distancia mínima 30 mm) El segundo ejemplo (derecha) es una modificación del primero, en el que la posición de reposo fue modificada y como consecuencia el punto D y la longitud de la biela actuadora tuvieron que ser cambiados también. En estos dos ejemplos se puede observar qué diferentes son las trayectorias de la punta del la lanza con sólo un incremento de 200 mm de la longitud de la biela. 57 Figura 7.2: Ejemplos de redimensionamiento de TSM 7. 4 Caso de Thüringen Stalhwerk La compañía Thüringen Stalhwerk, localizada en la ciudad de Thüringen en Alemania, solicitó a BSE el diseño de un TSM. Se recibieron los planos del horno y sus alrededores (en papel) y se puso la condición que el TSM debería trabajar del lado derecho de la puerta de la escoria para que pudiera trabajar en conjunto con un inyector de oxigeno que se encuentra del lado izquierdo. Después de probar varias configuraciones se llegó a la siguiente propuesta (Figura 7.3, detalles en Anexo 7). Sin embargo es de hacer notar que la escalera se encuentra muy cercana al extremo del TSM y que la columna del TSM debe colocarse sobre la plataforma anterior al horno. Estas limitaciones hacen que la posición de reposo sea muy incómoda para el cambio de cartuchos. 58 Figura 7.3: Propuesta número 1. Vista superior del horno. Ya que no se disponían de datos más específicos sobre el inyector ya existente, se envió esta propuesta para ser analizada. La respuesta fue que no era posible que trabajaran juntos y entonces Stahlwerk Thüringen solicitó una nueva propuesta a BSE. Se enviaron los planos del inyector existente, y se logro colocar el TSM debajo de la estructura del inyector para que trabajara en conjunto. Es importante destacar que estos dos instrumentos nunca trabajan simultáneamente. La medición de temperatura y la toma de la muestra se deben hacer cuando no haya inyección. Este proyecto fue un caso especial de diseño, ya que BSE ofrece inyectores de oxigeno y carbono, llamados manipuladores de lanzas, o LM, y trabaja en conjunto con ellos cuando deben colocarse juntos. Adicionalmente BSE ofrece una novedosa solución llamada LM2 que es un inyector integrado con un TSM (Figura 7.4). El LM2 proporciona una solución muy eficiente en términos de utilización de espacio y efectividad del movimiento, debido a que el LM se puede levantar y dar paso para que el TPM funcione. 59 Figura 7.4: LM2 Finalmente se aceptó realizar el diseño como una excepción y esta fue la propuesta final (Figura 7.5, detalles en Anexo 8) Figura 7.5: Propuesta final. Vista superior. 60 8 CONCLUSIONES A través de la participación en distintos proyectos del área técnica de BSE, se logró obtener una percepción global de la estructura de una planta siderúrgica. Cada proyecto permitió asimilar información previamente obtenida durante la preparación académica pero desde un punto de vista práctico. Con respecto a cada uno de los proyectos: Patio de chatarra: La unificación de los patios de chatarra 2 y 3 de la planta de Edelstahlwerke Südwestfalen permite no sólo un aumento del área de depósito sino la creación de un espacio suficiente para el paso de camiones y vagones para el transporte de la chatarra. El aumento de la capacidad de depósito permitirá reducir los costos de retrabajo. Los numerosos beneficios de la grúa semi-pórtico en voladizo permiten optimizar el manejo de la chatarra dentro del patio y el llenado de la cesta de la chatarra. De esta manera se reduce el tiempo de llenado y por lo tanto los costos del tiempo de espera. El puente de la grúa es de celosía para reducir el peso de la estructura. Cesta de chatarra: Debido al sistema de descarga de la cesta de chatarra, las dimensiones de la misma deben permitir que ésta se mantenga cerrada para el transporte, pero que al aplicar una fuerza con la grúa, ésta se abra con relativa facilidad. Esto se logra con un posicionamiento de los ganchos tal que se mantenga una determinada proporción entre las áreas proyectadas del fondo de la cesta. 61 El elemento que permite sostener la cesta de chatarra es un perfil I, para las dimensiones del proyecto para Simara, el perfil I-400 permite sostener la cesta con un factor de seguridad de 1,5, usualmente usado en plantas siderúrgicas. Sin embargo el uso de dos placas reforzantes entre las alas del perfil permiten tener un factor de seguridad extra de 1,89. Bloques de enfriamiento: Debido al alto costo de los refractarios que conforman el hogar del horno, el diseño de un bloque de enfriamiento que permita reducir el desgaste de los refractarios debido al esfuerzo térmico se plantea como una alternativa de ahorro de costos. En vista de los resultados positivos obtenidos con el diseño previo instalado en un sólo punto del horno de BSW, se espera que la instalación de bloques alrededor de todo el perímetro del horno, aumente los beneficios considerablemente. Adicionalmente para aumentar la eficiencia de la transferencia de calor se agregaron aletas al diseño inicial. Un proyecto de diseño, como éste, está acompañado por un intenso proceso de toma de decisiones. Cada detalle del diseño debe ser pensado, y sus posibles efectos analizados; teniendo siempre presente el proceso de manufactura y las normas pertinentes (DIN, ISO, ASME). Tecnología del oxígeno La tecnología de inyección de oxígeno desarrollada por BSE, provee numerosas ventajas en la producción de acero. El posicionamiento de los quemadores de lanza virtual y los inyectores de carbono requiere el cumplimiento de ciertas normas. En primero lugar se debe tratar que los inyectores de carbono y oxígeno estén lo más cerca posible para incentivar una reacción rápida entre ellas. En segundo los inyectores deben colocarse lo más cerca que sea posible de la escoria para incitar la formación de la escoria espumante. 62 TPM El manipulador para toma de muestras y medición de temperatura es un instrumento útil que permite verificar la calidad y temperatura del acero antes del vaciado del horno. Su redimensionamiento debe ser tal que permita tomar la muestra y la temperatura siempre en el mismo punto. El caso de Thüringen Stahlwerk permitió ver los numerosos detalles a tomar en cuenta en el posicionamiento de un TSM y además una de las características más importantes que debe tener un producto competitivo: flexibilidad. Los productos que ofrece BSE (TPM, VLB, etc) no pueden ser presentados a los clientes como simples productos, deben ser parte de una solución. Para plantear esta solución, el funcionamiento de los productos deben entenderse y las necesidades de los clientes tomadas en cuenta. 63 9 REFERENCIAS BIBLIOGRÁFICAS Kaltenbach, Michael. “Optimierung der Hochtemperatur - Quenche eines Elektrolichbogenofens“. Tesis de grado realizada en BSW. Kehl: Septiembre, 2003. Zehnle, Klaus. “Material flow improvement- Investigation report”. BSE. Kehl: Junio, 2005 Technical terms glossary. En: http://www.ncilp.com/metaldepot/md_glossary.jsp (20/06/05) Norma ASME B30-17 . “Crane handbook”. En: http://www.dearborncrane.com/crane_handbook_glossary.htm (22/06/05) Stahl im Hochbau – Handbuch für die Anwendung von Stahl im Hoch- und Tiefbau. Verein deutscher Eisenhüttenleute, Düsseldorf. Band 1 / Teil 1 and 2. 1987 Schneider,Klaus y otros. “Bautabellen mit Berechnungsweisen und Beispielen“. Werner-Verlag. München: 1988. University of Michigan. Department of mechanical engineering.“Statics guide“. En: http://web.umr.edu/~bestmech/preview/kiran/7_3_2_1/7_3_2_1.swf (13/07/05) BSE. “Documentation of O2 Technology“ BSE, Kehl: 2005 BSE. “Documentation of Temperature and Sample Taking Manipulator“. BSE. Kehl: 2005. 10 ANEXOS Anexo 1: Vista superior del patio de chatarra de Edelstahlwerke Südwestfallen Anexo 2: Sección del patio de chatarra de Edelstahlwerke Südwestfallen Anexo 3: Montaje del diseño preliminar del bloque de enfriamiento Anexo 4: Montaje del diseño final del bloque de enfriamiento Anexo 5: Tecnología de oxígeno para Megasteel Anexo 6: Tecnología de oxígeno para BGH Edelstahl Anexo 7: TSM para Thüringen Stahlwerk. Propuesta 1 Anexo 8: TSM para Thüringen Stahlwerk. Propuesta 2 Created by a non-commercial version of ME10. May not be used for commercial purposes. Created by a non-commercial version of ME10. May not be used for commercial purposes.