ANEXO I ALGUNOS ASPECTOS TECNICOS DE LA PRODUCCION

Anuncio

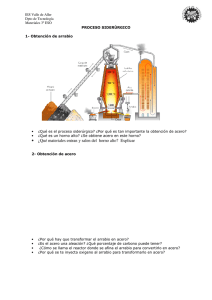

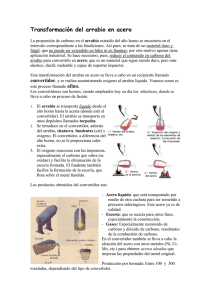

ANEXO ALGUNOS ASPECTOS TECNICOS I DE LA PRODUCCION DE ACERO La producción deacero esta compuesta basicamente, por tres etapas: reducción, aceración y laminación. Cada una de ellas puede ser efectuada en establecimientos fabriles distintos (empresas semi-integradas si producen acero y luego laminan o laminadores, si solamente cambian la conformacibn fisica del producto) o en una sola planta (integrada). Desde el punto de vista de “eficiencia” técnica esta ultima alternativa es la mejor dado que se evitan COSIOS emergentes de perdidas de temperaturas, traslados Innecesarios. se pueden generar subproductos (gases de combusti6n. chatarra, etc.) reclclables en el propio proceso productivo. En contraposlck5n la planta Integrada demanda, necesariamente, mayores inversiones y un grado de riesgo mayor frente a los efectos de la inestabilidad de la demanda (no hay alternatlva de compartir la crlsls entre productores). Se trata, restricciones continuidad en definitiva, de una serle tecnicas y económicas) y flexibllldad posible. de procesos (cada a ser compatibilizados Existe en la actualidad, como se puede observar productivas. a las que denominaremos ruta 1 y 2. Ruta 1: El Modelo uno con sus particulares para darle la mayor en el grafito. dos grandes rutas Tradicional La etapa de reduccibn consiste en fundir el mineral de hierro a altas temperaturas (alrededor de 1600 grados) en un gran horno, usando carb6n como agente reductor. Las caracterlsticas naturales del carbón impiden su uso en forma directa, hecho que obliga a su concentración previa en los hornos de coque. Los costos de montaje de estos son similares a los del alto horno y necesariamente deben operar en forma coordinada. Cuando el mineral no registra alta ley promedio de contenido metálico, tambien debe ser concentrado, hecho que se efectúa en plantas ad-hoc. Otras instalaciones secundarias al AH. son las plantas de oxlgenos y otros gases a ser utilizados como combustibles. Por otra parte, las elevadas temperaturas requeridas para la, sumado a las reacclones ácidas que se producen, hacen necesario un recubrimiento interior del horno de ladrillos refractarios. El ‘stop and go” del AH implica la pérdida de tales revestimientos como asimismo un elevado costo de pre-calentamiento tanto de este como de las baterias de horno de coke. Esto lleva a que el AH funcione en forma continua (durante perfodos de alrededor 5 afios) con intervalos para su reparación. El producto resultante, llamado arrabio. contiene y otros elementos que impiden su uso como producto en la etapa de aceración. un alto porcentaje de carbono final. Esta refinación se hace El arrabio puede solidificarse en moldes (caso de plantas no integradas) o bien transportase en estado Ilquido (a alrededor de 1300 grados) hasta los convertidores LB.. Estos son cargados con arrabio Ilquido y hasta un 30 % de chatarra. La utilización de oxigeno permite elevar la temperatura y por otro lado refinar el arrabio hasta convertido en acero. En esta fase pueden implementarse sistemas de refinación secundaria a fin de ampliar el mix de productos finales (desde la perspectiva de la composición qufmica). Utilizando convertidores L.D. la capacidad 191 por cdeda es de unas 300 toneladas tardando implica la existencia de una aceltada coordinaci6n a fin de ahorrar energfa. alrededor de unas 3 horas. Ello entre los procesos de y aceracfbn El resultado de los convertidores, o sea el acero crudo Ilquido necesita ser transformado de acuerdo con las formas finales requeridas, dando lugar a las etapa de lamlnaci6n. 2. b Ruta 2: El Nuevo Modelo Productivo La ruta alternatfva está compuesta RD en la etapa primarla y los hornos por dos elementos centrales: Los sistemas eléctricos en la fase de aceraci6n. El sfsterna de RD funciona sobre la base alto contenido metallco hasta transformarlo pasible de ser fundible en los HE. Los dlveros como agente reductor proveniendo este del natural en otros. de de pre-reducir el mineral de hierro de en un producto frfo de alta metalizaci6n mecanismos desarrdlados utilizan gas carbón en algunos metodos o del gas Se trata de plantas similares a las qulmicas, con un marcado control de los procesos y cierto grado de continuidad en su carga. A diferencia de los altos hornos, fas paradas no son costosas y loswlúmenes de producción van desde las 50.000 a 1.500 mfles de toneladas de producción por ario. La computarización de los sistemas de carga y controles de gases le otorgan cierta sencillez a su operatoria. El producto resultante, llamado hierro esponja. es cargado en frio con un porcentajes varlable de chatarra en el HE. El mix de carga responde a las disponibilfdades de la chatarra, su precio y calidad (en relaci6n con el producto final deseado). El horno electrice opera como un gran recipiente recubierto con refractarios, en el interior del cual se produce la fusión de la carga a partir de descargas eléctricas a traves de electrodos y corrientes de alta potencia La existencia de sistemas de carga contfnua de hierro esponja y el sangraclo-sifón por la parte inferior del horno, junto a otros equipos le otorgan gran confinuidad al circuito productivo. El producto inicial, acero crudo Ifquido, es refinado en la cuchara de afino, donde además se adicionan otros minerales de acuerdo con la calidad final deseada. De esta forma el horno principal opera constantemente en carga y descarga. Los volúmenes de los HE oscilan entre 5 y 250 toneladas de capacidad siendo los más comunes los de 100 toneladas con tres electrodos y una cuchara secundaria en linea. El tiempo entre colada y cdada es variable (según el tipo de carga y su temperatura) oscilando entre 1.5 y 2 horas. Al igual que en el caso de los convertidores LD la existencia de la cuchara secundaria y la computarización del control de los contenidos en las distintas fases amplia el rango de producci6n. Ambas rutas productivas comparten los sislemas de colada contínua, con una leve ventaja operativa a favor de este ultimo en razón de los menores volúmenes y tiempos entre colada y colada. Los equipos en la fase de laminación son los mfsmos. aunque reden ahora comienzan a operar laminadores de productos planos en linea con los hornos eléctricos debido a que los primeros requieren grandes volúmenes de acero para funcionar. 192 3. La Laminacf6n La etapa de lamlnacibn tiene como Insumo central los semf-elaborados planos (planchon, slab o minlslab) o no planos (palanquilla) que -en plantas semt-fntegradasrequieren de un previo calentamiento a fin de poslbttitar su postedor conformacl6n. En el caso de los productos planos el primero de fos productos es la chapa laminada en caliente. cuyo destino final puede ser el consumo como partes o plezas (dada su reslstencla y poco ftexibllldad) o blen la posterior termlnacl6n (en frfo) para lograr un producto de menor espesor y mayor flexiblltdad. Al Igual que en el caso anterior o bien es destinada al consumo como pieza o slgue en la fase de lamtnacl6n para convertlrse en hojalata o bien adquirlr recubrimientos especiales (caso de las chapas galvanizadas). SI consideramos la otra posibilidad -0 sea los productos no planosde la lamlnackrn de la palanquilla, los productos mas relevantes son el alambrón (da0 cual surge luego una posterior lamlnaci6n el alambre) y et hierro redondo para fo construcción y las barras (que posteriormente pueden ser relamlnados en frfo para darle la forma final requerkfas por los fabricantes de partes y piezas). Todas integrada y cada una de estas o disgregar la funcfon producciones de produccl6n , . 193 puede ser efectuadas en varios productores por una firma septkadoa.