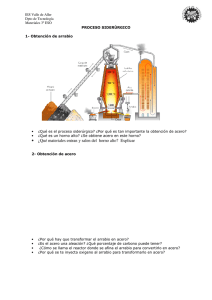

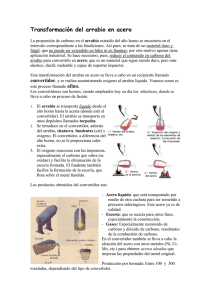

TEMA 1. INTRODUCCIÓN INGENIERÍA Y TECNOLOGÍA DE MATERIALES ÍNDICE. 1. INTRODUCCIÓN. 2. PROCESOS INDUSTRIALES DE LAS MATERIAS PRIMAS METÁLICAS: ACERO. 2.1. PRODUCCIÓN DEL ARRABIO. 2.2. AFINO DEL ARRABIO. 2.3. COLADA DEL ACERO. 3. PROCESOS INDUSTRIALES DE LAS MATERIAS PRIMAS POLIMÉRICAS. 4. LOS PROCESOS TECNOLÓGICOS PARA LA OBTENCIÓN DE PIEZAS. 5. REQUERIMIENTOS DEL SERVICIO y PERFECCIONAMIENTO DEL DISEÑO 1. INTRODUCCIÓN La Tecnología de Materiales es la disciplina técnica que trata sobre los procesos industriales que nos permiten obtener piezas útiles para conformar las máquinas o dispositivos, a partir de las materias primas específicas. PIEZA PRODUCTO MATERIA PRIMA PROCESO MATERIALES METÁLICOS MATERIALES CERÁMICOS MATERIALES POLIMÉRICOS 3 2. PROCESO INDUSTRIAL PARA LA OBTENCIÓN DE ACERO 2.1. PRODUCCIÓN DE ARRABIO Arrabio: • Material fundido que se obtiene mediante reducción del mineral de hierro. • Se utiliza como materia prima en la obtención del acero. • Se puede obtener mediante un Alto Horno o mediante el proceso de Reducción Directa Los materiales básicos empleados para fabricar arrabio son mineral de hierro, coque y caliza. Principales minerales de hierro: Hematita : Magnetita : Siderita: Limonita: Fe2O3 70% Hierro Fe3O4 72.4% Hierro FeCO3 48.3% Hierro Fe2O3 n (H2O) 60-65% Hierro 2.1.1. PRODUCCIÓN DE ARRABIO EN UN ALTO HORNO. Minerales de hierro: Magnetita Fe3O4 Hematites Fe2O3 Limonita Fe2O3 nH2O Reducción de minerales de hierro (HORNO ALTO) 2C+O2 Fe2O3+3CO ESCORIA 2CO - Coque, reductor - Fundentes: Sílice SiO2 Caliza CaCO3 Dolomíta MgCO3 Alto Horno Aire introducido a 950ºC: •Combustión del carbón •Elevar la temperatura del horno •Producir monóxido de carbono 2Fe+3CO2 ARRABIO Hierro líquido de primera fase 93%Fe+4%C+ Si+Mn+S+P AFINO Para producir una tonelada de acero virgen se necesitan 1500kg de ganga de hierro, 225kg de piedra caliza (1/7) y 750kg de carbón (1/2) (en forma de coque) [Lawson, B.; 1996] 2.1.2. PRODUCCIÓN DE ARRABIO POR REDUCCIÓN DIRECTA. Emplea agentes reactivos reductores como gas natural, aceite combustible, monóxido de carbono, hidrógeno o grafito. Consiste en triturar la mena de hierro y pasarla por un reactor con los agentes reductores, con lo que algunos elementos no convenientes para la fusión del hierro son eliminados Se inyectan los gases en contracorriente con altos contenidos de H2 y CO2 para obtener el hierro reducido libre de oxigeno. El producto del sistema de reducción directa es el hierro esponja que consiste en unos pellets de mineral de hierro que pueden ser utilizados directamente para la producción de acero con características controladas. Fe2O3 + 3H2 ---> 2Fe + 3H2O Fe2O3 + 3CO ---> 2Fe + 3CO • Solo 2% de la producción mundial de arrabio se obtiene por este método • El costo de producción es menor que en un alto horno. 2.2. AFINO DEL ARRABIO: Los procesos de afino se realizan tratando el arrabio, líquido o solidificado, en hornos de menor volumen para disminuir los contenidos de carbono, azufre y fósforo, controlar los de manganeso y silicio, y adicionar si se requiere otros elementos para fabricar aceros aleados. 93%Fe+4%C+ Si+Mn+S+P 2.2. AFINO DEL ARRABIO Hornos utilizados para convertir arrabio en metales ferrosos: Hornos de reverbero, Martin-Siemens, con aporte de calor por combustibles gasificados. Pueden consumir chatarras. Hornos eléctricos, de arco o de inducción, que toman la denominación por la fuente energética. También pueden consumir chatarras. Convertidores, Besemer o L.D., que insuflan aire u oxígeno para descarburar el arrabio, siendo esta su fuente de energía. Requiere tomar el arrabio líquido del horno alto. HORNOS DE REVERBERO MARTIN-SIEMENS Se añaden las materias sólidas o fundidas y además, hay que aplicarles calor. El tipo más sencillo quema hulla en una parrilla, y la llama con los productos de la combustión se refleja (reverbera) en la bóveda o techo del horno, atraviesan el espacio que hay sobre la solera (donde se sitúa la carga metálica) y son evacuados por la chimenea, colocada en el extremo opuesto a la parrilla. En la actualidad se emplean más los combustibles gaseosos (metano), Líquidos y el carbón pulverizado, los cuales se Insuflan en el horno, mezclados con aire precalentado, por medio de un quemador situado en un extremo. HORNOS ELÉCTRICOS Se obtienen productos de alta calidad. Son sobre todo útiles para producir acero inoxidable y aceros aleados que deben ser fabricados según unas especificaciones muy exigentes. En las primeras fases de este proceso de refinado se inyecta oxígeno de alta pureza a través de una lanza, lo que aumenta la temperatura del horno y disminuye el tiempo necesario para producir el acero CONVERTIDOR BESSEMER. • No se les suministra calor. • El material se deposita fundido. • Se introduce un tubo al recipiente justo en la superficie del arrabio, insuflando aire u oxígeno a gran presión, que permite una reducción rápida de los componentes lográndose así un afino en un corto tiempo y con buenos resultados de calidad del acero Ventaja : poder detenerlo con sólo cerrar la entrada del aire. De este modo se conseguían aceros con distintas cantidades de carbono, silicio y manganeso. Inconveniente: sólo podía utilizarse para arrabios con cantidades muy pequeñas de fósforo, ya que este material no se eliminaba. 2. 3. COLADA DEL ACERO •Verter el acero en moldes con la forma de la pieza que se desea obtener, acero moldeado. •Colar el acero líquido en lingoteras, para su transformación posterior por laminación o forja en dos etapas: semiproductos y, éstos, en productos acabados. •Colar el acero líquido en proceso continuo, colada continua, permitiendo la obtención directa de semiproductos de reacción constante. Colada Directa Colada en sifón COLADA EN LINGOTERA COLADA CONTINUA 3. PROCESOS INDUSTRIALES DE LAS MATERIAS PRIMAS POLIMÉRICAS Gases de refinería. < 30 ºC Petróleo Gasolinas. ≅40ºC Nafta. 110ºC Olefinas y aromáticos Keroseno 180 ºC Gasóleo. 260ºC Residuo. 300-400ºC Nafta; Fracción de destilación del petróleo crudo. Contiene Moléculas de hidrocarburo con cadenas de 4 a 12 átomos 3. PROCESOS INDUSTRIALES DE LAS MATERIAS PRIMAS POLIMÉRICAS Una mezcla de nafta y vapor de agua a 850ºC produce una mezcla compleja de productos, de los que solo algunos son utilizados para la fabricación de monómeros Polietileno Etileno PVC Óxido de etileno Polipropileno Craqueo Propileno Poliisopreno Nafta Polibutadieno Butadieno Neopreno SBR Benceno Reformado Estireno Poliestireno Ciclohexano Nylon 6.6 Tolueno Xilenos Poliuretanos A. ftálico Poliésteres 4. LOS PROCESOS TECNOLÓGICOS PARA LA OBTENCIÓN DE PIEZAS PROCESO Materia Semielaborada Proceso A Proceso B Proceso C Proceso i Requerimiento Servicio Los procesos tecnológicos elementales en los diversos materiales son muy diversos. Sin embargo existen ciertas semejanzas entre muchos de ellos que nos permiten agruparlos en los siguientes procesos tipo: 1. 2. 3. 4. 5. 6. COLADA DE MATERIALES. CONFORMADO PLÁSTICO. SINTERIZACIÓN. SOLDADURA y UNIONES POR ADHESIVOS. TRATAMIENTOS TÉRMICOS. PROTECCIONES SUPERFICIALES. 5. REQUERIMIENTOS DEL PERFECCIONAMIENTO DEL DISEÑO SERVICIO y Fiabilidad: es el indicador de la bondad del servicio o probabilidad de un dispositivo para cumplir una función requerida en las condiciones establecidas durante la duración requerida. El cálculo de este indicador fiabilidad, Fb, para una población de máquinas, se establece bien, de forma directa, por la cantidad de servicio realizado entre dos fallos o bien, de forma inversa, por el número de fallos registrados en un definido servicio. Objetivo: analizar la influencia de los procesos tecnológicos en la fiabilidad de la pieza. • • • • Fractura Ensayos no destructivos Tribología Diagnóstico sobre la calidad del servicio SÍNTESIS DEL PROGRAMA DE LA ASIGNATURA • HERRAMIENTAS PARA EL DIAGNÓSTICO DEL FALLO Fractura Tribología • PROCESOS TECNOLÓGICOS Conformación de piezas Conformación de conjuntos Variación de propiedades • HERRAMIENTAS PARA LA OBSERVACIÓN DEL DEFECTO Ensayos no destructivos