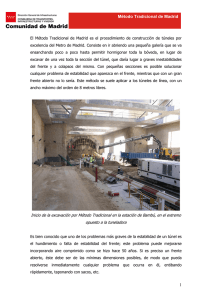

guía de seguridad y salud para los

Anuncio