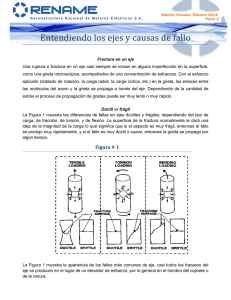

capítulo 3 fundamentos teóricos

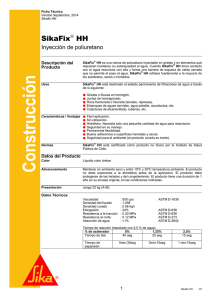

Anuncio