Universidad Veracruzana

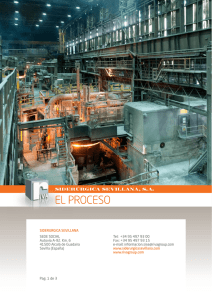

Anuncio