- Ninguna Categoria

577715 - Academica-e - Universidad Pública de Navarra

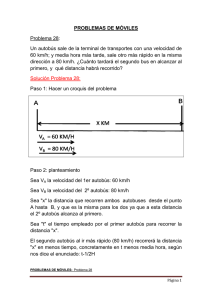

Anuncio