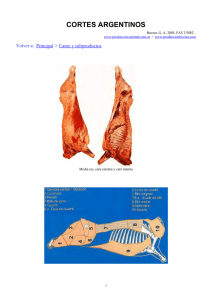

Prediseño de una Planta de Productos Cárnicos con Enfoque de

Anuncio