El Sistema de Planificación y Control de la Producción

Anuncio

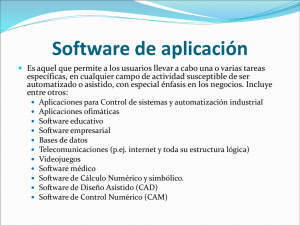

Sistemas de Producción Sistema de Planificación y Control de la Producción (MPC) El Sistema de Planificación y Control de la Producción (MPC: Manufacturing and Control Planning) ilustra apropiadamente las características de los sistemas de producción, en tanto permite abordar la planificación y control de los procesos de fabricación de manera integrada, esto es, incluyendo materiales, máquinas, personal, y proveedores. Los alcances de éste pueden comprenderse por medio de las tareas administrativas básicas que comprende: • • • • • • • • Planificar las necesidades de capacidad y la disponibilidad para seguir las necesidades del mercado. Planificar que los materiales se reciban a tiempo en la cantidad correcta que se necesita para ala producción. Asegurar la utilización apropiada de equipo y las instalaciones. Mantener inventarios apropiados de materias primas, trabajo en proceso y producto final, en los lugares correctos. Programar las actividades de producción de modo que el personal y el equipo estén trabajando en lo correcto. Hacer un seguimiento del material, personal del cliente, equipos y otros recursos de la fábrica. Comunicarse con los proveedores y clientes para tratar aspectos específicos y de relaciones a largo plazo. Proporcionar información a otras áreas sobre las consecuencias físicas y financieras de las actividades de producción. La figura siguiente es un esquema simplificado de un sistema MPC moderno. En él se muestra la estructura de soporte para todas las actividades que se requieren. El sistema completo incluye otras entradas de datos, módulos del sistema y conexiones de retroalimentación. El tercio superior o extremo frontal, es el conjunto de actividades y sistemas para establecer la dirección total. Esta fase establece los objetivos de la empresa para la planificación y control de la producción. La administración de la demanda abarca el pronóstico de ventas, la recepción de órdenes, la distribución de productos, necesidades asociadas a producción, entre otras. La planificación de producción suministra la entrada de producción al plan de acción de la empresa y determina su papel en el plan estratégico revisado. El programa maestro de producción es la versión desglosada del plan de producción, esto es, establecer que productos u opciones de productos de fabricación se producirán en el futuro. El tercio central o motor, es el conjunto de sistemas que sirven para realizar la planificación detallada de materiales y capacidad. El programa maestro de producción alimenta directamente al módulo de planificación detallada de materiales. Las empresas con una variedad de productos no muy grande pueden especificar tasas de producción para desarrollar estos planes. Sin embargo, para empresas que producen una gran variedad de productos con muchas piezas cada uno, la planificación detallada de materiales puede representar el cálculo de los requerimientos de miles de Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 1 Sistemas de Producción piezas y componentes. Se emplea para ello una lógica formal denominada Planificación de Requerimientos de Materiales (MRP, Material Requierements Planning). El tercio inferior o extremo posterior representa los sistemas de ejecución. Aquí otra vez la configuración del sistema depende de las necesidades del proceso. Por ejemplo, las empresas que producen una gran variedad de productos con miles de piezas, generalmente agrupan todos los equipos de un tipo similar en un mismo centro de trabajo; sus sistemas de control de taller establecen prioridades para todas las órdenes de taller en cada centro de trabajo de manera que las órdenes pueden programarse apropiadamente. Planificación de Recursos Planificación de Producción Administración de la Demanda Programación Maestra de Producción Extremo Frontal Planificación detallada de la capacidad Planificación detallada de materiales Planes de materiales y capacidad Sistemas de Taller Sistemas de Proveedor Motor Extremo Posterior Fig. Esquema simplificado de un sistema MPC moderno Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 2 Sistemas de Producción Planificación de Requerimientos de Materiales (MRP). En los años 70 con la aparición del ordenador surge el MRP, Planificación de las necesidades de materiales (MRP: Materials Requirements Planning) es una herramienta básica del sistema MPC para efectuar la función de planificación detallada de materiales en la fabricación de piezas, componentes y su ensamble con productos terminados. El MRP es un método sencillo y fácil de comprender para el problema de la determinación del número de piezas, componentes y materiales necesarios para producir el artículo o ensamble final. También, proporciona el programa de tiempo que especifica cuándo hay que pedir o fabricar de cada uno de los materiales, piezas y componentes. El MRP en su forma originaria tenía una serie de problemas: • • • Era necesaria una gran exactitud en el PMP para lograr los resultados correctos con el MRP, esto llevó a incorporar un módulo de programación maestra de producción a los paquetes de software. La programación se realizaba sin considerar restricciones de capacidad y las dificultades con los planes de materiales en los talleres. Esto provocó que se empezasen a utilizar otras técnicas en paralelo en cada uno de los niveles. Todo ello mejoraba los resultados pero faltaba la integración real y el uso de una base de datos común. Tras casi 15 años se logró la integración de los sistemas MRP originarios con las técnicas de Planificación de la Capacidad y las de Gestión de Talleres dando lugar a los que se denominan Sistemas MRP de Bucle Cerrado (BC), los cuales realizan de forma integrada y coordinada las actividades mencionadas permitiendo, además, la realimentación desde la ejecución a la planificación. Los sistemas MRP de BC significaron un gran avance pero aún dejaban fuera a otras áreas funcionales de la empresa. Los sucesivos desarrollos han ido integrando otras funciones. Estos nuevos sistemas se denominan Planificación de los Recursos de Fabricación (Manufacturing Resource Planning) y son conocidos como MRP II. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 3 Sistemas de Producción ENTRADA Fichero de listas de materiales Fichero de Registro de Inventarios Sistema MRP PROCES Informes Primarios (Plan de Materiales) SALIDA Programa Maestro de Producción Informes Secundarios Datos de Transacciones de inventarios Fig. Sistema Básico del MRP Genérico. Desafortunadamente, algunas firmas que han intentado implantar el sistema han infravalorado algunos factores: • • la lista de materiales no estaba actualizada. los mismos componentes se codifican con distintos números, lo que dificulta su registro. La implantación de un sistema MRP debe tener en cuenta la educación de los empleados, la formación y el convencimiento para subsanar los posibles errores. La introducción del MRP provoca mejoras en la programación y gestión de inventarios, pero no provee muchas cosas que algunos esperarían. Consecuentemente, los fabricantes comenzaron una aproximación más amplia: el MRP II. A principios de los 80, la planificación de las necesidades de materiales se amplió con una aproximación a la planificación y programación de las necesidades de las empresas manufactureras. Esta ampliación se denomina Planificación de los Recursos de Fabricación (Manufacturing Resources Planning - MRP II). El MRP II no reemplaza al MRP y tampoco es una mejora de él, sino que representa un esfuerzo por ampliar el espectro de la planificación de recursos para la fabricación e involucrar a otras áreas funcionales de la empresa en el proceso de planificación. Las dos áreas funcionales más afectadas y sobre las que tiene un mayor impacto el plan de manufactura son Marketing y Finanzas Para lograr la eficiencia, todas las áreas de la empresa deben perseguir objetivos comunes. El principal propósito del MRP II es integrar las áreas funcionales primarias y otras áreas como personal, ingeniería y compras en el proceso de planificación. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 4 Sistemas de Producción El MRP es el corazón del proceso. El proceso es el siguiente: • • • Se obtiene por todas las fuentes la demanda. Producción, marketing y finanzas desarrollan el Programa Maestro de Producción. Aunque parezca prioritario de producción, las otras dos áreas tendrán importantes responsabilidades en él, ya que involucra recursos de estas dos áreas. Si es necesario, se realizan los ajustes oportunos en el Programa Maestro de Producción DIFERENCIAS ENTRE MRP Y MRP II . • MRP: - Planifica las necesidades de aprovisionarse de materia prima (programar inventarios y producción), basado en el plan maestro de producción, como principal elemento. - Sólo abarca la producción. - Surge de la práctica y la experiencia de la empresa (no es un método sofisticado) • MRP II: - Planifica la capacidad de recursos de la empresa y control de otros departamentos de la empresa, basado como principal punto de apoyo en la demanda, y estudios de mercado. - Abarca mas departamentos, no sólo producción si no también el de compras, calidad, financiero y otros. - Surge del estudio del comportamiento de las empresas (método sofisticado). - Sistema de bucle cerrado (permite la mejora continua en cuanto a la calidad de los productos) para, en caso de error replanificar la producción. - Mejor adaptación a la demanda del mercado. - Mayor productividad. - Right First Time (acciones correctas a la primera vez). - Cave la posibilidad de realizar una simulación para apreciar el comportamiento del sistema productivo (respecto a acontecimientos futuros). - Mejora la capacidad organizativa con el fin de aumentar la competitividad. Mediante este sistema se garantiza la prevención y solución de errores en el aprovisionamiento de materias primas, el control de la producción y la gestión de stocks. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 5 Sistemas de Producción La utilización de los sistemas MRP conlleva una forma de planificar la producción caracterizada por la anticipación, tratándose de establecer qué se quiere hacer en el futuro y con qué materiales se cuenta, o en su caso, se necesitaran para poder realizar todas las tareas de producción. Es un sistema que puede determinar de forma sistemática el tiempo de respuesta (aprovisionamiento y fabricación) de una empresa para cada producto. Justo a tiempo (JIT). Justo a tiempo o Just in Time, es un concepto que ha despertado mucho interés en la última década, principalmente por su destacado aporte al mejoramiento de la productividad en la industria de manufactura. Se enmarca en las corrientes de calidad y productividad que crecieron junto a la globalización de los mercados, la competencia y el acortamiento de los ciclos de vida de los productos. Justo a tiempo, es una filosofía operacional, global para la empresa, que pretende eliminar en forma sistemática, el “desperdicio” (actividades que no agregan valor) es decir todo lo que implique subutilización en un sistema desde compras hasta producción, no tener en ninguna parte de la planta o punto de venta, más materia prima, sub-ensambles o producto terminado que el mínimo requerido para una operación fluida. El almacenamiento es con frecuencia un enemigo oculto para una operación sana. Cuando materias primas, sub-ensambles o productos terminados permanecen quietos en cualquier parte, representan una parte del capital de la empresa que NO está generando utilidades. Además de esta pérdida, están en riesgo; inundaciones, incendios, depreciaciones en el mercado y obsolescencia en el diseño son sólo algunos de los riesgos. En algunos casos, la materia prima usada en productos que no se venden, podría haberse utilizado para producir otros productos que se venden más rápido. Ventaja competitiva. La elaboración de una estrategia competitiva a nivel de negocio supone definir aquella o aquellas variables en que se quiere ser superior a la competencia y que hacen que los clientes compren nuestros productos y no los de aquélla. Podemos enumerar cinco variables que servirán de base para conseguir esa ventaja competitiva: coste, calidad, servicio, flexibilidad e innovación. • Coste: consiguiendo colocar en el mercado productos de bajo coste unitario fabricándolos, por ejemplo, con sistemas de producción y distribución altamente productivos, invirtiendo en equipos especializados que permitan la producción en masa. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 6 Sistemas de Producción • Calidad: mediante el diseño de productos fiables y fabricando artículos sin defectos. Llegando a conseguir el binomio marca-calidad. (Toyota en automóviles, Minolta en máquinas fotográficas, Seiko en relojes). • Servicio: asegurando los compromisos de entrega de los productos tanto en cantidad como en fecha y precio. Dando unos niveles de asistencia post-venta adecuados. • Flexibilidad: siendo capaces de adaptarse a las variaciones de la demanda, a los cambios en el mercado, en la tecnología, modificando los productos o los volúmenes de producción. • Innovación: desarrollando nuevos productos, nuevas tecnologías de producción, nuevos sistemas de gestión. En un sistema Just-in-Time, el despilfarro se define como cualquier actividad que no aporta valor añadido para el cliente. Es el uso de recursos por encima del mínimo teórico necesario (mano de obra, equipos, tiempo, espacio, energía). Pueden ser despilfarros el exceso de existencias, los plazos de preparación, la inspección, el movimiento de materiales, las transacciones o los rechazos. En esencia, cualquier recurso que no intervenga activamente en un proceso que añada valor se encuentra en estado de despilfarros (muda en japonés). El método JIT no es simplemente otro proyecto más para eliminar despilfarros o desperdicios. No es simplemente otro programa más para motivar al personal o para reducir defectos. No es simplemente otro proyecto más de reducción de existencias. No es simplemente otro método más para reducir los plazos de producción, el espacio o los plazos de preparación. No es simplemente un proyecto de producción o de compras. No es en absoluto un proyecto, sino un proceso. No es una lista de cosas que hacer, sino un proceso que ayuda a establecer un orden de prioridades en lo que se hace. La finalidad del método JIT es mejorar la capacidad de una empresa para responder económicamente al cambio. Así, a medida que se reduzca el grosos del oleoducto, el método JIT señalará y dará prioridad a los estrechamientos que impidan el flujo y bloqueen la capacidad de la compañía para responder al cambio rápida y económicamente. Además, una vez que se hacen visibles todos y cada uno de los estrechamientos, el método JIT fuerza a emprender acciones para eliminarlos, estimulando con ello el uso del control de calidad total. La descripción convencional del JIT como un sistema para fabricar y suministrar mercancías que se necesiten, cuando se necesiten y en las cantidades exactamente necesitadas, solamente define el JIT intelectualmente. La gente que en las áreas de trabajo, utilizando sus mentes y ganando experiencia, se esfuerza en las mejoras, no define el JIT de ese modo. Para ellos el JIT significa podar implacablemente las pérdidas. Cuando el JIT se interna en las empresas, el despilfarro de las fábricas se elimina sistemáticamente. Para hacer esto, las ideas tradicionales y fijas ya no son útiles. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 7 Sistemas de Producción El sistema Just-in-Time tiene cuatro objetivos esenciales que son: • Atacar los problemas fundamentales. • Eliminar despilfarros. • Buscar la simplicidad. • Diseñar sistemas para identificar problemas. Atacar los problemas fundamentales. Una manera de ver ello es a través de la analogía del río de las existencias. El nivel del río representa las existencias y las operaciones de la empresa se visualizan como un barco que navega por el mismo. Cuando una empresa intenta bajar el nivel del río (o sea reducir el nivel de sus existencias) descubre rocas, es decir, problemas. Hasta hace poco, cuando estos problemas surgían en las empresas tradicionales, la respuesta era aumentar las existencias para tapar el problema. Un ejemplo típico de problemas sería el de una planta que tuviera una máquina poco fiable que suministrara piezas a otra, más fiable, y la respuesta típica de la dirección tradicional sería mantener un stock de seguridad grande entre las dos máquinas para asegurar que a la segunda máquina no le faltara trabajo. En cambio, la filosofía del JIT indica que cuando aparecen problemas debemos enfrentarnos a ellos y resolverlos (las rocas deben eliminarse del lecho del río). El nivel de las existencias puede reducirse entonces gradualmente hasta descubrir otro problema; este problema también se resolvería, y así sucesivamente. En el caso de la máquina poco fiable, la filosofía del JIT nos indicaría que había que resolver el problema, y a fuera con un programa de mantenimiento preventivo que mejorara la fiabilidad de la máquina o, si éste fallara, comprando una máquina más fiable. PROBLEMAS (ROCAS) Máquina poco fiable Zonas con cuellos de botella Tamaños de lote grandes Plazos de fabricación largos Calidad deficiente SOLUCION JIT Mejorar la fiabilidad Aumentar la capacidad Reducir el tiempo de preparación Reducir colas, etc., mediante un sistema de arrastre Mejorar los procesos y/o proveedores Tabla. Muestran algunos de los problemas (Rocas) y las respectivas soluciones Just-in-Time. Eliminar despilfarros. En este contexto significa eliminar todo aquello que no añada valor al producto. Ejemplos de operaciones que añaden valor son los procesos como cortar metal, soldar, insertar componentes electrónicos, etc. Ejemplos de operaciones que no añaden valor son la inspección, el transporte, el almacenaje, la preparación, entre otros. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 8 Sistemas de Producción En el enfoque Just-in-Time se orienta a eliminar la necesidad de una fase de inspección independiente, poniendo el énfasis en dos imperativos: 1. Haciéndolo bien a la primera. Dado que conseguir productos de alta calidad normalmente no resulta más caro que fabricar productos de baja calidad, ¿por qué no fabricarlos de alta calidad?. Todo lo que se necesita es un esfuerzo concentrado para depurar las tendencias que propician la aparición de defectos. 2. Conseguir que el operario asuma la responsabilidad de controlar el proceso y llevar a cabo las medidas correctoras que sean necesarias, proporcionándole unas pautas que debe intentar alcanzar. En busca de la simplicidad. Los enfoques de la gestión productiva de moda durante la década de los setenta y principio de los ochenta se basaban en la premisa de que la complejidad era inevitable. El JIT pone énfasis en la búsqueda de la simplicidad, basándose en el principio de que enfoques simples conducirán hacia una gestión más eficaz. Un enfoque simple respecto al flujo de material es eliminar las rutas complejas y buscar líneas de flujo más directas, si es posible unidireccionales. La mayoría de las plantas que fabrican a base de lotes están organizadas según lo que podríamos denominar una disposición por procesos. Normalmente cada proceso implica una considerable cantidad de tiempo de espera que se añade al tiempo que se invierte en el transporte de los artículos (entre la confusión general de la actividad de la fábrica) de un proceso a otro. La filosofía de la simplicidad del Just-in-Time examina la fábrica compleja y empieza partiendo de la base de que se puede conseguir muy poco colocando un control complejo encima de una fábrica compleja. En vez de ello, el JIT pone énfasis en la necesidad de simplificar la complejidad de la fábrica y adoptar un sistema simple de controles. ¿Cómo se consigue un flujo simple de material en la fábrica? Hay varias formas, la mayoría se puede llevar a cabo simultáneamente. El método principal consiste en agrupar los productos en familias, utilizando las ideas que hay detrás de la tecnología de grupos y reorganizando los procesos de modo que cada familia de productos se fabrique en una línea de flujo. De esta forma, los elementos de cada familia de productos pueden pasar de un proceso a otro más fácilmente, ya que los procesos están situados de forma adyacente, logrando así reducirse la cantidad de productos en curso y el plazo de fabricación. Establecer sistemas para identificar problemas. El sistema de arrastre Kanban saca los problemas a la luz, en tanto que el control estadístico de procesos (SPC) ayuda a identificar la fuente del problema. Con el JIT, cualquier sistema que identifique los problemas se considera beneficioso y cualquier sistema que los enmascare, perjudicial. Los sistemas de arrastre Kanban identifican los problemas y por tanto son beneficiosos. Los enfoques Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 9 Sistemas de Producción tradicionales tendían a ocultar los problemas fundamentales y de esta forma retrasar o impedir la solución. Los sistemas diseñados con la aplicación del JIT deben pensarse de manera que accionen algún tipo de aviso cuando surja un problema. Si realmente queremos aplicar el JIT en serio tenemos que hacer dos cosas: 1. Establecer mecanismos para identificar los problemas. 2. Estar dispuesto a aceptar una reducción de la eficiencia a corto plazo con el fin de obtener una ventaja a largo plazo. Los objetivos del Just-in-Time suelen resumirse en la denominada “Teoría de los Cinco Ceros”, siendo estos: • Cero tiempo al mercado. • Cero defectos en los productos. • Cero pérdidas de tiempo. • Cero papel de trabajo. • Cero stock. A los que suele agregarse un sexto “Cero”: • Cero accidentes. Caso1: Una planta manufacturera de la Costa Oeste de los EE.UU., acostumbraba producir grandes volúmenes de sub-ensambles de tubo para sus productos, con aparentes ahorros gracias a producirlos en "serie". Era sin embargo, bastante frecuente que se tuvieran que hacer modificaciones a los sub-ensambles ya producidos por cambios en el diseño, otros casos aún peores era cuando nada se podía utilizar por cambios drásticos. Hoy día, están produciendo en base a una programación diaria, terminando cada subensamble solo unas horas o minutos antes de que el sub-ensamble se debe entregar al ensamble mayor. Otros problemas se resolvieron al mismo tiempo: espacio para almacenamiento, transportación, eventualidades tales como raspones y toda clase de daños, además del dinero invertido en materiales y mano de obra que no se estaban capitalizando por su tardanza al entrar al producto final. A menos que la empresa esté en el negocio del almacenamiento y las ventas al mayoreo, la compra de grandes volúmenes de materia prima puede no ser la mejor forma de invertir su dinero. Sus proveedores se pueden volver más eficientes y darle los mismos buenos precios si llegan a un convenio de comprarles todos o una gran parte de sus requerimientos. La industria automotriz ha llegado a establecer convenios en que el proveedor entrega en un lugar bien definido de la planta los materiales o partes en volúmenes pequeños cada día o incluso cada hora. Esto permite que la operación se pueda hacer en superficies más pequeñas reduciendo los tiempos y movimientos en el proceso. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 10 Sistemas de Producción Caso2: Un fabricante de productos médicos en California tenía un área de recibo con una bodega tradicional ocupando más de 2,000 metros cuadrados, la distancia promedio a las líneas de producción era de más de 400 metros. Hoy, operan en base a cinco mini-áreas de recibo de unos 40 metros cuadrados cada una y están ubicadas en el mismo piso a sólo unos metros de las líneas de producción. El tiempo promedio de almacenamiento de materia prima se ha reducido de más de 48 días a poco menos de dos días, y aún están pensando en reducirlo. Simplemente se trata de desarrollar una buena relación y asegurar la confiabilidad de los proveedores y programar las entregas de una manera precisa. Esto se facilita con los sistemas de cómputo tan accesibles que existen ahora. Cuando este concepto se continúa a través de toda la operación, permitirá que cada estación de trabajo y departamento puedan entregar sus productos al paso requerido a su cliente, (a veces otra estación o departamento dentro de la misma planta). Podemos ver en los supermercados de hoy que la operación es prácticamente exenta de bodegas. Los fabricantes de los productos se encargan de colocarlos en la estantería al paso en que los consumidores los requieren. Son los fabricantes y distribuidores quienes se hacen cargo del almacenamiento y surtido, mientras el supermercado se dedica a promover y efectuar la venta y recibir el dinero de los consumidores. El proceso JIT les da la ventaja de tener productos frescos siempre, entregados en el lugar, tiempo y cantidad en que se requieren. Esto se extiende a toda la cadena de suministro. Por cierto que esto es un ejemplo claro y entendible de un sistema de "pull" o "jalar" ya que sólo hay espacio en el estante para cierto número de piezas por producto, y solamente cuando el producto se ha vendido hay espacio para más. Aún cuando este ejemplo en particular se refiere a entregas JIT, con imaginación podemos transferir el mismo concepto a manufactura JIT. El proceso JIT debe ser bien coordinado en conjunto con todas las entidades involucradas, y su aplicación o implementación se recomienda que sea gradual. Esta planeación y coordinación son el mayor esfuerzo, pero los resultados serán impresionantes. Ninguna implementación de Células de Producción o Manufactura Esbelta está completa sin JIT Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 11 Sistemas de Producción Diseño y Manufactura Asistido por Computadoras. (CAD/CAM) La máquina herramienta ha jugado un papel fundamental en el desarrollo tecnológico del mundo hasta el punto que no es una exageración decir que la tasa del desarrollo de máquinas herramientas gobierna directamente la tasa del desarrollo industrial. Gracias a la utilización de la máquina herramienta se ha podido realizar de forma práctica, maquinaria de todo tipo que, aunque concebida y realizada, no podía ser comercializada por no existir medios adecuados para su construcción industrial. Inicialmente, el factor predominante que condicionó todo automatísmo fue el aumento de productividad. Posteriormente, debido a las nuevas necesidades de la industria aparecieron otros factores no menos importantes como la precisión, la rapidez y la flexibilidad. Hacia 1942 surgió lo que se podría llamar el primer control numérico verdadero, debido a una necesidad impuesta por la industria aeronáutica para la realización de hélices de helicópteros de diferentes configuraciones. CAD/CAM, proceso en el cual se utilizan los ordenadores o computadoras para mejorar la fabricación, desarrollo y diseño de los productos. Éstos pueden fabricarse más rápido, con mayor precisión o a menor precio, con la aplicación adecuada de tecnología informática. Los sistemas de Diseño Asistido por Ordenador (CAD, acrónimo de Computer Aided Design) pueden utilizarse para generar modelos con muchas, si no todas, de las características de un determinado producto. Estas características podrían ser el tamaño, el contorno y la forma de cada componente, almacenados como dibujos bi y tridimensionales. Una vez que estos datos dimensionales han sido introducidos y almacenados en el sistema informático, el diseñador puede manipularlos o modificar las ideas del diseño con mayor facilidad para avanzar en el desarrollo del producto. Además, pueden compartirse e integrarse las ideas combinadas de varios diseñadores, ya que es posible mover los datos dentro de redes informáticas, con lo que los diseñadores e ingenieros situados en lugares distantes entre sí pueden trabajar como un equipo. Los sistemas CAD también permiten simular el funcionamiento de un producto. Hacen posible verificar si un circuito electrónico propuesto funcionará tal y como está previsto, si un puente será capaz de soportar las cargas pronosticadas sin peligros e incluso si una salsa de tomate fluirá adecuadamente desde un envase de nuevo diseño. Cuando los sistemas CAD se conectan a equipos de fabricación también controlados por ordenador conforman un sistema integrado CAD/CAM (CAM, acrónimo de Computer Arded Manufacturing). Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 12 Sistemas de Producción La Fabricación Asistida por Ordenador ofrece significativas ventajas con respecto a los métodos más tradicionales de controlar equipos de fabricación con ordenadores en lugar de hacerlo con operadores humanos. Por lo general, los equipos CAM conllevan la eliminación de los errores del operador y la reducción de los costes de mano de obra. Sin embargo, la precisión constante y el uso óptimo previsto del equipo representan ventajas aún mayores. Por ejemplo, las cuchillas y herramientas de corte se desgastarán más lentamente y se estropearían con menos frecuencia, lo que reduciría todavía más los costes de fabricación. Frente a este ahorro pueden aducirse los mayores costes de bienes de capital o las posibles implicaciones sociales de mantener la productividad con una reducción de la fuerza de trabajo. Los equipos CAM se basan en una serie de códigos numéricos, almacenados en archivos informáticos, para controlar las tareas de fabricación. Este Control Numérico por Computadora (CNC) se obtiene describiendo las operaciones de la máquina en términos de los códigos especiales y de la geometría de formas de los componentes, creando archivos informáticos especializados o programas de piezas. La creación de estos programas de piezas es una tarea que, en gran medida, se realiza hoy día por software informático especial que crea el vínculo entre los sistemas CAD y CAM. La futura evolución incluirá la integración aún mayor de sistemas de realidad virtual, que permitirá a los diseñadores interactuar con los prototipos virtuales de los productos mediante la computadora, en lugar de tener que construir costosos modelos o simuladores para comprobar su viabilidad. También el área de prototipos rápidos es una evolución de las técnicas de CAD/CAM, en la que las imágenes informatizadas tridimensionales se convierten en modelos reales empleando equipos de fabricación especializada, como por ejemplo un sistema de estereolitografía. CONTROL NUMÉRICO COMPUTARIZADO (CNC). El CNC tuvo su origen a principios de los años cincuenta en el Instituto de Tecnología de Massachusset (MIT), en donde se automatizó por primera vez una gran fresadora. En esta época las computadoras estaban en sus inicios y eran tan grandes que el espacio ocupado por la computadora era mayor que el de la máquina. Hoy día las computadoras son cada vez más pequeñas y económicas, con lo que el uso del CNC se ha extendido a todo tipo de maquinaria: tornos, rectificadoras, eletroerosionadoras, máquinas de coser, etc. En una máquina CNC, a diferencia de una máquina convencional o manual, una computadora controla la posición y velocidad de los motores que accionan los ejes de la máquina. Gracias a esto, puede hacer movimientos que no se pueden lograr manualmente como círculos, líneas diagonales y figuras complejas tridimensionales. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 13 Sistemas de Producción Las máquinas CNC son capaces de mover la herramienta al mismo tiempo en los tres ejes para ejecutar trayectorias tridimensionales como las que se requieren para el maquinado de complejos moldes y troqueles como se muestra en la imagen. En una máquina CNC una computadora controla el movimiento de la mesa, el carro y el husillo. Una vez programada la máquina, ésta ejecuta todas las operaciones por sí sola, sin necesidad de que el operador esté manejándola. Esto permite aprovechar mejor el tiempo del personal para que sea más productivo. El término “control numérico” se debe a que las órdenes dadas a la máquina son indicadas mediante códigos numéricos. Por ejemplo, para indicarle a la máquina que mueva la herramienta describiendo un cuadrado de 10 mm por lado se le darían los siguientes códigos: G90 G71 G00 X0.0Y0.0 G01 X10.0 G01 Y10.0 G01 X0.0 G01 Y0.0 Un conjunto de órdenes que siguen una secuencia lógica constituyen un programa de maquinado. Dándole las órdenes o instrucciones adecuadas a la máquina, ésta es capaz de maquinar una simple ranura, una cavidad irregular, la cara de una persona en altorrelieve o bajorrelieve, un grabado artístico un molde de inyección de una cuchara o una botella, lo que se quiera. Al principio hacer un programa de maquinado era muy difícil y tedioso, pues había que planear e indicarle manualmente a la máquina cada uno de los movimientos que tenía que hacer. Era un proceso que podía durar horas, días, semanas. Aún así era un ahorro de tiempo comparado con los métodos convencionales. Actualmente muchas de las máquinas modernas trabajan con lo que se conoce como “lenguaje conversacional” en el que el programador escoge la operación que desea y la máquina le pregunta los datos que se requieren. Cada instrucción de este lenguaje conversacional puede representar decenas de códigos numéricos. Por ejemplo, el maquinado de una cavidad completa se puede hacer con una sola instrucción que especifica el largo, alto, profundidad, posición, radios de las esquinas, etc. Algunos controles incluso cuentan con graficación en pantalla y funciones de ayuda gerométrica. Todo esto hace la programación mucho más rápida y sencilla. También se emplean sistemas CAD/CAM que generan el programa de maquinado de forma automática. En el sistema CAD (diseño asistido por computadora) la pieza que se desea maquinar se diseña en la computadora con herramientas de dibujo y modelado sólido. Posteriormente el sistema CAM (manufactura asistida por computadora) toma la información del diseño y genera la ruta de corte que tiene que seguir la herramienta para fabricar la pieza deseada; a partir de esta ruta de corte se Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 14 Sistemas de Producción crea automáticamente el programa de maquinado, el cual puede ser introducido a la máquina mediante un disco o enviado electrónicamente. ÁMBITO DE APLICACIÓN DEL CONTROL NUMÉRICO. Las cuatro variables fundamentales que inciden en la bondad de un automatismo son: productividad, rapidez, precisión y velocidad. De acuerdo con estas variables, se va a analizar qué tipo de automatismo es el más conveniente de acuerdo al número de piezas a fabricar. Series de fabricación: Grandes series: (mayor a 10.000 piezas). Esta producción está cubierta en la actualidad por las máquinas transfert, realizadas por varios automatismos trabajando simultáneamente en forma sincronizada. Series medias: (entre 50 y 10.000). Existen varios automatismos que cubren esta gama, entre ellos los copiadores y los controles numéricos. La utilización de estos automatismos dependerá de la precisión, flexibilidad y rapidez exigidas. El control numérico será especialmente interesante cuando las fabricaciones se mantengan en series comprendidas entre 5 y 1.000 piezas que deberán ser repetidas varias veces durante el año. Series pequeñas: (menores a 5 piezas). Para estas series, la utilización del control numérico suele no ser rentable, a no ser que la pieza sea lo suficientemente compleja como para justificarse su programación con ayuda de una computadora. Pero en general, para producciones menores a cinco piezas, la mecanización en máquinas convencionales resulta ser más económica. A continuación, podemos ver un gráfico que ilustra de forma clara lo expresado anteriormente. VENTAJAS DEL CONTROL NUMÉRICO. Las ventajas, dentro de los parámetros de producción son: Posibilidad de fabricación de piezas imposibles o muy difíciles. Gracias al control numérico se han podido obtener piezas muy complicadas como las superficies tridimensionales necesarias en la fabricación de aviones. Seguridad. El control numérico es especialmente recomendable para el trabajo con productos peligrosos. Precisión. Esto se debe a la mayor precisión de la máquina herramienta de control numérico respecto de las clásicas. Aumento de productividad de las máquinas. Esto se debe a la disminución del tiempo total de mecanización, en virtud de la disminución de los tiempos de desplazamiento en vacío y de la rapidez de los posicionamientos que suministran los sistemas electrónicos de control. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 15 Sistemas de Producción Reducción de controles y desechos. Esta reducción es debida fundamentalmente a la gran fiabilidad y repetitividad de una máquina herramienta con control numérico. Esta reducción de controles permite prácticamente eliminar toda operación humana posterior, con la subsiguiente reducción de costos y tiempos de fabricación. CLASIFICACIÓN DE LOS SISTEMAS DE CONTROL NUMÉRICO. Se dividen fundamentalmente en: • Equipos de control numérico de posicionamiento o punto a punto. • Equipos de control numérico de contorneo. ARQUITECTURA GENERAL DE UN CONTROL NUMÉRICO. Podemos distinguir cuatro subconjuntos funcionales: • Unidad de entrada – salida de datos. • Unidad de memoria interna e interpretación de órdenes. • Unidad de cálculo. • Unidad de enlace con la máquina herramienta servomecanismos. y UNIDAD DE ENTRADA – SALIDA DE DATOS. La unidad entrada de datos sirve para introducir los programas de mecanizado en el equipo de control numérico, utilizando un lenguaje inteligible para éste. UNIDAD DE MEMORIA INTERNA E INTERPRETACIÓN DE ÓRDENES. Tanto en los equipos de programación manual como en los de programación mixta (cinta perforada o cassette y teclado), la unidad de memoria interna almacenaba no sólo el programa sino también los datos máquina y las compensaciones (aceleración y desaceleración, compensaciones y correcciones de la herramienta, etc.). Son los llamados datos e puesta en operación. UNIDAD DE CÁLCULO: Una vez interpretado un bloque de información, esta unidad se encarga de crear el conjunto de órdenes que serán utilizadas para gobernar la máquina herramienta. SERVOMECANISMOS: La función principal de un control numérico es gobernar los motores (servomotores) de una máquina herramienta, los cuales provocan un desplazamiento relativo entre el útil y la pieza situada sobre la mesa. Si consideramos un desplazamiento en el plano, será necesario accionar dos motores, en el espacio, tres motores, y así sucesivamente. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 16 Sistemas de Producción TEORÍA DE RESTRICCIONES (TOC - THEORY OF CONSTRAINTS). La Teoría de las restricciones fue descrita por primera vez por Eli Goldratt al principio de los 80 y desde entonces ha sido ampliamente utilizada en la industria. Es un conjunto de procesos de pensamiento que utiliza la lógica de la causa y efecto para entender lo que sucede y así encontrar maneras de mejorar. Está basada en el simple hecho de que los procesos multitarea, de cualquier ámbito, solo se mueven a la velocidad del paso más lento. La manera de acelerar el proceso es utilizar un catalizador es el paso más lento y lograr que trabaje hasta el límite de su capacidad para acelerar el proceso completo. La teoría enfatiza la dilucidad, los hallazgos y apoyos del principal factor limitante. En la descripción de esta teoría estos factores limitantes se denominan restricciones o "cuellos de botella". Por supuesto las restricciones pueden ser un individuo, un equipo, una pieza de un aparato o una política local, o la ausencia de alguna herramienta o pieza de algún aparato. Justamente nos recuerda Banna que el libro LA META, de E. Goldratt, resalta la aplicación de la Teoría de las Restricciones (TOC - Theory of Constraints-), donde la idea medular es que en toda empresa hay, por lo menos, una restricción. Si así no fuera, generaría ganancias ilimitadas. Siendo las restricciones factores que bloquean a la empresa en la obtención de más ganancias, toda gestión que apunte a ese objetivo debe gerenciar focalizando en las restricciones. Lo cierto de que TOC es una metodología sistémica de gestión y mejora de una empresa. En pocas palabras, se basa en las siguientes ideas: La Meta de cualquier empresa con fines de lucro es ganar dinero de forma sostenida, esto es, satisfaciendo las necesidades de los clientes, empleados y accionistas. Si no gana una cantidad ilimitada es porque algo se lo está impidiendo: sus restricciones. Contrariamente a lo que parece, en toda empresa existen sólo unas pocas restricciones que le impiden ganar más dinero. Restricción no es sinónimo de recurso escaso. Es imposible tener una cantidad infinita de recursos. Las restricciones, lo que le impide a una organización alcanzar su más alto desempeño en relación a su Meta, son en general criterios de decisión erróneos. PRODUCCIÓN: COMO MEJORAR CON TOC. La Teoría de las Restricciones desarrollada a partir de su “Programa de Optimización de la Producción”. El punto de partida de todo el análisis es que la meta es ganar dinero, y para hacerlo es necesario elevar el throughput; pero como este está limitado por los cuellos de botella, E. Goldratt concentra su atención en ellos, dando origen a su programa “OPT” que deriva en “La Teoría de las Restricciones”. Producir para lograr un aprovechamiento integral de la Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 17 Sistemas de Producción capacidad instalada, lleva a la planta industrial en sentido contrario a la meta si esas unidades no pueden ser vendidas. La razón dentro del esquema de E. Goldratt es muy sencilla: se elevan los inventarios, se elevan los gastos de operación y permanece constante el throughput; exactamente lo contrario a lo que se definió como meta. E. Goldratt sostiene que todo el mundo cree que una solución a esto sería tener una planta balanceada; entendiendo por tal, una planta donde la capacidad de todos y cada uno de los recursos está en exacta concordancia con la demanda del mercado. A partir de esta teórica solución, las empresas intentan por todos los medios balancear sus plantas industriales, tratando de igualar la capacidad de cada uno de los recursos con la demanda del mercado. E. Goldratt distingue dos fenómenos denominados: EVENTOS DEPENDIENTES: un evento o una serie de eventos deben llevarse a cabo antes de que otro pueda comenzar. Para atender una demanda de 100 previamente es necesario que el recurso productivo numero dos fabrique 100 unidades y antes que este, es necesario, que lo mismo haga el recurso productivo numero uno. FLUCTUACIONES ESTADÍSTICAS: suponer que los eventos dependientes se van a producir sin ningún tipo de alteración es una utopía. Existen fluctuaciones que afectan los niveles de actividad de los distintos recursos productivos, como ser: calidad de la materia prima, ausentismo del personal, rotura de máquinas, corte de energía eléctrica, faltante de materia prima e incluso disminución de la demanda. La combinación de estos dos fenómenos, genera un desajuste inevitable cuando la planta está balanceada, produciendo la pérdida de throughput y el incremento de inventarios. Se puede señalar entonces que TOC se está aplicando con éxito en muchos países y en todos los aspectos de la actividad empresarial: Operaciones (bienes y servicios), Supply Chain Management, Gestión de Proyectos, Toma de Decisiones, Marketing y Ventas, Gestión Estratégica y Recursos Humanos. Como proceso, TOC se estructura en pasos iterativos enfocados a la restricción del sistema. Restricción es todo aquello que impida el logro de la meta del sistema o empresa. Se identifican 2 tipos de restricción: las restricciones físicas que normalmente se refieren al mercado, el sistema de manufactura y la disponibilidad de materias primas y las restricciones de política que normalmente se encuentran atrás de las físicas. Por ejemplo; Reglas, procedimientos, sistemas de evaluación y conceptos. . Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 18 Sistemas de Producción ENFOQUE SISTEMÁTICO DEL TOC. a) IDENTIFICAR LAS RESTRICCIONES DEL SISTEMA: una restricción es una variable que condiciona un curso de acción. Pueden haber distinto tipo de restricciones, siendo las más comunes, las de tipo físico: maquinarias, materia prima, mano de obra etc. b) EXPLOTAR LAS RESTRICCIONES DEL SISTEMA: implica buscar la forma de obtener la mayor producción posible de la restricción. c) SUBORDINAR TODO A LA RESTRICCION ANTERIOR: todo el esquema debe funcionar al ritmo que marca la restricción (tambor). d) ELEVAR LAS RESTRICCIONES DEL SISTEMA: implica encarar un programa de mejoramiento del nivel de actividad de la restricción. Ej. tercerizar e) SI EN LAS ETAPAS PREVIAS SE ELIMINA UNA RESTRICCIÓN, VOLVER AL PASO a): para trabajar en forma permanente con las nuevas restricciones que se manifiesten. IMPLEMENTACIÓN DE LA TEORÍA DE RESTRICCIONES La Administración de Proyectos de Cadena Crítica (Teoría de Restricciones) proporciona los siguientes beneficios para la Organización de su Proyecto: • Los Proyectos serán terminados más rápidamente. • La moral y efectividad el equipo mejorarán porque estarán trabajando en un medioambiente que está cómodo con la incertidumbre y que evita la microadministración. • Los Gerentes de Proyectos, Gerentes de Recursos y Ejecutivos tendrán un método de nivel macro simple, muy efectivo para evaluar el desempeño del proyecto y tomar decisiones de recursos utilizando un semáforo. • Los ejecutivos tendrán una herramienta efectiva para tomar decisiones de proyectos basados en la prioridad de los mismos y la capacidad organizacional utilizando las capacidades de sincronización de proyectos. • Para alcanzar los beneficios anteriores, necesita establecer un medio ambiente total de proyectos que integre tanto los elementos de la conducta humana y los métodos en una unidad operativa efectiva. Project Scheduler 8 hace fácil la implementación de los métodos con su funcionalidad integrada de Cadena Crítica dentro del software. • El lado humano requiere que todos desde la Alta Dirección hasta el Equipo del Proyecto, entiendan y "compren" estos conceptos. TIPOS DE RESTRICCIÓN. Restricción es cualquier elemento que limita al sistema en el logro de su meta de generar dinero. Todo sistema o empresa tiene restricciones. Restricción de Mercado: La demanda máxima de un producto está limitada por el mercado. Satisfacerla depende de la capacidad del sistema para cubrir los factores de éxito establecidos (precio, rapidez de respuesta, etc.). Restricción de Materiales: El Throughput se limita por la disponibilidad Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 19 Sistemas de Producción de materiales en cantidad y calidad adecuada. La falta de material en el corto plazo es resultado de mala programación, asignación o calidad. Restricción de Capacidad: Es el resultado de tener equipo con capacidad que no satisface la demanda requerida de ellos. Restricción Logística: Restricción inherente en el sistema de planeación y control de producción. Las reglas de decisión y parámetros establecidos en éste sistema pueden afectar desfavorablemente en el flujo suave de la producción. Restricción Administrativa: Estrategias y políticas definidas por la empresa que limitan la generación de Throughput. EOQando y fomentar la optimización local. Restricción de Comportamiento: Actitudes y comportamientos del personal. La actitud de “ocuparse todo el tiempo” y la tendencia a trabajar lo fácil. Preparado por Ing. Víctor Escobar J. Sólo para fines Docentes Agosto, 2004 20