Introducción: En este capítulo se tratará la cinemática, geometría y

Anuncio

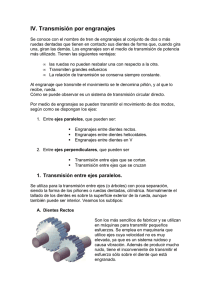

Engranajes Cónicos no rectos Indice de Temas 1. Introducción: ________________________________________________________________1 2. Engranajes cónicos de dientes inclinados u oblicuos:________________________________1 3. Engranajes cónicos de dentado curvo o en arco de círculo: ___________________________2 4. Engranajes cónicos de dentado en espiral: ________________________________________2 4.1. Relación de transmisión: _________________________________________________________ 2 4.2. Resistencia: ___________________________________________________________________ 2 4.3. Fuerzas de empuje: _____________________________________________________________ 3 4.4. Rendimiento: __________________________________________________________________ 3 5. Engranajes hipoidales: ________________________________________________________4 6. Engranajes espiroidales: _______________________________________________________5 Engranajes: Cónicos no rectos 1 1. Introducción: Entre las ventajas que poseen sobre los cónicos rectos, se destaca el hecho que algunos de éstos pueden ser empleados con ejes no concurrentes, y el que los diámetros de las ruedas no son directamente proporcionales a la relación de transmisión. Tienen además varios dientes en contacto en un mismo plano radial, lo que asegura un engrane continuo y silencioso, permitiendo que la carga tangencial sea transmitida gradualmente y una mayor resistencia de los dientes a igualdad de módulos. Por otra parte adolecen del inconveniente que tienen, con respecto a sus similares de dientes rectos, un menor rendimiento, debido a la influencia del ángulo de inclinación del diente. Existen varios tipos: de dentado inclinado, curvo, en espiral, hipoidales y espiroidales, entre otros, Figura 1 Figura 1 – Tipos de engranajes cónicos 2. Engranajes cónicos de dientes inclinados u oblicuos: Figuras 2 y 3 – Cónico de dientes helicoidales Figura 4 – Cónico de dientes curvos Los dientes siguen siendo rectos (Figura 2) pero difieren de los cónicos rectos en que dichos dientes no convergen en el vértice de los conos bases, sino que se hallan inclinados un ángulo respecto de la generatriz de contacto (Figura 3). Una analogía de la relación que existe entre los engranes cónicos rectos y helicoidales, es la misma que existe entre los engranajes rectos y helicoidales. Son extremadamente útiles para aplicaciones de velocidad alta y para situaciones en las que la reducción del ruido y vibraciones sea importante. El ángulo de presión estándar es de 20°, aunque también se usan ángulos de 14.5 y 16°; el ángulo de la hélice es por lo general de 35°. Engranajes: Cónicos no rectos 2 3. Engranajes cónicos de dentado curvo o en arco de círculo: La característica que los define es el arco de círculo que sirve de eje al diente, cuya tangente está inclinada un ángulo con la generatriz de los conos bases (Figura 4). Estos tipos de engranajes han ido perdiendo aplicación con el desarrollo de los engranajes cónicos de dentado en espiral. Presentan características similares en funcionamiento que los de dentado en espiral, por lo cual pueden dimensionarse de acuerdo a las bases de los mismos. 4. Engranajes cónicos de dentado en espiral: Figura 6 – Imágenes de engranajes cónicos: zerol, espiral y recto Al igual que los anteriores producen el engrane sólo entre ruedas de ejes concurrentes, siendo en este caso el eje del diente una porción de espiral cónica de ángulo generalmente de 20 a 35, valores mayores implican grandes empujes axiales (Figura 5). No pueden tener una longitud del diente mayor de un cuarto de la Figura 5 – Cónico de dientes en espiral longitud de la generatriz de contacto de los conos bases. Como la construcción de este tipo de engranajes requiere el empleo de máquinas especiales, generalmente los distintos tipos de éstas dan el perfil del diente específico, para cada una de ellas. El tipo de engranajes de dentado en espiral "Gleason" (1913) es el más difundido. Los ángulos de presión más comunes son de 16 y 20. Un caso particular también muy usado lo constituye el "Zerol" que tiene una espiral de ángulo nulo (Figura 6). Los ángulos de presión más usados para el mismo son de 20; 22,5 ó 25. La ventaja con respecto a los rectos es el contacto localizado en el diente. Ejercen la misma carga en sus soportes que los rectos, pudiendo ser usados sobre los mismos montajes. Los engranajes cónicos en espiral imponen mucho más carga de empuje en sus soportes que los recién mencionados. Un rodamiento para carga axial se requiere generalmente para engranajes cónicos en espiral, mientras que cojinetes simples son frecuentemente utilizados para los rectos o "Zerol". 4.1. Relación de transmisión: Si observamos las expresiones que nos dan la relación de transmisión para engranajes cilíndricos de dientes helicoidales y cónicos de dientes rectos respectivamente y si, para el caso de engranajes cónicos de dientes no rectos, llamamos ß al ángulo que forma la generatriz del cono base con el eje del engranaje, al ángulo de inclinación del eje del diente con el eje del engranaje, se puede ver que la relación de transmisión para éste último tipo de engranajes estará dada por: i = sen ß1 cos1 / (sen ß2 cos2) 4.2. Resistencia: De la observación de los cálculos de resistencia vistos, dadas las características de estos engranajes, se desprende que podemos hacer extensiva la fórmula de Lewis para ruedas cónicas de dientes rectos, introduciendo en ella el valor de "cos ". Engranajes: Cónicos no rectos 3 4.3. Fuerzas de empuje: Observando la rueda cónica con dientes en espiral, de la Figura 7, donde se han tomado los ejes principales X, Y y Z, se ve que la fuerza normal al flanco del diente Fn tiene una componente tangencial Ft = Fz en la dirección del eje Z, una componente axial Fy en la dirección del eje Y y una radial Fx en la dirección del eje X. Para simplificar el análisis se utiliza una terna de ejes auxiliares X', Y' y Z'. Los ejes X' e Y' se hallan girados un ángulo ß con respecto a los ejes X e Y y el eje Z' es coincidente con el eje Z. Sobre el eje Z: Fz = Ft = Fn cosn cos + Fn sen Se puede conocer Ft, entonces: Fn=Ft/(cosn cos + sen) Sobre el eje Y': FY’=Fn(cosn sen cos) Sobre el eje X': FX’ = Fn senn Sobre el eje Y: FY = FY’ cos ß + FX’ sen ß Sobre el eje X: FX = - FY’ sen ß + FX’ cos ß Figura 7 – Fuerzas de empuje Estos valores son también válidos para ruedas cónicas con dientes inclinados y con dientes en arco de círculo. 4.4. Rendimiento: Si se desea obtener en el eje conducido una potencia N, se pierde por el rozamiento de los dientes otra potencia Nf proporcional a la fuerza normal a los perfiles Fn, al coeficiente de roce y a la velocidad relativa de deslizamiento entre los dientes Vf normal a Fn: Nf = Fn Vf La velocidad Vf vale: Vf = V senØ / cos1 siendo Ø = ß1 + ß2 Engranajes: Cónicos no rectos 4 Nf = Ft2 V senØ / (cosn cos1 cos2 + cos1 sen2) Siendo (Ft2 . V) la potencia N recibida, dividiendo la misma por la potencia entregada (N + Nf) y operando se halla el rendimiento del par: Entonces resulta: cosn cos1 cos2 + cos1 sen2 = N / ( N + Nf ) = ----------------------------------------------------cosn cos1 cos2 + (senØ + cos1 sen2) 5. Engranajes hipoidales: Son semejantes a los de dentado en espiral, pero se usan cuando los ejes de las ruedas no son coplanares, es decir gausos y separados por una distancia e, pudiendo el piñón encontrarse encima o debajo del centro de la rueda o corona (Figura 8). Pueden considerarse como intermedios entre un engranaje cónico de dientes rectos y un engranaje helicoidal de ejes normales, pero no es otra cosa que un caso particular de engranajes con diente en espiral. Figura 8 – Cónicos hipoidales El diámetro del piñón es diferente del que tendría, para una determinada relación de transmisión, un piñón cónico de dentado en espiral corriente. El radio r sigue una ley de variación hiperbólica. Como en todas las ruedas cónicas: tg1 = senØ / ( 1/i + cosØ ) El empleo de este tipo de engranajes está muy difundido en la transmisión de automotores, se lo prefiere para aquellas aplicaciones en que se requieran reducciones altas de velocidad, con flechas que no se intersectan y que requieran Figura 9 – Esfuerzos en los apoyos movimiento suave y sin ruido. Como hay deslizamiento en sentido longitudinal a lo largo del diente, resulta una generación de calor considerablemente mayor. Engranajes: Cónicos no rectos 5 Su dimensionado es semejante al de las ruedas de dentado espiral. Para el cálculo puede utilizarse la fórmula de Lewis en forma similar a los mencionados, pero los valores del factor de forma resultan para este caso solo aproximados. Se utilizan ángulos de presión de 19 y 22,5; con un mínimo de 8 dientes si la relación de transmisión es mayor que 6:1 y de 6 dientes si es menor que 6:1. En la Figura 9 se presenta el esquema de los esfuerzos en los apoyos. 6. Engranajes espiroidales: Se observa en la Figura 10, son una combinación entre los cónicos de dentado en espiral y los conjuntos tornillo sinfín rueda helicoidal, lo que trae aparejado con relación a los anteriormente tratados un mayor número de dientes en contacto, una superior capacidad de transmisión de potencia y un mayor rendimiento, que disminuye el calentamiento y aumenta su duración. Se usan siempre como reductores, pudiendo transmitir relaciones de hasta 1:500. Esquemáticamente se muestran en la Figura 10 las distintas posiciones que adoptan los piñones de dentado en espiral, hipoidal y espiroidal sobre la corona. Figura 10 – Cónicos espiroidales Figura 11 – Comparación de engranajes