diseño y modificacion de molde inverso para

Anuncio

PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE

ESCUELA DE INGENIERIA

DISEÑO Y MODIFICACION DE MOLDE

INVERSO PARA PROTESIS MEDIANTE

HERRAMIENTAS COMPUTACIONALES

MARÍA CONSUELO DÍAZ WICHMANN

Tesis para optar al grado de

Magíster en Ciencias de la Ingeniería

Profesor Supervisor:

LUCIANO CHIANG SÁNCHEZ

Santiago de Chile, (Agosto, 2008)

© 2008, María Consuelo Díaz Wichmann

PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE

ESCUELA DE INGENIERIA

DISEÑO Y MODIFICACION DE MOLDE

INVERSO PARA PROTESIS MEDIANTE

HERRAMIENTAS COMPUTACIONALES

MARÍA CONSUELO DÍAZ WICHMANN

Tesis presentada a la Comisión integrada por los profesores:

LUCIANO CHIANG SÁNCHEZ

DIEGO CELENTANO

LUIS CERDA ORTIZ

PABLO IRARRAZAVAL

Para completar las exigencias del grado de

Magíster en Ciencias de la Ingeniería

Santiago de Chile, (Agosto, 2008)

A mis Padres

ii

AGRADECIMIENTOS

Agradezco a los protesistas del taller de prótesis y ortesis de la Teletón quienes estuvieron

siempre dispuestos a ayudarnos y resolver nuestras dudas sobre la fabricación de prótesis.

También agradezco el apoyo constante de mi profesor guía Luciano Chiang durante el

desarrollo de este trabajo. Por último, quisiera agradecer a mis amigos y compañeros de

Magíster por la ayuda y compañía durante este proceso.

iii

INDICE GENERAL

Pág.

DEDICATORIA........................................................................................................... ii

AGRADECIMIENTOS .............................................................................................. iii RESUMEN .................................................................................................................. ix ABSTRACT ................................................................................................................. x 1. INTRODUCCION .............................................................................................. 1 2. MARCO CONTEXTUAL .................................................................................. 4 2.1. Adquisición de Datos ................................................................................. 4 2.2. Marco teórico y arte previo ........................................................................ 7 2.3. Análisis de la solución propuesta ............................................................... 8 3. DESARROLLO DEL ALGORITMO .............................................................. 10 3.1. Etapa 1: Posicionamiento superficie secundaria ...................................... 12 3.1.1. Cálculo de normales....................................................................... 14 3.1.2. Posicionamiento Inicial.................................................................. 16 3.1.3. Rotación Tangencial ...................................................................... 19 3.1.4. Desplazamiento según la normal ................................................... 22 3.2. Etapa 2: Desplazamiento de puntos internos............................................ 24 3.2.1. Curva de intersección..................................................................... 25 3.2.2. Puntos internos ............................................................................... 35 3.2.3. Desplazamiento puntos internos .................................................... 37 3.3. Etapa 3: Suavización de bordes ................................................................ 39 3.3.1. Superficies de Bezier ..................................................................... 41 3.3.2. Generación de mallas ..................................................................... 43 3.3.3. Desplazamiento de puntos de borde .............................................. 53 4. PROGRAMACION E INTERACCION CON EL USUARIO ........................ 58 5. RESULTADOS ................................................................................................ 62 6. CONCLUSIONES ............................................................................................ 72 iv

7. GLOSARIO ...................................................................................................... 75 8. BIBLIOGRAFIA .............................................................................................. 78 9. ANEXOS .......................................................................................................... 80 Anexo A. Superficies Geométricas Definidas ............................................. 80 Anexo B. Cálculo matrices M1 y M2 ........................................................... 81 Anexo C. Código programación función main ................................................. 89 v

INDICE DE FIGURAS

Pág.

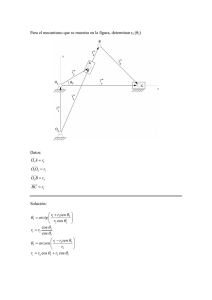

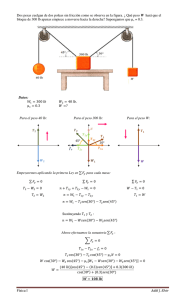

Figura 1-1: Fabricación tradicional de molde inverso de socket .......................................... 3 Figura 2-1: Scanner Fastscan. Izquierda: Scanner modelo Fastscan Cobra. Derecha:

superficie computacional 3D y triangulación de Delaunay .......................................... 4 Figura 2-2: Diagrama matrices Points (P) y Facets(F) ......................................................... 5 Figura 2-3: Representación gráfica de la nube de puntos y de los puntos Stylus en Matlab 6 Figura 2-4: Esquema 2D solución propuesta. Izquierda: superficie original. Derecha:

superficie deformada ..................................................................................................... 8 Figura 2-5: Etapas de deformación ....................................................................................... 9 Figura 3-1: Punto Stylus seleccionado como punto de referencia del muñón .................... 11 Figura 3-2: Punto de referencia pP, de la herramienta Stylus y punto de referencia rP

perteneciente a la matriz P .......................................................................................... 11 Figura 3-3: Puntos pertenecientes al vector triangulación de p, ∆p, ................................... 12 Figura 3-4: Matriz P y vector triangulación ∆p .................................................................. 12 Figura 3-5: Esquema etapa 1: Posicionamiento de la superficie secundaria....................... 13 Figura 3-6: Algoritmo de Gourand...................................................................................... 15 Figura 3-7: Punto de referencia rP y los puntos rPi pertenecientes a su triangulación ........ 15 Figura 3-8: Ángulos de azimuth (θ) y elevación (γ) para un vector cualquiera r. .............. 17 Figura 3-9: Izquierda: Posición inicial superficie Q. Derecha: Posición superficie Q luego

de la primera rotación y traslación .............................................................................. 18 Figura 3-10: Izquierda: Posición de presión o carga superficie Q. Derecha: Posición de

descarga superficie Q .................................................................................................. 19 Figura 3-11: Posicionamiento inicial de un toroide sobre el punto de referencia rP........... 20 Figura 3-12: Posicionamiento superficie Q, luego de rotación tangencial y traslado al punto

de referencia pP. Izquierda: Punto de observación lateral. Derecha: Punto de

observación en dirección normal................................................................................. 22 Figura 3-13: Desplazamiento en dirección normal de un paraboloide sobre el muñón

(dn=7mm) .................................................................................................................... 23 Figura 3-14: Desplazamiento en dirección normal de un toroide sobre el muñón (dn =5mm)

..................................................................................................................................... 23 Figura 3-15: Esquema etapa 2 de deformación: Desplazamiento punto internos ............... 24 Figura 3-16: pin está “lo suficientemente cerca de CI” si al menos un punto perteneciente a

su triangulación se encuentra fuera de la superficie Q ................................................ 25 Figura 3-17: Punto 1 trayectoria rP – pin ............................................................................. 28 Figura 3-18: Punto 2 trayectoria rP – pin ............................................................................. 29 Figura 3-19: Punto 3 trayectoria rP – pin ............................................................................. 29 Figura 3-20: Corrección de trayectoria rP – pin ................................................................... 31 Figura 3-21: Izquierda: ejemplo punto c1 y los puntos c1j correspondientes a su

triangulación. Derecha: punto c2 y puntos c2j.............................................................. 32 Figura 3-22: Ejemplo de distribución de puntos Cin. .......................................................... 33 Figura 3-23: Puntos internos superficie P. .......................................................................... 33 Figura 3-24: Curva de intersección Cin aproximada entre las superficies P y Q ................ 34 Figura 3-25: Trayectoria rP – pin y vector Cin ..................................................................... 34 vi

Figura 3-26: Puntos internos superficie P. Niveles 1 y 2 .................................................... 36 Figura 3-27: Puntos internos superficie P. Izquierda: niveles 1, 2 y 3. Derecha: niveles 1-5

..................................................................................................................................... 37 Figura 3-28: Esquema matriz P, reemplazo punto pi por punto pI. ..................................... 39 Figura 3-29: Esquema etapa 3 de deformación: Suavización de la región de borde .......... 39 Figura 3-30: Región de borde (RB) definida por los vectores Ck ....................................... 41 Figura 3-31: Superficie de Bezier ....................................................................................... 42 Figura 3-32: Mallas de 4x4 sobre la Región de Borde (RB)............................................... 43 Figura 3-33: Región de Intersección, Detalles A, B y C ..................................................... 44 Figura 3-34: RB, detalle A. Ordenamiento primeros 3 puntos del vector C1. .................... 45 Figura 3-35: RB, detalle A. Ordenamiento vector C2, selección del primer punto ............. 46 Figura 3-36: RB, Sección B, Problema 1 ............................................................................ 48 Figura 3-37: Posibles caminos para ordenar C6 en el ejemplo de la Figura 3-32 ............... 49 Figura 3-38: RB, detalle C. Problema 2 .............................................................................. 50 Figura 3-39: Vecindad o triangulación de p extendida. ...................................................... 50 Figura 3-40: Generación de mallas de Bezier ..................................................................... 52 Figura 3-41: Malla y superficie de Bezier........................................................................... 53 Figura 3-42: Desplazamiento de puntos pertenecientes a RI hacia la superficie de Bezier 55 Figura 3-43: Región de intersección y mallas. Arriba: mallas generadas antes del

desplazamiento de puntos. Abajo: mallas generadas luego del desplazamiento de

puntos .......................................................................................................................... 55 Figura 3-44: Intersección de paraboloide sobre Superficie P o muñón. Arriba: Antes de

suavización de bordes. Abajo: Después de suavización de bordes ............................. 56 Figura 3-45: Intersección de paraboloide sobre Superficie P o muñón. Arriba: Antes de

suavización de bordes. Abajo: Después de suavización de bordes ............................. 57 Figura 4-1: Diagrama de flujo principal del software y los puntos de interacción con el

usuario ......................................................................................................................... 59 Figura 4-2: Elección punto Stylus o punto de referencia .................................................... 60 Figura 4-3: Menú superficie secundarias ............................................................................ 60 Figura 4-4: Ingreso de parámetros de un toroide ................................................................ 61 Figura 4-5: Ingreso de la Magnitud de desplazamiento ...................................................... 61 Figura 5-1: Modificación de descarga con forma de paraboloide sobre superficie

digitalizada .................................................................................................................. 62 Figura 5-2: Modificación de carga con forma de esfera sobre superficie digitalizada ....... 63 Figura 5-3: Modificación de descarga con forma de elipsoide sobre superficie digitalizada

..................................................................................................................................... 64 Figura 5-4: Digitalización muñón y molde inverso tradicional, visualización software

Fastscan ....................................................................................................................... 65 Figura 5-5: Digitalización muñón y molde inverso tradicional, visualización software

Matlab.......................................................................................................................... 66 Figura 5-6: Modificaciones de carga y descarga sobre molde inverso tradicional ............. 67 Figura 5-7: Parámetros geométricos del toroide ................................................................. 68 Figura 5-8: Etapa de posicionamiento de superficie y rotación tangencial. Parámetros: α =

75° ............................................................................................................................... 68 Figura 5-9: Etapa de desplazamiento en dirección normal. Parámetros: dn = 8mm ........... 68 vii

Figura 5-10: Proceso de carga sobre rótula. Arriba: superficie original. Centro:

posicionamiento superficie geométrica. Abajo: superficie modificada ...................... 69 Figura 5-11: Parámetros geométricos del paraboloide ingresados por el usuario............... 70 Figura 5-12: Etapa de posicionamiento de superficie y rotación tangencial. Parámetros: α =

45° ............................................................................................................................... 70 Figura 5-13: Etapa de desplazamiento en dirección normal. Parámetros: dn = 17mm ....... 71 Figura 5-14: Proceso de descarga zonas óseas. Arriba: superficie original. Centro:

posicionamiento superficie geométrica. Abajo: superficie modificada ...................... 71 Figura 9-1: Vectores n1 y n2 y sus respectivos ángulos de azimuth (θ) y elevación (γ) ...... 81 Figura 9-2: Rotación de n2 en torno al eje Z ....................................................................... 82 Figura 9-3: Cambio sistema de referencia auxiliar ............................................................. 83 Figura 9-4: Rotación de 1n1 en torno a 1Y ........................................................................... 83 Figura 9-5: Cambio a sistema de referencia absoluto ......................................................... 84 viii

RESUMEN

Hoy en día, la fabricación de órtesis y prótesis (O&P) se realiza de forma manual,

moldeando el muñón con el yeso para crear un molde positivo de éste, el que luego se

modifica manualmente para crear el molde inverso del socket. En países más desarrollados,

son utilizados software CAD (Computer Aided Design) que permiten realizar el diseño de

este molde inverso mediante herramientas computacionales. El uso de software de CAD

para el diseño de socket de O&P permite por un lado reducir los tiempos de toma de molde

y de diseño, además de ahorrar material y una alta capacidad de almacenamiento de datos.

Sin embargo, una de las desventajas es que el proceso se ve despersonalizado al trabajar

con librerías de moldes predefinidas previamente los que son ajustados a las dimensiones

del paciente. El objetivo de este trabajo fue crear un algoritmo que permitiera modificar el

molde digitalizado del paciente en cualquier punto y con la forma que el usuario escoja

entregando una mayor libertad en el diseño del socket. Este trabajo se enfocó en las

modificaciones de carga y descarga sobre el muñón. Usando distintas superficies

geométricas, las que son determinadas por el usuario, se modifica el molde digital en la

región deseada. Para esto, se posiciona la superficie geométrica y los puntos que quedan

dentro de la curva generada por la intersección entre ambas superficies se desplazan hacia

la superficie geométrica generando así la deformación. Por último se suavizan los borden

para eliminar aristas pronunciadas. Mediante este método se lograron realizar

modificaciones en varios puntos de la superficie digitalizada con la limitación de que al

intersectar las superficies debe generarse una curva cerrada. En cuanto a la aplicación se

logró el objetivo de entregar libertad al usuario de realizar modificaciones en cualquier

punto deseado. La utilidad que estas modificaciones puedan prestar al diseño final sólo

podrá evaluarse a través del uso del socket por parte de un paciente.

ix

ABSTRACT

Today, the manufacture of prosthetic and orthotic (P & O) is done by hand, shaping the

stump with plaster to create a positive mold of it, which is manually modify to create the

inverse mold of the socket. In developed countries is used CAD software (Computer Aided

Design) allowing the design of this inverse mold by computational tools. The use of CAD

software for the design of socket of P & O allows, on one hand, reduce the times of moldmaking and design, in addition to saving material and high-capacity data storage.

However, one disadvantage is that the process looks impersonalized to work with libraries

mold previously presets that are adjusted to the dimensions of the patient. The objective of

this work was to create an algorithm that would allows changing the scanned mold of the

patient at any point and with the shape that the user chooses to give greater freedom in

designing the socket. This study focused on the changes of installation and removal on the

stump. Using different geometric surfaces, which are determined by the user, is modify the

mold in the digital desired area. For this purpose, is positioned geometric surface and

points inside of the generated curve by the intersection between both surfaces are moving

toward the geometric surface, thus generating the deflection. Finally, it softened the edges

to eliminate sharp edges. By this method is able to make modifications at various points of

the scanned area, with the limitation that when the surfaces intersect must generate a

closed curve. With regard to the application, was able to deliver freedom to make changes

to the user at any desired point. The utility that these changes could give to the final design

will only be assessed through the use of the socket by a patient.

x

1. INTRODUCCION

A mediados de la década de los ’80, gracias al rápido avance y la drástica reducción

de costos de la tecnología en microchips, el diseño asistido por computador para el diseño

de órtesis y prótesis (O&P), se convirtió en una posibilidad real en la práctica de este

ejercicio (Michael, 1989; Lemaire et al., 1999; Rogers et al., 2007). La fabricación

tradicional de O&P es realizada a partir de un molde de yeso del muñón o extremidad a

corregir del paciente. Este molde luego es modificado mediante la adición de material en

zonas delicadas o la remoción de yeso en zonas de ajuste, para posteriormente ser utilizado

para modelar el material plástico que conformará el socket de la O&P definitiva (Cheng et

al., 1998). Este molde de yeso corresponde al molde inverso del socket de la prótesis, el

que constituye la parte más importante en la fabricación de una prótesis, ya que es la

interfase entre el usuario y su nueva extremidad (Isozaki et al., 2006; Lee et al., 2004). La

técnica tradicional permite obtener un socket exclusivo y personalizado para cada paciente,

sin embargo, el resultado dependerá principalmente de la experiencia del ortesista o

protesista que tome el molde y luego lo modifique (Isozaki et al., 2006; Walsh et al.,

1989).

Es sabido, que el uso de CAD/CAM (Computer Aided Design / Computer Aided

Manufacturing) ha resultado en una fuerte disminución de los costos de fabricación y

tiempos de desarrollo en la fabricación de automóviles y otros productos de consumo

desde la integración de estas tecnologías en sus procesos productivos. El diseño de O&P

también se beneficia de esta tecnología reduciendo los costos y tiempos de fabricación, así

como en una mejora en la prestación del servicio a los pacientes (Cheng et al., 1998;

Lemaire et al., 1999). Esta tecnología digital permite además mantener almacenada la

información, tanto de la superficie digitalizada, como del proceso completo de

modificación (Oberg et al., 1989). A pesar de estas ventajas, esta tecnología no se ha

masificado en países en desarrollo, donde este procedimiento continúa haciéndose de

forma tradicional.

1

La fabricación tradicional de socket de prótesis se hace mediante la obtención de un

molde negativo con yeso, el que luego es nuevamente rellenado de este mismo material y

se obtiene la réplica positiva del muñón el que es modificado manualmente para obtener el

molde inverso del socket de prótesis. La Figura 1-1 muestra la etapa de modificación

manual del molde de yeso del muñón.

Dada la exclusividad del socket fabricado de forma tradicional es que la integración

del CAD en sus primeros años fue rechazada por sus fabricantes (Michael, 1989; Steele,

1994), sin embargo hoy en día los software CAD son mayormente aceptados y utilizados

dadas las ventajas que el diseño asistido por computador tiene.

Actualmente existe una variedad de software que permiten el diseño de órtesis y

prótesis (McGarry y McHugh, 2007). A pesar de la importancia que tiene el socket en la

prótesis final, los software comerciales, aceptados ampliamente, trabajan en base a un

molde de socket prediseñado, el que es modificado por el protesísta para acercarse a la

imagen digital del muñón o a medidas estándar del mismo (Oberg et al., 1989; Isozaki et

al., 2006; Arbogast et al., 2007).

Con un enfoque completamente distinto a los utilizados actualmente, el objetivo de

este trabajo será generar modificaciones directamente sobre la imagen digitalizada del

muñón, sin usar moldes previamente definidos. Este trabajo se acotará a las modificaciones

correspondientes a “cargas” y “descargas” sobre el muñón. Las primeras se ven reflejadas

en el socket en los puntos donde debe ajustarse éste al muñón, mientras que las

“descargas” liberan al muñón del contacto con el socket, principalmente en zonas óseas y

dérmicas más delicadas.

2

Fuente: Taller de Ortesis y Prótesis , Teletón

Figura 1-1: Fabricación tradicional de molde inverso de socket

3

2. MARCO CONTEXTUAL

2.1.

Adquisición de Datos

Para obtener la imagen digital del paciente, se empleó el scanner modelo Fastscan

Cobra de la empresa Polhemus. Se escogió este modelo debido a la facilidad y rapidez del

proceso de escaneado; a una alta resolución en la imagen digital; y por ofrecer la

posibilidad de marcar y digitalizar puntos y líneas sobre la superficie escaneada.

Fuente: www.fastscan3d.com

Figura 2-1: Scanner Fastscan. Izquierda: Scanner modelo Fastscan Cobra. Derecha:

superficie computacional 3D y triangulación de Delaunay

Más específicamente, este scanner consta de una “pistola” que emite un haz láser

en forma de línea. Con esta “pistola” se va barriendo la superficie, y el resultado al final es

un conjunto de barridos que forman la superficie. El software que viene incluido con el

scanner visualiza la superficie como un sólido, pero efectivamente, la superficie es un

conjunto de puntos con una triangulación Delaunay. Esta triangulación consiste en una red

de triángulos, cuyos vértices son los puntos mencionados anteriormente y que cumplen con

la condición de Delaunay. Esta dice que, la esfera circunscrita de cada triángulo de la red

no debe contener ningún vértice de otro triángulo (Elman y Zachman, 2006).

4

Estos dos datos, el conjunto de puntos y los vértices de cada triángulo, son los que

pueden utilizarse fuera del software Fastscan y son exportados como dos matrices. Points

(P), matriz de 3×NP, donde NP corresponde al número total de puntos y cada columna

contiene las coordenadas cartesianas de cada uno. Y Facets (F), matriz de 3×NF, con NF el

número total de triángulos de la red. Cada columna corresponde a un triangulo y las filas

corresponden a los puntos que los forman. La matriz Facets es un puntero hacia la matriz

Points, es decir cada celda(i,j) perteneciente a esta matriz indica una columna de Points.

Por ejemplo, en la Figura 2-2, los puntos pi , p j y p k conforman el triángulo m de la

matriz Facets. Matemáticamente:

F (1, m ) = i

F (2, m ) = j

F (3, m ) = k

⎡ p1x L pix L p xj L p kx L p Nx P ⎤

⎢

⎥

P = ⎢ p1y L p iy L p yj L p ky L p Ny P ⎥

⎢ p1z L p iz L p zj L p kz L p Nz ⎥

P ⎦

⎣

⎡ f11 L f1m L f1 N F ⎤

⎢

⎥

F = ⎢ f 21 L f 2 m L f 2 N F ⎥

⎢ f 31 L f 3m L f 3 N ⎥

F ⎦

⎣

triángulo m

Figura 2-2: Diagrama matrices Points (P) y Facets(F)

Es importante mencionar, que en el proceso de fabricación del molde para el socket

de una prótesis, los protesistas marcan sobre el muñón del paciente ciertos puntos de

5

referencia con un lápiz especial que traspasa aquellas marcas a la copia positiva de yeso

del muñón sobre la cual se trabaja después. El objetivo de estas marcas, es darle al

protesista una referencia precisa donde debe hacer las modificaciones, las que

normalmente corresponden a liberaciones de carga en sectores óseos o presiones sobre

sectores mas blandos. Estos puntos son generalmente detectados manualmente por el

protesista y con la ayuda del paciente antes de comenzar con la toma de molde. Es por esta

razón que se escogió un escáner láser que de forma sencilla también permitiera realizar

estas marcas y quedarán impregnadas en la versión digital del muñón. La herramienta

Stylus del scanner Fastscan permite marcar puntos y líneas, los que son almacenados en un

archivo de texto.

En este desarrollo utilizaremos ambas matrices Points y Facets y marcas de puntos

obtenidos mediante la herramienta Stylus. La Figura 2-3 muestra la gráfica de la matriz

Points, para el muñón de un paciente y algunos puntos Stylus marcados durante la

digitalización. Estos datos serán los utilizados durante el desarrollo de este trabajo.

Puntos Stylus

Figura 2-3: Representación gráfica de la nube de puntos y de los puntos Stylus en Matlab

6

2.2.

Marco teórico y arte previo

El marco teórico de este trabajo puede dividirse en dos temas distintos. Primero se

tiene la aplicación que se desea lograr, el diseño de socket de prótesis asistido por

computadora y en segundo lugar se tiene el desarrollo computacional de esta aplicación,

específicamente en lo que se refiere a modificación e intersección de superficies definidas

por nubes de puntos.

En cuanto al primer tema, ya se mencionaba en la introducción un poco de la

historia de la inserción del CAD en el diseño de socket de prótesis y órtesis. Hoy en día

existen tres principales empresas en EEUU que desarrollan este tipo de tecnología en la

fabricación de prótesis y órtesis, Seattle Limb System, Ohio Willow Wood Company y

Biosculptor. Si bien las tres difieren en el proceso de digitalización de la imagen y el

material de fabricación final, coinciden en la forma básica de modificación del molde. Las

tres empresas utilizan librerías de socket estándar los que son modificados en sus

longitudes, diámetros y aplicación de cargas y descargas en base al molde digitalizado

(Labayru, 2007).

Con respecto al segundo punto, la definición de superficies a través de nubes de

puntos, ha tomado gran importancia dado el crecimiento de las tecnologías en escaneado

en 3D (Klein y Zachmann, 2005, Carr et al., 2001; Goldstein y Fleisig, 2006). Una de las

principales aplicaciones de esta tecnología es la Ingeniería Inversa. Esta última requiere la

información geométrica proveniente de un objeto físico para luego ser procesada a un

formato computacional para utilizarse en los procesos que prosiguen (Adamson y Alexa,

2003, Chui et al., 2007). Existen dos principales técnicas para la procesar la información

obtenida de un escaneado 3D: (a) reconstrucción de superficies mediante funciones

implícitas, como funciones paramétricas o (b) modelación de superficies mediante mallas

poliédricas (Sun et al., 2001). La reconstrucción de superficies a través de funciones

implícitas está acotada para casos simples y especiales (Hoppe et al., 1992). Por otra parte

las mallas presentan une mejor definición de superficie ya que conecta todos los puntos,

siempre y cuando la densidad de la nube de puntos sea la suficiente para no dejar hoyos en

7

la malla (Yu, 1999). Las superficies o mallas de Delaunay corresponde a este último tipo

de representación de superficies, por lo tanto la información con la que se cuenta son las

coordenadas de los puntos y la conectividad que hay entre ellos.}

2.3.

Análisis de la solución propuesta

Se tiene una imagen de la superficie en R3 del muñón y hay que deformarla

mediante herramientas computacionales, de modo de replicar el trabajo en yeso que hace el

protesísta. Mediante observación se llegó a la conclusión que muchos de los cambios

(cargas y descargas) que se hacen sobre el molde de yeso podrían replicarse intersectando

superficies (de tamaños y formas a definir por el usuario) sobre la superficie original. Las

figuras a continuación muestran el problema equivalente en 2D, con una curva definida por

un conjunto de puntos (muñón digitalizado) y una curva secundaria (definida

geométricamente) que da la forma de la deformación final.

Figura 2-4: Esquema 2D solución propuesta. Izquierda: superficie original. Derecha:

superficie deformada

La deformación se realiza en 3 etapas, primero hay que posicionar la superficie

secundaria sobre la original, luego hay que desplazar los puntos que se encuentran dentro

de la superficie hacia ésta y, por último, suavizar los bordes de la región intersectada. De

esta forma se logran deformaciones suaves, tanto las que son hacia adentro como las que

son hacia fuera de la superficie original.

8

Figura 2-5: Etapas de deformación

9

3.

DESARROLLO DEL ALGORITMO

La deformación de la superficie consta de tres etapas, el posicionamiento de la

superficie secundaria, el desplazamiento de los puntos internos y la suavización de las

regiones de intersección. Antes de continuar es importante mencionar algunas definiciones

desarrolladas para el algoritmo a continuación. De aquí en adelante la superficie

digitalizada o muñón corresponderá a la superficie P y la superficie secundaria o

geométrica corresponderá a la superficie Q.

Puntos de referencia

El punto de referencia de la superficie P, p P , corresponde al punto, definido por el

protesista (mediante la herramienta Stylus), donde se desea hacer la modificación. Como

éste no pertenece a la superficie P y por lo tanto, no esta relacionado con el resto de los

puntos pertenecientes a esta superficie mediante una triangulación, debemos encontrar un

punto perteneciente a P lo más cercano posible a p P . Este punto será aquel cuya distancia

euclidiana con el punto p P es la menor. A este punto lo llamaremos rP . Usando como

ejemplo el muñón de la Figura 2-3, se escoge el punto cercano a la rótula como punto de

referencia p P , ver Figura 3-1. Si esta figura se aumenta lo suficiente, es posible observar

el punto pP , punto Stylus de referencia y el punto más cercano rP (ver Figura 3-2).

El punto de referencia de la superficie Q es un punto definido dentro del software

que sirve de referencia al momento de posicionar la superficie secundaria sobre la

superficie del muñón o superficie P.

10

Punto de

referencia Stylus,

pP

Figura 3-1: Punto Stylus seleccionado como punto de referencia del muñón

pP

rP

Figura 3-2: Punto de referencia pP, de la herramienta Stylus y punto de referencia rP

perteneciente a la matriz P

Vector triangulación un punto p

Se define como vector de triangulación de p ( ∆p ), aquel vector que contiene los

puntos que forman los triángulos que comparten el mismo vértice p, menos éste último. El

tamaño de ∆p ( 1 × N ∆p ), dependerá exclusivamente de la matriz FP y de cómo el software

Fastscan realizó la triangulación.

11

p2

p3

p1

p

p N ∆p

Figura 3-3: Puntos pertenecientes al vector triangulación de p, ∆p,

A modo de recordatorio, la matriz FP es un puntero hacia las columnas de la matriz

P, y por lo tanto, ∆p también lo será, ver Figura 3-4.

⎡ p1x L pix L p xj L p kx L plx L p Nx P ⎤

⎢

⎥

P = ⎢ p1y L piy L p yj L p ky L ply L p Ny P ⎥

⎢ p1z L piz L p zj L p kz L plz L p Nz ⎥

P ⎦

⎣

⎡ p1 ⎤

⎢ p ⎥

⎢ 2 ⎥

∆p = ⎢ p 3 ⎥

⎢

⎥

⎢ M ⎥

⎢ pN ⎥

⎣ ∆p ⎦

Figura 3-4: Matriz P y vector triangulación ∆p

3.1.

Etapa 1: Posicionamiento superficie secundaria

La deformación de la superficie P dependerá exclusivamente de la posición que

tome la superficie Q, ya que el objetivo es que la región de P contenida dentro de la curva

de intersección, formada por la superficie P y Q, tome la forma de la superficie Q y así

generar la deformación.

12

Superficie

secundaria

Superficie

digitalizada

Figura 3-5: Esquema etapa 1: Posicionamiento de la superficie secundaria

Este posicionamiento no es tan trivial como podría suponerse ya que implica ciertos

cálculos que dependen de la forma de la superficie P y del punto de referencia p P donde

se trabaja, además requiere de la participación del usuario.

Primero, debe definirse, cuál será la superficie Q que se utilizará. Nuevamente, de

la observación, se definió un conjunto de superficies definidas matemáticamente (es decir,

su función implícita f Q ( x, y, z ) = 0 es conocida). Estas son, una esfera, un elipsoide, un

paraboloide, un paraboloide elíptico y un toroide. Las dimensiones de todas estas deben ser

definidas por el usuario y cada una cuenta con un punto de referencia para usar.

Inicialmente, estas superficies se encuentran centradas en el origen, y sus ejes principales

coinciden con los ejes coordenados X, Y y Z.

Para facilitar el trabajo del usuario, se impusieron ciertas condiciones que debe

cumplir la superficie Q, para quedar posicionada sobre la superficie P.

•

El punto rQ (punto de referencia de la superficie Q), debe coincidir con el

punto rP (punto de referencia de la superficie P).

•

La normal de la superficie Q, nQ , en el punto rQ , debe ser igual a la normal de

la superficie P, n P , en el punto rP .

13

3.1.1.

Cálculo de normales

Conociendo la función implícita de cualquier superficie S, es posible encontrar la

normal mediante el cálculo del gradiente de la función, en un punto s ∈ ℜ 3 cualquiera.

⎛ ∂f (s ) ∂f (s ) ∂f (s ) ⎞

r

n S (s ) = ∇ f S (s ) = ⎜ S , S , S ⎟

⎜ ∂p

∂p y

∂p z ⎟⎠

x

⎝

La normal de la superficie Q se puede calcular usando este método, ya que la

función de ésta, f Q , es conocida.

Para una superficie S definida por polígonos, cuya función implícita es

desconocida, es posible calcular la normal en un punto s cualquiera de forma aproximada

usando el algoritmo de Gourand (Chui et al., 2007). En cada vértice, es posible obtener la

normal promediando las normales de los polígonos que comparten dicho vértice. Por lo

tanto, para encontrar la normal en el punto s se tiene que:

ns

∑

=

m

j =1

nj

m

donde m es el número de polígonos que comparten el vértice s, y n j corresponde a la

normal del polígono j que comparte el vértice s (ver Figura 3-6).

14

n2

n1

n3

ns

s

n5

n4

Figura 3-6: Algoritmo de Gourand

Como la superficie P está definida por una nube de puntos dada por la matriz P, y

una triangulación dada por la matriz FP , se calculará la normal con este algoritmo. A partir

de la matriz FP es posible encontrar los puntos que pertenecen al vector de triangulación

de rP ,

∆rP = {rP1 , rP 2 , K, rP 6 }

rP1

rP 6

pP

rP 5

rP 2

rP

rP 3

rP 4

Figura 3-7: Punto de referencia rP y los puntos rPi pertenecientes a su triangulación

15

Luego, para encontrar la normal de cada polígono de se tiene que:

Para el triángulo 1, formado por los puntos rP , rP1 y rP 2 se calcula

n1 = (rP1 − rP )× (rP 2 − rP )

Para el triángulo 2, formado por los puntos rP , rP 2 y rP 3 se calcula

n2 = (rP 2 − rP ) × (rP 3 − rP )

El cálculo se repite para el resto de los triángulos.

∑

=

Por último se tiene n P

6

i =1

ni

6

Resumiendo,

9 La normal nQ en el punto de referencia rQ de la superficie secundaria o superficie Q,

se calcula a partir del gradiente de la función que representa a esta superficie, la cual es

conocida.

9 La normal n P en el punto de referencia rP de la superficie escaneada o superficie P, se

calcula mediante el algoritmo de Gourand.

3.1.2.

Posicionamiento Inicial

Inicialmente, la superficie Q se posicionará automáticamente, cumpliendo con las

dos condiciones iniciales (punto de referencia, rQ , y normal, nQ , de la superficie Q

coincidan con rP y n P respectivamente). Se comenzará rotando la superficie Q de modo

que la normal nQ sea igual a la normal n P , para esto debe encontrarse una matriz M 1 tal

que:

n P = M 1 ⋅ nQ

16

La matriz M1 (ver Anexo B) que cumple con esta condición es:

⎡cos θ P

M 1 = ⎢⎢ sin θ P

⎢⎣ 0

− sin θ P

0⎤ ⎡cos γ

0⎥⎥ ⋅ ⎢⎢ 0

1⎥⎦ ⎢⎣ sin γ

cos θ P

0

0 − sin γ ⎤ ⎡ cos θ Q

1

0 ⎥⎥ ⋅ ⎢⎢− sin θ Q

0 cos γ ⎥⎦ ⎢⎣ 0

sin θ Q

cos θ Q

0

0⎤

0⎥⎥

1⎥⎦

donde θ P y θ Q son los ángulos de azimuth (ángulo que forma el eje X) con la proyección

del vector sobre el plano XY) de n P y nQ respectivamente y γ = γ P − γ Q , con γ P y γ Q ,

los ángulos de elevación de las normales.

Para un vector r cualquiera los ángulos de azimuth y elevación se calculan

respectivamente como

tan θ =

ry

rx

tan γ =

rz

r + ry2

2

x

Z

r

r

γ

Y

θ

X

Figura 3-8: Ángulos de azimuth (θ) y elevación (γ) para un vector cualquiera r.

17

Por lo tanto, para rotar la superficie Q de modo que su normal nQ coincida con la

normal n P de la superficie P se calcula para cada punto de Q y para rQ .

1

qi = M 1 ⋅ qi

1

rQ = M 1 ⋅ rQ

con i = 1, 2, ..., N Q

Luego se traslada la superficie Q de modo que su punto de referencia rQ coincida

con rP el punto de referencia de la superficie P. Debe encontrarse un vector de traslado r1

tal que:

rP = 1rQ + r1

r1 = 1rQ − rP = M 1 ⋅ rQ − rP

Entonces, para cada punto de la superficie Q y su punto de referencia, se tiene que

2

qi = 1qi + r1 = M 1 ⋅ qi + r1

2

rQ = 1rQ + r1 = M 1 ⋅ rQ + r1

Figura 3-9: Izquierda: Posición inicial superficie Q. Derecha: Posición superficie Q luego

de la primera rotación y traslación

18

En la Figura 3-10 se muestra la superficie P (muñón) y la superficie Q (en este

caso, un paraboloide) ya posicionada, como se observa el sentido de esta última dependerá

del sentido de la normal de la superficie P, calculada en el punto 3.1.1. Aquí es el usuario

quien deberá escoger cual de las dos opciones le será de utilidad, ya sea para hacer una

presión (izquierda) o una descarga (derecha).

Figura 3-10: Izquierda: Posición de presión o carga superficie Q. Derecha: Posición de

descarga superficie Q

3.1.3.

Rotación Tangencial

Aquellas superficies, que no son simétricas con respecto a su normal, como es el

caso de una elipsoide, un paraboloide elíptico y un toroide este posicionamiento no

siempre es el correcto.

En la Figura 3-11, se observa el mismo muñón que en los ejemplos usados

anteriormente, pero esta vez la superficie secundaria o superficie Q es un toroide

posicionado en el mismo punto de referencia rP . A la derecha el punto de observación es

en dirección de la normal, en esta figura se aprecia que no cualquier orientación de la

superficie Q entregará el mismo resultado.

19

×

Figura 3-11: Posicionamiento inicial de un toroide sobre el punto de referencia rP

Para corregir este problema, nuevamente se requerirá la interacción con el usuario

para determinar cuanto debe girar la superficie Q (toroide) en torno a la normal para

quedar en una posición válida, es decir, que genere una deformación útil.

Esta vez debe encontrarse una matriz de rotación M2(α), donde α corresponde al

ángulo que el usuario ingresa y además la normal de la superficie Q debe continuar siendo

igual a la normal de la superficie P, es decir, la rotación es en el plano tangencial a la

normal.

3

qi = M 2(a )⋅ 2 qi

3

rQ = M 2(a ) ⋅ 2 rQ

La matriz M 2(α ) (ver Anexo B) que permite realizar la rotación tangencial es

M 2(α ) = M 2C ⋅ M 2 B (α ) ⋅ M 2 A

siendo

20

⎡ sin γ P 0 − cos γ P ⎤ ⎡ cos θ P sin θ P 0⎤

M 2 A = ⎢⎢ 0

1

0 ⎥⎥ ⎢⎢− sin θ P cos θ P 0⎥⎥

⎢⎣cos γ P 0 sin γ P ⎥⎦ ⎢⎣ 0

0

1⎥⎦

⎡cos α − sin α 0⎤

M 2 B(α ) = ⎢⎢ sin α cos α 0⎥⎥

⎢⎣ 0

0

1⎥⎦

⎡cos θ P − sin θ P 0⎤ ⎡ sin γ P 0 cos γ P ⎤

M 2C = ⎢⎢ sin θ P cos θ P 0⎥⎥ ⎢⎢ 0

1

0 ⎥⎥

⎢⎣ 0

0

1⎥⎦ ⎢⎣' cos γ P 0 sin γ P ⎥⎦

Debido a las distintas rotaciones, puede ocurrir, que los puntos de referencia no se

mantengan coincidentes, por lo que, en caso que esto ocurra, debe trasladarse nuevamente

la superficie Q.

r 2 = 3rQ − rP

4

qi = 3qi + r 2 = M 2(α ) ⋅ 2 qi + r 2

4

rQ = 3rQ + r 2 = M 2(α ) ⋅ 2 rQ + r 2

La Figura 3-12 muestra el toroide rotado en torno a su normal con un ángulo

α = 60º con respecto a la posición inicial. El ángulo dependerá exclusivamente del usuario

y determinará la forma de la deformación final.

21

Figura 3-12: Posicionamiento superficie Q, luego de rotación tangencial y traslado al punto

de referencia pP. Izquierda: Punto de observación lateral. Derecha: Punto de observación en

dirección normal

3.1.4.

Desplazamiento según la normal

Por último, cuando la superficie Q está posicionada como el usuario desea, se

desplaza según la dirección y sentido de la normal. La magnitud del desplazamiento d n

nuevamente debe ser ingresado por el usuario.

r3 = d n ⋅ nP

5

qi = 4 qi + r 3

5

rQ = 4 rQ + r 3

Las figuras 3-13 y 3-14 muestran la posición antes y después del desplazamiento en

dirección normal de la superficie Q, para el paraboloide y toroide de los ejemplos

anteriores.

22

Figura 3-13: Desplazamiento en dirección normal de un paraboloide sobre el muñón

(dn=7mm)

Figura 3-14: Desplazamiento en dirección normal de un toroide sobre el muñón (dn =5mm)

Resumiendo todas las rotaciones y traslaciones parciales en una sola ecuación se

tiene

RT

qi = M 2 ⋅ (M 1 ⋅ qi + r1) + r 2 + r 3

RT

rQ = M 2 ⋅ (M 1 ⋅ p Q + r1) + r 2 + r 3 .

donde

RT

(1)

qi corresponde al punto i de la superficie Q posicionada y

referencia de la superficie Q posicionada.

23

RT

rQ al punto de

Por último, la función final que representa la superficie Q, luego de las sucesivas

traslaciones y rotaciones, será f QRT .

3.2.

Etapa 2: Desplazamiento de puntos internos

Esta etapa consiste en desplazar hacia la superficie Q todos aquellos puntos de la

superficie P (muñón) que se encuentren dentro de la curva de intersección generada entre

las superficie Q y P. El objetivo de desplazar estos puntos, y no simplemente

reemplazarlos por los de la superficie Q, es mantener la relación de vecindad determinada

por la triangulación de Delaunay. Esto permitirá realizar futuras deformaciones en la

misma zona. Esta etapa es un poco más compleja que la anterior, ya que hay que trabajar

con la superficie P, o sea, con un conjunto de puntos, cuyas coordenadas se encuentran en

la matriz P y su triangulación determinada por la matriz FP .

Figura 3-15: Esquema etapa 2 de deformación: Desplazamiento punto internos

Si se definen como puntos internos todos aquellos puntos que se encuentran dentro

de la curva de intersección generada entre las superficie P y Q, entonces se impone como

requerimiento obligatorio para nuestros objetivos, que ambas superficies al intersectarse

(etapa 1) generen una curva cerrada.

La superficie Q es una superficie implícita mientras que la superficie P no lo es (es

un conjunto de puntos y una triangulación), por lo que no es posible encontrar la expresión

matemática para la curva de intersección, por esto, buscaremos un conjunto de puntos

internos Cin, que aproximen esta curva.

24

3.2.1.

Curva de intersección

Para encontrar la curva de intersección (CI), partiremos por encontrar un primer

punto pin , perteneciente a la superficie P, que se encuentre al interior de la superficie Q, y

“lo suficientemente cerca” de esta superficie como para pertenecer a una curva de

intersección aproximada. “Lo suficientemente cerca” se interpretará como aquel punto que

se encuentra al interior de la superficie Q (por tanto dentro de la CI), y al menos un punto

perteneciente a la triangulación de pin se encuentra afuera de CI, independiente de la

resolución que con que se haya escaneado la superficie P. Al punto que se encuentra fuera

de CI, lo llamaremos pout .

p out

p in

CI

Figura 3-16: pin está “lo suficientemente cerca de CI” si al menos un punto perteneciente a

su triangulación se encuentra fuera de la superficie Q

Para comenzar tomaremos el punto rP , el cual, debido a como se definió el

posicionamiento de la superficie Q, sabemos que se encuentra dentro de ésta y podemos

corroborar esto si se cumple.

f QRT (rP ) < 0

25

donde f QRT ( x, y, z ) = 0 corresponde a la función implícita de la superficie Q luego de

terminada la etapa 1, es decir, luego de posicionada la superficie Q sobre la superficie P.

Esta última condición no es tan sencilla de calcular ya que las funciones implícitas

están definidas en la mayoría de la literatura en su forma más sencilla, centradas en el

origen o en torno a un eje cartesiano y sus ejes principales coincidentes con estos ejes. En

la etapa anterior, se realizaron sobre la superficie Q varias rotaciones y desplazamientos los

que no son tan triviales de representar en una función implícita, principalmente en

funciones complejas como la de un toroide. Cambiando un poco el método de resolución

esta situación puede resolverse de manera muy sencilla.

Una forma de solucionar esto podría ser, mantener la superficie Q en la posición

inicial, es decir aquella donde sí tenemos definida su función fQ y rotar en torno a esta la

superficie P, el resultado de esto sería realizar las operaciones inversas que se hacen en la

ecuación (1). El problema que resulta de hacer esta operación, es el costo computacional

que conlleva, ya que dependiendo de la resolución y la magnitud de NP (número total de

puntos de la superficie P), la que puede ir desde los 28.000 puntos, en caso del muñón

utilizado en este trabajo, para una resolución de 2 mm, hasta 150.000 puntos para menores

resoluciones o superficies más grandes. Comparando con los 1.500 que podría tener la

superficie Q el costo computacional es mucho mayor. Este número podría ser mucho

menor ya que se utiliza sólo para visualizar esta superficie y posicionarla correctamente.

Pero, en vez de rotar y trasladar toda la superficie P lo que haremos será rotar y

trasladar sólo el punto p que queremos verificar, es decir, en vez de verificar

f QRT (rP ) < 0

verificamos que se cumpla

f Q ( p ′) < 0

26

donde

(

)

p ′ = M 1−1 ⋅ M 2 −1 ⋅ ( p − r 2 − r 3) − r1

(2)

Por lo tanto, cada vez que se necesite verificar si un punto se encuentra dentro o

fuera de la superficie Q, se calculan las rotaciones y traslaciones inversas dadas en la

ecuación (2).

Retomando la idea de corroborar si el punto rP está dentro o fuera de la superficie

Q, verificamos si se cumple

f Q (rP′ ) < 0

rP′ = M 1−1 ⋅ (M 2 −1 ⋅ (rP − r 2 − r 3) − r1)

Nuevamente, según como se posicionó y desplazó la superficie Q, esta desigualdad

debiera ser verdadera en todos lo casos.

Entonces, se tiene un punto que pertenece a la superficie P y que se sabe se

encuentra dentro de la superficie Q, por lo que a partir de ese punto comenzaremos a

acercarnos a la curva de intersección a través de la malla triangulada. Se recorrerá la malla

en una dirección, punto por punto verificando si este se encuentra dentro de Q, hasta que

encontremos uno que se encuentre fuera.

De la matriz FP , se obtiene el vector de triangulación de rP ( ∆rP ). De forma

arbitraria se escoge un punto p1 cualquiera perteneciente a ∆rP , para comenzar a recorrer

la malla y calculamos la dirección d 1 del recorrido como

d1 =

p1 − rP

q1 − rP

27

Si se cumple que f Q ( p1′ ) < 0 , entonces se busca el siguiente punto p 2 , ya que p1 se

encontraría al interior de la superficie Q.

d1

p1

rP

Figura 3-17: Punto 1 trayectoria rP – pin

Primero se determina ∆p1 , luego para cada punto p1i ∈ ∆p1 se calcula su dirección

con respecto al punto p1 y el ángulo que forma esta con d 1

p1i =

p1i − p1

p1i − p1

y

cos β 1i =

d1i ⋅ d1

d1i d1

entonces, aquel punto p1i que dé cómo resultado el menor ángulo θ1i será el siguiente

r

r

r

punto q 2 y d1i la siguiente dirección del recorrido d 2 . Luego de verificar que se cumpla

f Q (q 2′ ) < 0 se continúa con el punto siguiente.

28

d 14 = d 2

p15

p14 = p 2

β 14

d1

p13

p1

p11

p12

Figura 3-18: Punto 2 trayectoria rP – pin

d 23 = d 3

p 23

p 22 = p3

d 2 β 23

p 24

p2

p 25

p 21

Figura 3-19: Punto 3 trayectoria rP – pin

El algoritmo a partir de j = 2 es el siguiente:

1. Verificar si se cumple f Q ( p ′j −1 ) < 0 , si no se cumple esta condición, saltarse los

puntos 2-6.

2. Se determina ∆p j −1

29

3. d ( j −1)i =

p ( j −1)i − p ( j −1)

p ( j −1)i − p ( j −1)

r

r

d ( j −1)i ⋅ d ( j −1)

cos β ( j −1)i = r

r

d ( j −1)i d ( j −1)

4.

p j = p ( j −1)a y d j = d ( j −1)a siendo a, el índice correspondiente al menor β ( j −1)i .

5.

j = j +1

6. Vuelve al punto 1.

pin = p j − 2 y p out = p j −1

7.

Observando el comportamiento de la trayectoria para distintos casos, se aplicó una

corrección al cálculo del ángulo β .

cos β ( j −1)i =

d ( j −1)i ⋅ d

d ( j −1)i d

donde d corresponde al promedio de todos las direcciones anteriores, es decir,

j −1

d=

∑d

k =1

k

j −1

Esta corrección permite que todas las direcciones anteriores sean tomadas en cuenta

al momento de escoger el punto siguiente, y por tanto la trayectoria sea más recta. En la

Figura 3-20, se observa la diferencia entre una trayectoria sin la corrección mencionada y

una trayectoria con corrección. Aplicando esta corrección no necesariamente el punto pin

encontrado será el mismo, pero esto no afecta en el resultado final del trabajo.

30

pin

pin

rP

rP

Figura 3-20: Corrección de trayectoria rP – pin

Continuando con el objetivo de encontrar un conjunto de puntos que aproximen la

curva de intersección entre las superficie P y Q, comenzamos a recorrer ésta partiendo por

el punto pin encontrado. Recordemos que pin corresponde a un punto en la cercanía de la

curva de intersección, cuya triangulación contiene al menos un punto que está fuera de la

superficie Q (ver Figura 3-16). Este conjunto de puntos se almacenará en el vector C in y

cada punto i perteneciente a este vector lo llamaremos ci . Cabe mencionar que los puntos

que pertenezcan a C in deben cumplir con la misma condición de cercanía a CI de pin , es

decir, todo ci debe tener en su vector triangulación al menos un punto que se encuentre

fuera de CI. Como se comenzará por pin , se tiene que

c1 = pin

Para encontrar el siguiente punto, buscamos en la triangulación de c1 , ∆c1 ,

aquellos puntos que se encuentren dentro de la superficie Q, es decir, aquellos puntos que

cumplen con f Q (c1′i ) < 0 . Encontrados estos puntos, buscamos entonces aquel que este

más cerca de la superficie Q. Para esto resolvemos f Q (c1′i ) y aquel punto que de el menor

resultado corresponderá a c 2 .

31

c21

c25

c14

c13

c12

c15

c3 = c 24

c1

c2

c1 = c22

c23

c11

Figura 3-21: Izquierda: ejemplo punto c1 y los puntos c1j correspondientes a su

triangulación. Derecha: punto c2 y puntos c2j.

En el ejemplo de la Figura 3-21, izquierda, se observa el punto c1 y los puntos

c1 j ∈ ∆c1 . c1 cumple con la condición de cercanía definida ya que tanto c14 y c15 se

encuentran fuera de la CI. En este ejemplo c13 es aquel punto que se encuentra más cerca

de CI, por lo tanto este punto corresponderá a c 2 . En esta misma figura a la derecha se

observa entonces c 2 y los puntos c 2 j ∈ ∆c 2 .

Para encontrar el siguiente punto, c3 , procedemos de la misma forma: buscamos la

triangulación de c 2 , ∆c 2 , y, de los puntos c2i que se encuentran dentro de la superficie Q

buscamos aquel que este más cerca de ésta. Además, imponiendo como condición que

c3 ≠ c1 , aseguramos un avance a través de la curva, y no retrocesos. De la Figura 3-21,

derecha, se observa que c 22 , c 23 y c 24 están dentro de la superficie Q, pero c 22 = c1 , por lo

tanto no se podría escoger este punto, aunque fuese el más cercano a la superficie de los

tres, ya que no se estaría recorriendo la curva correctamente. Luego, c 24 es el punto más

cercano a la CI y por lo tanto este corresponderá a c3 .

El resto de los puntos se resuelven iterativamente, de la misma forma en que se

resolvió c 2 , imponiendo como condición adicional que c k ≠ c j , con j = 1, K, k − 1 .

32

Cuando el algoritmo se encuentra con que el siguiente punto es c k = c1 significa

que se recorrió la curva completa, y por lo tanto hay que detener las iteraciones.

c4

c3

c2

c1

ck

Figura 3-22: Ejemplo de distribución de puntos Cin.

En la Figura 3-23, se observa el muñón, intersectado con un paraboloide, a la

derecha pueden observarse los puntos pertenecientes a la superficie P que quedan dentro

de la superficie Q. En la Figura 3-24, ya se ha encontrado el vector C in , cuyos puntos

aproximan la curva de intersección entre ambas superficies.

Figura 3-23: Puntos internos superficie P.

33

Figura 3-24: Curva de intersección Cin aproximada entre las superficies P y Q

c1 = qin

c2

c3

rP

ci

Figura 3-25: Trayectoria rP – pin y vector Cin

Un cálculo similar puede hacerse para encontrar una curva de intersección

aproximada por fuera de la superficie Q, C out .

34

3.2.2.

Puntos internos

Una forma sencilla de encontrar los puntos de la superficie P que se encuentran

dentro de la superficie Q, sería probar para cada punto p ∈ P si cumple con

f Q ( p ′) < 0

El problema de hacer este cálculo, es nuevamente el costo computacional que esto

conlleva, ya que significa, realizar este cálculo alrededor de 15.000 veces, para el caso del

muñón estudiado, o más si se trata de una superficie más grande o de mayor resolución

Una forma de encontrar estos puntos, sin recorrer la superficie P completa es ir

encontrando puntos por niveles. Al conjunto de puntos C in lo consideraremos como el

nivel 1, ya que estos puntos son los que se encuentran más cerca de la CI. Continuando con

el ejemplo del punto anterior, la Figura 3-26, muestra los puntos pertenecientes a C in , y el

nivel 2 lo componen todos aquellos puntos que pertenezcan a la triangulación de un punto

cualquiera c j ∈ C in y que cumplan con estar dentro de la superficie Q. Este segundo nivel

lo llamaremos C in′ .

Matemáticamente el algoritmo es el siguiente:

1. ∀ punto c j ∈ Cin encontrar su vector triangulación, ∆c j

2. ∀ punto c ji ∈ ∆c j , si cumple f Q (c ′ji ) < 0 y c ji ∉ C in , entonces c ji ∈ C in′

35

C in , nivel 1

Cin′ , nivel 2

Figura 3-26: Puntos internos superficie P. Niveles 1 y 2

Adicionalmente, se generará un vector I donde se irán almacenando todos los

puntos interiores que se encuentren. Encontrado C in′ , se tiene

⎡C ⎤

I = ⎢ in ⎥

⎣C in′ ⎦

Para encontrar los puntos que pertenecen al nivel 3, se toman todos los puntos

c ′j ∈ Cin′ , y para cada uno de ellos, se encuentra su vector triangulación ∆c ′j , los puntos

c ′ji ∈ ∆c ′j y que además cumplan con c ′ji ∉ I se almacenan en un tercer vector C in′′ . Es

importante almacenar este vector junto con C in y C in′ , ya que más adelante se trabajará con

éstos para suavizar la región de intersección. Finalizado el recorrido por todos los puntos

c ′j se agrega C in′′ a I.

⎡C in ⎤

I = ⎢⎢C in′ ⎥⎥

⎢⎣C in′′ ⎥⎦

36

Para un nivel C inx , se tiene entonces

⎧

⎡ C in ⎤ ⎫

⎪ x x

⎪

x −1

x

C = ⎨c | c ∈ ∆c y c ∉ I con I = ⎢⎢ M ⎥⎥ ⎬

⎪

⎢⎣C inx −1 ⎥⎦ ⎪⎭

⎩

x

in

cuando Cinx = { }, es decir, no encuentra ningún punto, se da por completa la búsqueda de

puntos internos.

La Figura 3-27 muestra a la izquierda los 3 primeros niveles, mientras que a la

derecha muestra todos los niveles (siendo en este caso, 5 en total).

Figura 3-27: Puntos internos superficie P. Izquierda: niveles 1, 2 y 3. Derecha: niveles 1-5

3.2.3.

Desplazamiento puntos internos

Luego de encontrar los puntos pertenecientes a la superficie P que se encuentran

dentro de la superficie Q, deben desplazarse hacia esta superficie para generar la

deformación. Para realizar este desplazamiento, se trazará para cada punto interno, pi ∈ I ,

37

una recta con dirección normal n P , y se calculará el punto de intersección con la superficie

Q.

Matemáticamente,

{

pI = (r − pi ) × nP = 0 ∩ f QRT

}

donde p I es el punto de intersección entre la recta y la superficie Q, r es un punto

cualquiera de la recta y f QRT es la función implícita de la superficie Q ya posicionada.

Nuevamente nos encontramos con el problema de que f QRT no es posible definirla

para todas las superficies geométricas utilizadas en este desarrollo. Para solucionar esto se

calcula

(

⋅ (M 2 ⋅ (n

)

− r 2 − r 3) − r1)

=0 ∩ f }

pi′ = M 1−1 ⋅ M 2 −1 ⋅ ( pi − r 2 − r 3) − r1

n ′P = M 1−1

−1

p ′I = {(r ′ − pi′ ) × n′P

P

Q

donde f Q es la función implícita de la superficie Q definida en el sistema absoluto.

Para obtener las coordenadas de p I , volvemos a realizar todas las rotaciones

p I = M 2 ⋅ (M 1 ⋅ p ′I + r1) + r 2 + r 3

Como algunas superficies son cerradas, de este cálculo pueden resultar dos

soluciones, p I 1 y p I 2 . Aquella que se encuentre en el sentido de la normal con respecto al

punto pi , corresponderá a las coordenadas de desplazamiento.

38

Luego, pi es reemplazado por p I en la matriz Points o P. De esta forma, la

relación de vecindad definida por la triangulación de Delaunay y la matriz Facets se

mantiene.

⎡ p1x L pix L p Nx P ⎤

⎥

⎢

P = ⎢ p1y L piy L p Ny P ⎥

⎢ p1z L piz L p Nz ⎥

P ⎦

⎣

fila i

⎡ p1x L p Ix L p Nx P ⎤

⎥

⎢

P = ⎢ p1y L p Iy L p Ny P ⎥

⎢ p1z L p Iz L p Nz ⎥

P ⎦

⎣

Figura 3-28: Esquema matriz P, reemplazo punto pi por punto pI.

3.3.

Etapa 3: Suavización de bordes

En esta etapa se suavizan los bordes resultantes de la deformación realizada en la

etapa anterior. El objetivo es eliminar los posibles bordes pronunciados que den como

resultado aristas filosas en el socket final.

Figura 3-29: Esquema etapa 3 de deformación: Suavización de la región de borde

39

Primero, deben determinarse cuales son los puntos que conforman o borde o región

de borde y el alcance que tendrá ésta. Anteriormente, se encontraron los vectores C in , C in′

y C in′′ que contienen los tres primeros niveles de puntos internos. De la misma forma se

′ y C out

′′ , mientras más niveles sean considerados, mayor será el

encuentran C out , C out

alcance de la suavización. De aquí en adelante, para una mayor comprensión de los

algoritmos, se nombrarán a estos seis vectores como C k con k = 1K 6 , siendo C 1 el

vector correspondiente al nivel mas interno, o sea, C in′′ y C 6 el vector del nivel más

′′ (ver Figura 3-30). Y la región de borde (RB) corresponderá a la unión de

externo, C out

todos estos vectores.

{

RB = C1 ∪ C 2 ∪ C 3 ∪ C 4 ∪ C 5 ∪ C 6

}

La Figura 3-30 a continuación, corresponde a la intersección entre un paraboloide y

el muñón usado en este trabajo, en este caso el paraboloide esta generando una descarga ya

que este se proyecta hacia fuera de la superficie y no hacia adentro como los ejemplos

anteriores. En la figura de la derecha se muestran los puntos de los vectores C k , al igual

que los triángulos que los unen. Recordemos que la curva de intersección se encuentra

entre los vectores C 3 , que corresponde a C in y C 4 , correspondiente a C out .

Teniendo definida ya la región de borde y su alcance, habrá que determinar como

se hará la suavización. Las superficies de Bezier ofrecen una buena solución para este tipo

de problemas, ya que son superficies definidas y fácilmente controlables.

40

4

5

C6 C C

C 3C 2 1

C

Figura 3-30: Región de borde (RB) definida por los vectores Ck

3.3.1.

Superficies de Bezier

Las superficies de Bezier, son el resultado de la aproximación matemática de un

conjunto de puntos distribuidos en una malla de n × m puntos. Esta malla es denominada

el polinomio característico de la superficie, mientras que los puntos que la forman

corresponden a los puntos de control. La ventaja de este tipo de aproximación es que la

superficie resultante es una superficie controlada, predecible y suave en su forma.

La ecuación general para una superficie de Bezier es

m n

r

r

r (u , w) = ∑∑ pij Bi ,m (u )B j ,n (w)

i =0 j =0

donde

Bi ,m (u ) = C (m, i )u i (1 − u )

n −i

y C (m, i ) corresponde al coeficiente binomial

41

C (m, i ) =

m!

i !(m − i )!

Figura 3-31: Superficie de Bezier

Para un polígono de 4×4 puntos, la ecuación paramétrica correspondiente es

[

r

3

r (u , w) = (1 − u )

3u (1 − u )

2

3u 2 (1 − u )

⎡ (1 − w)3 ⎤

⎢

2⎥

3w(1 − w) ⎥

3

⎢

u P

⎢3w 2 (1 − w)⎥

⎥

⎢

w3

⎦⎥

⎣⎢

]

donde

r

⎡ p11

⎢ pr

P = ⎢ r 21

⎢ p31

⎢r

⎣ p 41

r

p12

r

p 22

r

p32

r

p 42

r

p13

r

p 23

r

p33

r

p 43

r

p14 ⎤

r

p 24 ⎥⎥

r

p34 ⎥

r ⎥

p 44 ⎦

r

y el vector pij corresponde a las coordenadas de los puntos de control del polinomio

característico.

42

3.3.2.

Generación de mallas

Como nos interesa suavizar la zona de intersección debemos generar mallas en esta

zona, la cual está determinada por los vectores C k , los que recorren la superficie

circularmente y van de adentro hacia fuera (ver Figura 3-30). En este caso se generarán

mallas de 4×4 que barrerán toda esta superficie.

Figura 3-32: Mallas de 4x4 sobre la Región de Borde (RB)

La Figura 3-32 izquierda muestra una configuración posible para la primera malla

usando los puntos de los vectores C 1 , C 3 , C 4 y C 6 . Como la superficie final debe ser

continua, las mallas de Bezier también deben serlo. Por esto, la segunda malla debemos

generarla a partir de la última fila de la primera malla. Lo mismo se hace para el resto de

las mallas hasta cubrir toda la región de intersección.

La formación de la mallas debe ser automática. Por lo que es necesario generar un

algoritmo que resuelva este problema, generando mallas relativamente uniformes que no se

entrecrucen entre sí y que recorran toda la superficie de intersección.

43

La Figura 3-33 corresponde al mismo ejemplo de las figuras 3-30 y 3-32, en ésta se

indican los detalles A, B y C los que utilizaremos para ejemplificar el desarrollo del

algoritmo de generación de mallas.

A

B

C

Figura 3-33: Región de Intersección, Detalles A, B y C

Primero, comenzaremos ordenando sucesivamente los puntos del primer vector C 1 .

Se comenzará a partir de un punto arbitrario cualquiera y el segundo corresponderá a

cualquiera de sus vecinos. Este segundo punto, debe cumplir con 2 condiciones, primero,

que pertenezca al vector C 1 y segundo, que pertenezca a la triangulación del primer punto.

Si existe más de un punto que cumpla con estas condiciones, se escoge cualquiera de ellos.

A medida que los puntos de C 1 se vayan ordenando, se irán guardando en un vector

auxiliar B 1 , si el primer punto corresponde a b11 entonces es segundo corresponderá a b21 y

así sucesivamente. Continuando con el ejemplo anterior, la Figura 3-34, detalle A, muestra

los tres primeros puntos, b11 , b21 y b31 , en este caso b11 tiene 1 solo vecino que pertenece a

C 1 . Para encontrar el tercer punto, se imponen las siguiente condiciones: b31 debe ser

vecino del segundo, es decir, debe pertenecer a la triangulación de b21 ( ∆b21 ) y a la vez

debe ser distinto a b11 .

44

Bajo estas mismas condiciones se continúan encontrados los puntos siguientes.

Matemáticamente, para n ≥ 2 se tiene que, cada punto bn1+1 debe cumplir con:

bn1+1 ∈ ∆bn1

bn1+1 ≠ bm1 con m = 1, L, n

Cuando el punto que encuentra este algoritmo es igual al punto inicial b11 , entonces

se detiene la búsqueda, ya que la curva se cerró.

Detalle A

b31

1

2

b

Dirección de

avance

b11

Figura 3-34: RB, detalle A. Ordenamiento primeros 3 puntos del vector C1.

Para ordenar el vector C 2 el algoritmo es similar al anterior, pero la elección del

primer punto y la dirección de avance ya no es arbitraria, si no que depende de B 1 . El

primer punto de la curva ordenada B 2 debe ser vecino del primer punto de B 1 . Por lo

tanto, b12 debe pertenecer al vector C 2 y a la triangulación de b11 . Estas dos condiciones

pueden ser cumplidas por varios puntos, normalmente dos o tres. En el caso de ser dos, se

escoge cualquiera de ellos, y en el caso de ser tres, se usa el de al medio como punto de

45

partida. En el caso de la Figura 3-35, detalle A, existen 3 posibles puntos, a, b y c para

comenzar a ordenar el vector C 2 , en este caso se escoge el de al medio, b, como el punto

inicial b12 . El segundo punto es el que dará el sentido de avance del recorrido y para que

sea igual al del vector B 1 , el segundo punto del vector B 2 , debe, además de pertenecer a la

triangulación de b12 , pertenecer a la triangulación del segundo o tercer punto de B 1 . Luego,

continuamos al igual que con el primer vector con el orden del vector C 2 , donde

bn2+1 ∈ ∆bn2

bn2+1 ≠ bm2 con m = 1, L, n

Detalle A

b31

a

b =b

2

1

b21

b11

c

Figura 3-35: RB, detalle A. Ordenamiento vector C2, selección del primer punto

Para el resto de los vectores, el algoritmo es el mismo, dependiendo siempre del

vector anterior.

Este algoritmo es bastante simple en su desarrollo, pero se generan errores en

distintos casos.

46

Problema 1: Si observamos la Figura 3-36, detalle B, existe una intersección de

triangulaciones donde no hay punto marcado, en esta zona efectivamente hay un punto que

pertenece al vector C 6 , pero no se consideró al momento de ordenar los puntos. A este

punto lo llamaremos ci6 .

El problema se genera dado que los puntos c h6 y c k6 también son vecinos entre sí

(aunque no este mostrado en la figura), es decir pertenecen a una misma triangulación.

Cuando se está ordenando este vector, o cualquier otro donde suceda el mismo problema y

este punto es considerado, el algoritmo se encuentra en la siguiente situación:

Se tiene el punto bn6 = c 6j perteneciente al vector ordenado B 6 , y necesitamos

encontrar el siguiente, bn6+1 . Existen 2 puntos pertenecientes a C 6 que cumplen con ser

vecinos de bn6 y a la vez son distintos a bn6−1 , estos serían ci6 y c k6 . Como el algoritmo

admite sólo uno, escogerá cualquiera de los dos.

Opción A: Si el algoritmo escoge bn6+1 = ci6 , luego, para encontrar bn6+ 2 , existe un

sólo punto que cumple con pertenecer a C 6 y a la triangulación de bn6+1 y es distinto de bn6 ,

este punto sería c k6 , luego seguiría con c 6j y el vector se ordenaría correctamente, ver

Figura 3-37.

47

Detalle B

c h6

c

6

i

6

c k6 c j

punto

eliminado

Figura 3-36: RB, Sección B, Problema 1

Opción B: Si el algoritmo escoge bn6+1 = c k6 , luego, hay que encontrar bn6+ 2 .

Nuevamente nos encontramos con dos puntos, ci6 y c 6j , que cumplen con pertenecer a la

triangulación de bn6+1 y son distintos de bn6 .

Opción B.1: Si se escoge bn6+ 2 = c 6j el vector seguirá ordenándose correctamente, ya

que ci6 no pertenece a la triangulación de c 6j y por lo tanto no se escogerá para

continuar con el orden del vector.

Opción B.2: Si se escoge bn6+ 2 = ci6 el algoritmo continuará con la búsqueda de

bn6+3 , y no existe ningún punto que cumpla con las condiciones impuestas

( bn6+3 ∈ ∆bn6+ 2 y bn6+3 ≠ bm6 ). De esta forma, el algoritmo se detiene y resulta un

vector B 6 incompleto.

48

Se adoptó como solución eliminar el punto ci6 , de esta forma el único camino del

algoritmo es tomar la opción B.1. La característica principal de este punto es que sólo tiene

4 vecinos, por esta razón se eliminaron todos los puntos p con N ∆p = 4 .

Opción A

6

n

b

Opción B

c

6

h

bn6+1

ci6

c k6

bn6+ 2

c k6

c 6j

bn6+3

c 6j

…

bn6+3

…

B.1

ci6

B.2

Figura 3-37: Posibles caminos para ordenar C6 en el ejemplo de la Figura 3-32

Problema 2: Lamentablemente, la solución al problema 1 genera un segundo error

en el código. Si observamos el detalle C en la Figura 3-38, veremos que se produce un

nuevo error debido a la eliminación de puntos. Al ordenar el vector C 5 , cuando ya se han

eliminado los puntos con 4 vecinos, nos topamos con “vacíos”. Al llegar al punto bn5 ,

debemos encontrar el siguiente bn5+1 , observando la figura, vemos que ninguno de los

puntos de C 5 cumple con las condiciones impuestas. Para solucionar este problema,

debemos encontrar el punto que sigue. Para esto “extenderemos la vecindad” del punto bn5 .

La Figura 3-39 muestra en una malla cualquiera un punto p, sus vecinos inmediatos y una

“extensión de su vecindad”. Esta extensión la conforman todos aquellos puntos que

pertenecen a la triangulación de los puntos vecinos, menos estos últimos. Al extender el

alcance de la vecindad de bn5 , podemos encontrar el siguiente punto bn5+1 .

49

punto

eliminado

bn5+1

bn5

bn5−1

Detalle C

Figura 3-38: RB, detalle C. Problema 2

puntos pertenecientes a

la vecindad extendida

de p

p3

p4

p2

p5

p

p6

p1

Figura 3-39: Vecindad o triangulación de p extendida.

Luego, teniendo los vectores ordenados, es necesario que todos sean del mismo

largo. Normalmente, al ser las curvas “concéntricas”, aquel vector con menor número de

puntos es B 1 .

50

Si el vector de menor tamaño es B k y es de largo N B k entonces de cada vector B i

deben eliminarse n i = N B i − N B k puntos. Para que no queden zonas donde se han

eliminado muchos puntos, estos deben ser eliminados uniformemente del vector

correspondiente. Para esto calculamos

j=

N Bi

ni

luego, se eliminan todos los puntos, bli⋅ j con l = 1K n i . Si l ⋅ j es un número decimal, se

aproxima al entero más cercano.

Por ejemplo, si el vector B k , correspondiente al vector de menor tamaño, es de

largo N B k = 14 y B i tiene N B i = 20 , entonces debemos eliminar n i = N B i − N B k = 6

puntos, luego calculamos

j=

N Bi

n

i

=

20

= 3.33

6

entonces, los puntos de B i que deben eliminarse son:

→

l ⋅ j = 3.33

→

B i (3) = b3i

l=2 →

l ⋅ j = 6.66

→

B i (7 ) = b7i

l =5 →

l ⋅ j = 16.66

→

B i (17 ) = b17i

l=6 →

l ⋅ j = 20

→

i

B i (20) = b20

l =1

…

51

de esta forma, los 6 vectores pertenecientes a la región de intersección quedan ordenados y

del mismo tamaño

Por último, sólo debemos escoger los vectores que usaremos y armar las mallas.

Para generar mallas de 4x4 sólo se necesitan 4 vectores. La elección de estos dependerá del

alcance que se le de a la suavización. En este caso, se utilizarán los vectores C 1 , C 3 , C 4 y

C 6 . La primera malla se genera con los primeros 4 puntos de cada vector B i . Como

habíamos mencionado, la siguiente malla parte desde los últimos puntos de la malla 1 y

continua con los 3 puntos siguientes. Lo mismo para las mallas siguientes. De esta forma

conseguimos una malla continua y por tanto una suavización continua también.

Idealmente la última fila de la última malla debiera coincidir con la primera fila de

la primera malla, así se cubre toda la superficie de intersección. Si esto no sucediera, la

última malla simplemente queda traslapada sobre la primera. La Figura 3-40 muestra la

generación de malla en la región de intersección. En este ejemplo muestra la intersección,

en dirección de carga, entre el muñón y un paraboloide.

Figura 3-40: Generación de mallas de Bezier

52

Por último aplicamos la función de superficies de Bezier a cada una de las mallas

[

r

3

p(u , w) = (1 − u )

3u (1 − u )

2

3u 2 (1 − u )

⎡ (1 − w)3 ⎤

⎢

2⎥

3w(1 − w) ⎥

3

⎢

u P

⎢3w 2 (1 − w)⎥

⎢

⎥

w3

⎢⎣

⎥⎦

]

con u, v ∈ [0,1]

Figura 3-41: Malla y superficie de Bezier

La Figura 3-41 muestra la superficie de Bezier generada, S B , junto con la malla

que la define. Claramente se ve una suavización en la zona de las aristas mas pronunciadas,

pero aún así la superficie suavizada sigue la forma de la superficie original. Es importante