Parte 2. Casco y estructura (3)

Anuncio

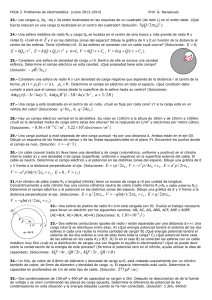

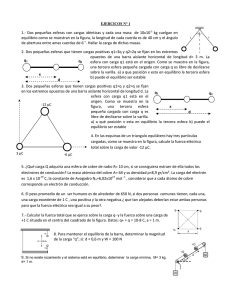

5.3.- Resistencia de esferas y domos Las esferas, semiesferas o domos curvos (elipsoides, tori-esféricos, formas de Cassini etc.) son estructuras que pueden servir para conformar el casco resistente o cerrar, rematar y terminar el extremo de los cascos cilíndricos de los sumergibles. En algunos casos, muy pocos, se pueden intercalar sectores de esfera dentro de la eslora de un cilindro-casco para crear compartimentos estancos, separar dos zonas operativas, crear zonas de refugio, etc. Por su difícil y delicada construcción su aplicación suele restringirse al máximo. Respecto a los domos se pueden utilizar infinidad de curvas para la generación de su superficie, desde semiesferas y elipses hasta combinaciones de esfera y toro. A efectos teóricos, las mas aconsejables son los semiesféricos, por las reducidas tensiones generales y de discontinuidad que presentan cuando se conectan a cilindros, pero esto exige construir unos domos con mucha superficie curvada, y bastante sobresalientes respecto al extremo del cilindro al cual van soldados. Los elípticos o elipsoidales ocupan una menor eslora, pero son menos perfectos desde el punto de vista del reparto de tensiones, teniendo el inconveniente constructivo de que su curvatura es continuamente variable. En las tori-esféricas, solo hay dos radios principales (según el meridiano) y son más fáciles de construir, aunque el reparto de tensiones es un poco más irregular que en los elípticos. En muchos casos, cuando los domos llevan muchas penetraciones, conviene que sean los mas “planos” posibles, a efecto de que los cortes de estas penetraciones no sean demasiado “tridimensionales”, lo cual exige que los brazolas de refuerzo sean muy largas, y por ello se recurre a domos semi-elípticos o tori-esféricos, que son mas manejables en este sentido. Cuando estos domos son pequeños se pueden construir de una sola pieza por estampación en caliente, lo que exige un molde y una prensa de gran potencia, o también, más económicamente, conformados en frío mediante una maquina de rodillos, como se presenta en la foto siguiente, que partiendo de una plancha plana es capaz de conseguir un casquete curvo. Estos casquetes suelen tener formas Korboggen, que se definen como un sector circular de esfera de radio = 0,8 D mas un toro de radio 0,153 D, siendo D el diámetro del cilindro de conexión o diámetro de boca. Estos fondos se usan mucho en la industria (depósitos de presión, cisternas, etc.). Tienen la ventaja de que se suelen conformar en frío, mediante maquinas especiales, por lo cual se evita la fabricación de moldes, calentamiento de las piezas, etc. y dado que se fabrican en gran escala, la fiabilidad y calidad de las formas está sobradamente asegurada. No obstante, en general, interesan casquetes con grandes radios del toro, si es posible, ya que se aproximan mas la formas a la esfera. Cuanto más altos (h) y abombados, más seguros. Todos los domos deben disponer de una pequeña zona cilíndrica en la boca, de contacto, de una longitud que oscila entre 2 y 3 veces su espesor. 89 DOMOS tori-esfericos, conformados en frío. 90 CASCO del IDABEL. Dos esferas unidas El domo de proa del submarino “Todaro” de la Marina italiana, de muy reciente construcción. En este caso se ha insertado un sector de esfera en el cilindro que forma el cuerpo principal del submarino. La zona de unión de ambos ha de ser especialmente estudiada y reforzada ya que esta solución genera grandes tensiones de discontinuidad en la junta de unión. 91 Otra solución utilizada es la correspondiente a los domos de popa de los submarinos tipo HDW 212/214 (ahora ThyssenKrupp) de la Marina griega. Como se puede observar se ha insertado un domo tipo Korboggen sobre un sector de esfera (corona) que a su vez va conectado a una zona cónica, prolongación del cuerpo cilíndrico principal. Se va reduciendo el diámetro y afinando las líneas a popa, mediante conos para evita tener un diámetro muy grande en el domo, que siempre es una parte difícil de diseñar y construir. Las hemisferas se utilizan mucho en las estructuras de los sumergibles, principalmente para los extremos de cierre. En algunos casos, vehículos de gran profundidad o de recreo (transparentes) se usan esferas completas o casi completas como cuerpo o habitáculo principal. No llevan reforzados por cuadernas o cualquier otro método, salvo casos muy experimentales. En las esferas, (huecas, de pequeño espesor relativo), la tensión en el sentido de un meridiano o círculo máximo, en cualquier orientación, (ver Figura) es igual a: σ=pR/2/t La fuerza que actúa en el plano del corte es p·2·π·r, que debe estar aguantada por el borde de longitud 2·π·r. La tensión es la fuerza partida por la superficie (2·π·r·t). Se puede generalizar esta formuala y afirmar que la tensión en cualquier dirección, ya sea un meridiano o un circulo menor es igual a la de la formula anterior, es decir uniforme, como era de suponer. O sea, si se toma una porción de esfera, las tensiones que actúan en todo su perímetro son todas del mismo valor y equivalentes a la tensión anterior. La tensión en una esfera es igual a la longitudinal de un cilindro. Puede deducirse de ello que para un mismo radio, las tensiones en una esfera son la mitad que las máximas (las transversales) de un cilindro y de ahí se puede deducir que las esferas aguantan más 92 presión que los cilindros simples, por tensiones, (si no se tienen en cuenta los fenómenos de inestabilidad que pueden modificar bastante estos resultados). Al poderse reforzar cómodamente los cilindros (con cuadernas) frente a la inestabilidad, y las esferas no, resulta que las esferas (o los domos) tienen que dotarse de unos espesores mayores para poder equipararse en resistencia a los cilindros reforzados del mismo diámetro, cuando la presión es exterior. En general los domos son de un espesor que es del orden del >120% de el cilindro (reforzado) del mismo diámetro, a causa de la inestabilidad estructural de aquellos. En muchos casos, y con el fin de evitar construir estas esferas o hemisferas completas, que tienen mucha altura, se recurre a domos curvos, con generatriz elíptica o tori-esferica, de una altura (abombamiento) inferior (mas “planos”), pero que se comportan y se calculan de forma similar a como lo hacen las esferas, salvo en lo que respecta a las tensiones en las cercanías de los bordes, que son mas altas e irregulares. 93 La deformación radial en las esferas, bajo carga (presión uniforme), es inferior a la de los cilindros simples, no reforzados. En las esferas la tensión es constante, en cualquier dirección de la superficie del forro, y por consiguiente, la deformación es (Ley de Hooke): ε= ∆R 1 1 0,7 0,7 p ⋅ R = ∗ (σ − ν ⋅ σ) = ∗ σ ⋅ (1 − ν ) = ∗σ = ∗ R E E E E 2⋅t (acero) Puede observarse que para un mismo radio y presión la esferas se deforman (acortamiento del radio, en carga) aproximadamente la mitad que los cilindros. De ello se puede deducir que cuando se acopla (y se suelda) una semiesfera al borde de un cilindro, del mismo radio, cuando se someten ambos a una presión, hay una contracción diferente en cada borde, lo cual al estar unidos rígidamente, induce importantes tensiones de discontinuidad, en una zona de transición, que deben analizarse con detenimiento. Las semi-esferas o sectores de esfera, convenientemente soportados, para que sus condiciones de contorno se asemejen al de las esferas completas, están sujetos a una tensión similar. Para que esto sea cierto el soportado de los sectores de esfera deben contar con una reacción de compresión pura aplicada al borde, sin momentos flectores y con la posibilidad de resbalamiento lateral (para que se mantenga la forma esférica incluso en carga), que son unas condiciones difíciles de materializar, lo que implica efectos 94 indeseables (p.e. flexión del borde, normalmente hacia fuera, en el sentido de abocardar el sector esférico). Los domos curvos de otras configuraciones, elipsoides, tori-esferas, etc. tienen unas tensiones que se deducen de las características de la parte esférica que incluyen, o de una esfera “equivalente”, en caso de las elipses. En el caso de un domo con meridiano elíptico, el radio esférico equivalente (Re) es: R e = D o ⋅ Di / 4 ⋅ h Donde Do es el diámetro exterior del forro, Di el diámetro interior (casi igual que el anterior) y h la altura efectiva del mismo (medida sobre el plano que forma la boca, sin contar el desahogo cilíndrico). Una vez obtenido Re , se entra en las formulas típicas de las esferas. Este radio es el de la esfera osculadora, en la cúspide del domo. El radio esférico de la cúspide es el que se utiliza para poder entrar en las fórmulas de las esferas. Los domos tori-esféricos disponen de dos radios principales, el de la cúspide, que es esférico y el de los costados (toro) o zona de contorno y acuerdo con el cilindro asociado. En general, conviene que los domos, no sean excesivamente “planos”, ya que en las zonas de mucha curvatura (situadas en las proximidades del contacto con el cilindro asociado), las tensiones pueden ser excesivamente grandes. Ver Figura anexa. 95 En la Figura, de carácter totalmente ilustrativo, se puede observar que, en el caso de un domo muy plano (radio del toro excesivamente pequeño) las tensiones de tracción o compresión (según el sentido de la presión) en la zona tórica son muy altas, comparadas con las de la esfera o cilindro conexos, a causa de los altos momentos flectores que se crean. En la parte tórica de los domos, sobre todo si son de radio pequeño, la tensión puede ascender al 300% o más de la que existe en una esfera de un diámetro equivalente al diámetro exterior del casquete completo (o diámetro del cilindro de conexión), del mismo espesor. Por ese motivo, la mayoría de los Reglamentos estipulan que la altura del domo (h) no sea inferior al 18 %, (el 20% o el 25 %) del diámetro medio del mismo ( en su boca), y obligan a que en la boca haya una parte recta, cilíndrica, exenta de soldaduras, del orden de 2 a 3 t, siendo t el espesor del domo. Con esto se garantiza un abombamiento mínimo del domo y un nivel de tensiones aceptablemente moderado en la transición domo-cilindro de conexión, descargando la soldadura de unión de tensiones excesivas. 96 En todos los Reglamentos se dan las formulas de cálculo de esferas sometidas a presión exterior. En muchos de ellos se dan fórmulas que combinan o correlacionan, las tensiones en la plancha y las presiones críticas de inestabilidad, a efectos de obtener valores “seguros y fiables” de los espesores. Los diferentes Reglamentos presentan fórmulas de cálculo de estos domos, que están referidas a esferas (aunque no sean esferas o semiesferas completas) y que presentan una cierta dispersión de unos Reglamentos a otros. Cada Reglamento tiene su propia formulación y sus correspondientes coeficientes de seguridad. Hay que señalar que las fórmulas teóricas de la resistencia de esferas o sectores de la mismas dan valores tremendamente mas altos que los obtenidos en pruebas (del orden de 5 a 1 en muchos casos) y se ha impuesto la aplicación de unos factores reductores empíricos bastante fuertes, por lo que según el criterio y experiencia de cada redactor del reglamento, con su respectivo grado de conservadurismo, se obtienen resultados bastante variados. Esto es reflejo principalmente de la gran dispersión en los resultados que se obtienen aplicando las teorías más perfectas que tratan de la inestabilidad de estas formas, cuando existen imperfecciones. Además, los sectores esféricos, sobre todo si son de una baja apertura (shallow) tienden a pandear de forma diferente a como lo hacen las esfera completas. Las esferas y los sectores esféricos han sido estudiados por S.P. Timoshenko, W Flügge, B. Budiansky, W.T. Koiter, L.H. Donnell, J.L. Sanders, D. Bushnell, J.W. Hutchinson, M. Stein, H. Weinitschke, N.C. Huang y otros muchos. La formula teórica clásica de la presión de inestabilidad elástica de esferas es la siguiente: (p cr )elástica = 2 ⋅E ⋅ t2 t = 1,21 ⋅ E ⋅ 2 2 r r ⋅ 3 ⋅ (1 − ν ) 2 (acero) (Timoshenko) Siendo E en módulo de Young, t el espesor de pared, r el radio de la esfera y ν el modulo de Poisson (de valor 0,3 para el acero). Esta formula es solo realista con esferas perfectas y con un valor de E constante, independientemente del valor de la tensión. 97 Las fórmulas aplicables, utilizadas por la mayoría de los Códigos de cálculo, están cercanas o por debajo, de la siguiente expresión, que ya incluye un factor corrector por imprecisiones en las formas. (p cr )elástica = 0,84 ⋅ E ⋅ t r1 2 (Krenzke-Kiernan) Siendo esta vez r1 el radio local del forro en el punto mas desfavorable, (debido a las imperfecciones en las formas), medido sobre una longitud de arco crítico, a la mitad del espesor, que suele ser mucho mayor que el nominal o teórico, r. Esta formula es aplicable a esferas muy bien construidas y controladas, mecanizadas, casi perfectas. Para una construcción industrial se aplican fórmulas mas pesimistas. A este valor se le suele aplicar un factor de seguridad de al menos 3 para llegar a la presión de servicio, que debe compaginarse con las tensiones que existen en la plancha y sus valores máximos admisibles en función del valor del límite de elasticidad o de la fluencia del material seleccionado. En los aceros con un límite de fluencia poco señalado, hay que efectuar el cálculo en régimen inelástico. El Reglamento del ABS cita lo siguiente, para las esferas sometidas a presión exterior: Presión que causa fluencia en la pared de la esfera……. Pys = Presión crítica inestabilidad elástica (teórica)… Pes = 2 ⋅ σy ⋅ t Ro 2 ⋅E 3 ⋅ (1 − ν 2 ) ∗( t 2 t 2 ) = 1,21∗ ( ) Ro Ro Siendo Ro = radio exterior de la esfera y t el espesor de pared, que coincide con la formula clásica El método que aplica es el siguiente: Pcs es la presión de colapso “efectivo”, a calcular (con base experimental, aproximada a la real). Es el valor que se desea obtener. Se han creado los parámetros Pcs/Pys y Pes/Pys lo cuales están relacionados por la curva siguiente, obtenida a base de analizar numerosos resultados de pruebas: PRESION DE COLAPSO (EXPERIMENTAL) DE ESFERAS, Pcs 0,6 Prámetro Pcs / Pys 0,5 0,4 0,3 REGLAMENTO ABS 0,2 0,1 0 0 0,5 1 1,5 2 2,5 Parámetro Pes / Pys 98 3 3,5 4 Entrando en la curva con el valor Pes/Pys, se obtiene le valor Pcs/Pys y de aquí el valor Pcs. Puede observarse que para un valor de Pes/Pys igual a 3 o sea que cuando la presión crítica de pandeo elástico, Pes, es tres veces mayor que la que crea fluencia en el material, (Pys), la presión calculada de colapso (aproximadamente la real) es del orden del 50 % de esta última (Pys). Los valores límites de las imperfecciones de forma, “flat spots”, faltas de circularidad, etc. se concretan en la Sección 5. “Fabrication”, del Reglamento. Típicamente, la maxima desviación respecto a la esfera perfecta es del 0,5 % del radio, medido sobre la longitud del arco crítico. En domos semiesféricos, toriesféricos o elípticos (curvatura variable) se aplica la misma formulación, con la salvedad de que el radio de trabajo de estos últimos es el radio esférico “equivalente”, calculado como una combinación de sus medidas generales. Hay que insistir en que las presiones o tensiones críticas de esferas y domos curvos son muy sensibles (teóricamente) a las imperfecciones geométricas, por lo que un pequeño defecto de forma en estas esferas acarrea una reducción muy sensible de la carga crítica real. Es importante señalar que en las esferas, existe un parámetro que se denomina “el arco crítico” al que antes se alude, que es función del radio y del espesor de plancha, y es el que define realmente la presión de pandeo o de inestabilidad. La longitud del arco crítico, al que antes se alude, es una función del radio y del espesor de la esfera y toma el siguiente valor: L cr = 2,2 (1 − ν 2 ) ∗ r1 ⋅ t ≅ 2,4 ⋅ r1 ⋅ t (acero) Los reglamentos pueden presentar este arco crítico en forma de una curva. Los domos esféricos o curvos, cuando son muy grandes, deben ser construidos por sectores soldados, y suelen adolecer de grandes imperfecciones geométricas, imperceptibles a la vista, muy difíciles de evitar, y de medición bastante problemática, por lo cual hay que tomar unos márgenes importantes en sus presiones criticas de inestabilidad. Raramente un domo casca por tensiones, ya que los espesores aplicados son bastante grandes, (del orden del 120% o mas del cilindro al que se acoplan), sino por inestabilidad general. Los casquetes o sectores esféricos, aun cuando se tratan como esferas completas, son mas delicados que estas, ya que las condiciones en los bordes pueden alterar grandemente las premisas de esfericidad que se establecen. Para que pudiesen ser equiparados a esferas completas, sus bordes debería poder deslizarse sin dificultad hacia dentro del asiento (al contraer, por la presión, una esfera reduce su radio, y el casquete debería estar libre para poder hacer lo mismo) pero normalmente no se puede asegurar y en la práctica las condiciones de borde mas realistas son las de simple apoyo o las empotramiento perfecto, por lo cual, en carga, el aplexismo se pierde. Así, por ejemplo, de forma sumaria, el límite inferior de la presión de colapso de un sector esférico circular (casquete), empotrado en sus bordes, puede se expresarse por la siguiente formula, (G.A Thurston & F.A. Penning): 99 Pcr = función(λ ) Pc l Pcr 3,2 = 0,14 + Pcl λ2 (con λ > 2) Siendo: Pcr : la presión critica de colapso real, práctica, efectiva Pcl : la presión clásica inestabilidad, típica de las esferas, (= Pes = λ : un factor adimensional que tiene en cuenta tipo de sujeción de los bordes del casquete, función del semi-ángulo de apertura del sector esférico que se pretende calcular (φ) de y su radio esférico, y que vale: 2 ⋅E 3 ⋅ (1 − ν 2 ) ∗( t 2 ) ) Ro R λ = 4 0,75 ⋅ (1 − ν 2 ) ∗ ∗ 2 ⋅ sen(ϕ) t Si se asume que, en la mayoría de los casos, λ2 toma un valor bastante alto, ello conduce a afirmar que la presión efectiva de colapso de un casquete esférico, en el caso más desfavorable, es el orden del 14 al 18 % (¡¡) de la presión critica elástica (teórica) de una esfera completa (Pes). Como ya se sabe, en caso de una esfera completa también hay que aplicar un alto coeficiente reductor a esta Pes para llegar a calcular la presión efectiva de colapso, combinada con el estado de tensiones, pero no tan grande. Los casquetes de esfera no deberán tener un ángulo de apertura (2φ) inferior a 60º, ya que para ángulos inferiores hay peligro de que se deformen y fallen siguiendo otras leyes, poco o no relacionadas con las de las esferas. Hay que tener en cuenta que las esferas son superficies de doble curvatura que normalmente se conforman en frío cuando los espesores son moderados, y que luego son soldadas entre si para conseguir el domo completo, con sus consiguientes deformaciones de soldadura, tensiones internas, etc. Puesto que en el conformado de estas esferas es inevitable obtener fallos de curvatura, lo que determina grandemente la presión critica de las mismas es el radio local de tales arcos críticos, que puede ser sensiblemente más grande que el radio teórico de la esfera. La esfera se comporta como un conjunto de parches, cada uno con unas dimensiones transversales que son relativamente pequeñas, como eran las piezas que componían los balones de fútbol de cuero. En general, el arco real de estos trozos de esfera puede ser mayor del debido, por problemas constructivos y esto equivale a que la esfera de cálculo sea de mayor radio que la real. Puesto que la carga critica varia como la inversa del radio, al cubo, un pequeño aumento local del radio puede suponer una reducción sensible de la carga critica. En los submarinos de recreo, de baja presión, estos refinamientos no suelen aplicarse, aunque probablemente estos sean los más expuestos a una fabricación poco rigurosa. 100 Si además de esto, la esfera está grandemente perforada, los bordes de apoyo (condiciones de contorno) no son los ideales, está llena de soldaduras, y la medición de su esfericidad real es compleja, no es de extrañar que deban tomarse precauciones muy especiales, respecto a su resistencia. En resumen, con las esferas y los sectores esféricos hay que tener mucho cuidado en su conformado y construcción. ALVIN: Overhaul. Casco esférico. Alta profundidad. 101 SEA CLIFF. Tanques de mercurio (trimado) SEA CLIFF. Desbaste de casco (semiesfera), conformado en caliente 102 SEA CLIFF. Semiesfera mecanizada 103 SEA CLIFF. Preparación de soldadura y posmecanizado SEA CLIFF. Esfera soldada y casi terminada 104 5.4.- Compensación de orificios Cuando se perfora un casco cilíndrico o un domo, con el fin de insertar una penetración para un conducto, una escotilla de acceso o un portillo, se produce un fenómeno de concentración de tensiones en los bordes del orificio, cuando se somete el casco a la presión, pudiendo alcanzar estas valores del orden de 250 a 400% del valor nominal (las que había en estado intacto, SCF: stress concentration factor), aunque el agujero sea muy pequeño. Conviene, por consiguiente, instalar dentro del orificio un manguito o brazola, (de paso de casco, de escotilla, ventana transparente, etc.), siguiendo el eje de perforación del orificio, (que conviene sea lo mas normal posible a la superficie que se perfora), del espesor adecuado y de la suficiente longitud para que las sobre-tensiones en el borde y las proximidades del orificio y se repartan y se reduzcan o amortigüen lo más posible. 105 Cuando los orificios del casco son de un diámetro muy pequeño (inferior a ~ 0,2 ⋅ R ⋅ t ), el montaje de un manguito-brazola soldado al casco, de las convenientes dimensiones, (área seccional igual al área que se elimina, mirando transversalmente) sobresaliendo a cada lado del forro, permite restaurar razonablemente las condiciones generales del estado intacto, en los que respecta a las tensiones, alrededor del orificio, pero en orificios mas grandes esto es imposible y el casco siempre queda muy debilitado, al incluirse, además de las fuerzas concentradas de compresión, importantes fuerzas cortantes en el plano de las planchas de forro y momentos flectores en el borde del orificio y sobre la brazola que se instale, cuya eliminación o compensación perfecta es imposible de efectuar. Es necesario, por consiguiente, en la mayoría de los casos, reforzar no solo la brazola que cubre la boca de la perforación sino las planchas que rodean al orificio. El estado de tensiones resultante, tridimensional, es extremadamente complejo ya que afecta a la toda zona situada en las proximidades del agujero, en todo su perímetro y una parte del manguito, próxima a la perforación. Hay que comprender que un orificio es una agresión brutal a la integridad y resistencia de un recipiente o casco sometido a presión, que ya suele estar expuesto aun nivel de tensiones bastante alto. En el esquema adjunto se puede observar, en plan indicativo, que las líneas de fuerza aplicadas a la plancha, en un borde lejano, tienen que desviarse debido a la existencia de un agujero. Las tensiones máximas se producen en dirección transversal a la línea C - C´, principalmente en la zona del borde el agujero. Se presenta este ejemplo en el caso de un plano, a efectos simplificativos; en un cilindro, el problema es un poco mas complejo. Un segundo efecto que se produce es la aparición de fuerzas cortantes que, en estado intacto, no existían. Como se puede apreciar en la Figura siguiente, si los dos tramos de la tira de color azul (centrada con el agujero) no estuviesen totalmente unidos al resto de la plancha por las líneas J-K y M-N, tenderían a resbalar hacia el agujero, es decir los costados A y B del mismo tenderían a acercarse mutuamente y esto solo lo impiden las fuerzas cortantes que se desarrollan a lo largo de las líneas J-K y M-N, en el sentido de impedir este corrimiento. Estas fuerzas son complementarias de las anteriores, de compresión pura y justifica que no solo deban aplicarse brazolas de compensación sino que la plancha base que rodea al agujero ha de ser también reforzada. Este ejemplo, en el plano, no es demasiado exacto en lo que respecta al reparto de las fuerzas cortantes, que serían máximas en las cercanía de la líneas de carga, es decir en las zonas cubiertas por los puntos J,K,M y N, y no en las cercanías del agujero. En un cilindro real y en las cercanías del agujero, este efecto es más acusado. 106 Par dar una idea básica de la concentración de tensiones, a continuación se presenta una lámina inspirada en el reglamento de Lloyd’s Register of Shipping (1973) en la que se muestran las tensiones en los puntos críticos, puntos A y B, que determinan el plano crítico. La compensación, en orificios pequeños y moderadamente grandes, (hasta 1/3 del diámetro del cilindro base) consiste en dotar al material que queda intacto alrededor del orificio y sobre la pared del cilindro o domo sobre el que se efectúa el orificio, de unos sobre-espesores locales importantes (espesor final, total, de plancha del orden del 150 al 170% del original) que absorban o compensen el exceso de esfuerzos locales que se producen, más unas brazolas o manguitos, montadas en sentido del eje del orificio, que refuercen el borde del mismo. Como ejemplo, en las figuras que sigue se presenta gráficamente el concepto de compensación, en el caso de una tira de material de forma cilíndrica, (rebanada de cilindro) provista de un agujero. La compensación se efectúa, en este ejemplo, solamente por la cara exterior del forro. 107 Lo más conveniente es que el paso se prolongue por los dos lados (interior y exterior del forro) para evitar momentos flectores, y efectos extraños, por falta de simetría de la compensación, como se presenta en la Figura que sigue, mas trabajada. Las zonas coloreadas indican los sobre-espesores, sin que ello signifique que sean planchas dobles, superpuestas o postizas. Como resumen de lo anteriormente expuesto, y considerando lo que exigen los Reglamentos, específicamente, en el diseño y cálculo de una compensación, hay que tener en cuenta los siguientes conceptos: 1. Espesores netos teóricos. Son los espesores mínimos necesarios (tanto del cilindro base como del paso) para cumplir sus condiciones de servicio, o sea los espesores antes de compensar menos el margen que se haya tomado (a veces debidos a la de gama de fabricación o a redondeos). 2. El plano crítico es el plano que, conteniendo el eje del cilindro, pasa por el eje del orificio. Es el plano donde se encuentran las tensiones mayores, que son normales a este y próximas a la boca del orificio. 3. Material eliminado, o sea la sección del disco que se corta en el cilindro para formar el orificio, medida en proyección sobre el plano crítico y de espesor igual al espesor neto del cilindro (t). Área total A. El área mínima a compensar, en cada banda es A/2. 4. Las longitudes máximas efectivas de reforzado, medidas sobre el cilindro (Lp) y sobre la brazola de la penetración (Ln, a ambos lados). El material extra añadido debe de estar los más próximo posible al agujero para que sea efectivo. El material muy alejado del agujero colabora poco o nada. 5. Las áreas de compensación y los sobre-espesores a añadir, marcas 1 y 5 sobre la pared del cilindro base, y marcas 2, 3, y 4, sobre el pasante, situadas dentro de la 108 zona efectiva (separadas las zonas gráficamente para su comprensión, pero formando un todo con los espesores netos respectivos, del cilindro base y del anillo pasante). La suma de estas áreas suplementarias debe ser igual o superior a A/2. Los Reglamentos de recipientes a presión (ASME VIII, BS-5500, CODAP, AD Merkblätter, etc.) y las Sociedades de Clasificación presentan unos métodos, que son muy similares al anteriormente apuntado para el cálculo del reforzado de compensación de orificios, asignando valores a las áreas seccionales suplementarias del reforzado, tanto en el cilindro base como en la brazola del tubo o conducto pasante. Cada reglamento tiene sus propias directrices sobre como reforzar, secciones de compensación requeridas, etc. que sería poco adecuado repetir aquí. A título de ejemplo, se adjunta a continuación la Tabla 16-V del Bureau Veritas.de 1985, “Reinforcement of Opennings”, y que permite conocer como se resuelve este problema, para un orificio suelto, realizado sobre un cilindro o una superficie esférica, aislado de otros orificios que puedan existir, supuestos alejados del orificio en cuestión. De la Tabla 16-V se puede deducir que: 1) La superficie total de compensación a añadir, sobre los espesores netos, es equivalente a la superficie neta que se elimina, como mínimo. Se reparte un 50% de esta compensación en cada banda del orificio. 2) En las proximidades del orificio (Limits of reinforcement area) existen unas distancias máximas (L en el cilindro, ℓ en el paso) dentro de las cuales el material de compensación colabora eficazmente en la compensación y el cálculo del área de compensación necesaria (anchura por espesor de las áreas rayadas) debe limitase, en longitud, a estas distancias (o inferiores si el paso físicamente no tiene suficiente longitud, por el interior o el exterior). O sea que los espesores de compensación deben ser suficientemente altos para que se provean las áreas adicionales, de compensación, sin que se superen dichas distancias. En la siguiente Figura obtenida del Reglamento del VB mas reciente se presenta una penetración cilindro-cilindro con los sobre-espesores incorporados, integrales, hasta sus límites. 109 110 Asimismo y a título de ejemplo, se adjunta a continuación la regla 4.3.3, con la Figura 7a.8, del Germainscher Lloyd, (GL2006 Parte 1, Capítulo 2, Sección 7a. Steam boilers), relativa al reforzado de compensación de un agujero, aislado, en un domo esférico. El texto que se presenta, en estas figuras, es solo la parte principal y gráfica del cálculo. Aparte hay una serie de requisitos adicionales que conviene tener en cuenta. Siendo pc = Presión de cálculo, en bares = 1,2 *las presiones normalizadas de proyecto (PN, PP y PZ). Ap = Área a compensar, en mm2 En el caso de que la brazola no penetre en el domo: área rayada. En le caso de que la brazola penetre en el interior del domo: área cuadriculada. Aσ = Σ (Aσi) b = ancho efectivo sobre esfera, en mm ls = ancho efectivo sobre brazola de paso ,en mm sA-c = espesor neto de esfera, mm, (sin margen de corrosión) sS-c = espesor neto del paso, mm, (sin margen de corrosión) σzul = tensión max. admisible, en N/mm2. 111