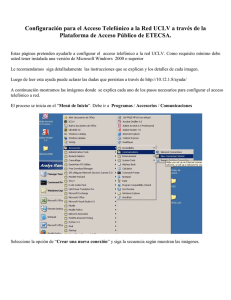

Dayeiny Sanchez - DSpace@UCLV

Anuncio